基于bohb算法及神经网络的3d打印质量预测方法

技术领域

1.本发明涉及3d打印技术领域,具体涉及一种基于bohb算法及神经网络的3d打印质量预测方法。

背景技术:

2.熔融沉积制造(fused deposition modeling,fdm)技术是3d打印技术中的一项,是一种增材制造技术。它的打印材料为热塑性材料,通过逐层打印的方式来制造产品。打印时将打印材料加热成熔融状态,并施加压力,在喷头正下方挤出成丝状,喷头在打印过程中沿着一定的路径不断移动,丝状材料通过喷头挤出在打印平台上,迅速冷却凝固成型。

3.使用fdm技术在制造成型件时由于涉及到的工艺参数较多,如分层厚度、成型室温度、扫描次数、填充间隔、扫描路径等,而工艺参数又对成型件的质量影响很大,所以寻找到一个合适的方法预测不同工艺参数组合带来的影响,减少因工艺参数选择失误造成的成型件质量不好是至关重要的。目前,fdm技术领域选择合适的工艺参数还需要靠实验来进行,运用控制变量法试验不同工艺参数对fdm成型件质量的影响。但由于要控制的变量太多,且呈现出非线性的特点,要寻找较好的工艺方案就需要做大量的实验,耗费大量人力物力和时间。

技术实现要素:

4.本发明目的在于弥补现有方案的不足之处,提供一种基于bohb算法及神经网络的3d打印质量预测方法。

5.本技术采用的技术方案是:基于bohb算法及神经网络的3d打印质量预测方法,包括:

6.步骤一、确定工艺参数:确定熔融沉积成型的工艺参数;

7.步骤二、构建标准样条模型并调整工艺参数:建立标准拉伸测试样条模型,构建力学性能测试样条模型,将测试样条模型分层,分层后按照标准调整工艺参数;

8.步骤三、打印测试样条模型并测试:将测试样条模型导入3d打印机打印,按照预设标准进行力学性能和粗糙度测试,记录试验结果,得到实验数据集;

9.步骤四、对实验数据集进行处理:将实验数据集归一化处理,划分训练集和测试集;

10.步骤五、构建bp神经网络预测模型:构建bp神经网络预测模型,所述bp神经网络预测模型的输入为工艺参数,输出为拉伸强度和表面粗糙度;

11.步骤六、使用训练集训练所述bp神经网络预测模型,构建bohb算法对训练中的bp神经网络预测模型的变量进行搜索寻优,使用测试集测试所述bp神经网络预测模型,不断训练bp神经网络预测模型直到达到预设准确度;

12.步骤七、建立优化算法,目标函数为使所述bp神经网络预测模型的输出达到最优,获得最优工艺参数。

13.作为优选,步骤六中,将激活函数、隐含层节点数、权值和偏置值中的一个或多个设置为bp神经网络预测模型的变量,变量作为bohb算法进行寻优。

14.作为优选,步骤五中构建的bp神经网络预测模型包括输入层、一个隐藏层和输出层,输入层到隐藏层激活函数的选择范围为{relu,tanh},隐藏层到输出层激活函数的选择范围为{relu,tanh},所述输入层节点的数量x与打印时改变的工艺参数个数相适应,输入层神经元分别输入与之对应的工艺参数值,所述输出层节点个数为y,输出层神经元对应评价fdm打印成型件质量的参数个数,隐藏层节点的数量为m,m为预设值,神经网络的评价函数使用mse函数,步骤六中bohb算法的损失函数使用mse函数,m为样本总数量。

15.作为优选,隐藏层节点的数量m根据输入层神经元的节点数量x和输出层神经元的节点数量y计算确定,包括:计算m2=log2x,取值α∈[1,10],从m1、m2和m3中任选一个作为m的值。

[0016]

作为优选,隐藏层节点的数量m取值m1,隐藏层节点的数量m的搜索范围为作为优选,隐藏层节点的数量m取值m1,隐藏层节点的数量m的搜索范围为使用randint(1,10)函数确定搜索值。

[0017]

作为优选,神经网络的每个连接权值w和神经元的偏置值b,搜索范围为[-3,3],使用uniform函数取值。

[0018]

作为优选,训练集与测试集的实验数据的数据量比值为7:3。

[0019]

作为优选,熔融沉积成型的工艺参数为填充间隔、扫描次数和打印层厚中的一个或多个。

[0020]

本发明的有益技术效果为:在选择打印参数时为用户提供参考,减少试错成本,使用bohb算法与神经网络结合的方式,能够更加精准的对成型件质量进行预测;能够适应输入数据和输出数据的非线性相关、线性相关特点,并且bohb算法通过神经网络实时反馈的评价函数值对变量进行优化,避免了bp神经网络预测模型在选取变量值时的随机盲目性的特点,能极大程度上地提高预测精度,加快bp神经网络预测模型的训练效率。

[0021]

本发明的其他特点和优点将会在下面的具体实施方式、附图中详细的揭露。

附图说明

[0022]

下面结合附图对本发明做进一步的说明:

[0023]

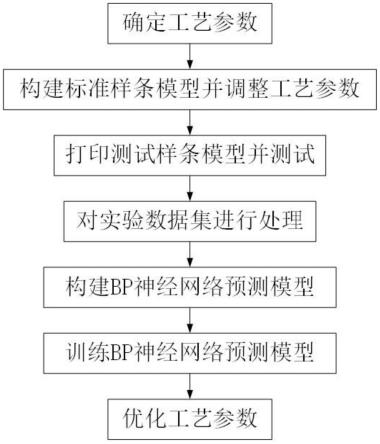

图1为本发明实施例3d打印质量预测方法流程示意图。

[0024]

图2为表面粗糙度三种模型真实值与预测结果的对比曲线图。

[0025]

图3为拉伸强度表面粗糙度三种模型真实值与预测结果的对比曲线图。

具体实施方式

[0026]

下面结合本发明实施例的附图对本发明实施例的技术方案进行解释和说明,但下述实施例仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其他实施例,都属于本发明的保护范围。

[0027]

在下文描述中,出现诸如术语“内”、“外”、“上”、“下”、“左”、“右”等指示方位或者

位置关系仅是为了方便描述实施例和简化描述,而不是指示或暗示所指的装置或者元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0028]

实施例:

[0029]

基于bohb算法及神经网络的3d打印质量预测方法,请参阅附图1,包括:

[0030]

步骤一、确定工艺参数:确定熔融沉积成型的工艺参数;

[0031]

步骤二、构建标准样条模型并调整工艺参数:建立标准拉伸测试样条模型,构建力学性能测试样条模型,将测试样条模型分层,分层后按照标准调整工艺参数;

[0032]

步骤三、打印测试样条模型并测试:将测试样条模型导入3d打印机打印,按照预设标准进行力学性能和粗糙度测试,记录试验结果,得到实验数据集;

[0033]

步骤四、对实验数据集进行处理:将实验数据集归一化处理,划分训练集和测试集;

[0034]

步骤五、构建bp神经网络预测模型:构建bp神经网络预测模型,bp神经网络预测模型的输入为工艺参数,输出为拉伸强度和表面粗糙度;

[0035]

步骤六、使用训练集训练bp神经网络预测模型,构建bohb算法对训练中的bp神经网络预测模型的变量进行搜索寻优,使用测试集测试bp神经网络预测模型,不断训练bp神经网络预测模型直到达到预设准确度;

[0036]

步骤七、建立优化算法,目标函数为使bp神经网络预测模型的输出达到最优,获得最优工艺参数。

[0037]

步骤六中,将激活函数、隐含层节点数、权值和偏置值中的一个或多个设置为bp神经网络预测模型的变量,变量作为bohb算法进行寻优。

[0038]

本实施例中,在步骤三通过cad软件设计出标准拉伸样条模型;将构建好的力学性能测试样条模型导出为stl文件,利用fdm打印机配套的软件对stl文件进行读取、分层,并按照ccd方案调整工艺参数。工艺参数调整完毕后,将设定好的模型数据导入fdm打印机中准备打印;待全部试验样条打印完成后,分别按照标准进行力学性能和粗糙度测试,记录试验结果,得到实验数据集。

[0039]

步骤四中首先将实验数据集进行min-max标准化,使数据归一化到[0,1]之间;使用train_test_split函数将实验数据集按照一定比例划分为训练集和测试集对模型进行训练。步骤五在python中构建一个基于bp神经网络的fdm打印成型件质量预测模型model,将激活函数、隐含层节点数、bp神经网络的权值和偏置值这四种超参数设置为变量。步骤六在python中构建贝叶斯超频道优化算法(bayesian optimization and hyperband,bohb),使用bohb算法对基于bp神经网络的fdm打印成型件质量预测模型model的激活函数、隐含层节点数、bp神经网络的权值和偏置值进行搜索寻优。每组实验数据输入bp神经网络预测模型后,获得bp神经网络预测模型的损失函数值。损失函数值视为bohb算法的损失值,使用bohb算法更新激活函数、隐含层节点数、bp神经网络的权值和偏置值。而后再次输入bp神经网络预测模型。设置训练参数、迭代次数、学习效率和目标精度,损失函数值达到目标精度或迭代次数达到最大值则停止训练。

[0040]

本实施例还可以使用plt.show函数对图像进行处理并显示预测结果图,根据图中曲线走势,人工找到最优工艺参数区间。在最优工艺参数区间内,进行参数的寻优。

[0041]

步骤五中构建的bp神经网络预测模型包括输入层、一个隐藏层和输出层,输入层

到隐藏层激活函数的选择范围为{relu,tanh},隐藏层到输出层激活函数的选择范围为{relu,tanh},输入层节点的数量x与打印时改变的工艺参数个数相适应,输入层神经元分别输入与之对应的工艺参数值,输出层节点个数为y,输出层神经元对应评价fdm打印成型件质量的参数个数,隐藏层节点的数量为m,m为预设值,神经网络的评价函数使用mse函数,步骤六中bohb算法的损失函数使用mse函数,m为样本总数量。

[0042]

隐藏层节点的数量m根据输入层神经元的节点数量x和输出层神经元的节点数量y计算确定,包括:计算m2=log2x,取值α∈[1,10],从m1、m2和m3中任选一个作为m的值。

[0043]

本实施例还可以采用如下方法设置隐藏层节点的数量m的值:隐藏层节点的数量m取值m1,隐藏层节点的数量m的搜索范围为使用randint(1,10)函数确定搜索值。

[0044]

神经网络的每个连接权值w和神经元的偏置值b,搜索范围为[-3,3],使用uniform函数取值。训练集与测试集的实验数据的数据量比值为7:3。

[0045]

熔融沉积成型的工艺参数为填充间隔、扫描次数和打印层厚中的一个或多个。

[0046]

本实施例的有益技术效果为:在选择打印参数时为用户提供参考,减少试错成本,使用bohb算法与神经网络结合的方式,能够更加精准的对成型件质量进行预测;能够适应输入数据和输出数据的非线性相关、线性相关特点,并且bohb算法通过神经网络实时反馈的评价函数值对变量进行优化,避免了bp神经网络预测模型在选取变量值时的随机盲目性的特点,能极大程度上地提高预测精度,加快bp神经网络预测模型的训练效率。

[0047]

实施例二:

[0048]

本实施例根据先验知识及现有设备条件限制,确定工艺参数及水平数,选用合适的中心复合设计实验,因素水平表如表1所示,选用三因素三水平的中心复合设计表。

[0049]

表1因素水平表

[0050]

水平填充间隔/(nf)扫描次数/(ns)分层厚度/(mm)-1320.170430.201540.25

[0051]

采用gb/t 1040.2-2006拉伸样条标准,通过cad软件设计出标准样条模型。

[0052]

将构建好的力学性能测试样条三维模型导出为stl文件,利用fdm打印机配套的软件切片并按照中心复合设计方案调整工艺参数,部分实验的工艺参数方案如表2所示。

[0053]

表2部分实验的参数设置方案

[0054]

编号填充间隔/(nf)扫描次数/(ns)分层厚度/(mm)1-1-1-121-1-13-11-1411-15-1-11

61-11

[0055]

参数调整后,将设定好的样条模型导入fdm打印机中准备打印。待全部试验样条打印完成后,分别按照gb/t 1040.2-2006和gb/t 1031-2009标准进行拉伸强度、表面粗糙度测试,记录试验结果,并根据相应公式进行转换。部分实验的结果如表3所示。数据的单位分别为:填充间隔单位为nf,扫描次数单位为ns,分层厚度单位为mm,表面粗糙度单位为μm,拉伸强度单位为mpa。

[0056]

表3.部分实验结果

[0057]

编号填充间隔扫描次数分层厚度表面粗糙度拉伸强度1-1-1-15.88315.3321-1-15.30813.763-11-16.11318.04411-17.8417.965-1-1116.73814.7661-1115.43814.54

[0058]

将所获数据导入python软件中,分别以试验获得的拉伸强度和表面粗糙度为目标变量,三个工艺参数为自变量,准备进行机器学习建模并预测。图2和图3分别为bp神经网络以及bohb-bp算法分别对拉伸强度和表面粗糙度的预测情况。两种模型对数据预测都有一定的预测准度,通过对两个模型的均方误差的分析,可看出对于拉伸强度的预测,bohb-bp预测模型相较于bp预测模型的均方误差下降了62.75%;对于表面粗糙度的预测,均方误差下降了53.21%。可以看出bohb-bp预测模型可以达到更好的预测。

[0059]

本发明的其他特点和优点将会在下面的具体实施方式、附图中详细的揭露。

[0060]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,熟悉该本领域的技术人员应该明白本发明包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离本发明的功能和结构原理的修改都将包括在权利要求书的范围中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。