气体传感器元件

1.相关申请的交叉引用

2.本技术是基于2020年2月5日提交的日本技术第2020-18041号的申请,在此援引其记载内容。

技术领域

3.本公开涉及层叠型的气体传感器元件。

背景技术:

4.作为将多个陶瓷层层叠而成的层叠型的气体传感器元件,例如专利文献1中公开了具备将被测定气体导入的腔室的结构。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2010-261727号公报

技术实现要素:

8.在专利文献1所记载的气体传感器元件中,在腔室的宽度方向的两端形成有突出的角部。根据气体传感器元件的构造,在加热器引起升温等时,会产生层叠方向上的温度差。若该温度差显著地产生,则担心由温度差所引起的拉伸应力会作用于与腔室的角部邻接的陶瓷层,导致元件破裂。

9.本公开想要提供一种能够有效地防止元件破裂的气体传感器元件。

10.本公开的一方式是一种气体传感器元件,该气体传感器元件是将多个陶瓷层层叠而成的层叠型的气体传感器元件,其中,具有:

11.具有氧离子传导性的固体电解质体;

12.设于该固体电解质体的两主面的测定电极及基准电极;

13.面向上述测定电极并导入被测定气体的腔室;以及

14.加热上述固体电解质体的加热器;

15.上述腔室具有在上述气体传感器元件的与长度方向正交的剖面中向与长度方向及层叠方向双方正交的宽度方向突出的突出角部,

16.该突出角部的顶点在层叠方向上配置于比上述腔室的中心更靠近上述加热器的一侧。

17.在上述气体传感器元件中,突出角部的顶点在层叠方向配置于比腔室的中心更靠近加热器的一侧。故而,能够抑制由于加热器加热时产生的温度差而作用于与突出角部的顶点邻接的陶瓷层的拉伸应力。其结果是,能够有效地防止元件破裂。

18.如上,根据上述方式,可提供能够有效地防止元件破裂的气体传感器元件。

附图说明

19.通过参照所附的附图进行下述的详细记述,本公开的上述目的及其它目的、特征、优点将变得更为明确。该附图为:

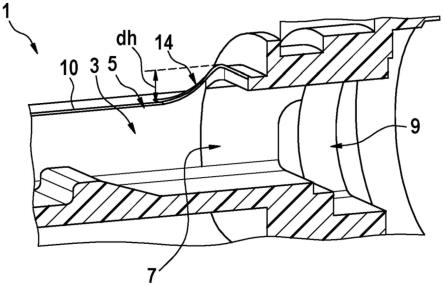

20.图1是实施方式1中的气体传感器元件的与长度方向正交的剖面的剖面说明图;

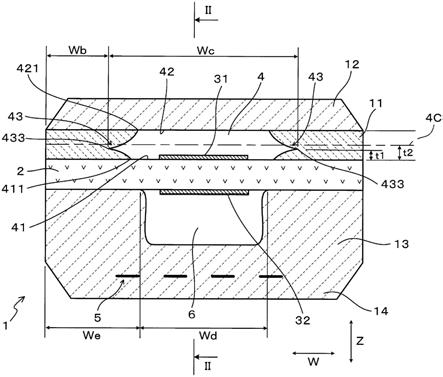

21.图2是图1的ii-ii线向视剖面图;

22.图3是实施方式1中的气体传感器元件的展开说明图;

23.图4是实施方式1中的突出角部的剖面说明图;

24.图5是实施方式1中的突出角部的角度α的说明图;

25.图6是实施方式1中的气体传感器元件的制造方法的说明图,是表示向固体电解质体涂布了陶瓷浆料的状态的说明图;

26.图7是实施方式1中的第一未烧成体的说明图;

27.图8是实施方式1中的表示向遮蔽层涂布了陶瓷浆料的状态的说明图;

28.图9是实施方式1中的第二未烧成体的说明图;

29.图10是实施方式1中的表示将第一未烧成体与第二未烧成体对置配置的状态的说明图;

30.图11是实施方式1中的第三未烧成体的说明图;

31.图12是实施方式1中的表示对第三未烧成体进行烧成之后的状态的说明图;

32.图13是实施方式1中的突出角部附近的剖面放大照片;

33.图14是比较方式中的气体传感器元件的剖面说明图;

34.图15是对气体传感器元件的升温时的热膨胀进行说明的示意图;

35.图16是对气体传感器元件的翘曲进行说明的示意图;

36.图17是比较方式的气体传感器元件中的作用于突出角部附近的拉伸应力的说明图;

37.图18是实施方式1的气体传感器元件中作用于突出角部附近的拉伸应力的说明图;

38.图19是表示角度α与应力增大系数的关系的图表;

39.图20是实施方式2中的气体传感器元件的剖面说明图,是图21的xx-xx线向视剖面图;

40.图21是图20的xxi-xxi线向视剖面图;

41.图22是实施方式2中的气体传感器元件的展开说明图;

42.图23是实施方式3中的未设置通道的气体传感器元件的剖面说明图;

43.图24是实施方式3中的向通道填充了多孔质体的气体传感器元件的剖面说明图;

44.图25是实施方式3中的将加热器设为面状的气体传感器元件的剖面说明图;

45.图26是实施方式3中的对加热器的配置进行了变更的气体传感器元件的剖面说明图;

46.图27是实施方式3中的对腔室的位置进行了变更的气体传感器元件的剖面说明图;

47.图28是实施方式4中的将腔室形成层的内侧面设为大致平坦面的腔室的剖面说明图;

48.图29是实施方式4中的将腔室形成层的内侧面设为凹曲面的腔室的剖面说明图;

49.图30是实施方式4中的腔室形成层在顶点以外的部位具有角部的腔室的剖面说明图;

50.图31是实施方式4中的腔室形成层在顶点以外的部位具有角部的另一腔室的剖面说明图;

51.图32是实施方式5中的气体传感器元件的剖面说明图;

52.图33是实施方式6中的气体传感器元件的一部分的剖面说明图;

53.图34是实施方式6中的另一气体传感器元件的一部分的剖面说明图;

54.图35是实施方式6中的又一气体传感器元件的一部分的剖面说明图;

55.图36是实施方式7中的气体传感器元件的一部分的剖面说明图。

具体实施方式

56.(实施方式1)

57.参照图1~图13对气体传感器元件的实施方式进行说明。

58.如图1、图2所示,本方式的气体传感器元件1是将多个陶瓷层层叠而成的层叠型的气体传感器元件。气体传感器元件1具有固体电解质体2、测定电极31及基准电极32、腔室4和加热器5。

59.固体电解质体2具有氧离子传导性。测定电极31及基准电极32设于固体电解质体2的两主面。腔室4是面向测定电极31并导入被测定气体的空间。加热器5加热固体电解质体2。

60.腔室4具有突出角部43。突出角部43是在气体传感器元件1的与长度方向y正交的剖面中向宽度方向w突出的部位。在此,宽度方向w是与长度方向y及层叠方向z双方正交的方向。突出角部43的顶点433在层叠方向z上配置于比腔室4的中心4c更靠近加热器5的一侧。

61.气体传感器元件1具有长条形状,在靠近其长度方向y的一端的位置形成有测定电极31及基准电极32。将长度方向y上的设有测定电极31及基准电极32的一侧称为前端侧,将其相反侧称为基端侧。

62.在长度方向y的任意位置,突出角部43的顶点433都被配置于层叠方向z上的比腔室4的中心4c更靠近加热器5的一侧的部位。

63.本方式的气体传感器元件1具有通道6。通道6是面向基准电极32并被导入基准气体的空间。在层叠方向z上,在隔着通道6而与固体电解质体2相反的一侧配置有加热器5。腔室4与通道6相比宽度方向w的尺寸更大。另外,腔室4的宽度wc与通道6的宽度wd满足1<wc/wd≤1.73。

64.此外,腔室4的宽度wc能够用宽度方向w的尺寸最大的部分的宽度尺寸进行定义。即,宽度方向w上的两侧的突出角部43的顶点433之间的距离是宽度wc。通道6的宽度wd也能够用宽度方向w的尺寸最大的部分的宽度尺寸进行定义。在图1所示的气体传感器元件1中,通道6在面对固体电解质体2的部分为最大宽度。该情况下,通道6的宽度wd是用面对固体电解质体2的部分的宽度尺寸来定义的。

65.在本方式的气体传感器元件1中,在固体电解质体2的设有测定电极31的一侧的面

上,依次层叠有腔室形成层11和遮蔽层12。另外,在固体电解质体2的设有基准电极32的一侧的面上,依次层叠有通道形成层13和加热器层14。

66.如图1~图3所示,腔室形成层11是形成为从与层叠方向z正交的方向包围腔室4的陶瓷层。在腔室形成层11、固体电解质体2、遮蔽层12之间形成腔室4。此外,如图2、图3所示,在腔室形成层11的一部分设有扩散阻力部15。扩散阻力部15是使被测定气体一边扩散一边导入腔室4的部位。另外,在图3中,腔室形成层11被分为两个画出,它们是与后述的各个陶瓷浆料对应地示出的。另外,该图中的示出附图标记4的两个部位在多个陶瓷层被层叠起来的状态下表示的是形成一个腔室4的部位。

67.在本方式中,扩散阻力部15形成在气体传感器元件1的前端部。即,在腔室4的前端侧配置有扩散阻力部15。扩散阻力部15由多孔质的陶瓷构成。由此,本方式的气体传感器元件1构成为从元件的前端侧向腔室4导入被测定气体。

68.如图1~图3所示,通道形成层13是形成为从与固体电解质体2相反的一侧覆盖通道6并且从与层叠方向z正交的方向包围通道6的陶瓷层。不过,通道形成层13不堵塞通道6的基端侧。即,通道6在气体传感器元件1的基端部开口。由此,基准气体从气体传感器元件1的基端侧向通道6导入。在本方式中,基准气体是大气。

69.固体电解质体2是以氧化锆为主成分的陶瓷层。腔室形成层11、遮蔽层12、通道形成层13、加热器层14都是以氧化铝为主成分的陶瓷层。扩散阻力部15也以氧化铝为主成分。不过,为了使被测定气体能够透过,是由多孔质的陶瓷体构成。

70.气体传感器元件1虽然是将多个陶瓷层层叠而成的,但在完成品的状态下有时也不存在各陶瓷层之间的边界。例如,腔室形成层11与遮蔽层12之间的边界、通道形成层13与加热器层14的边界有时是不存在的。

71.如图1所示,在与长度方向y正交的剖面中,腔室4的外侧的腔室形成层11的宽度wb比腔室4的宽度wc小。另外,腔室形成层11的宽度wb比通道6的外侧的通道形成层13的宽度we小。

72.腔室4的突出角部43在层叠方向z上的两侧面向相同材料形成。即,在本方式中,突出角部43在层叠方向z的两侧面向以氧化铝为主成分的相同组分的材料。突出角部的顶点433并非在存于不同材料的分界面,而是存在于由相同材料构成的腔室形成层11之中。另外,腔室形成层11的与突出角部43邻接的部位为大致均质。

73.腔室4具有朝向层叠方向z的第一面41和第二面42。第一面41是在层叠方向z上距加热器5较近的一侧的面。第二面42是在层叠方向z上离加热器5较远的一侧的面。在本方式中,第一面41面向固体电解质体2。第二面42面向遮蔽层12。此外,方便起见,将第一面41与突出角部43的顶点433之间的层叠方向z的尺寸称为“角部高度t1”。另外,方便起见,将第一面41与腔室4的中心4c之间的层叠方向z的尺寸称为“中心高度t2”。在此,t1<t2。

74.第一面41与第二面42可以设为大致相同的宽度。不过,也可以使第一面41的宽度比第二面42的宽度大。或者,还可以使第一面41的宽度比第二面42的宽度小。

75.在腔室4中,以从第一面41及第二面42的宽度方向w的两端分别向外侧突出的方式形成有突出角部43。如图4所示,各突出角部43由两个凸曲面431、432形成,这两个凸曲面431、432是向腔室4侧凸出的曲面。凸曲面431在与长度方向y正交的剖面中是从突出角部43的顶点433到第一面41为止的曲面。凸曲面432在与长度方向y正交的剖面中是从突出角部

43的顶点433到第二面42为止的曲面。

76.在与长度方向y正交的剖面中,至少一部分的突出角部43的角度α是锐角,即小于90

°

。另外,至少一部分的突出角部43的角度α为30

°

以下。在本方式中,在宽度方向w的两端的突出角部43,角度α都是30

°

以下。突出角部43的角度α被定义如下。即,在与长度方向y正交的剖面中,在将突出角部43的顶点433作为a点、将该突出角部43侧的第一面41的一端作为b点、将该突出角部43侧的第二面42的一端作为c点时,如图5所示,将角cab设为角度α。

77.另外,形成于腔室4的宽度方向的两侧的突出角部43的形状相互大致成线对称。不过,形成于腔室4的宽度方向的两侧的突出角部43的形状也可以设为相互非对称的形状。或者,还可以设为仅在腔室4的宽度方向w的一侧形成突出角部43的结构。

78.接下来,主要参照图6~图12对气体传感器元件1的制造方法的一个例子进行说明。

79.首先,如图6所示,在未烧成的状态的固体电解质体2的一个面,涂布将要成为腔室形成层11的一部分的陶瓷浆料11a。在此,陶瓷浆料11a涂布在固体电解质体2的表面中的除了将要成为腔室4的第一面41的部分以外的区域。此外,在图6中,示出了在该阶段向固体电解质体2的另一个面印刷了将要成为基准电极32的导电浆料320的状态。

80.接着,如图7所示,在固体电解质体2的涂布了陶瓷浆料11a的一侧的表面,印刷将要成为测定电极31的导电浆料310。另外,该导电浆料310还与涂布于固体电解质体2的陶瓷浆料11a的表面的一部分连续地形成(省略图示)。如图2所示,这部分的导电浆料310将成为引线311。由此,得到第一未烧成体101。

81.另一方面,如图8所示,在未烧成的状态的遮蔽层12的一个面,涂布将要成为腔室形成层11的另一部分的陶瓷浆料11b。在此,陶瓷浆料11b涂布在固体电解质体2的表面中的除了将要成为腔室4的第二面42的部分以外的区域。

82.接着,如图9所示,包含固体电解质体2的表面中的将要成为腔室4的第二面42的部分在内,都涂布灼减材料40。灼减材料40以与陶瓷浆料11b的一部分重叠的方式涂布。由此,得到第二未烧成体102。灼减材料40例如可以做成包含碳粉的浆料。灼减材料40可以使用在之后的烧成工序中灼减的材料。

83.接着,如图10所示,以陶瓷浆料11a与陶瓷浆料11b对置的方式将第一未烧成体101与第二未烧成体102对置配置。然后,在该姿态下,将第一未烧成体101与第二未烧成体102相互层叠并压接,得到图11所示的第三未烧成体103。该第三未烧成体103为在将要成为腔室4的空间中填充了灼减材料40的状态。

84.另外,对于该第三未烧成体103,将未烧成的通道形成层13及未烧成的加热器层14被层叠、压接而成的构件与之接合,但对此省略了图示。此外,加热器层14在以氧化铝为主成分的陶瓷片的一个面上印刷有将要成为加热器5及与之连接的引线51的导电浆料(参照图3)。

85.接着,将第三未烧成体103烧成而得到气体传感器元件1。此时,如图12所示,灼减材料40灼减,形成腔室4。

86.由此,可得到图1、图2所示的气体传感器元件1。

87.此外,图13是实际制作的气体传感器元件1的一部分的剖面照片。该剖面照片大体是与图4所示的部位的剖面相当的部位的照片。在图13中,标注了角部高度t1及中心高度

t2。

88.本方式的气体传感器元件1例如可以作为安装于汽车发动机的排气系统中的所谓的a/f传感器元件(即空燃比传感器元件)。并且,通过对作为被测定气体的排放气体中的作为特定气体的氧的浓度进行测定,能够检测空燃比。

89.接下来,对本方式的作用效果进行说明。

90.在上述气体传感器元件1中,突出角部43的顶点433在层叠方向z上配置于比腔室4的中心4c更靠近加热器5的一侧。故而,能够抑制由于加热器5加热时产生的温度差而作用于与突出角部43的顶点433邻接的陶瓷层的拉伸应力。其结果是,能够有效地防止元件破裂。

91.对于这一点,与图14所示的比较方式的气体传感器元件9比较着进行说明。图14所示的比较方式的气体传感器元件9与实施方式1的气体传感器元件1的不同点在于:腔室4的突出角部43的顶点433位于比腔室4中心4c更远离加热器5的一侧。其它与实施方式1的气体传感器元件1相同。

92.在加热器5加热时,在气体传感器元件1中,靠近加热器5的部位相比于远离加热器5的部位更容易变为高温。故而,加热器层14及通道形成层13相比于遮蔽层12更容易变为高温。伴随于此,如图15所示,在气体传感器元件1中,所产生的加热器层14及通道形成层13向宽度方向w的膨胀t1与遮蔽层12向宽度方向w的膨胀t2相比更大。

93.如此,在腔室4的突出角部43的顶点433附近,也是距加热器5较近的一侧的部位与离加热器5较远的一侧的部位相比产生朝向宽度方向w的外侧的热应力。并且,气体传感器元件1会如图16所示那样产生加热器层14侧凸出的翘曲。此外,图15、图16是示意图,省略了通道等。

94.一方,沿与突出角部43的突出方向正交的方向作用的拉伸应力越大,就越容易产生陶瓷层的以突出角部43为起点的龟裂。

95.在此,在作用了热应力时的状态下,将图17所示的比较方式的气体传感器元件9与图18所示的本方式的气体传感器元件1进行比较。如此,本方式的气体传感器元件1与比较方式的气体传感器元件9相比,在突出角部43附近,与突出角部43的突出方向正交的方向的热应力的矢量成分f更容易变小。即,与比较方式相比,本方式能够减小作用于突出角部43附近的陶瓷层的拉伸应力f。故而,在本方式中,能够抑制以突出角部43起点的元件破裂。

96.在与长度方向y正交的剖面中,至少一部分的突出角部43的角度α为30

°

以下。在角度α为30

°

以下的情况下,若不适当设定突出角部43的顶点433的形成位置,则比较容易产生以突出角部43为起点的龟裂。即,下述的应力增大系数k变大,龟裂容易发生扩展。于是,通过如上述那样使突出角部43的顶点433的位置相比于腔室4的中心4c更靠加热器5侧配置,能够更加有效地防止元件破裂。

97.应力增大系数k一般用k=σ

×

(πa)

1/2

表示。在此,a是突出角部43的突出长度。σ是假设不存在突出角部43的情况下在腔室形成层11的与突出角部43的位置相当的位置产生的应力。基于该式,将突出角部43的角度α与应力增大系数k的关系示于图19的图表。在该图中,纵轴表示α=90

°

时的应力增大系数k相对于该角度α时的应力增大系数k0的值的相对比(k/k0)。由该图可知,在α≤30

°

的情况下,应力增大系数k特别大。即,可知:在α≤30

°

的情况下,是特别容易引起龟裂扩展的状态、也就是容易产生元件破裂的状态。

98.另外,腔室4与通道6相比宽度方向w的尺寸更大。由此,容易确保测定电极31的电极反应面积,同时谋求气体传感器元件1的小型化。另一方面,伴随着腔室4的宽度wc变大,腔室4的外侧部分的腔室形成层11的宽度wb容易变小。由此,遮蔽层12的温度变得难以上升,气体传感器元件1中容易产生层叠方向z上的温度差。如此,突出角部43附近的热应力容易变大。

99.另外,若腔室4的宽度wc比通道6的宽度wd大,则加热器5的热容易在比腔室4的突出角部43更靠宽度方向w的内侧的位置传向固体电解质体2。如此,在比突出角部43更靠内侧的位置,固体电解质体2容易膨胀,突出角部43附近的热应力容易变大。

100.在上述这样热应力容易变大的构造中,通过将突出角部43的顶点433的位置设于距加热器5较近的位置,能够有效地实现对上述的元件破裂的防范。

101.另外,突出角部43在层叠方向z上的两侧面向相同材料形成。故而,能够抑制气体传感器元件1的以突出角部43的顶点433为起点的元件破裂。

102.如上,根据本方式,可提供能够有效地防止元件破裂的气体传感器元件。

103.(实验例1)

104.在本例中,如表1所示,对各种形状的气体传感器元件,调查了元件破裂防止效果及测定精度。

105.即,准备了对腔室4的宽度wc、通道6的宽度wd、角部高度t1、中心高度t2等各部的尺寸进行各种变更的多个气体传感器元件来作为试样1~10。

106.[表1]

[0107]

(表1)

[0108] wc/wdwbwdwct1t2允许升温速度il精度试样 mmmmmmμmμm℃/sec%11.311.01.31.71215≥400

±

0.521.311.01.31.71718≥400

±

0.531.311.01.31.7725≥400

±

0.541.311.01.31.71816250

±

0.550.871.21.51.31618≥400

±

0.660.871.21.51.31816300

±

0.670.731.31.51.11215≥400

±

0.782.000.81.02.01215350

±

0.491.730.91.11.91816200

±

0.4101.730.91.11.91618≥400

±

0.4

[0109]

并且,作为对元件破裂防止效果的评价,调查了如下事项:在各试样中对加热器5通电而使之升温时,能够防止元件破裂至何种程度的升温速度。也就是说,在将各试样配置于大气中的状态下,以一定的施加电压对加热器5通电,使之升温。此时,使加热器5的中心温度从室温升温到了950℃。在加热器5的中心温度达到950℃的时间点,停止加热器通电,进行了自然冷却。重复了五次该操作。加热器5的中心温度意指加热器5的最高温度部分。在进行该耐久试验之后,对于各试样,进行了染色外观检查,判定了元件破裂的有无。在该试验中,使升温速度每次变化50℃/sec,评价了无元件破裂的状态能够到何种程度的升温速

度。升温速度是从室温到100℃的平均升温速度。其结果如表1所示。表1中的“允许升温速度”表示在本试验中未产生元件破裂的最高的升温速度。如果允许升温速度为300℃/sec以上,则耐久性没有问题。

[0110]

由表1可知,对于试样4,允许升温速度是250℃/sec。相对于此,对于wb、wc、wd与试样4相同的试样1~3,允许升温速度是400℃/sec以上。也就是说,得到了如下结果:在t>t2的试样4产生元件破裂的条件下,对于满足t1<t2满试样1~3,均未产生元件破裂。此外,在表1的“允许升温速度”这一项中,“≥400”这一记载表示在以升温速度400℃/sec进行耐久试验时至少没有产生以突出角部43为起点的破裂,包含其它部位产生了破裂的情况。此外,在本例中,在“元件破裂”时,只要没有特别说明,就表示以突出角部43为起点的元件破裂。

[0111]

另外,试样9的允许升温速度为200℃/sec,相对于此,对于wb、wc、wd与试样9相同的试样10,允许升温速度为400℃/sec以上。也就是说,得到了如下结果:在t>t2的试样9产生元件破裂的条件下,满足t1<t2的试样10没有产生元件破裂。

[0112]

这些结果也印证了能够通过将突出角部43的顶点433的位置设于比腔室4的中心4c更靠近加热器5的位置来抑制元件破裂。

[0113]

另外,除试样4、试样10以外,对于满足t1<t2的试样5、试样7、试样8,允许升温速度也高达350℃/sec以上。这也印证了通过将突出角部43的顶点433的位置设于比腔室4的中心4c更靠近加热器5的位置来抑制元件破裂这一效果。

[0114]

此外,对于试样6,无论是否为t1>t2,允许升温速度都比较高地达到了300℃/sec。这被认为是由于wc<wd,处于比较难以产生元件破裂的腔室4的宽度与通道6的宽度的关系。

[0115]

另外,如上所述,若wc/wd过小,则担心测定精度降低。为了对这一点也加以确认,关于上述试样,还对气体传感器元件的测定精度进行了评价。测定精度是通过在对使理论空燃比的混合气燃烧的汽油发动机的排放气体进行测定时检测出的极限电流的值的精度(以下,称为il精度)来评价的。试样1~4、试样8~10的il精度均为

±

0.5%以内的精度,是良好的。

[0116]

相对于此,对于试样5~7,il精度超过了

±

0.5%。这些试样5~7均为wc/wd小于1且具有wc<wd这一关系的试样。可以说,这些试样5~7虽然比较难以产生元件破裂,但是在测定精度的角度上则容易变得不利。

[0117]

另外,根据表1,可以说:满足1<wc/wd≤1.73且满足t1<t2的试样1~3、10尤其在确保良好的il精度的同时允许升温速度较高。也就是说,尤其在确保测定精度的同时得到元件破裂防止效果。

[0118]

(实施方式2)

[0119]

如图20~图22所示,本方式是将向腔室4导入被测定气体的导入部位设于腔室4的宽度方向w的两侧的方式。

[0120]

在本方式中,如图21、图22所示,扩散阻力部15在长度方向y上设于腔室4中央部附近。并且,腔室4的前端侧由腔室形成层11的一部分封闭。也就是说,腔室4在前端侧是被封闭的,不使气体透过。

[0121]

扩散阻力部15在腔室4的长度方向y的一部分如图20、图21所示那样沿腔室4的第二面42形成。并且,如图20、图22所示,扩散阻力部15遍及气体传感器元件1的宽度方向w的

整个区域地形成。此外,气体传感器元件1在存在扩散阻力部15的位置处的剖面被表示为图20所示的形状。此时,另一方面,气体传感器元件1在不存在扩散阻力部15的位置处的剖面与图1所示的实施方式1的气体传感器元件1的剖面相同。

[0122]

其它与实施方式1相同。此外,就实施方式2以后所使用的附图标记中的、与在已经出现的实施方式中使用过的附图标记相同的附图标记而言,只要没有特别表示,就表示与已经出现的实施方式中的构成要素等相同的构成要素等。

[0123]

在本方式中,也具有与实施方式1相同的作用效果。

[0124]

(实施方式3)

[0125]

如图23~图27所示,本方式是固体电解质体2的距加热器5较近的一侧的陶瓷层的构造的变形方式。此外,在图23~图27中,省略了测定电极及基准电极。在图28~图35中也相同。

[0126]

图23所示的气体传感器元件1没有设置通道。

[0127]

图24所示的气体传感器元件1向通道6中填充了多孔质体60。该多孔质体60具有将从大气侧侵入通道6的有毒物质吸附去除的功能。

[0128]

图25所示的气体传感器元件1将加热器5配置为面状。

[0129]

图26所示的气体传感器元件1使加热器5相比于通道6更靠宽度方向的外侧配置。即,加热器5形成在沿层叠方向z不与通道6重叠的位置。

[0130]

图27所示的气体传感器元件1使腔室4形成在加热器5与通道6之间的位置。

[0131]

在这些图23~图27所示的气体传感器元件中,与实施方式1相同,也能够通过将腔室4的突出角部43的顶点433设于距加热器5较近的层叠方向z的位置来抑制元件破裂。

[0132]

其它能够得到与实施方式1相同的结构及作用效果。

[0133]

(实施方式4)

[0134]

另外,例如,如图28~图31所示,腔室4的形状、构造也可以进行各种变更。此外,在图28~图31中,省略了气体传感器元件1的一部分的结构(例如通道形成层13、加热器层14)。后述的图33~图35也相同。

[0135]

如图28所示,也可以将形成突出角部43的腔室形成层11的内侧面设为大致平面。

[0136]

如图29所示,也可以将形成突出角部43的腔室形成层11的内侧面设为凹曲面。

[0137]

如图30、图31所示,还可以设为腔室形成层11的内侧面在突出角部43的顶点433以外的部位具有角部的方式。在该情况下,可以将突出角部43的顶点433设为a点、将与层叠方向z的两侧邻接的角部的顶点分别设为b点及c点来用角bac定义突出角部43的角度α。即,可以认为在层叠方向z的两侧与顶点433邻接的角部的顶点相当于上述的图5所示的b点及c点来定义角度α。

[0138]

(实施方式5)

[0139]

如图32所示,本方式是沿层叠方向z配置有多个腔室4的气体传感器元件1的方式。

[0140]

另外,在本方式中,固体电解质体2设有两层。并且,在各固体电解质体2a、2b的与加热器5相反的一侧的面上分别层叠有腔室形成层11。利用这些腔室形成层11,分别形成腔室4(4a、4b)。

[0141]

该结构的情况下,在多个腔室4中的至少一方中,突出角部43的顶点433被配置于比腔室4的中心4c更靠近加热器5的位置。优选的是,在距加热器5更近的一侧的腔室4a中,

使突出角部43的顶点433配置于比腔室4的中心4c更靠近加热器5的位置。更优选的是,在多个腔室4中,均使突出角部43的顶点433配置于比腔室4的中心4c更靠近加热器5的位置。

[0142]

本方式的气体传感器元件1例如能够很好地用作检测氮氧化物浓度的nox传感器元件。该情况下,对距加热器5较近的一侧的固体电解质体2a设置泵单元,对离加热器5较远的一侧的固体电解质体2b设置传感器单元。向腔室4a导入被测定气体(例如排放气体),向腔室4b导入基准气体(例如大气)。利用泵单元将腔室4a内的氧向通道6泵送,同时利用传感器单元测定被测定气体中的nox(氮氧化物)的浓度。

[0143]

其它与实施方式1相同。在本方式中,也能够得到与实施方式1相同的作用效果。

[0144]

(实施方式6)

[0145]

如图33~图35所示,本方式作为上述的实施方式2的变形方式,是对扩散阻力部15的形成位置作出各种变更的气体传感器元件的方式。

[0146]

如图33所示,扩散阻力部15可以设为夹设在腔室形成层11与遮蔽层12之间的结构。在该情况下,扩散阻力部15可以形成腔室4的第二面42。另外,扩散阻力部15还可以遍及腔室4的长度方向y的整个范围地形成。或者,还可以如实施方式2(参照图21、图22)那样仅在腔室4的长度方向y的一部分设置扩散阻力部15。

[0147]

另外,如图34示,也可以不设置遮蔽层12,而是以从与固体电解质体2相反的一侧覆盖腔室4的方式设置扩散阻力部15。

[0148]

另外,如图35所示,扩散阻力部15也可以设为与腔室4的宽度方向w的外侧邻接。另外,在该情况下,还可以设为在扩散阻力部15与腔室形成层11的分界面配置突出角部43的顶点433的结构。

[0149]

其它与实施方式1相同。在本方式中,也能够得到与实施方式1相同的作用效果。

[0150]

(实施方式7)

[0151]

如图36所示,本方式是在两个固体电解质体2之间设有腔室4的双单元构造的气体传感器元件1的方式。

[0152]

对距加热器5较近的一侧的固体电解质体2a设置参照单元,对离加热器5较远的一侧的固体电解质体2b设置泵单元。泵单元的与腔室4相反的一侧经由多孔质层17在元件表面露出。在腔室形成层11的一部分设有扩散阻力部15。另外,在参照单元的与腔室4相反的一侧,没有特别设置空间。即,在本方式中,未形成通道。

[0153]

该结构的气体传感器元件1在泵单元的电极之间施加电压,以利用泵单元使腔室4内的氧浓度保持在规定的值。在参照单元中,产生与腔室4内的氧浓度相应的电动势。在本方式的气体传感器元件1中,使泵单元以产生于参照单元的电动势一定的方式工作。基于此时流入泵单元的电流值来测定被测定气体中的氧浓度。

[0154]

在上述这种气体传感器元件1中,也是腔室4的突出角部43的顶点433在层叠方向z上被配置于比腔室4的中心4c更靠近加热器5的一侧。

[0155]

其它与实施方式1相同。在本方式中,能够得到与实施方式1相同的作用效果。

[0156]

本公开并不限定于上述各实施方式,能够在不脱离其主旨的范围内适用于各种实施方式。

[0157]

按照实施方式记述了本公开,但要理解的是本公开并不限定于该实施方式及构造。本公开还包含各种变形例及等同范围内的变形。而且,各种组合及方式、还有使它们仅

包含一个要素、包含更多或者更少要素的其它组合及方式也落入本公开的范畴及思想范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。