1.本发明涉及的是一种深厚软基刚柔复合厚壳层复合地基技术及施工方法,适用于高速公路、高铁路基、港口码头堆场、机场路基及货运堆场、石化储油基地、核电厂路基、市政道路等大面积深厚软基处理上具有整体稳定、承载力高、抗水平推力大、工后沉降小的深厚软基刚柔复合厚壳层复合地基的技术及施工方法。

背景技术:

2.现有的深厚软基包括原位的深厚软基或吹填造地的深厚软基,在处理8m以上的深厚软基时,往往采用简单粗暴的表面的抛石碾压法、换填法、直接桩基处理法,工后导致深厚软基与桩基不匹配不协同现象,究其原因就是重桩基施工轻软基处理,植入桩基后桩周负摩阻力效应反而变大,片面地认为桩基穿过深厚软基层到达桩基持力层后就可以满足“复合地基”设计、施工的要求,其实不然,现实中深厚软基在未处理或处理不到位时,就急于施工桩基,结果造成工后的”复合地基”整体沉降过大、滑移、垮塌而大修、重修,极大影响了工程质量、社会效益及后续使用效果,甚至工程报废;经过二十多年的科研、施工、设计跟踪、理论研究、实战总结,发现影响工后”复合地基”整体沉降过大、滑移、垮塌现象的主因就是深厚软基中水和能量的问题,具体讲就是深厚软基处理中水的问题,就是深厚软基植桩时能量的问题,基于上述深厚软基处理不到位或植入过多的挤土挤密桩而不及时消化释放掉破坏性负能量,将导致“复合地基”整体沉降过大、滑移、垮塌的出现,为克服上述现象的发生,本发明提出了一种深厚软基刚柔复合厚壳层复合地基技术及施工方法。

技术实现要素:

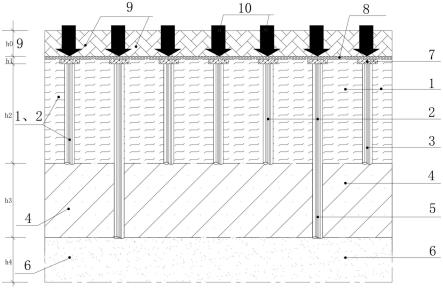

3.本发明涉及的是一种深厚软基刚柔复合厚壳层复合地基技术及施工方法,其主要解决的是:(1)如何快速把深厚软基包括原位的深厚软基或吹填造地的地基承载力特征值从0~20kpa提升到≥80kpa以上,工后沉降值从80cm降到15cm以下,由原位液态(流动)的深厚软基土,处理后转变为塑态(不流动)的深厚软基土,工后2年因环保植物型秸秆排水板降解,排水通道失效不再排水,深厚软基不再继续沉降而形成稳定的、沉降小(可控)的深厚软基柔性厚壳层1;(2)如何在大直径非挤土刚性复合桩植桩时不破坏桩周土,使桩基与桩间土始终保持应力平衡状态,又可快速转化释放出施工中产生的破坏性负能量,通过改进型的施工设备工艺及工法把大直径刚性复合桩在施工中产生的破坏性负能量边施工边转化释放为正能量,进而形成稳定的、承载力高的深厚软基刚性复合桩厚壳层2;(3)在深厚软基柔性厚壳层1、深厚软基刚性复合桩厚壳层2、钢筋混凝土桩帽盖板7、碎石褥垫层8、碾压夯实“土拱”层9共同参与协同下,就形成了整体稳定、承载力高、抗水平推力大、工后沉降小(可控)的深厚软基刚柔复合厚壳层复合地基;深厚软基刚柔复合厚壳层复合地基形成后,桩与桩间土的应力分配有序协同,在附加荷载10作用下深厚软基刚性复合桩厚壳层2承受者80%以上的附加荷载10,深厚软基柔性厚壳层1承受者20%以下的附加荷载10,在桩间土上面附加荷载10“超载”时就可通过碾压夯实“土拱”层9(如土拱梁)和碎石褥垫层8直接传

递到钢筋混凝土桩帽盖板7上,再传递到大直径刚性复合桩3上,这样就可避免因桩间土“超载”而引起“复合地基”整体沉降过大、滑移、垮塌现象的发生;深厚软基刚柔复合厚壳层复合地基完成后,其工后总沉降小在0.4cm~12cm间,地基承载力特征值在250kpa~500kpa间,满足高速公路、高铁路基、港口码头堆场、机场路基及货运堆场、石化储油地基、核电厂路基、市政道路等对不同复合地基承载力及工后沉降值的要求。

4.深厚软基刚柔复合厚壳层复合地基技术及施工方法是由:深厚软基柔性厚壳层1、深厚软基刚性复合桩厚壳层2、钢筋混凝土桩帽盖板7、碎石褥垫层8、碾压夯实“土拱”层9共同协同组成的具有整体稳定、承载力高、抗水平推力大、工后沉降小(可控)的深厚软基刚柔复合厚壳层复合地基,其施工步骤包括如下:

5.a、在深厚软基处理时,先把环保植物型秸秆排水板打透、打穿打到要处理的深厚软基土层中,并采用真空预压法对深厚软基进行主动排水、排气、固结处理,最终形成有一定厚度,深厚软基十字板剪切强度≥25kpa,由液态土(流动)转变为塑态土(不流动)稳定的深厚软基柔性厚壳层1,其沉降值为≤15cm、地基承载力特征值为≥80kpa;

6.b、当深厚软基柔性厚壳层1形成后,其沉降值为≤15cm、地基承载力特征值为≥80kpa时,在其内植入大直径水泥土搅拌复合刚性桩或植入大直径环形刚性复合桩,最终形成稳定的、承载力高的深厚软基刚性复合桩厚壳层2;

7.c、当深厚软基刚性复合桩厚壳层2形成后,在各桩顶上浇筑钢筋混凝土桩帽盖板7;

8.d、当钢筋混凝土桩帽盖板7强度达到100%时,在其上铺设一道土工格栅层,后在桩帽盖板与桩帽盖板之间铺设一道宽180cm、高35cm的钢丝笼碎石带,并在钢丝笼碎石带空隙处再铺设高35cm同规格的碎石,共同形成碎石褥垫层8;

9.e、当碎石褥垫层8完成后,在其上每40cm逐层铺设碾压夯实土层,直到≥200cm厚形成碾压夯实“土拱”9为止。

10.作为本专利进一步具体为,步骤a、所述的环保植物型秸秆排水板,采用的是农田里“废弃”秸秆粉碎后的短纤维混合热融胶及其它配方生产出的环保植物型秸秆排水板。

11.作为本专利进一步具体为,步骤a、所述的环保植物型秸秆排水板,在真空预压施工处理验收完2年后,因地下生物菌的作用破坏了环保植物型秸秆排水板纤维分子链而分解断掉,原先的排水通道失效而不再继续排水,形成不再继续沉降的深厚软基柔性厚壳层1。

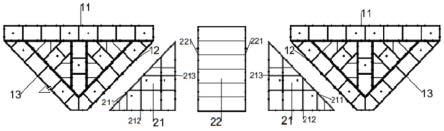

12.作为本专利进一步具体为,步骤a、所述的环保植物型秸秆排水板插入深厚软基后,因是植物型秸秆排水板,易被后序植入的大直径水泥土搅拌桩搅头、杆搅碎、搅断,而避免缠桩延误工期,又保证了成桩质量;步骤b、所述植入的大直径水泥土搅拌复合刚性桩,复合桩外层为水泥土搅拌桩直径包裹,内芯为直径的刚性混凝土桩,其复合桩具有外柔内刚的特点,复合桩施工布置为满堂红等边三角形的疏桩,桩心间距为3.0d~4.5d(d为水泥土桩直径)。

13.作为本专利进一步具体为,步骤a、所述的环保植物型秸秆排水板插入深厚软基后,因是植物型秸秆排水板,易被后序植入的大直径环形双钢护筒冲击断,而顺利完成沉筒任务保证刚性复合桩的施工质量和工期;步骤b、所述植入的大直径环形刚性复合桩,复合桩外层为环型直径厚15cm~20cm的刚性混凝土桩,内芯为挤密后的“土芯土”柔

性柱,两者复合后的刚性复合桩具有外刚内柔的特点,复合桩施工布置为满堂红等边三角形的疏桩,桩心间距为3.0d~4.5d(d为环形刚性复合桩外直径)。

14.作为本专利进一步具体为,所述钢筋混凝土桩帽盖板7为长*宽*高为150cm*150cm*20cm、混凝土标号为c25、钢筋为ф14@200螺纹双层网片布置的现浇桩帽盖板,碎石褥垫层8厚度35cm、粒径为3cm~4cm。

15.作为本专利进一步具体为,所述碾压夯实“土拱”层9厚度为≥200cm。

16.原位的深厚软基和吹填造地的深厚软基处理后由原位液态(流动)的深厚软基土转变为塑态(不流动)的深厚软基土,工后2年植物型秸秆排水板因地下生物菌的作用而降解,失去排水通道不再排水,形成不再沉降稳定的深厚软基柔性厚壳层1,又因植物型秸秆排水板的存在,植入大直径水泥土搅拌桩时植物型秸秆排水板易被搅头、杆搅碎、搅断,从而避免缠桩发生延误工期,保证了成桩质量,另外大直径刚性复合桩3植入土时能及时把施工中产生的破坏性负能量边施工边转化释放为正能量,而使深厚软基施工中的桩与桩间土始终保持应力平衡状态;本发明专利技术及施工方法,就是一种快速把深厚软基包括原位深厚软基或吹填造地软地基承载力特征值从0~20kpa提升到≥80kpa以上,工后沉降值从80cm降到15cm以下,地基承载力特征值在250kpa~500kpa间、抗水平推力大、工后沉降小(可控)在0.4cm~12cm间的深厚软基刚柔复合厚壳层复合地基的解决方案。

17.本发明专利技术及施工方法,因采用了农田里“废弃”的秸秆粉碎纤维为原材料,生产出的环保植物型秸秆排水板来处理深厚软基,每平米少向大气排放7330m3的co2气体,低碳又环保,又因大直径刚性复合桩均采用原位淤泥土来复合刚性桩方案,除节省90%以上深厚软基淤泥土外运外,还可避免二次清淤运输带来的环境污染。

附图说明

18.图1为本发明的深厚软基刚柔复合厚壳层复合地基剖面示意图,其中:深厚软基柔性厚壳层1、深厚软基刚性复合桩厚壳层2、大直径刚性复合桩3、深厚软基刚柔复合厚壳层的持力层4、抗沉、抗拔刚性复合桩5、抗沉、抗拔刚性复合桩的持力层6、钢筋混凝土桩帽盖板7、碎石褥垫层8、碾压夯实“土拱”层9、附加荷载10。

具体实施方式

19.下面结合本发明的实施方案配合附图说明,进一步阐述深厚软基刚柔复合厚壳层复合地基技术及施工方法。

20.实施方案:一

21.深厚软基处理的核心就是水和能量的问题,深厚软基中含有的水分两部分组成,第一部分占总含水量的70~80%为自由水、第二部分占总含水量的20~30%为有机吸附水;深厚软基施工中的能量也分两部分组成,施工时植入桩的能量为正能量,施工桩时产生的多余能量为破坏性负能量;若采用传统的塑料排水板真空预压处理深厚软基只能把占总含水量60~70%的自由水真空排出,若想把剩余占总含水量20~30%的有机吸附水排出就十分困难,因真空吸力不足以把深厚软基中土颗粒与有机吸附水间的张力分开,上述处理后的深厚软基土仍处于液态土(流动)状态,开挖后的深厚软基还处滴水状态,此时的地基承载力特征值不超《55kpa、工后沉降值≥60cm以上,植入群桩后产生的多余能量为破坏性

负能量,会使深厚软基中桩与桩间土的应力失衡,负能量极易被深厚软基中的水和未被压缩过的空隙间吸收储存而产生超静定负压应力,这种超静定负压应力若不能及时释放转化掉,将使原有地勘报告提供的桩周土摩阻力值大大降低,同时也降低了单桩承载力的发挥,导致原深厚软基“复合地基”施工后满足不了原设计的要求,出现补桩、返工、甚至垮塌的现象,也会出现溜桩、冒桩、45

°

倾斜桩的破坏。

22.采用环保植物型秸秆排水板技术真空预压法处理深厚软基,主要目的就是使深厚软基十字板剪切强度达到≥25kpa,由液态土(流动)转变为塑态土(不流动),工后沉降值≤15cm,地基承载力特征值≥80kpa,形成稳定的深厚软基柔性厚壳层1;如何快速实现原位的深厚软基和吹填造地的深厚软基为稳定的深厚软基柔性厚壳层1,就需两大独立施工系统三大步骤协同完成;第一独立施工系统重点采用真空预压排出深厚软基中占总含水量60~70%的自由水为主,其第一步骤在真空预压覆膜密封之前,

①

工序,先把环保植物型秸秆排水板打入深厚软基设计标高处,

②

工序,排水板与排水支管连接,

③

工序,排水支管与集水井连接,集水井埋于地下,

④

工序,集水井与排水主管连接,

⑤

工序,排水主管与真空泵系统连接,

①

~

⑤

工序组成了第一独立施工系统;其第二步骤

⑥

工序,在真空预压覆膜密封之前,按4倍间距把特制的秸秆排水板打入深厚软基设计标高处,

⑦

工序,特制的秸秆排水板顶端与加压雾状管连接并埋于地下,

⑧

工序,加压雾状管与加压雾状泵系统连接,多孔介质高能量液雾状化由特制加压泵及喷头系统完成,

⑥

~

⑧

工序组成了第二独立施工系统;所有预埋连接及覆膜密封完成后,启动第一独立施工系统把深厚软基中占总含水量60~70%的自由水真空排出,在第一独立施工系统施工接近尾声时停止真空系统及真空泵工作,启动第二独立施工系统,加压到1.5mpa把多孔介质高能量液以加压雾状形式通过特制的秸秆排水板输送到深厚软基中,使深厚软基中剩余的占总含水量20~30%的有机吸附水离子与多孔介质高能量液离子交换,使有机吸附水还原为自由水(流动),当真空覆膜下压力降到1.0mpa以下时,再次启动第二独立施工系统,加压到1.5mpa再把多孔介质高能量液以加压雾状形式通过特制的秸秆排水板再输送到深厚软基中,当真空覆膜下压力降到1.0mpa以下时,再重复上述工序3~5次后停机1~2天;其第三步骤在第二独立施工系统结束后,重新启动第一独立施工系统连续真空抽水7天,停机后真空预压逐步卸压卸载,最终形成具有深厚软基十字板剪切强度≥25kpa,由液态土(流动)变为塑态土(不流动),工后沉降值≤15cm,地基承载力特征值≥80kpa稳定的深厚软基柔性厚壳层1。

23.当深厚软基柔性厚壳层1完成后,即可进行改进型的大直径水泥土搅拌桩施工,因深厚软基处理中采用了环保植物型秸秆排水板排水,遇水泥土搅拌桩施工时植物型秸秆排水板易被搅头、杆搅断、搅碎,避免了采用传统塑料排水板施工时缠桩延误工期现象的发生,保障了水泥土搅拌桩成桩质量;因传统水泥土搅拌桩喷浆、喷粉的压力常采用为20mpa以上压力,施工压力过大会使水泥土搅拌桩与桩周土应力平衡状态遭到破坏,造成水泥土搅拌不均匀,使5m以下水泥土搅拌桩抽的芯不成型松散;为了克服传统水泥土搅拌桩工艺的缺陷,改进后的新型水泥土搅拌桩设备为直径≥32cm的单轴正反双向搅拌设备,以慢搅、正向搅为主,以反向拌、喷浆、喷粉为辅,喷粉压力控制在1.2~1.5mpa间,才能使水泥土搅拌桩施工时边搅边释放掉多余的破坏性负能量,才能使水泥土搅拌桩与桩周土始终保持应力平衡状态,才能充分发挥出搅和拌的效果,才能使水泥浆或粉与原位土充分反应融合为一体,才能使水泥土搅拌桩抽的芯柱上下保持完整性,才能使抽芯柱顶部强度达到3mpa以

上,抽芯柱底部强度达到1mpa以上的水泥土搅拌桩;在水泥土搅拌桩初凝之前,吊放插入直径的刚性桩到水泥土搅拌桩中,靠刚性桩自身重力缓缓沉入到水泥土搅拌桩设计标高处,此工法的目的除提高单桩承载力外,就是要边搅边释放掉多余的破坏性负能量,保证桩与桩周土始终保持应力平衡状态,最大程度发挥出深厚软基柔性厚壳层1与大直径水泥土搅拌刚性复合桩协同后,形成具有整体稳定、承载力高、抗水平推力大、工后沉降小(可控)的深厚软基刚柔复合厚壳层复合地基,这种沉桩工艺自始至终不用截桩,省工、省时、保质量、还环保。

24.由于构筑物基础抗沉、抗拔、抗浮力的需要,本发明方案还设置有1/10总的刚性桩为超长抗沉、抗拔刚性复合桩5,其桩端持力层为抗沉、抗拔刚性复合桩的持力层6,当大直径刚性复合桩3完成后,就可在其桩顶上浇筑钢筋混凝土桩帽盖板7,其长*宽*高为150cm*150cm*20cm,混凝土标号为c25,钢筋为ф14@200螺纹双层网片布置的现浇桩帽盖板,当钢筋混凝土桩帽盖板7浇筑达到28天后,在其面上铺设一道土工格栅层,后在桩帽盖板与桩帽盖板之间铺设一道宽180cm、高35cm的钢丝笼碎石带,并在钢丝笼碎石带空隙处直接铺设高35cm同规格的碎石,共同形成碎石褥垫层8,当碎石褥垫层8完成后,在其上每40cm厚逐层铺设碾压夯实土层,直到厚度≥200cm的碾压夯实“土拱”9形成为止。

25.通过上述实施方式:一、项各步骤各工序的施工,就可快速形成整体稳定、承载力高、抗水平推力大、工后沉降小(可控)的稳定的、承载力高的深厚软基刚柔复合厚壳层复合地基,其特征就是深厚软基处理后不再排水、不再沉降,刚性桩植入到水泥土搅拌桩后不再截桩,边搅拌边释放掉多余的破坏性负能量,保证桩与桩周土始终保持应力平衡状态,工后总沉降在0.4cm~12cm间,地基承载力特征值在250kpa~500kpa间,满足高速公路、高铁路基、港口码头堆场、机场路基及货运堆场、石化储油基地、核电厂路基、市政道路对不同复合地基承载力及工后沉降值的要求。

26.实施方案:二

27.深厚软基处理的核心就是水和能量的问题,深厚软基中含有的水分两部分组成,第一部分占总含水量的70~80%为自由水、第二部分占总含水量的20~30%为有机吸附水;深厚软基施工中的能量也分两部分组成,施工时植入桩的能量为正能量,施工产生的多余能量为破坏性负能量,会使深厚软基中桩与桩间土间应力失衡,破坏性负能量极易被深厚软基中水和未被压缩过的空隙间吸收储存而产生超静定负压应力,这种超静定负压应力若不能及时释放转化掉,将会使原有地勘报告提供的桩周土摩阻力值大大降低,不安全因素被放大,同时也降低了单桩承载力的发挥,导致原深厚软基“复合地基”施工后满足不了原设计的要求,出现补桩、返工、甚至垮塌的现象,也会出现溜桩、冒桩、45

°

倾斜桩的破坏。

28.如何快速实现原位的深厚软基或吹填造地的深厚软基处理后为稳定的深厚软基柔性厚壳层1,其施工各步骤和各工序与实施方式:一、项施工各步骤和各工序同,当深厚软基柔性厚壳层1完成后,可进行大直径环形刚性复合桩的施工,大直径环形刚性复合桩施工方案最大特点就是边沉桩(正能量)边释放转化掉破坏性负能量为正能量,使施工过程中桩与桩周土始终保持应力平衡状态,最大限度发挥出大直径环形刚性复合桩与深厚软基柔性厚壳层1的协同作用,形成整体稳定、承载力高、抗水平推力大、工后沉降小(可控)的深厚软基刚柔复合厚壳层复合地基。

29.大直径环形刚性复合桩的施工,具体步骤先采用桩基搓管设备把大直径环形内外

钢护筒植入到设计标高处,因大直径环形内外钢护筒外钢护筒长于内钢护筒50cm,内钢护筒底端铰接有多块密封板反贴于外钢护筒底端内壁上高30cm处的环形焊接钢圈上搭接,环形焊接钢圈厚2cm宽3cm,大直径环形内外钢护筒在沉入土过程中外钢护筒底端边切土、边沉筒,切下的土只能沿着环形内外钢护筒内芯向内、向上推动、挤密、排土,形成压缩挤密的“土芯土”柔性柱,这一施工过程巧妙利用了正负能量可转换释放的机理,使施工中刚性桩与桩周土始终保持应力平衡状态,当大直径环形内外钢护筒沉到位后,在内外钢护筒顶端开口处浇筑c20标号的混凝土到设计标高处,混凝土浇筑到位后振拔出大直径环形内外钢护筒,留下外环形为刚性混凝土桩与内腔为压缩挤密的“土芯土”柔性柱复合而成的外刚内柔的大直径环形刚性复合桩,此工法为大直径非挤土桩施工工法之一。

30.由于构筑物基础抗沉、抗拔、抗浮力的需要,本发明方案还设置有1/10总的刚性桩为超长抗沉、抗拔刚性复合桩5,其桩端持力层为抗沉、抗拔刚性复合桩的持力层6;当大直径刚性复合桩3施工完后,就可在其桩顶上浇筑钢筋混凝土桩帽盖板7,其长*宽*高为150cm*150cm*20cm,混凝土标号为c25,钢筋为ф14@200螺纹双层网片布置的现浇桩帽盖板,当钢筋混凝土桩帽盖板7浇筑达到28天后,在其面上铺设一道土工格栅层,后在桩帽盖板与桩帽盖板之间铺设一道宽180cm、高35cm的钢丝笼碎石带,并在钢丝笼碎石带空隙处直接铺设高35cm同规格的碎石,共同形成碎石褥垫层8,当碎石褥垫层8完成后,在其上每40cm厚逐层铺设碾压夯实土层,直到厚度≥200cm的碾压夯实“土拱”9形成为止。

31.通过上述实施方式:二、项各步骤各工序的施工,就可快速形成整体稳定、承载力高、抗水平推力大、工后沉降小(可控)的深厚软基刚柔复合厚壳层复合地基,其特征就是深厚软基处理后不再排水、不再沉降,工后总沉降在0.4cm~12cm间,地基承载力特征值在250kpa~500kpa间,满足高速公路、高铁路基、港口码头堆场、机场路基及货运堆场、石化储油基地、核电厂路基、市政道路对不同复合地基承载力及工后沉降值的要求。

32.以上所述,仅为本发明专利技术及施工方案中较佳实施案例,凡是依据本发明专利技术对以上实施案例所作的任何实质细微修改、等同替换和改进,均应包含在本发明专利技术及施工方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。