1.本发明涉及装配式钢结构建筑,具体涉及一种钢梁腹板搁置式节点连接结构以及装配方法。

背景技术:

2.传统建筑主体钢框架采用的钢梁、钢柱在现场进行组装,多采用焊接或栓焊连接方式,具有平面设计多样、整体性能好、容许误差大等优点,但钢梁吊装就位后需要通过安装螺栓或是设置支撑进行固定,然后对翼缘进行焊接连接,工种多工序复杂,施工速度慢。随着建筑工业化的进程逐渐加快,传统采用焊接或栓焊连接的钢结构的弊端亦日益显著,诸如施工周期长、焊接受天气影响大等。

3.此外,传统钢结构连接节点在钢柱内设置有内隔板,在钢柱外设置有连接钢梁用的钢牛腿,这种连接节点存在加工制作复杂、生产成本高、运输时由于存在钢牛腿导致构件堆放不规整、单车运输构件少、吊装不方便等问题。

技术实现要素:

4.针对上述现有技术的不足,本发明所要解决的技术问题是:如何提供一种抗震性能和梁柱整体性能好、构造简单、制作便捷、吊装方便、全螺栓装配连接的钢梁腹板搁置式节点连接结构。具体技术方案如下:

5.一种钢梁腹板搁置式节点连接结构,包括竖向设置的方管柱和四根水平设置的横梁,四根所述横梁以所述方管柱为中心呈星型发散状设置,四根所述横梁分别与所述方管柱四个方向的外壁对应,所述横梁的内端分别与所述方管柱对应的外壁连接,其关键在于:所述方管柱的四个外壁分别固定有挂板,所述挂板竖向设置,所述挂板垂直于所述方管柱对应的外壁,在所述横梁的内端固定有正向端板,所述正向端板与所述方管柱对应的外壁平行并贴合,在所述正向端板背向所述方管柱的侧面固定有两个正对且平行设置的夹板,两个所述夹板竖向设置,两个所述夹板之间形成挂靠槽,在所述正向端板上设有与所述挂靠槽贯通的挂靠口,所述挂板穿过所述挂靠口后伸入所述挂靠槽内,所述挂板的两侧侧面分别与两个所述夹板贴合,在所述挂板和两个所述夹板上对应设有若干螺栓孔,所述挂板和两个所述夹板通过螺栓连接固定,相邻两根所述横梁之间连接固定。

附图说明

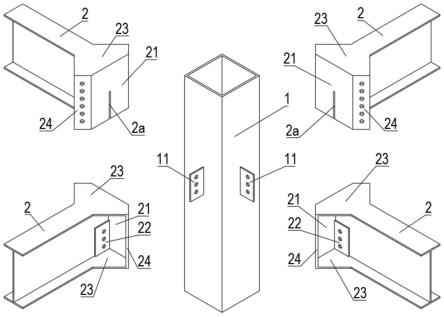

6.图1为本发明的结构示意图;

7.图2为本发明的爆炸图;

8.图3为正向端板21、盖板23、侧向端板24和横梁2的连接关系示意图;

9.图4为图3的k部放大图;

10.图5为采用本发明方案的梁柱结构示意图;

11.图6为采用本发明方案的装配式建筑梁柱框架结构示意图。

12.图7为实施例1的节点连接结构的有限元模型图;

13.图8为实施例1的节点连接结构的节点细部有限元模型图;

14.图9为对实施例1的节点连接结构进行单调位移加载后的位移云图;

15.图10为对实施例1的节点连接结构进行单调位移加载后连接两个侧向端板24的螺栓的应力云图;

16.图11为对实施例1的节点连接结构进行单调位移加载后的梁柱结构应力云图;

17.图12为对实施例1的节点连接结构进行单调位移加载后的方管柱1结构应力云图;

18.图13为对实施例1的节点连接结构进行单调位移加载后的横梁2的应力云图;

19.图14为作为对比节点的现有技术的结构示意图;

20.图15为现有技术的限元模型图;

21.图16为现有技术的节点细部有限元模型图;

22.图17为对现有技术的节点连接结构进行单调位移加载后的位移云图;

23.图18为对现有技术的节点连接结构进行单调位移加载后的整体的应力云图;

24.图19为对现有技术的节点连接结构进行单调位移加载后的节点局部的应力云图;

25.图20为对实施例1和现有技术的节点分别进行单调位移加载后,仿真得到的荷载-位移曲线图。

具体实施方式

26.以下结合实施例和附图对本发明作进一步说明。

27.实施例1:

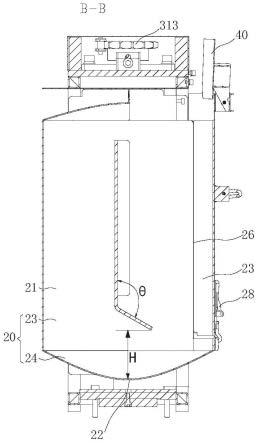

28.如图1到图4所示,一种钢梁腹板搁置式节点连接结构,包括竖向设置的方管柱1和四根水平设置的横梁2,四根所述横梁2以所述方管柱1为中心呈星型发散状设置,四根所述横梁2分别与所述方管柱1四个方向的外壁对应,所述横梁2的内端分别与所述方管柱1对应的外壁连接,所述方管柱1的四个外壁分别固定有挂板11,所述挂板11竖向设置,所述挂板11垂直于所述方管柱1对应的外壁,在所述横梁2的内端固定有正向端板21,所述正向端板21与所述方管柱1对应的外壁平行并贴合,在所述正向端板21背向所述方管柱1的侧面固定有两个正对且平行设置的夹板22,两个所述夹板22竖向设置,两个所述夹板22之间形成挂靠槽,在所述正向端板21上设有与所述挂靠槽贯通的挂靠口2a,所述挂板11穿过所述挂靠口2a后伸入所述挂靠槽内,所述挂板11的两侧侧面分别与两个所述夹板22贴合,在所述挂板11和两个所述夹板22上对应设有若干螺栓孔,所述挂板11和两个所述夹板22通过螺栓连接固定,相邻两根所述横梁2之间连接固定。

29.一种实施方式中,相邻两根所述横梁2之间连接固定方式为:所述正向端板21的两个竖向侧边分别连接有侧向端板24,所述侧向端板24竖向设置,所述侧向端板24的内侧竖向边与所述正向端板21对应的竖向侧边固定连接,所述侧向端板24的外侧竖向边背向所述方管柱1延伸,所述侧向端板24与对应的所述正向端板21之间呈135

°

钝角连接,相邻两个所述横梁2的侧向端板24相互抵靠,相互抵靠的两个所述侧向端板24上贯穿有若干螺孔,相互抵靠的两个所述侧向端板24之间通过螺栓连接固定。

30.为了提高正向端板21、侧向端板24的连接稳定性,作为一种具体的实施方式:在所述横梁2的内端固定有两个水平设置的盖板23,两个所述盖板23上下正对设置,两个所述盖

板23的内侧边缘分别与所述方管柱1对应的外壁抵靠,所述正向端板21的上边缘与位于上方的所述盖板23的内侧边缘固定连接,所述正向端板21的下边缘与位于下方的所述盖板23的内侧边缘固定连接;

31.同一个所述盖板23上分别设有两个旁侧连接边,两个所述旁侧连接边与同一个所述横梁2上的两个所述侧向端板24一一对应,位于上方的所述盖板23的两个所述旁侧连接边分别与对应的两个所述侧向端板24的上边缘固定连接,位于下方的所述盖板23的两个所述旁侧连接边分别与对应的两个所述侧向端板24的下边缘固定连接。

32.该实施方式中,所述横梁2包括两个水平设置的翼板,两个所述翼板上下正对设置,两个所述翼板之间连接有竖向设置的腹板,所述翼板和所述腹板均为条形板,所述腹板和两个所述翼板固定连接形成截面呈“h”状的型材;具体的,方管柱1为方钢钢管,“h”状的型材为h型钢;

33.两个所述翼板与两个所述盖板23一一对应,所述翼板与对应的所述盖板23位于同一水平高度,所述盖板23背向所述方管柱1的边缘与对应的所述翼板的内端边缘连接,所述腹板的内端延伸并抵靠对应的所述正向端板21,所述正向端板21背向所述方管柱1的侧面与对应的所述腹板的内端边缘固定连接。

34.作为一种具体的实施方式:所述盖板23呈平板状,所述盖板23包括两个相互连接的等腰梯形板块,两个所述等腰梯形板块的长底边相等并连接,其中一个所述等腰梯形板块的短底边与所述正向端板21连接,另一个所述等腰梯形板块的短底边与所述翼板的内端边缘连接,其中与正向端板21连接的等腰梯形板块为内侧等腰梯形板块,与所述翼板连接的等腰梯形板块为外侧等腰梯形板块,所述内侧等腰梯形板块的短底板的长度等于所述方管柱1的外壁宽度,外侧等腰梯形板块的短底板的长度等于所述翼板的宽度。

35.一种具体的方式是:两个所述夹板22分别位于对应的所述腹板的两侧,在所述腹板的内端边缘设有让位缺口2b,该让位缺口2b位于两个所述夹板22之间;所述让位缺口2b延伸出所述腹板的内端边缘,所述让位缺口2b与所述挂靠口2a对应并连通;

36.所述挂靠口2a的上边缘延伸至对应的所述正向端板21的中心处,所述挂靠口2a的下边缘延伸出对应的所述正向端板21的下边缘;

37.位于下方的所述盖板23上设有上下贯通的插入口23a,该插入口23a的内端延伸至对应的所述盖板23的内端边缘,所述插入口23a的内端与所述挂靠口2a连通,所述插入口23a与所述挂靠槽连通;

38.所述让位缺口2b延伸出所述腹板的下侧边缘,所述让位缺口2b与所述插入口23a对应并连通。

39.所述挂板11预制在所述方管柱1上成为一体,所述正向端板21、侧向端板24、盖板23、翼板、腹板预制为一体。

40.对实施例1的节点连接结构进行有限元分析,有限元模型如图7所示,节点细部有限元模型如图8所示;对其进行单调位移加载,其位移云图如图9所示(为了便于观察,其变形效果放大了5倍),螺栓的应力云图如图10所示,梁柱结构应力云图如图11所示(为了便于观察,其变形效果放大了5倍),方管柱1结构应力云图如图12所示,横梁2的应力云图如图13所示;绘制得到本实施例新型节点的荷载-位移曲线,如图20。

41.实施例2:

42.一种实施例1所述的钢梁腹板搁置式节点连接结构的装配方法,按以下步骤进行:

43.步骤一、将所述挂板11焊接固定在所述方管柱1上,形成柱模块,并在所述挂板11上开设螺栓孔;

44.步骤二、将所述翼板、腹板、正向端板21、侧向端板24和盖板23预制成型,形成梁模块;

45.步骤三、将所述柱模块和梁模块吊装到位,使梁模块挂靠在对应的所述挂板11上;

46.步骤四、将所述夹板22放置到位,并将所述夹板22和对应的所述挂板11螺栓连接固定;

47.将相互抵靠的两个所述侧向端板24螺栓连接固定;形成如图5和图6所示的梁柱/梁柱框架;

48.还包括步骤五、按照设计要求,向所述方管柱1内灌注混凝土。

49.对比节点:

50.如图14所示,一种梁柱连接节点,包括一个竖向设置的方管柱1和四根水平设置的横梁,四根所述横梁2以所述方管柱1为中心呈星型发散状设置,四根所述横梁2分别与所述方管柱1四个方向的外壁对应,所述横梁2的内端分别与所述方管柱1对应的外壁连接,所述横梁2也为h型钢,其两个翼板上下正对设置,两个所述翼板之间连接有竖向设置的腹板,所述横梁2的内端与所述方管柱1对应的外壁焊接。

51.对以上现有技术(对比节点)的梁柱连接节点进行有限元分析,其有限元模型如图15所示,节点细部有限元模型如图16所示;按照与实施例相同的条件、参数对其进行单调位移加载,其位移云图如图17所示(为了便于观察,其变形效果放大了5倍),整体的应力云图如图18所示(为了便于观察,其变形效果放大了5倍),节点局部的应力云图如图19所示(为了便于观察,其变形效果放大了5倍);绘制得到现有技术的对比节点的荷载-位移曲线,如图20。

52.从图20可以看出。在相同加载位移情况下,本发明采用的新型节点的承载力明显高于对比节点的承载力。

53.有益效果:采用本发明的技术方案,具有不止如下技术优势:

54.①

、方管柱制作时无需在其内部设置隔板,且方管柱外壁设置的挂板尺寸较小,制作方便;

55.②

、横梁吊装后可直接卡入到挂板上搁置,无需设置支撑,便于临时固定;

56.③

、临时固定后,挂板与夹板进行螺栓固定连接,节点抗剪传力直接,受力性能好;

57.④

、正向端板和侧向端板连接形成盾型板结构,四根横梁吊装完成后,盾型板可沿方管柱四周将其包裹,节点处刚度大,连接整体性能好;

58.⑤

、相邻横梁通过侧向端板上的螺栓连接,连接构造和安装工序简单,传力可靠;

59.⑥

、结构整体性能好、强度高、承载力和抗变形能力好、抗震性能好、构件加工方便、吊装方便、施工速度快。

60.最后需要说明的是,上述描述仅仅为本发明的优选实施例,本领域的普通技术人员在本发明的启示下,在不违背本发明宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。