1.本发明属于塑像制备技术领域,具体涉及一种陶瓷类大型塑像成型工艺。

背景技术:

2.传统泥塑中,会用木料或者少数铁器来作为正式塑形之前的支架,俗称立骨。具体如下:(1)钉制木架(铁棍):传统工匠称之为“立骨”,大型彩塑的骨架通常使用整根的木材深插入地下,再夯实周围泥土固定,悬塑、壁塑则要把骨架固定在房架和墙面上,小型彩塑则直接固定在底座上即可。(2)第一层“糙泥”:根据粉本样式确定各部位体量的比例关系、形体的姿态以及衣纹的疏密排列。传统泥塑的堆泥塑型要经层层附着积累而成,要用工具压紧泥层。每次上新的一层时,还要注意上一层泥的干湿状况,要让新旧泥层很好的衔接,以免出现离层、脱壳现象。所以,每一层的塑造都有着明确的要求和目的。(3)第二层“中泥”:完善各部位的型体塑造。通过使用加入棉花纤维的泥,来加大塑泥的韧性和可塑性,减少塑像因泥料收缩产生裂缝。(4)第三层“细泥”:经过细致入微的刻划和塑造,并通过反复的压光处理使泥胎质密坚硬,从而达到工艺要求。整个过程,前后经历三次上泥的过程,由于每一层泥的干湿、粗细和粘合度不均匀、不相同,必然会导致在成型以及后期的烧制过程中,由于泥料与辅料不同材料伸缩比例不同,而产生裂缝,甚至开裂损毁,影响成品质量。并且,传统泥塑的堆泥塑型要经过层层附着积累而成,对泥的厚度有要求,且要用工具压紧泥层。每次上新的一层时须注意上一层泥的干湿状况,保证新旧泥层很好的衔接,以免出现离层、脱壳现象,每一层的塑造都有着明确的要求和目的,且工期冗长。

3.由于传统泥塑的堆泥塑型要经过层层附着积累而成,对泥的厚度有要求,且要用工具压紧泥层。每次上新的一层时,须注意上一层泥的干湿状况,保证新旧泥层很好的衔接,以免出现离层、脱壳现象,每一层的塑造都有着明确的要求和目的,工期冗长。

4.鉴于以上原因,特提出本发明。

技术实现要素:

5.为了解决现有技术的工艺得到的塑像容易出现离层、脱壳、开裂且制备工期长等问题,本发明提供了一种陶瓷类大型塑像成型工艺,本发明的工艺大大缩短了生产周期,避免出现因多层不同成分的泥料叠加,造成的脱落和开裂现象,将塑像成型的泥体固定为一体,泥柸硬度大,收缩比统一,烧制不易开裂,提高了烧制成功率和综合效率。

6.为了实现上述目的,本发明采用如下技术方案:

7.一种陶瓷类大型塑像成型工艺,所述的工艺包括如下步骤:

8.(1)将高岭土依次进行研磨、去杂、淘洗,阴干后进行焙烧,得到熟料;

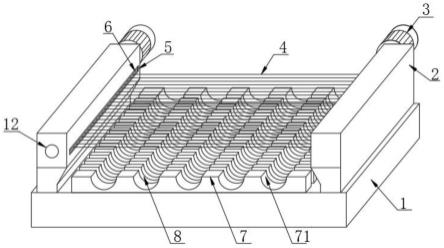

9.(2)将所述的熟料进行二次研磨成100目、200目和250目三种粒级的粉末,将所述的三种粒级的粉末与陶泥混合成泥料,再用练泥机进行炼制,压泥板挤压成泥板;

10.(3)按照设计样本,用粘合剂将所述的泥板拼接直立塑型,再进行衣物、纹理和面部细节的塑造,得到成型后塑像;

11.(4)将所述的成型后塑像依次进行阴干、烘干和入炉素烧,施釉后进行二次釉烧,得到陶瓷类大型塑像。

12.进一步的,步骤(1)中所述的高岭土中al2o3质量分数为35%<al2o3<40%。

13.进一步的,步骤(1)中焙烧温度为1280-1300℃,焙烧时间为>7天。进一步的,步骤(2)中100目粉末、200目粉末、250目粉末与陶泥进行混合的质量比为2-4:3-5:13-17:76-80。

14.进一步的,步骤(2)中100目粉末、200目粉末、250目粉末与陶泥进行混合的质量比为3:4:15:78。

15.本发明中的熟料采用三种粒径的粉末混合,本发明人经过大量的试验发现,采用三种粒径混合时制备的塑像开裂率低。

16.进一步的,步骤(2)中经练泥机炼制后泥料的含水率小于25%。

17.进一步的,步骤(2)中泥板的厚度为2.5-3.5cm。

18.进一步的,步骤(3)中粘合剂为泥浆。

19.进一步的,步骤(4)中入炉素烧温度为1180-1200℃,二次釉烧温度为950-980℃。

20.本发明中的焙烧时间、入炉素烧时间、二次釉烧时间以及烘干时间等均与制备的塑像的大小、形状等有关,可以根据实际需求进行调整。

21.与现有技术相比,本发明的有益效果为:

22.本发明的塑像成型工艺采用熟料混合泥板代替传统辅料立骨成型塑像法,既简化了传统塑像成型中繁琐的步骤,大大缩短了工期,还针对塑像成型不同分层塑型时收缩比差异造成烧制易开裂的弊端,将塑像成型的泥体固定为一体,泥柸硬度大,收缩比统一,烧制不易开裂,大大降低了大型陶瓷塑型造像的难度,提升了烧制成功率与综合效率。

具体实施方式

23.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

24.实施例1

25.本实施例的一种陶瓷类大型塑像成型工艺,所述的工艺包括如下步骤:

26.(1)将al2o3质量分数为35%<al2o3<40%的高岭土依次进行研磨、去杂、淘洗,阴干后进行焙烧,焙烧温度为1280℃,焙烧时间为>7天,得到熟料;

27.(2)将所述的熟料进行二次研磨成100目、200目和250目三种粒级的粉末,将所述的三种粒级的粉末与陶泥混合成泥料,100目粉末、200目粉末、250目粉末与陶泥进行混合的质量比为2:5:13:80,再用练泥机进行炼制至含水率小于25%,上压泥板机反复挤压制成2.5cm厚度的泥板;

28.(3)按照设计样本,用泥浆将所述的泥板拼接直立塑型,再进行衣物、纹理和面部细节等的塑造,得到成型后塑像;

29.(4)将所述的成型后塑像依次进行10天阴干、烘干和入炉素烧,入炉素烧温度为1180℃,施釉后进行二次釉烧,二次釉烧温度为950℃,得到陶瓷类大型塑像。

30.实施例2

31.本实施例的一种陶瓷类大型塑像成型工艺,所述的工艺包括如下步骤:

32.(1)将al2o3质量分数为35%<al2o3<40%的高岭土依次进行研磨、去杂、淘洗,阴干后进行焙烧,焙烧温度为1290℃,焙烧时间为>7天,得到熟料;

33.(2)将所述的熟料进行二次研磨成100目、200目和250目三种粒级的粉末,将所述的三种粒级的粉末与陶泥混合成泥料,100目粉末、200目粉末、250目粉末与陶泥进行混合的质量比为3:4:15:78,再用练泥机进行炼制至含水率小于25%,上压泥板机反复挤压制成3cm厚度的泥板;

34.(3)按照设计样本,用泥浆将所述的泥板拼接直立塑型,再进行衣物、纹理和面部细节等的塑造,得到成型后塑像;

35.(4)将所述的成型后塑像依次进行10天阴干、烘干和入炉素烧,入炉素烧温度为1190℃,施釉后进行二次釉烧,二次釉烧温度为965℃,得到陶瓷类大型塑像。

36.实施例3

37.本实施例的一种陶瓷类大型塑像成型工艺,所述的工艺包括如下步骤:

38.(1)将al2o3质量分数为35%<al2o3<40%的高岭土依次进行研磨、去杂、淘洗,阴干后进行焙烧,焙烧温度为1300℃,焙烧时间为>7天,得到熟料;

39.(2)将所述的熟料进行二次研磨成100目、200目和250目三种粒级的粉末,将所述的三种粒级的粉末与陶泥混合成泥料,100目粉末、200目粉末、250目粉末与陶泥进行混合的质量比为4:3:17:76,再用练泥机进行炼制至含水率小于25%,上压泥板机反复挤压制成3.5cm厚度的泥板;

40.(3)按照设计样本,用泥浆将所述的泥板拼接直立塑型,再进行衣物、纹理和面部细节等的塑造,得到成型后塑像;

41.(4)将所述的成型后塑像依次进行10天阴干、烘干和入炉素烧,入炉素烧温度为1200℃,施釉后进行二次釉烧,二次釉烧温度为980℃,得到陶瓷类大型塑像。

42.对比例1

43.本对比例的陶瓷类大型塑像成型工艺与实施例2相同,不同之处在于,步骤(2)中将熟料只研磨成100目粒级粉末。

44.对比例2

45.本对比例的陶瓷类大型塑像成型工艺与实施例2相同,不同之处在于,步骤(2)中将熟料只研磨成200目粒级粉末。

46.对比例3

47.本对比例的陶瓷类大型塑像成型工艺与实施例2相同,不同之处在于,步骤(2)中将熟料只研磨成250目粒级粉末。

48.试验例1

49.分别采用实施例1-3和对比例1-3的工艺生产相同大小和形状的塑像1000个,考察不同的工艺对制备的塑像的影响,结果如表1所示。

50.表1

51.组别开裂率(%)收缩率(%)实施例10.216.19

实施例20.016.03实施例30.116.25对比例15.020.12对比例29.019.93对比例310.017.84

52.通过表1可以看出,采用熟料采用100目、200目和250目三种粒级进行混合得到的塑像开裂率低和收缩率比较统一。且选择目数越大,开裂率越大,这是由于随着目数的增大,粉末越细,比较黏,不易成型,开裂率较高。

53.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。