1.本发明涉及吹胀式水冷板生产工艺技术领域,具体涉及一种可循环电池箱铝合金吹胀式水冷板生产工艺。

背景技术:

2.动力电池是电动汽车重要组成部分,高电压的动力电池在工作状态下会发出大量热能,因此,良好的散热系统是保证动力电池充放电性能及寿命的重要系统,水冷板为热管理系统关键部件。吹胀式水冷板便是其中一款散热较好的部件,吹胀式水冷板是在双层铝板之间印刷石墨线路再通入气体吹胀成型的。

3.现有的电池箱铝合金吹胀式水冷板在生产时,其上印刷的石墨线路大多都是单程的,吹胀后形成的管路仅能够在水冷板表面绕行一周,管路中的冷却水绕行一周所带走的热量较少,导致水冷板的散热效果较差。例如申请号为cn201811535108.5公开的一种电池箱铝合金吹胀式水冷板生产工艺,其水冷板生产时印刷的过液通道并未做过特殊设计,冷却水绕行一周所带走的热量较少。

4.因此,发明一种可循环电池箱铝合金吹胀式水冷板生产工艺来解决上述问题很有必要。

技术实现要素:

5.本发明的目的是提供一种可循环电池箱铝合金吹胀式水冷板生产工艺,以解决技术中现有的电池箱铝合金吹胀式水冷板在生产时,其上印刷的石墨线路大多都是单程的,吹胀后形成的管路仅能够在水冷板表面绕行一周,管路中的冷却水绕行一周所带走的热量较少,导致水冷板的散热效果较差的问题。

6.为了实现上述目的,本发明提供如下技术方案:一种可循环电池箱铝合金吹胀式水冷板生产工艺,包括以下步骤:步骤一、提供厚铝板和薄铝板,对厚铝板和薄铝板进行退火,然后常温冷却;

7.步骤二、通过打毛机对厚铝板一面进行打毛,使厚铝板一面具有一定的粗糙度;

8.步骤三、通过丝网印刷机在厚铝板粗糙的一面印刷石墨,在厚铝板表面形成石墨线路,然后送入烘道烘干;

9.步骤四、在厚铝板具有石墨线路的表面覆盖一层薄铝板形成双层铝板,然后放入连续炉进行加热;

10.步骤五、对加热后的双层铝板进行热轧延压形成复合铝板,热轧延压的同时进行冷却;

11.步骤六、对复合铝板进行退火,退火后通过矫平机进行矫直,然后在复合铝板上钻吹气用的工艺孔,工艺孔位于石墨线路上;

12.步骤七、将钻孔后的复合铝板放入吹胀模具内,模具通过电加热棒进行加热;

13.步骤八、通过工艺孔通入吹胀气体,对其进行低速率的热塑性吹胀成型,使石墨线

路上的铝板鼓起在复合铝板上形成管路,成型结束后取出复合铝板进行冷却;

14.步骤九、对形成管路的复合铝板进行剪裁,并在复合铝板上冲切缺口和安装孔,在管路位于缺口处的吹胀孔上焊接连接管,形成水冷板毛坯;

15.步骤十、对水冷板毛坯进行必要的气密性检测和表面处理后得到成品,最后对成品进行外观检测和包装。

16.优选的,所述石墨线路为单线往复式弯折结构,所述石墨线路关于厚铝板中心对称设置。

17.优选的,所述步骤一的退火温度为480℃~500℃,时间为7h~8h。

18.优选的,所述步骤三的烘道温度为125℃~145℃,时间为3min~5min。

19.优选的,所述步骤四的连续炉加热温度为560℃~580℃,时间为48min~52min。

20.优选的,所述步骤六的退火温度为415℃~445℃,时间为3.5h~4.5h。

21.优选的,所述步骤八的吹胀气体为氮气,气压为10mpa。

22.在上述技术方案中,本发明提供的技术效果和优点:

23.在印刷石墨线路时,将石墨线路设计成单线往复式弯折结构,吹胀后形成的管路能够在水冷板表面绕行两周,即冷却水可在水冷板表面循环绕行两周,使得冷却水能够吸收更多的热量,有利于提高水冷板的散热效果。

附图说明

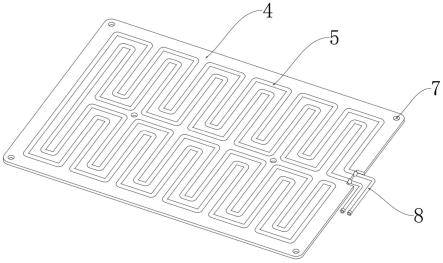

24.图1为本发明水冷板毛坯的结构示意图;

25.图2为本发明厚铝板和薄铝板的结构示意图;

26.图3为本发明厚铝板一面打毛处理后的结构示意图;

27.图4为本发明厚铝板毛面印刷石墨线路后的结构示意图;

28.图5为本发明复合铝板的结构示意图;

29.图6为本发明复合铝板吹胀成型后的结构示意图;

30.图7为本发明复合铝板剪裁和冲切后的结构示意图;

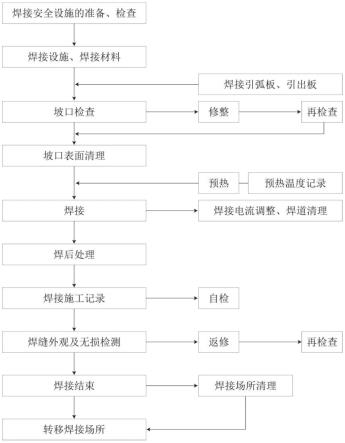

31.图8为本发明的工艺流程图。

32.附图标记说明:

33.1、厚铝板;2、薄铝板;3、石墨线路;4、复合铝板;5、管路;6、缺口;7、安装孔;8、连接管。

具体实施方式

34.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

35.本发明提供了如图1-8所示的一种可循环电池箱铝合金吹胀式水冷板生产工艺,包括以下步骤:步骤一、提供厚铝板1和薄铝板2,对厚铝板1和薄铝板2进行退火,然后常温冷却;

36.步骤二、通过打毛机对厚铝板1一面进行打毛,使厚铝板1一面具有一定的粗糙度;

37.步骤三、通过丝网印刷机在厚铝板1粗糙的一面印刷石墨,在厚铝板1表面形成石墨线路3,然后送入烘道烘干;

38.步骤四、在厚铝板1具有石墨线路3的表面覆盖一层薄铝板2形成双层铝板,然后放入连续炉进行加热;

39.步骤五、对加热后的双层铝板进行热轧延压形成复合铝板4,热轧延压的同时进行冷却;

40.步骤六、对复合铝板4进行退火,退火后通过矫平机进行矫直,然后在复合铝板4上钻吹气用的工艺孔,工艺孔位于石墨线路3上;

41.步骤七、将钻孔后的复合铝板4放入吹胀模具内,模具通过电加热棒进行加热;

42.步骤八、通过工艺孔通入吹胀气体,对其进行低速率的热塑性吹胀成型,使石墨线路3上的铝板鼓起在复合铝板4上形成管路5,成型结束后取出复合铝板4进行冷却;

43.步骤九、对形成管路5的复合铝板4进行剪裁,并在复合铝板4上冲切缺口6和安装孔7,在管路5位于缺口6处的吹胀孔上焊接连接管8,形成水冷板毛坯;

44.步骤十、对水冷板毛坯进行必要的气密性检测和表面处理后得到成品,最后对成品进行外观检测和包装。

45.所述石墨线路3为单线往复式弯折结构,所述石墨线路3关于厚铝板1中心对称设置。

46.所述步骤一的退火温度为480℃~500℃,时间为7h~8h。

47.所述步骤三的烘道温度为125℃~145℃,时间为3min~5min。

48.所述步骤四的连续炉加热温度为560℃~580℃,时间为48min~52min。

49.所述步骤六的退火温度为415℃~445℃,时间为3.5h~4.5h。

50.所述步骤八的吹胀气体为氮气,气压为10mpa。

51.本发明工作原理:

52.参照说明书附图1-8,具体按照以下步骤进行:步骤一、首先选取板材并对板材进行退火处理;步骤二、对厚铝板一面进行打毛;步骤三、在厚铝板毛面印刷石墨线路并烘干;步骤四、在厚铝板表面覆盖薄铝板并进行加热;步骤五、对加热后的双层铝板进行热轧延压形成复合铝板;步骤六、对复合铝板进行退火和矫直,并在复合铝板上钻吹气用的工艺孔;步骤七、将钻孔后的复合铝板放入吹胀模具内并加热;步骤八、通过工艺孔通入氮气,对复合铝板进行低速率的热塑性吹胀成型;步骤九、对复合铝板进行剪裁和冲切并焊接连接管,形成水冷板毛坯;步骤十、对毛坯进行检测处理后得到成品,最后对成品进行外观检测和包装。本发明在印刷石墨线路时,将石墨线路设计成单线往复式弯折结构,吹胀后形成的管路能够在水冷板表面绕行两周,即冷却水可在水冷板表面循环绕行两周,使得冷却水能够吸收更多的热量,有利于提高水冷板的散热效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。