1.本发明涉及光缆技术领域,具体为一种具有阻燃特性的多芯光缆。

背景技术:

2.光缆是为了满足光学、机械或环境的性能规范而制造的,它是利用置于包覆护套中的一根或多根光纤作为传输媒质并可以单独或成组使用的通信线缆组件,目前的光缆外皮都是简单的一层塑料皮,阻燃性差,并且加工时都是分别进行挤塑成型,难以保证光缆外皮的各处厚度相同,容易导致光缆局部性能降低,为此我们提出一种具有阻燃特性的多芯光缆用于解决上述问题。

技术实现要素:

3.本发明的目的在于提供一种具有阻燃特性的多芯光缆,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种具有阻燃特性的多芯光缆,包括多个缆芯,多个缆芯的外侧包裹设有填充绳层,所述填充绳层的外侧固定包裹有无纺布层,所述无纺布层的外侧固定包裹设有铠装层,所述铠装层的外侧通过一体成型机涂装定型设有阻燃层和隔热层,且阻燃层固定贴合铠装层的外壁,所述隔热层固定贴合阻燃层的外壁。

5.优选的一种实施案例,所述铠装层为螺旋缠绕固定在无纺布层圆周外壁的细圆钢丝网带,所述阻燃层为低烟无卤阻燃聚烯烃树脂层,按重量份计,其原料组成包括:聚烯烃树脂200-250份、磷系阻燃剂20-30份、增塑剂5-10份和助剂10-15份;

6.所述隔热层为陶瓷化聚苯乙烯树脂层,按重量份计,其原料组成包括:聚苯乙烯300-350份、聚乙烯100-150份、陶瓷粉40-50份、磷系阻燃剂40-50份、相容剂15-20份和助剂10-15份。

7.优选的一种实施案例,所述一体成型机包括成型箱,所述成型箱的两端开有进出料的通孔,所述成型箱的一端端面转动安装有两个导向辊,所述成型箱的另一端外壁固定安装有机架,所述机架上安装有牵引机构,所述成型箱的内腔设有两个涂装机构,所述涂装机构靠近牵引机构的一端的成型箱内均固定安装有加热筒,所述成型箱的两侧分别安装有传动机构和供料机构,所述传动机构和供料机构均连接牵引机构和涂装机构。

8.优选的一种实施案例,所述牵引机构包括主动辊和辅助辊,所述机架靠近成型箱的一侧转动安装有两个主动辊,一个所述主动辊的转轴固定连接电机的输出轴,且电机固定安装在机架上,两个所述主动辊的转轴间安装有相啮合的齿轮,所述机架的另一侧设有两个辅助辊,两个所述辅助辊的转轴均转动贯穿滑块,所述机架上开有滑槽,所述滑块滑动卡接在滑槽内,所述滑块的两侧固定安装有固定板,所述滑槽两侧的机架外壁上开有固定孔,所述固定板上套接有锁紧螺栓,两个所述辅助辊的转轴分别与两个主动辊的转轴间套接传动带,所述主动辊的转轴连接传动机构和供料机构。

9.优选的一种实施案例,所述主动辊的圆周外壁上设有与隔热层外壁相适配的弧形

槽,所述辅助辊和导向辊上设有与铠装层外壁相适配的弧形槽,所述滑块和滑槽均为弧形结构,且滑块和滑槽的轴线与主动辊的转轴轴线重合,所述主动辊、辅助辊和导向辊均沿成型箱两端的通孔轴线对称分布。

10.优选的一种实施案例,所述涂装机构包括固定筒,所述固定筒的顶部通过连杆固定连接成型箱的内腔顶部,所述固定筒内转动套接有转动筒,所述转动筒的圆周外壁固定设有限位环,所述限位环紧密贴合固定筒的端面,所述转动筒的一端外壁连接传动机构,所述转动筒的一端内部开有分料槽,所述分料槽与转动筒的内壁间开有多个出料孔,所述固定筒的内壁开有环槽,所述分料槽和环槽间的转动筒外壁开有多个进料孔,所述环槽处的固定筒连接供料机构。

11.优选的一种实施案例,靠近所述导向辊的转动筒内径等于阻燃层的外径,靠近所述机架的转动筒内径等于隔热层的外径,所述进料孔和出料孔均沿转动筒的圆周方向均匀分布,所述转动筒和加热筒的轴线与成型箱两端的通孔轴线重合,所述加热筒的内壁均匀固定设有红外线加热棒。

12.优选的一种实施案例,所述传动机构包括传动轴,两个所述转动筒底部的成型箱内均转动套接传动轴,所述传动轴上均固定安装有蜗杆,两个所述转动筒的一端外壁均固定套接有蜗轮环,所述蜗轮环啮合蜗杆,两个所述传动轴的一端间套接有传动带,一个所述传动轴的一端通过传动带连接主动辊的转轴。

13.优选的一种实施案例,所述供料机构包括导轨板,所述成型箱的外壁固定安装两个导轨板,两个所述导轨板间滑动卡接有滑动框,所述滑动框的两侧内壁均固定安装有齿条,所述成型箱的外壁转动套接有从动轴,所述从动轴远离成型箱的一端通过传动带连接主动辊的转轴,所述从动轴上固定套接半齿轮,所述半齿轮啮合齿条,所述成型箱的外壁固定安装有两个泵缸,两个所述泵缸内均滑动卡接有活塞,两个所述泵缸间滑动贯穿有推杆,所述活塞固定连接推杆,所述推杆的一端固定连接滑动框的外壁,所述泵缸的两端连接有吸料管和出料管,所述出料管贯穿成型箱和固定筒并连接环槽。

14.优选的一种实施案例,两个所述泵缸和推杆间的横截面积分别等于阻燃层和隔热层的横截面积,所述吸料管和出料管靠近泵缸的一端均设有单向阀。

15.本发明的有益效果在于:

16.多个缆芯和填充绳层通过无纺布层包裹固定,并且缠绕固定设置铠装层,提高光缆的强度,通过一体成型机一次加工形成阻燃层和隔热层,使得光缆各部位的阻燃层和隔热层厚度均匀,提高阻燃隔热性能,保证光缆性能强度。

附图说明

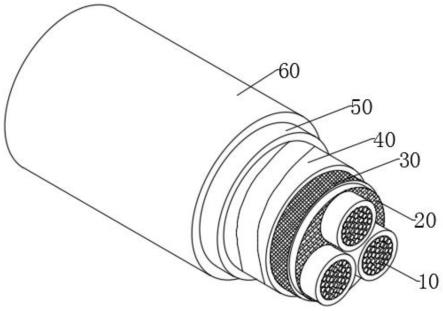

17.图1为本发明实施例提供的一种具有阻燃特性的多芯光缆的结构示意图。

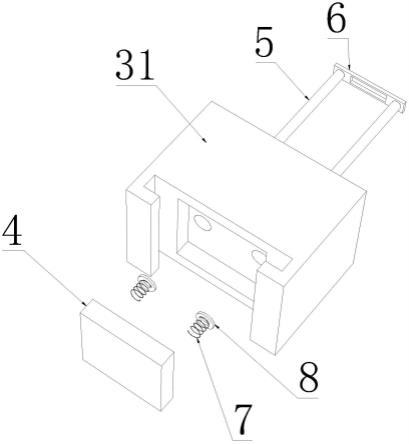

18.图2为本发明光缆加工的一体成型机结构示意图。

19.图3为本发明图2中a处放大结构示意图。

20.图4为本发明图2中b处放大结构示意图。

21.图5为本发明涂装机构处剖面结构示意图。

22.图6为本发明供料机构处局部剖面结构示意图。

23.图7为本发明图6中c处放大结构示意图。

24.图中:10、缆芯;20、填充绳层;30、无纺布层;40、铠装层;50、阻燃层;60、隔热层;1、成型箱;2、导向辊;3、机架;4、牵引机构;41、主动辊;42、辅助辊;43、电机;44、齿轮;45、滑槽;46、滑块;47、固定板;48、固定孔;5、涂装机构;51、固定筒;52、转动筒;53、限位环;54、环槽;55、分料槽;56、进料孔;57、出料孔;6、传动机构;61、传动轴;62、蜗杆;63、蜗轮环;7、供料机构;71、导轨板;72、滑动框;73、从动轴;74、半齿轮;75、齿条;76、泵缸;77、活塞;78、推杆;8、加热筒。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.实施例:如图1至图7所示,本发明提供了一种具有阻燃特性的多芯光缆,包括多个缆芯10,多个缆芯10的外侧包裹设有填充绳层20,填充绳层20的外侧固定包裹有无纺布层30,无纺布层30的外侧固定包裹设有铠装层40,铠装层40的外侧通过一体成型机涂装定型设有阻燃层50和隔热层60,且阻燃层50固定贴合铠装层40的外壁,隔热层60固定贴合阻燃层50的外壁。多个缆芯10和填充绳层20通过无纺布层30包裹固定,并且缠绕固定设置铠装层40,提高光缆的强度,通过一体成型机一次加工形成阻燃层50和隔热层60,使得光缆各部位的阻燃层50和隔热层60厚度均匀,提高阻燃隔热性能,保证光缆性能强度。

27.进一步的,铠装层40为螺旋缠绕固定在无纺布层30圆周外壁的细圆钢丝网带,阻燃层50为低烟无卤阻燃聚烯烃树脂层,按重量份计,其原料组成包括:聚烯烃树脂230份、磷系阻燃剂25份、增塑剂7份和助剂13份;隔热层60为陶瓷化聚苯乙烯树脂层,按重量份计,其原料组成包括:聚苯乙烯330份、聚乙烯125份、陶瓷粉45份、磷系阻燃剂45份、相容剂17份和助剂13份。

28.进一步的,助剂包括偶联剂、润滑剂、抗氧剂,并且阻燃层50和隔热层60的原料通过反应釜混合加热熔融后备用。

29.进一步的,一体成型机包括成型箱1,成型箱1的两端开有进出料的通孔,成型箱1的一端端面转动安装有两个导向辊2,成型箱1的另一端外壁固定安装有机架3,机架3上安装有牵引机构4,成型箱1的内腔设有两个涂装机构5,涂装机构5靠近牵引机构4的一端的成型箱1内均固定安装有加热筒8,成型箱1的两侧分别安装有传动机构6和供料机构7,传动机构6和供料机构7均连接牵引机构4和涂装机构5。通过导向辊2和牵引机构4对铠装层40加工后的半成品光缆进行稳定牵引,使得半成品光缆依次经过两个涂装机构5和加热筒8,并且牵引机构4牵引时联动传动机构6和供料机构,从而将阻燃层50和隔热层60的熔融原料通过供料机构7均匀供入涂装机构5内,传动机构6同步带动涂装机构5转动,实现将原料均匀涂在光缆上,保证各部分厚度均匀,经过加热筒8加热定型后实现一次加工成型,提高加工效率节约场地。

30.进一步的,成型箱1的顶部或者侧壁可设置多个开合门以及观察窗,便于及时查看光缆阻燃层50和隔热层60的成型效果。

31.进一步的,牵引机构4包括主动辊41和辅助辊42,机架3靠近成型箱1的一侧转动安

装有两个主动辊41,一个主动辊41的转轴固定连接电机43的输出轴,且电机43固定安装在机架3上,两个主动辊41的转轴间安装有相啮合的齿轮44,机架3的另一侧设有两个辅助辊42,两个辅助辊42的转轴均转动贯穿滑块46,机架3上开有滑槽45,滑块46滑动卡接在滑槽45内,滑块46的两侧固定安装有固定板47,滑槽45两侧的机架3外壁上开有固定孔48,固定板47上套接有锁紧螺栓,两个辅助辊42的转轴分别与两个主动辊41的转轴间套接传动带,主动辊41的转轴连接传动机构6和供料机构7,主动辊41的圆周外壁上设有与隔热层60外壁相适配的弧形槽,辅助辊42和导向辊2上设有与铠装层40外壁相适配的弧形槽,滑块46和滑槽45均为弧形结构,且滑块46和滑槽45的轴线与主动辊41的转轴轴线重合,主动辊41、辅助辊42和导向辊2均沿成型箱1两端的通孔轴线对称分布,则铠装层40加工后的半成品光缆贯穿成型箱1后,先贯穿主动辊41间,此时主动辊41接触不到半成品光缆,此时滑块46沿滑槽45滑动,使得辅助辊42接触铠装层40,并通过螺栓将固定板47和固定孔48连接,则光缆初始供料时,主动辊41转动但不接触光缆,通过传动带使得辅助辊42转动带动铠装层40半成品光缆移动,实现初始牵引,当光缆逐步加工使得成品光缆移动到主动辊41间后,此时滑块46滑动使得辅助辊42远离光缆并固定,从而通过主动辊41直接接触隔热层60外壁牵引成品光缆,满足连续加工需要。

32.进一步的,涂装机构5包括固定筒51,固定筒51的顶部通过连杆固定连接成型箱1的内腔顶部,固定筒51内转动套接有转动筒52,转动筒52的圆周外壁固定设有限位环53,限位环53紧密贴合固定筒51的端面,转动筒52的一端外壁连接传动机构6,转动筒52的一端内部开有分料槽55,分料槽55与转动筒52的内壁间开有多个出料孔57,固定筒51的内壁开有环槽54,分料槽55和环槽54间的转动筒52外壁开有多个进料孔56,环槽54处的固定筒51连接供料机构7,靠近导向辊2的转动筒52内径等于阻燃层50的外径,靠近机架3的转动筒52内径等于隔热层60的外径,进料孔56和出料孔57均沿转动筒52的圆周方向均匀分布,转动筒52和加热筒8的轴线与成型箱1两端的通孔轴线重合,加热筒8的内壁均匀固定设有红外线加热棒,传动机构6包括传动轴61,两个转动筒52底部的成型箱1内均转动套接传动轴61,传动轴61上均固定安装有蜗杆62,两个转动筒52的一端外壁均固定套接有蜗轮环63,蜗轮环63啮合蜗杆62,两个传动轴61的一端间套接有传动带,一个传动轴61的一端通过传动带连接主动辊41的转轴。

33.进一步的,供料机构7包括导轨板71,成型箱1的外壁固定安装两个导轨板71,两个导轨板71间滑动卡接有滑动框72,滑动框72的两侧内壁均固定安装有齿条75,成型箱1的外壁转动套接有从动轴73,从动轴73远离成型箱1的一端通过传动带连接主动辊41的转轴,从动轴73上固定套接半齿轮74,半齿轮74啮合齿条75,成型箱1的外壁固定安装有两个泵缸76,两个泵缸76内均滑动卡接有活塞77,两个泵缸76间滑动贯穿有推杆78,活塞77固定连接推杆78,推杆78的一端固定连接滑动框72的外壁,泵缸76的两端连接有吸料管和出料管,出料管贯穿成型箱1和固定筒51并连接环槽54,两个泵缸76和推杆78间的横截面积分别等于阻燃层50和隔热层60的横截面积,吸料管和出料管靠近泵缸76的一端均设有单向阀。

34.主动辊41转动时联动传动机构6、供料机构7和涂装机构5,具体过程为主动辊41牵引光缆移动时,通过传动带带动从动轴73连续转动,则半齿轮74连续转动,半齿轮74交替啮合滑动框72两侧的齿条75,从而带动滑动框72往复滑动,则推杆78带动活塞77沿泵缸76往复移动,从而通过吸料管将熔融的原料抽入泵缸76,并通过出料管泵入环槽54内,阻燃层50

和隔热层60的熔融原料分别进入两个环槽54内,通过进料孔56挤入分料槽55内,并通过多个出料孔57均匀挤出到光缆上,同时,主动辊41的转轴还通过传动带带动传动轴61转动,传动轴61带动蜗杆62转动,蜗杆62带动蜗轮环63转动,从而使得转动筒52转动,则转动筒52一侧内壁的出料孔57在转动中将熔融原料均匀涂在光缆上,并在光缆拉出转动筒52时,转动筒52的实心内壁将原料压实抹平,使得阻燃层50和隔热层60涂装均匀,并且,活塞77的移动量跟主动辊41转动同步,传动轴61的转动也与主动辊41同步,则泵入转动筒52的原料量与光缆的移动量同步,同时,转动筒52的转动也与光缆移动量同步,实现阻燃层50和隔热层60的轴向和径向均保持均匀厚度,实现光缆各处的高阻燃性。

35.使用时,多个缆芯10和填充绳层20通过无纺布层30包裹固定,并且缠绕固定设置铠装层40,提高光缆的强度,铠装层40包裹后,穿过成型箱1,此时主动辊41接触不到半成品光缆,此时滑块46沿滑槽45滑动,使得辅助辊42接触铠装层40,并通过螺栓将固定板47和固定孔48连接,则光缆初始供料时,主动辊41转动但不接触光缆,通过传动带使得辅助辊42转动带动铠装层40半成品光缆移动,实现初始牵引,主动辊41牵引光缆移动时,通过传动带带动从动轴73连续转动,则半齿轮74连续转动,半齿轮74交替啮合滑动框72两侧的齿条75,从而带动滑动框72往复滑动,则推杆78带动活塞77沿泵缸76往复移动,从而通过吸料管将熔融的原料抽入泵缸76,并通过出料管泵入环槽54内,阻燃层50和隔热层60的熔融原料分别进入两个环槽54内,通过进料孔56挤入分料槽55内,并通过多个出料孔57均匀挤出到光缆上,同时,主动辊41的转轴还通过传动带带动传动轴61转动,传动轴61带动蜗杆62转动,蜗杆62带动蜗轮环63转动,从而使得转动筒52转动,则转动筒52一侧内壁的出料孔57在转动中将熔融原料均匀涂在光缆上,并在光缆拉出转动筒52时,转动筒52的实心内壁将原料压实抹平,使得阻燃层50和隔热层60涂装均匀,并且,活塞77的移动量跟主动辊41转动同步,传动轴61的转动也与主动辊41同步,则泵入转动筒52的原料量与光缆的移动量同步,同时,转动筒52的转动也与光缆移动量同步,实现阻燃层50和隔热层60的轴向和径向均保持均匀厚度,涂装后加热筒8进行加热定型,实现光缆各处的高阻燃性,阻燃层50和隔热层60加工后移动到主动辊41间后,此时滑块46滑动使得辅助辊42远离光缆并固定,从而通过主动辊41直接接触隔热层60外壁牵引成品光缆,满足连续加工需要,一体加工提高效率,节约场地,并且厚度均匀的阻燃层50和隔热层60保证光缆各处的高效阻燃特性,提高光缆质量。

36.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。