1.本实用新型涉及聚酯生产领域,具体是一种高低压己内酰胺混合用三通阀。

背景技术:

2.目前国内外化纤纺织行业生产锦纶切片通常采用聚合工艺,聚合工艺中使用到己内酰胺溶液。为了节约能源、保护环境,会将聚合工艺中使用过的己内酰胺溶液经过精馏、蒸发、低聚物分离等工序后进行回收,再次加入到聚合工艺中进行聚合反应,实现循环使用。由于回收的己内酰胺溶液纯度没有新鲜溶液高,会夹带一些影响产品质量的杂质,其粘度比新鲜的己内酰胺溶液粘度要高很多,经过预反应器的回收己内酰胺溶液温度、压力比较高,如何将新鲜的低粘度、低压力己内酰胺溶液和回收的高温度、高压力己内酰胺溶液混合在一起以低压的形式进入前聚反应器是较为困难的。中国专利文献cn209229096u于2019年8月9日公开了“一种高温调节阀的阀杆驱动装置”,包括与阀体通过螺栓连接的阀盖,所述的阀盖整体呈竖向的筒状结构,阀盖上端部通过连接座与气动执行机构相连接,气动执行机构内部的连杆通过联轴器与驱动杆上端部固定连接;驱动杆穿置于阀盖中心通孔中;其特征在于:所述的阀盖上端面向下嵌有圆形的第一凹槽,第一凹槽底面与阀盖的中心通孔相连通,形成阶梯孔结构;所述的驱动杆与第一凹槽之间形成的环形缝隙中设有第一耐热填充件,第一耐热填充件下方设有第二耐热填充件。它操作简单,使用方便,适用于多种型号的高温调节阀。虽然可以用带有上述结构的三通合流阀实现高低压己内酰胺混合,但是如何避免高压介质和低压介质合流后变为低压产生的气蚀现象依然困难。

技术实现要素:

3.为解决上述问题,本实用新型提供一种高低压己内酰胺混合用三通阀,有效削减了高压介质的压力,可以使高、低压己内酰胺顺利混合,形成满足标准的合适压力,消除气蚀现象。

4.为了实现发明目的,本实用新型采用如下技术方案:一种高低压己内酰胺混合用三通阀,包括气动薄膜机构、执行机构和三通管,执行机构包括可移动的阀芯,三通管包括高压进料管、低压进料管和出料管,

5.高压进料管和出料管同轴;

6.低压进料管的轴向与高压进料管的轴向垂直;

7.阀芯的运动终端位置与低压进料管的下游端开口位置对应,且阀芯的截面形状与低压进料管的下游端开口的形状适配;

8.高压进料管的下游端内固定有多孔减压器,多孔减压器为上下贯通的筒形,两端抵接高压进料管下游端的管壁两侧,轴向与低压进料管的轴向平行;多孔减压器的低压进料管端开口将低压进料管的下游端开口包括在内;多孔减压器的侧壁上贯通的设有若干减压孔。

9.作为优选,多孔减压器为圆筒形,且多孔减压器的轴线与低压进料管的轴线重合。

10.作为优选,高压进料管的下游端的管径与多孔减压器的直径的比为0.8~0.85。

11.作为优选,高压进料管的下游端的管径与减压孔的孔径的比为6.3~6.5,减压孔的数量为35~40。

12.作为优选,减压孔在多孔减压器的侧壁上的排列规则为矩形阵列。

13.作为优选,高压进料管为上游端小、下游端大的喇叭形。

14.作为优选,低压进料管为上游端大、下游端小的倒喇叭形。

15.作为优选,三通管外包覆有保温套,保温套内灌注有恒温流体。

16.本方案的高低压己内酰胺混合用三通阀,设置有气动薄膜机构、执行机构和三通管等主要部件。三通管的三个方向分别是高压进料管、低压进料管和出料管。回收的高温、高压己内酰胺溶液由高压进料管流入,新鲜的常温、常压己内酰胺溶液由低压进料管流入,混合后由出料管导出。其中,设计高压进料管和出料管为同轴,低压进料管的轴向与高压进料管的轴向垂直,使整个三通管形成t字形。执行机构由气动薄膜机构驱动,设计有必要的阀芯等部件,阀芯可在外动力带动下移动,阀芯的位置、形状和尺寸都与低压进料管下游端的开口匹配,因此在运动至低压进料管下游端的开口时,可以封堵住开口,或者微幅调节开口的开度,以调节新鲜的常温、常压己内酰胺溶液的通、断或流量流速。在三通管的联通位置即高压进料管的下游端,增设有一个多孔减压器。多孔减压器为上下贯通的筒形结构件,材质为刚性,筒壁上贯通的设有若干减压孔。多孔减压器优选为圆筒形,轴向与低压进料管的轴向重合,以固定方式安装在高压进料管的下游端,且多孔减压器靠近低压进料管的一端的开口将低压进料管的下游端开口包括在内。如果阀芯是沿低压进料管的轴向运动的,则可以将阀芯杆沿轴向穿设在多孔减压器内,一端连接执行机构,另一端即可带动阀芯沿低压进料管的轴向运动。

17.在这样的设计中,从低压进料管流入的低压己内酰胺溶液将最先释放至多孔减压器内的空间中,而从高压进料管流入的高压内酰胺溶液将先释放至多孔减压器外的空间中,通过减压孔的降速减压作用,才能进入多孔减压器内,两者才能混合。因此该设计方案中多孔减压器的设计参数较为关键。根据实际生产中回收的己内酰胺溶液的温度、压力等参数,发明人通过多次测试后推荐:高压进料管的下游端的管径与多孔减压器的直径的比为0.8~0.85,高压进料管的下游端的管径与减压孔的孔径的比为6.3~6.5,减压孔的数量为35~40,减压孔在多孔减压器的侧壁上的排列规则为矩形阵列。

18.进一步的,还可以对高压进料管和低压进料管的形状做有益改进:高压进料管为上游端小、下游端大的喇叭形,高压己内酰胺溶液在进入大空间后可以释放压力;低压进料管为上游端大、下游端小的倒喇叭形,低压己内酰胺溶液在进入小空间后可以提升压力。两者可以通过管道进行压力的预调节,减小了压力差,提高了混合效果,削减了气蚀现象的发生概率。

19.进一步的,三通管外包覆有保温套,通过在保温套内灌注恒温流体,例如循环水来调节高、低压己内酰胺溶液的温度,使两者在混合前的温差进一步减小,混合后的温度更适合反应需求。

20.综上所述,本实用新型的有益效果是:有效削减了高压介质的压力,可以使高、低压己内酰胺顺利混合,形成满足标准的合适压力,消除气蚀现象。

附图说明

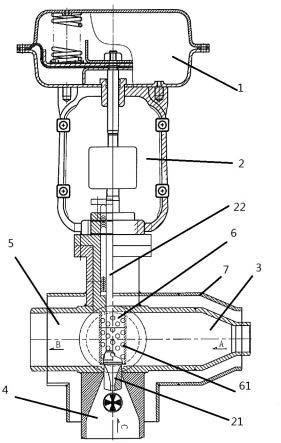

21.图1是本实用新型的结构示意图。

22.其中:1气动薄膜机构,2执行机构,21阀芯,22阀芯杆,3高压进料管,4低压进料管,5出料管,6多孔减压器,61减压孔,7保温套。

具体实施方式

23.下面结合附图与具体实施方式对本实用新型做进一步的描述。

24.实施例

25.实施例为一种高低压己内酰胺混合用三通阀,应用在某聚酯合成生产线上。

26.参见图1,本实施例包括三个主要部件:上部的气动薄膜机构1、中部的执行机构2和下部的三通管。三通管为t字形,包括高压进料管3、低压进料管4和出料管5,其中,高压进料管3在右,出料管5在左,两者同轴;低压进料管4在下,其轴向与高压进料管3的轴向垂直。流体的流动方向为:回收的高温高压己内酰胺溶液沿高压进料管3从右向左流,如图示a向;新鲜的常温低压己内酰胺溶液沿低压进料管4从下向上流,如图示c向;两者在三通管内混合后的混合液沿出料管5从右向左流,如图示b向。

27.在高压进料管3的下游端内部固定有一个多孔减压器6。本例的多孔减压器6由耐高温耐腐蚀的不锈钢材质制成,形状为上下贯通的圆筒形,在筒壁上设有若干贯通的减压孔61。多孔减压器6的轴向与低压进料管4的轴向重合,且多孔减压器6的下端直径比低压进料管4上端即下游端的开口略大。

28.高压进料管3的下游端的管径与多孔减压器6的直径的比为0.8~0.85,本例为0.83;高压进料管3的下游端的管径与减压孔61的孔径的比为6.3~6.5,本例为6.35;减压孔61的数量为35~40,本例为36;减压孔61在多孔减压器6的侧壁上的排列规则为矩形阵列。

29.执行机构2包括阀芯杆22和阀芯21。阀芯杆22穿设在多孔减压器6内,上部连接执行机构22,下部连接阀芯21,可以在气动薄膜机构1的驱动下,带动阀芯21上下动作。阀芯21的形状、尺寸和位置与低压进料管4上端开口适配。当阀芯21运动至最下端时,即可堵塞低压进料管4上端开口。

30.高压进料管3采用的是上游侧小、下游侧大的喇叭型,以利于降压;低压进料管4采用的是上游侧大、下游侧小的喇叭型,以利于增压。出料管5与高压进料管3的下游端口径相同。

31.三通管外还设有保温套7,保温套7为密封的夹套,内部灌注有循环水,可循环流转,用来预调节高压进料管3、低压进料管4和出料管5内流体的温度,以减少温差。

32.其余还包括弹簧、薄膜、联轴器、阀盖、填料组件、填料盖等零件,均为常规设置,此处不做赘述。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。