1.本发明属于冶金燃料燃烧与调节技术领域,具体涉及一种可用于加热炉空燃比的控制调节,能够有效提高加热炉的热效率,减少钢坯氧化烧损的基于加热炉混合煤气热值波动的空燃比调节方法。

背景技术:

2.钢铁企业加热炉工序是钢铁生产的末端的工序,加热炉的稳定燃烧,影响着炉内钢坯加热的稳定性以及氧化烧损量。加热炉的能耗占整个轧钢工序能耗的50%左右,其主要燃料为各种煤气;因此,控制加热炉维持较好的空燃比,对钢铁企业节能降耗、减少氧化烧损具有重大意义。

3.目前,钢厂加热炉一般用自产的焦炉煤气、高炉煤气、转炉煤气或其混合煤气供热,而钢厂自产的各种煤气通常存在热值与成分不稳定的情况,传统的通过烟气残氧量直接控制空燃比的方法存在一定的滞后性,并且热值波动时由于对煤气成分未知,并且不同成分单位热值的耗氧量不同,这对加热炉空燃比调节造成一定困难,很难设定合理的空燃比,使加热炉热效率维持在较高水平的同时,钢坯氧化烧损量维持在较低水平。故有必要对现有加热炉的空燃比调节方式予以改进。

技术实现要素:

4.本发明就是针对上述问题,提供一种可用于加热炉空燃比的控制调节,能够有效提高加热炉的热效率,减少钢坯氧化烧损的基于加热炉混合煤气热值波动的空燃比调节方法。

5.本发明所采用的技术方案是:该基于加热炉混合煤气热值波动的空燃比调节方法包括如下步骤:

6.步骤一、煤气配比的确定;通过理化实验对混合前的加热炉用的煤气的煤气成分进行检测,再利用实时煤气热值分析仪得到混合煤气热值,并根据检测的单一煤气成分,得到单一煤气热值,从而计算混合煤气流量配比;之后,通过混合煤气流量配比以及煤气成分得到混合煤气成分配比;

7.步骤二、空燃比的确定;根据混合煤气成分配比,结合化学反应方程组可以计算得到煤气完全燃烧需要的理论空气量,并根据空气量与煤气量的比值得到空燃比;

8.步骤三、煤气热值计算;通过各单一煤气成分以及不同成分低位发热量得到单一煤气热值;

9.步骤四、实际过量空气系数计算;由于煤气热值检测误差、单一煤气成分变化、炉膛吸风等因素,实际的过量空气系数与理论给定的过量空气系数之间存在一定误差;根据烟气成分分析、氧化烧损量测定来得到实际过量空气系数;

10.步骤五、煤气成分调节;根据得到的实际过量空气系数与给定的过量空气系数对比,当误差超过规定值时,对混合煤气中的成分进行调整;调整量依据煤气成分、煤气流量

以及煤气热值得到;

11.步骤六、建立煤气成分与煤气热值数据库;记录当前时刻混合煤气热值与调整后的煤气成分含量,进而得到煤气热值与煤气成分的关系,为后续空燃比的确定提供参考。

12.所述步骤一,加热炉中的转炉煤气主要可燃成分为co与少量h2,高炉煤气可燃成分主要有co、h2与少量烃类;

13.煤气流量配比,按式(1)~(4)计算:

14.q

bfg

×qbfg

q

ldg

×qldg

=q0(q

bfg

q

ldg

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

15.q

bfg

q

ldg

=q0ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

16.得到:

[0017][0018][0019]

式中,q

bfg

、q

ldg

、q0分别为高炉煤气、转炉煤气、混合煤气热值,根据理化实验确定;q

bfg

、q

ldg

分别为高炉煤气、转炉煤气流量;q0为混合煤气流量,读取表计值;

[0020]qbfg

、q

ldg

按式(5)计算:

[0021][0022]

式中,cos,分别为各单一煤气中一氧化碳、氢气、碳氢化合物湿成分的体积分数,通过成分检测得到。

[0023]

所述步骤二,理论空气量按式(6)计算:

[0024][0025]

式中,l0为单位体积煤气完全燃烧所需的理论空气消耗量;α

co

、分别为混合煤气中一氧化碳、氢气、氧气湿成分百分比;c

mhn

为燃气中各种烃类所占燃气百分比;为空气中氧气占比;

[0026]

混合煤气成分占比,按式(7)~(10)计算:

[0027][0028][0029][0030][0031]

式中,q

bfg

、q

ldg

、q0分别为高炉煤气、转炉煤气、混合煤气流量;分别为

高炉煤气、转炉煤气中co含量;分别为高炉煤气、转炉煤气中氢气含量;分别为高炉煤气、转炉煤气中氧气含量;分别为高炉煤气、转炉煤气中烃类含量;

[0032]

空燃比是空气量与燃气量的比值,根据式(11)计算:

[0033]

x

rk

=α0×

l0ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

[0034]

式中,x

rk

为空燃比;α0为过量空气系数。

[0035]

所述步骤三,单一煤气热值计算公式,如下:

[0036][0037][0038]

式中,q

ldg

、q

bfg

分别为计算的转炉煤气、高炉煤气热值;q

co

、分别为co、h2、烃类低位发热量;分别为转炉煤气中co、h2百分比;分别为高炉煤气中co、h2、烃类百分比。

[0039]

所述步骤四,实际过量空气系数的计算过程参照式(14)~(19);

[0040]

残氧量根据式(14)计算:

[0041][0042]

式中,为烟气中残氧量,%;y

co

为烟气中残留co量,%;为理论完全燃烧残留氧量,%;

[0043]

理论氧耗量,根据式(15)计算:

[0044][0045]

式中,lo为理论单位煤气氧耗;

[0046]

氧化烧损氧耗量,根据式(16)计算:

[0047][0048]

式中,l

fe-o

为吨钢坯氧化烧损氧耗;g

feo

、分别为吨钢坯氧化亚铁、四氧化三铁、氧化铁生成量;

[0049]

实际过量空气系数计算:

[0050][0051]

式中,α1为实际过量空气系数;l1为理论燃烧烟气量;q

x

为吸风流量;q

l

为漏风流量;qr为燃气流量;为空气中氧气占比;x

rq

为单位质量钢坯燃气消耗量;

[0052]

[0053]

式中,q0为煤气流量;t为一个周期时间;g

钢坯

为一个周期内钢坯产量;

[0054]

理论烟气量,按式(19)计算:

[0055][0056]

式中,l1为单位体积煤气完全燃烧的理论烟气量;αb为燃气中co2、n2等不可燃气体占总燃气体积的百分比。

[0057]

所述步骤五,当实际过量空气系数与给定的过量空气系数之间的误差超过一定值时,对混合煤气中成分进行调整,如式(20):

[0058]

ε=|α

1-α0|

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(20)

[0059]

式中,ε为实际过量空气系数与理论过量空气系数差;

[0060]

当ε=|α

1-α0|≤ε0时,按照过量空气系数α0与当前煤气成分计算空气量,式中,ε0为设定的最大误差;

[0061]

当ε=|α

1-α0|》ε0时,调整当前煤气成分占比,直到ε≤ε0为止。

[0062]

所述步骤五,调整量依据煤气成分、煤气流量以及煤气热值联立热平衡方程得到,由于煤气中烃类含量很小,因此调整量只考虑co与h2;具体计算过程参照式(21)~(29);

[0063]

若α1》α0,则应把高氧耗的煤气成分调低,低氧耗的煤气成分调高;反之,把低氧耗的煤气成分调低,高氧耗煤气成分调高,具体为:

[0064][0065][0066]

式中,α

co

、分别为混合煤气中co、h2占比;q0、分别为混合煤气、氧气流量;δ

co

、分别为co、h2调整量;

[0067][0068][0069]

整理得:

[0070][0071][0072][0073]

α'

co

=α

co

δ

co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(28)

[0074][0075]

式中,α'

co

、分别为调整后混合煤气中的一氧化碳和氢气的含量。

[0076]

所述步骤六,根据上述计算记录当前时刻混合煤气热值q0与调整后co、h2含量,得到q0与α'

co

:的关系;

[0077]

当前热值下煤气可燃成分计算,参考前几时刻,可燃成分占比平均值,即:

[0078][0079]

式中,表示热值q时co与h2含量比值,表示前n次历史记录中q热值时co与h2含量平均比值;再根据以及步骤五中不同成分氧耗来计算理论空气量,进而确定空燃比。

[0080]

本发明的有益效果:该基于加热炉混合煤气热值波动的空燃比调节方法通过获取加热炉实时运行参数,并利用初始煤气成分检测得到各单一煤气可燃成分配比;再根据不同可燃成分单位热值氧耗不同,结合热平衡计算及烟气成分分析,得到混合煤气当前热值下实际可燃气体成分配比;通过记录煤气可燃成分配比与煤气热值的历史关系,来利用成分配比指导相应热值下理论空气量计算,实现混合煤气与空气合理配比燃烧,进而达到烟气低氧化性气氛。该空燃比调节方法可用于加热炉空燃比的控制调节,对有效提高加热炉热效率、减少钢坯的氧化烧损具有重要意义。

附图说明

[0081]

图1是本发明的煤气配比使用示意图。

[0082]

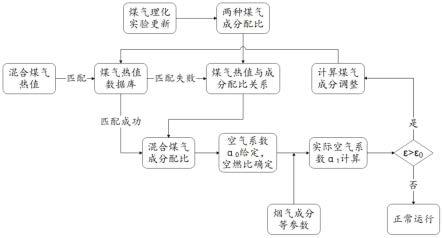

图2是本发明的煤气调节记录示意图。

[0083]

图3是本发明的空燃比调节流程框图。

具体实施方式

[0084]

针对加热炉混合煤气热值波动对加热炉负荷及炉内气氛产生较大影响的情况,基于高炉煤气与转炉煤气混合燃烧加热炉,提出一种基于混合煤气热值波动的空燃比调节方法,通过实时的热值分析,并根据理化实验的煤气成分配比进行空燃比计算,再根据烟气残氧量与理论空气系数下的残氧量比较、对煤气成分配比进行修正,并建立煤气热值与煤气可燃成分配比之间的关系来指导理论空气量的计算,以解决目前大多数钢厂因热值波动造成加热炉热效率降低,钢坯氧化烧损量大的问题。

[0085]

详细说明本发明的具体步骤。该基于加热炉混合煤气热值波动的空燃比调节方法包括:

[0086]

步骤一、煤气配比的确定。图1为高炉煤气与转炉煤气混合后在加热炉使用过程示意图;如图所示,混合前的高炉、转炉煤气通过理化实验对其煤气成分进行检测,再利用实时煤气热值分析仪得到混合煤气热值,并根据检测的单一煤气成分,得到单一煤气热值,从而计算混合煤气流量配比。之后,通过计算混合煤气流量配比,并结合煤气成分可以得到混合煤气成分配比。

[0087]

转炉煤气主要可燃成分为co与少量h2,高炉煤气可燃成分主要有co、h2与少量烃类。

[0088]

煤气流量配比,按式(1)~(4)计算:

[0089]qbfg

×qbfg

q

ldg

×qldg

=q0(q

bfg

q

ldg

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0090]qbfg

q

ldg

=q0ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0091]

得到:

[0092][0093][0094]

式中,q

bfg

、q

ldg

、q0分别为高炉煤气、转炉煤气、混合煤气热值,根据理化实验确定;q

bfg

、q

ldg

分别为高炉煤气、转炉煤气流量;q0为混合煤气流量,读取表计值。

[0095]qbfg

、q

ldg

按式(5)计算:

[0096][0097]

式中,cos,分别为各单一煤气中一氧化碳、氢气、碳氢化合物湿成分的体积分数,通过成分检测得到。

[0098]

步骤二、空燃比的确定。根据计算的混合煤气成分配比,结合化学反应方程组可以计算得到煤气完全燃烧需要的理论空气量,并根据空气量与煤气量的比值得到空燃比。空燃比是控制加热炉燃料燃烧效率的重要参数,直接关系到加热炉热效率,空燃比调节不当还会加剧钢坯氧化烧损,造成烟气排放成分不合格等问题,理论空气量按式(6)计算:

[0099][0100]

式中,l0为单位体积煤气完全燃烧所需的理论空气消耗量;α

co

、分别为混合煤气中一氧化碳、氢气、氧气湿成分百分比;c

mhn

为燃气中各种烃类所占燃气百分比;为空气中氧气占比。

[0101]

混合煤气成分占比,按式(7)~(10)计算:

[0102][0103][0104][0105][0106]

式中,q

bfg

、q

ldg

、q0分别为高炉煤气、转炉煤气、混合煤气流量;分别为高炉煤气、转炉煤气中co含量;分别为高炉煤气、转炉煤气中氢气含量;分别为高炉煤气、转炉煤气中氧气含量;分别为高炉煤气、转炉煤气中烃类含量。

[0107]

空燃比是空气量与燃气量的比值,根据式(11)计算:

[0108]

x

rk

=α0×

l0ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

[0109]

式中,x

rk

为空燃比;α0为过量空气系数。

[0110]

步骤三、高炉煤气、转炉煤气热值计算。计算步骤一中的混合煤气流量配比需要各单一煤气热值,单一煤气热值通过各单一煤气成分以及不同成分低位发热量得到,式(12)、(13)为单一煤气热值计算公式:

[0111][0112][0113]

式中,q

ldg

、q

bfg

分别为计算的转炉煤气、高炉煤气热值;q

co

、分别为co、h2、烃类低位发热量;分别为转炉煤气中co、h2百分比;分别为高炉煤气中co、h2、烃类百分比。

[0114]

步骤四、实际过量空气系数计算。由于煤气热值检测误差、单一煤气成分变化、炉膛吸风等因素,实际的过量空气系数与理论给定的过量空气系数之间存在一定误差;根据烟气成分分析、氧化烧损量测定来得到实际过量空气系数,计算过程参照式(14)~(19)。

[0115]

残氧量根据式(14)计算:

[0116][0117]

式中,为烟气中残氧量,%;y

co

为烟气中残留co量,%;为理论完全燃烧残留氧量,%。

[0118]

理论氧耗量,根据式(15)计算:

[0119][0120]

式中,lo为理论单位煤气氧耗。

[0121]

氧化烧损氧耗量,根据式(16)计算:

[0122][0123]

式中,l

fe-o

为吨钢坯氧化烧损氧耗;g

feo

、分别为吨钢坯氧化亚铁、四氧化三铁、氧化铁生成量。

[0124]

实际过量空气系数计算:

[0125][0126]

式中,α1为实际过量空气系数;l1为理论燃烧烟气量;q

x

为吸风流量;q

l

为漏风流量;qr为燃气流量;为空气中氧气占比;x

rq

为单位质量钢坯燃气消耗量。

[0127]

[0128]

式中,q0为煤气流量;t为一个周期时间;g

钢坯

为一个周期内钢坯产量。

[0129]

理论烟气量,按式(19)计算:

[0130][0131]

式中,l1为单位体积煤气完全燃烧的理论烟气量;αb为燃气中co2、n2等不可燃气体占总燃气体积的百分比。

[0132]

步骤五、煤气成分调节。由于钢厂自产的高炉煤气、转炉煤气成分不稳定,在根据混合煤气热值反推煤气成分时存在一定误差,由于煤气中主要成分为co与h2,并且两种成分单位热值下消耗的氧气存在一定差距,因此计算空燃比时会导致空燃比不准确,从而造成加热炉热效率降低或钢坯钢化烧损加剧等问题。因此,应根据计算得到的实际理论过量系数与给定的过量空气系数对比,误差超过一定值时,应对混合煤气中成分进行调整,如式(20)。调整量依据煤气成分、煤气流量以及煤气热值联立热平衡方程得到,煤气中烃类含量很小,因此调整量只考虑co与h2,如图2所示。具体计算过程参照式(21)~(29)。

[0133]

ε=|α

1-α0|

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(20)

[0134]

式中,ε为实际过量空气系数与理论过量空气系数差。

[0135]

当ε=|α

1-α0|≤ε0时,按照过量空气系数α0与当前煤气成分计算空气量,式中,ε0为设定的最大误差。

[0136]

当ε=|α

1-α0|》ε0时,调整当前煤气成分占比,直到ε≤ε0为止。

[0137]

混合煤气主要成分单位热值氧耗表

[0138]

可燃气体单位体积氧耗,m3/m3低位发热量,mj/nm3单位热值氧耗,nm3/mjco0.512.640.03956h20.510.790.04634

[0139]

若α1》α0,则应把高氧耗的煤气成分调低,低氧耗的煤气成分调高;反之,把低氧耗的煤气成分调低,高氧耗煤气成分调高,具体为:

[0140][0141][0142]

式中,α

co

、分别为混合煤气中co、h2占比;q0、分别为混合煤气、氧气流量;δ

co

、分别为co、h2调整量。

[0143][0144][0145]

整理得:

[0146]

[0147][0148][0149]

α'

co

=α

co

δ

co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(28)

[0150][0151]

式中,α'

co

、分别为调整后混合煤气中的一氧化碳和氢气的含量。

[0152]

步骤六、建立煤气成分与煤气热值数据库(热值与煤气配比历史关系)。根据上述步骤计算记录当前时刻混合煤气热值q0与调整后co、h2含量,得到q0与α'

co

:的关系,为后续空燃比的确定提供参考。

[0153]

当前热值下煤气可燃成分计算,参考前几时刻,可燃成分占比平均值,即:

[0154][0155]

式中,表示热值q时co与h2含量比值,表示前n次历史记录中q热值时co与h2含量平均比值;再根据以及步骤五中不同成分氧耗来计算理论空气量,进而确定空燃比。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。