1.本发明涉及一种角位移传感器(或电位器),尤其涉及一种超高精度非接触式角位移传感器及角度测量方法,属于角位移传感器生产及应用领域。

背景技术:

2.角位移传感器(或电位器)作为角度位置反馈元件,能精准反馈被测物体转动角度,角位移传感器因其具有体积小、精度高、可靠性高、使用寿命长、能适用于各种复杂环境等优点而被广泛应用于航空、航天、石油、汽车等领域。

3.根据检测元件与被检测元件之间是否接触的区别,角位移传感器可以分为接触式角位移传感器和非接触式角位移传感器,前者如基于导电塑料电阻体和电刷的角位移传感器,后者如基于磁钢和磁感应芯片的角位移传感器以及基于码盘和感应线圈的角位移传感器。其中,基于导电塑料电阻体和电刷的传统角位移传感器,通过对电阻体进行修刻来提高线性精度,受修刻设备精度影响,基本无法达到0.1%(即旋转360

°

存在0.36

°

的误差,该值越小精度越高)以内的精度;基于磁钢和磁感应芯片的角位移传感器,采用磁敏原理,利用磁场变化反馈角度变化,受磁感应芯片本身精度、磁滞、温漂、涡流、装配误差等影响,线性精度也很难达到0.1%以内;基于码盘和感应线圈的角位移传感器,利用电磁感应原理,反馈出来的电感量为增量式,精度可达0.02%乃至更高。

4.由上可知,传统角位移传感器中,只有基于码盘和感应线圈的角位移传感器的精度可达0.02%乃至更高,其它角位移传感器的精度达不到0.1%以内,更无法达到0.02%。但在实际应用中,随着自动化产业的提升,现系统设备对位置精度要求越来越高,可能达到0.02%乃至更高,所以对于精度要求很高的应用场合,只有基于码盘和感应线圈的角位移传感器能够满足精度需求。

5.但是,基于码盘和感应线圈的角位移传感器,因为感应线圈的电感量为增量式数值,所以不能在断电后再上电的情况下反馈出传感器当前精准的角度值,也就是不能在断电后再上电的情况下准确检测当前绝对位置,这导致其应用受限,因为很多应用场合时需要在任何时候都能检测当前绝对位置的;同时,单编码片 单感应线圈的绝对位置测量精度有限,当多编码片 多感应线圈的测量精度越高来越高时,单编码片 单感应线圈不再能提供高精度绝对位置信息,即多感应线圈的匝数受“单编码片的 单感应线圈”的绝对位置测量精度限制,一般情况下32匝达到极限,这限制了该类传感器的检测精度进一步提高的空间。

技术实现要素:

6.本发明的目的就在于为了解决上述问题而提供一种检测精度极高且能在任何情况下检测当前绝对位置的超高精度非接触式角位移传感器及角度测量方法。

7.本发明通过以下技术方案来实现上述目的:

8.一种超高精度非接触式角位移传感器,包括外壳、盖板、转轴、磁钢、磁感应芯片和

电路板,所述盖板与所述外壳的开口端连接,所述转轴穿过所述外壳上的对应通孔且通过轴承与所述外壳连接,所述磁钢与所述转轴的内端连接,所述磁感应芯片安装在所述电路板上,所述电路板安装在所述外壳内,所述超高精度非接触式角位移传感器还包括码盘,设所述转轴的轴向为竖向且其内端由下而上穿过所述外壳上的对应通孔并置于所述外壳内,所述转轴的内端设有转盘,所述转盘的外径大于所述转轴的外径,所述转盘设有上端开口的转盘内腔,所述磁钢安装在所述转盘内腔内的中心位置,圆环形的所述码盘安装在所述转盘的上端,所述码盘的竖向中心线与所述转盘的竖向中心线重合,所述电路板位于所述码盘的正上方,所述磁感应芯片安装在所述电路板的下表面且位于所述磁钢的正上方,所述电路板的下表面设有呈圆环形的多感应线圈、内激励线圈和外激励线圈,所述多感应线圈位于所述内激励线圈和所述外激励线圈之间,所述多感应线圈与所述码盘的上表面上的多编码片相互对应。上述多感应线圈是具有多匝线圈的感应线圈,多编码片由多个沿圆周方向排列的编码片(一般为铜片)构成,均为现有技术。

9.作为优选,为了防止从安装转轴的轴承处进入的电磁干扰影响磁钢信号以提高检测精度,所述转盘内腔的底部安装有金属隔板,所述磁钢安装在所述金属隔板上。

10.作为优选,为了便于安装,所述金属隔板粘贴在所述转盘内腔的底部,所述磁钢粘贴在所述金属隔板上。

11.作为优选,为了对磁钢进行更好的定位,所述金属隔板的上表面设有限位凸环且所述磁钢置于所述限位凸环内。

12.作为优选,为了实现更好地防止电磁干扰影响磁钢信号以提高检测精度,所述金属隔板为电磁纯铁板。

13.一种超高精度非接触式角位移传感器的角度测量方法,包括以下步骤:

14.步骤1、通过以下公式计算绝对角度值α:

15.α=[x/(2n-1)]

×b[0016]

上式中,x为有效电行程,即设定的传感器最大旋转角度值,n为设定的传感器最大分辨率,该值小于磁感应芯片的最大分辨率,b为传感器处于当前角度位置时磁感应芯片的对应输出值;

[0017]

步骤2、通过以下公式计算多感应线圈电动势解算角度β:

[0018]

β=(n ωδt/2π)

×

2π/n(0≤n<n)

[0019]

上式中,n为传感器转轴转过的周期数,δt为多感应线圈的感应信号转化为方波后其上升沿与参考方波上升沿之间的时间差,ω为内激励线圈和外激励线圈的激励信号的角速度,n为多感应线圈的匝数;

[0020]

步骤3、通过以下公式计算最终的实际旋转角度值γ:γ=α β。

[0021]

作为优选,为了进一步提高检测精度,所述b由传感器当前角度位置输出连续5个数据取中值,然后5个中值再进行滑动平均所得。

[0022]

作为优选,为了更进一步提高检测精度,所述角度测量方法还包括以下步骤:

[0023]

步骤4、通过以下公式对步骤3得到的γ进行系统误差校准:

[0024]

u=p1*f(γ)^7 p2*f(γ)^6 p3*f(γ)^5 p4*f(γ)^4 p5*f(γ)^3 p6*f(γ)^2 p7*f(γ) p8

[0025]

其中,f(γ)=a0 a1*cos(q*w) b1*sin(q*w) a2*cos(2*q*w) b2*sin(2*q*w)

a3*cos(3*q*w) b3*sin(3*q*w) a4*cos(4*q*w) b4*sin(4*q*w) a5*cos(5*q*w) b5*sin(5*q*w) a6*cos(6*q*w) b6*sin(6*q*w) a7*cos(7*q*w) b7*sin(7*q*w)

[0026]

上述两个公式中,u为校准后的实际旋转角度值,q为理论旋转角度值,a0

……

a7、b1

……

b7、p1

……

p8、w均为曲线拟合后所得曲线系数,为常数。

[0027]

本发明的有益效果在于:

[0028]

本发明通过将基于磁钢和磁感应芯片的角位移传感器以及基于码盘和感应线圈的角位移传感器集成在一个传感器中,并利用转盘内腔实现两种传感信号之间的电磁隔离,既能通过磁钢和磁感应芯片实现断电再来电的绝对位置检测,又能通过码盘和感应线圈实现极高的检测精度,精度可达0.02%,且整个传感器结构紧凑,便于应用;通过对计算得到的实际旋转角度值进行傅里叶级数校准,可将传感器精度进一步提升到0.01%乃至更高。

附图说明

[0029]

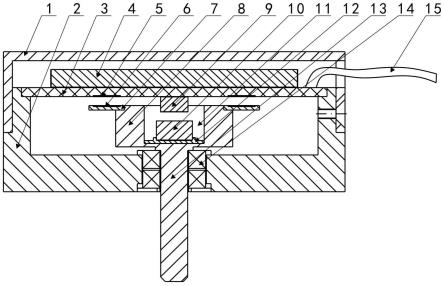

图1是本发明所述超高精度非接触式角位移传感器的主视剖视图;

[0030]

图2是本发明所述超高精度非接触式角位移传感器的码盘、转盘和磁钢的俯视图;

[0031]

图3是本发明所述超高精度非接触式角位移传感器的电路板、多感应线圈、内激励线圈、外激励线圈和磁感应芯片的仰视图。

[0032]

图中,1-盖板,2-外壳,3-电路板,4-电路元件,5-多感应线圈,6-多编码片,7-码盘,8-转盘,9-磁感应芯片,10-磁钢,11-转盘内腔,12-金属隔板,13-转轴,14-轴承,15-引线,16-外激励线圈,17-内激励线圈。

具体实施方式

[0033]

下面结合附图对本发明作进一步说明:

[0034]

如图1、图2和图3所示,本发明所述超高精度非接触式角位移传感器包括外壳2、盖板1、转轴13、磁钢10、磁感应芯片9、电路板3和码盘7,盖板1与外壳2的开口端连接,转轴13穿过外壳2上的对应通孔且通过轴承14与外壳2连接,磁钢10与转轴13的内端连接,磁感应芯片9安装在电路板3上,电路板3安装在外壳2内,设转轴13的轴向为竖向且其内端由下而上穿过外壳2上的对应通孔并置于外壳2内,转轴13的内端(图1中的上端)设有转盘8,转轴13和转盘8一体成型,转盘8的外径大于转轴13的外径,转盘8设有上端开口的转盘内腔11,磁钢10安装在转盘内腔11内的中心位置,圆环形的码盘7安装在转盘8的上端,码盘7的竖向中心线与转盘8的竖向中心线重合,电路板3位于码盘7的正上方,磁感应芯片9安装在电路板3的下表面且位于磁钢10的正上方,电路板3的下表面设有呈圆环形的多感应线圈5、内激励线圈17和外激励线圈16,多感应线圈5位于内激励线圈17和外激励线圈16之间,多感应线圈5与码盘7的上表面上的多编码片6相互对应。

[0035]

作为优选,为了防止从安装转轴13的轴承14处进入的电磁干扰影响磁钢10的信号以提高检测精度,转盘内腔11的底部安装有金属隔板12,磁钢10安装在金属隔板12上;为了便于安装,金属隔板12粘贴在转盘内腔11的底部,磁钢10粘贴在金属隔板12上;为了对磁钢10进行更好的定位,金属隔板12的上表面设有限位凸环(图中未标记)且磁钢10置于所述限位凸环内;为了实现更好地防止电磁干扰影响磁钢10的信号以提高检测精度,金属隔板12

为电磁纯铁板。

[0036]

图1中还示出了设于电路板3的上表面上的电路元件4,以及与电路板3连接并穿过盖板1上对应通孔的引线15,均为常规结构。

[0037]

如图1-图3所示,使用时,将转轴13的外端与待检测设备的旋转件(图中未示出)连接,旋转件带动转轴13旋转,转轴13带动转盘8、磁钢10和码盘7同步旋转,磁感应芯片9感应到磁钢10旋转产生的磁场信号并传输给电路元件4中的mcu(微处理器),多感应线圈5感应到码盘7上的多编码片6旋转产生的电磁信号并传输给电路元件4中的mcu,mcu将两种信号进行解码、计算后得到相应的实际旋转角度值,实现角位移检测功能。由于利用了两种信号进行综合计算,所以在任何时候,包括在断电再来电后的角位移检测,都能实现其绝对位置检测和高精度检测的功能。

[0038]

结合图1-图3,本发明所述超高精度非接触式角位移传感器的角度测量方法包括以下步骤:

[0039]

步骤1、通过以下公式计算绝对角度值α:

[0040]

α=[x/(2n-1)]

×b[0041]

上式中,x为有效电行程,即设定的传感器最大旋转角度值,n为设定的传感器最大分辨率,该值小于磁感应芯片9的最大分辨率,b为传感器处于当前角度位置时磁感应芯片9的对应输出值,b由传感器当前角度位置输出连续5个数据取中值,然后5个中值再进行滑动平均所得;

[0042]

步骤2、通过以下公式计算多感应线圈5的电动势解算角度β:

[0043]

β=(n ωδt/2π)

×

2π/n(0≤n<n)

[0044]

上式中,n为传感器转轴转过的周期数,δt为多感应线圈5的感应信号转化为方波后其上升沿与参考方波上升沿之间的时间差,ω为内激励线圈17和外激励线圈16的激励信号的角速度,n为多感应线圈5的匝数;

[0045]

步骤3、通过以下公式计算最终的实际旋转角度值γ:γ=α β;

[0046]

步骤4、通过以下公式对步骤3得到的γ进行系统误差校准:

[0047]

u=p1*f(γ)^7 p2*f(γ)^6 p3*f(γ)^5 p4*f(γ)^4 p5*f(γ)^3 p6*f(γ)^2 p7*f(γ) p8

[0048]

其中,f(γ)=a0 a1*cos(q*w) b1*sin(q*w) a2*cos(2*q*w) b2*sin(2*q*w) a3*cos(3*q*w) b3*sin(3*q*w) a4*cos(4*q*w) b4*sin(4*q*w) a5*cos(5*q*w) b5*sin(5*q*w) a6*cos(6*q*w) b6*sin(6*q*w) a7*cos(7*q*w) b7*sin(7*q*w)

[0049]

上述两个公式中,u为校准后的实际旋转角度值,q为理论旋转角度值,a0

……

a7、b1

……

b7、p1

……

p8、w均为曲线拟合后所得曲线系数,为常数。

[0050]

最终得到的u为校准后的实际旋转角度值,其精度可达0.01%甚至更高。

[0051]

上述实施例只是本发明的较佳实施例,并不是对本发明技术方案的限制,只要是不经过创造性劳动即可在上述实施例的基础上实现的技术方案,均应视为落入本发明专利的权利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。