1.本发明涉及一种外挂支撑系统的倒运安装工法,属于起重设备安装技术领域。

背景技术:

2.随着科技进步及施工技术的提高,超高层大型建筑越来越多,目前超高层结构形式多为“混凝土核心筒 外框钢结构”结构体系,施工顺序是核心筒竖向结构领先外框钢结构进行施工,施工中通常会使用起重机进行构件吊装和材料的垂直运输。因此,建筑工业化和工业现代化的进程中起重机的使用是不可缺少的,对起重机的需求也越来越大,同时起重机也日益向大型化、高速化、智能化的方向发展。

3.目前,起重机在拆装时效率低下,而且通常还会使用到辅助吊装装置进行辅助拆装,极为不便,并且在拆装过程中使用的标准节过多,成本较高。

4.因此,如何通过起重机自身将支撑系统倒运到所需要的位置,以此来实现起重机的自顶升需求,实现起重机的简便拆装时本领域技术人员亟待解决的技术问题。

技术实现要素:

5.本发明要解决的技术问题是,针对现有技术不足,提出一种安全可靠、安拆简便的外挂支撑系统的倒运安装工法。

6.本发明为解决上述技术问题提出的技术方案是:一种外挂支撑系统的倒运安装工法,外挂支撑系统包括外挂架、支撑框、第一外挂架撑杆、第二外挂架撑杆、第一墙体埋件连接接头、第二墙体埋件连接接头和第三墙体埋件连接接头,第一墙体埋件连接接头、第二墙体埋件连接接头和第三墙体埋件连接接头自上至下依次与建筑墙体中的墙体埋件固接,外挂架的一侧与第一墙体埋件连接接头通过销轴连接,第一外挂架撑杆的下端与第二墙体埋件连接接头通过销轴连接,第一外挂架撑杆的上端与外挂架靠近建筑墙体的一侧下端通过销轴连接,第二外挂架撑杆的下端与第三墙体埋件连接接头通过销轴连接,第二外挂架撑杆的上端与外挂架远离建筑墙体的一侧下端通过销轴连接,支撑框通过连接螺栓和第一抗剪销与外挂架上端固接;

7.外挂架包括两片对称设置的外挂架单片,两片外挂架单片相互靠近一侧通过外挂架连接螺栓固接;

8.支撑框包括两片对称设置的支撑框单片,两片支撑框单片相互靠近一侧通过支撑框连接螺栓和第二抗剪销固接;

9.该外挂支撑系统的倒运安装工法包括以下步骤:

10.步骤1:将支撑框进行倒运,具体为:

11.步骤s11:将起重机吊钩安装吊索后降至待倒运支撑框处,将吊索与支撑框的其中一片支撑框单片上端两处专用吊耳用卸扣连接;

12.步骤s12:拆卸支撑框单片与外挂架的连接螺栓和第一抗剪销,拆卸支撑框连接螺栓和第二抗剪销;

13.步骤s13:通过起重机吊钩缓慢起升将支撑框单片提升至预定高度;

14.步骤s14:将支撑框单片挂在塔身上,解除支撑框单片上端的吊索;

15.步骤s15:重复步骤s11至步骤s14将另一片支撑框单片挂在起重机的塔身上;

16.步骤s16:将两片支撑框单片通过支撑框连接螺栓和第二抗剪销固接;

17.步骤2:将外挂架进行倒运,具体为:

18.步骤s21:固定第一外挂架撑杆和第二外挂架撑杆与外挂架之间的角度;

19.步骤s22:将起重机吊钩安装吊索后降至待倒运外挂架处,将吊索与外挂架的其中一片外挂架单片上端两处专用吊耳用卸扣连接,拆卸两片外挂架单片之间的外挂架连接螺栓;

20.步骤s23:倒运的外挂架单片,具体为:

21.步骤s231:割除即将倒运的外挂架单片与墙体埋件的第一墙体埋件连接接头、第二墙体埋件连接接头和第三墙体埋件连接接头;

22.步骤s232:通过起重机吊钩将外挂架单片降至地面,拆除切割过的原有第一墙体埋件连接接头、第二墙体埋件连接接头和第三墙体埋件连接接头,安装新的第一墙体埋件连接接头、第二墙体埋件连接接头和第三墙体埋件连接接头;

23.步骤s233:通过起重机吊钩将完成了上一步骤的外挂架单片提升至预定高度;

24.步骤s234:将外挂架单片拉近起重机的塔身后通过手拉葫芦挂住外挂架单片上端的中间吊点;

25.步骤s235:通过起重机的电动葫芦挂住外挂架单片;

26.步骤s236:起重机吊钩缓慢下降同时通过手拉葫芦缓慢将外挂架单片拉近起重机的塔身;

27.步骤s237:拆除吊索与外挂架单片连接的卸扣,通过起重机的电动葫芦将半片外挂架提升至预定位置,使用手拉葫芦固定;

28.步骤s24:重复步骤s22至步骤s23,倒运外挂架的另一片外挂架单片;

29.步骤3:将支撑框分别与两片外挂架单片通过连接螺栓和第一抗剪销固定连接;

30.步骤4:将两片外挂架单片通过外挂架连接螺栓固接;

31.步骤5:通过手拉葫芦微调外挂架使得第一墙体埋件连接接头、第二墙体埋件连接接头和第三墙体埋件连接接头分别与对应的墙体埋件对位;

32.步骤6:将第一墙体埋件连接接头、第二墙体埋件连接接头和第三墙体埋件连接接头分别与对应的墙体埋件进行焊接;

33.步骤7:调整支撑框的顶块顶紧起重机的塔身,外挂支撑系统倒运安装结束。

34.上述技术方案的改进是:步骤s14具体为:将支撑框单片拉近起重机的塔身后通过两只手拉葫芦将支撑框单片挂在塔身上,解除支撑框单片上端的吊索。

35.上述技术方案的改进是:步骤s21具体为:通过手拉葫芦将待倒运外挂架的第一外挂架撑杆和第二外挂架撑杆固定在外挂架下端,从而固定第一外挂架撑杆和第二外挂架撑杆与外挂架之间的角度。

36.上述技术方案的改进是:步骤s235具体为:通过起重机的电动葫芦挂住外挂架单片,电动葫芦挂住的吊点为吊索通过卸扣连接的吊耳处。

37.本发明采用上述技术方案的有益效果是:

38.采用本发明的外挂支撑系统的倒运安装工法可以通过起重机自身将用于起重机内爬的外挂支撑系统倒运到所需要的位置,解决了塔机自顶升过程中外挂支撑系统如何自我移位的问题,以此来实现起重机的自顶升需求,此外挂支撑系统的倒运安装方法安全可靠、安拆简便;同时,塔机不需要使用过多的标准节,塔机随着支撑系统的提高,不断爬升,去除了大量的塔身,节约了资源,具有较强的经济性。

附图说明

39.下面结合附图对本发明作进一步说明:

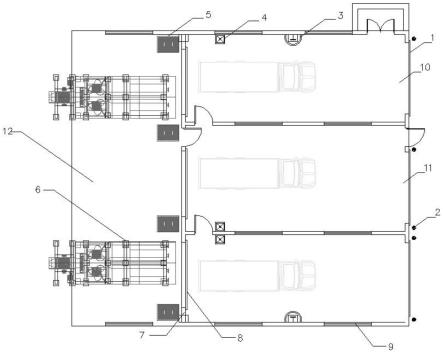

40.图1是本发明实施例中起重机的总装结构示意图;

41.图2是本发明实施例中起重机底部的外挂支撑系统处局部放大结构示意图;

42.图3是本发明实施例中外挂支撑系统中外挂架的结构示意图;

43.图4是本发明实施例中外挂支撑系统中支撑框的结构示意图;

44.图5是本发明实施例中步骤s11的结构示意图;

45.图6是本发明实施例中步骤s13的结构示意图;

46.图7是本发明实施例的步骤s14中通过两只手拉葫芦将支撑框单片挂在塔身上时的结构示意图;

47.图8是本发明实施例的步骤s14中解除支撑框单片上端的吊索后的结构示意图;

48.图9是本发明实施例的步骤s15完成后的结构示意图;

49.图10是本发明实施例中步骤s21的结构示意图;

50.图11是本发明实施例中步骤s22的结构示意图;

51.图12是本发明实施例中步骤s231的结构示意图;

52.图13是本发明实施例中步骤s233的结构示意图;

53.图14是本发明实施例中步骤s234的结构示意图;

54.图15是本发明实施例中步骤s235的结构示意图;

55.图16是本发明实施例中步骤s236的结构示意图;

56.图17是本发明实施例中步骤s237的结构示意图;

57.图18是本发明实施例中步骤s237的俯视结构示意图;

58.其中:1-起重机标准节,2-起重机吊钩,3-第一墙体埋件连接接头,4-第一外挂架撑杆,5-第二墙体埋件连接接头,6-第三墙体埋件连接接头,7-第二外挂架撑杆,8-外挂架,9-支撑框,10-起重机顶升节,11-连接螺栓,12-第一抗剪销,13-外挂架连接螺栓,14-支撑框连接螺栓,15-第二抗剪销,16-手拉葫芦,17-电动葫芦。

具体实施方式

59.实施例

60.本实施例的外挂支撑系统的倒运安装工法,如图1-18所示,其中外挂支撑系统,如图1-4所示,包括外挂架8、支撑框9、第一外挂架撑杆4、第二外挂架撑杆7、第一墙体埋件连接接头3、第二墙体埋件连接接头5和第三墙体埋件连接接头6,第一墙体埋件连接接头3、第二墙体埋件连接接头5和第三墙体埋件连接接头6自上至下依次与建筑墙体中的墙体埋件固接,外挂架8的一侧与第一墙体埋件连接接头3通过销轴连接,第一外挂架撑杆4的下端与

第二墙体埋件连接接头5通过销轴连接,第一外挂架撑杆4的上端与外挂架8靠近建筑墙体的一侧下端通过销轴连接,第二外挂架撑杆7的下端与第三墙体埋件连接接头6通过销轴连接,第二外挂架撑杆7的上端与外挂架8远离建筑墙体的一侧下端通过销轴连接,支撑框9通过连接螺栓11和第一抗剪销12与外挂架8上端固接;

61.外挂架8包括两片对称设置的外挂架单片,两片外挂架单片相互靠近一侧通过外挂架连接螺栓13固接;

62.支撑框9包括两片对称设置的支撑框单片,两片支撑框单片相互靠近一侧通过支撑框连接螺栓14和第二抗剪销15固接。

63.本实施例的外挂支撑系统的倒运安装工法包括以下步骤:

64.步骤1:将支撑框9进行倒运,具体为:

65.步骤s11:如图5所示,将起重机吊钩2安装吊索后降至待倒运支撑框9处,将吊索与支撑框9的其中一片支撑框单片上端两处专用吊耳用卸扣连接;

66.步骤s12:拆卸支撑框单片与外挂架8的连接螺栓11和第一抗剪销12,拆卸支撑框连接螺栓14和第二抗剪销15;

67.步骤s13:如图6所示,通过起重机吊钩2缓慢起升将支撑框单片提升至预定高度;

68.步骤s14:如图7和8所示,将支撑框单片拉近起重机的塔身后通过两只手拉葫芦16将支撑框单片挂在塔身上,解除支撑框单片上端的吊索;

69.步骤s15:如图9所示,重复步骤s11至步骤s14将另一片支撑框单片挂在起重机的塔身上;

70.步骤s16:将两片支撑框单片通过支撑框连接螺栓14和第二抗剪销15固接;

71.步骤2:将外挂架进行倒运,具体为:

72.步骤s21:如图10所示,通过手拉葫芦16将待倒运外挂架8的第一外挂架撑杆4和第二外挂架撑杆4固定在外挂架8下端,从而固定第一外挂架撑杆4和第二外挂架撑杆7与外挂架8之间的角度;

73.步骤s22:如图11所示,将起重机吊钩2安装吊索后降至待倒运外挂架8处,将吊索与外挂架8的其中一片外挂架单片上端两处专用吊耳用卸扣连接,拆卸两片外挂架单片之间的外挂架连接螺栓13;

74.步骤s23:倒运的外挂架单片,具体为:

75.步骤s231:如图12所示,割除即将倒运的外挂架单片与墙体埋件的第一墙体埋件连接接头3、第二墙体埋件连接接头5和第三墙体埋件连接接头6;

76.步骤s232:通过起重机吊钩2将外挂架单片降至地面,拆除切割过的原有第一墙体埋件连接接头3、第二墙体埋件连接接头5和第三墙体埋件连接接头6,安装新的第一墙体埋件连接接头3、第二墙体埋件连接接头5和第三墙体埋件连接接头6;

77.步骤s233:如图13所示,通过起重机吊钩2将完成了上一步骤的外挂架单片提升至预定高度;

78.步骤s234:如图14所示,将外挂架单片拉近起重机的塔身后通过手拉葫芦16挂住外挂架单片上端的中间吊点;

79.步骤s235:如图15所示,通过起重机的电动葫芦17挂住外挂架单片,电动葫芦17挂住的吊点为吊索通过卸扣连接的吊耳处;

80.步骤s236:如图16所示,起重机吊钩2缓慢下降同时通过手拉葫芦16缓慢将外挂架单片拉近起重机的塔身;

81.步骤s237:如图17和18所示,拆除吊索与外挂架单片连接的卸扣,通过起重机的电动葫芦17将半片外挂架提升至预定位置,使用手拉葫芦16固定;

82.步骤s24:重复步骤s22至步骤s23,倒运外挂架的另一片外挂架单片;

83.步骤3:将支撑框9分别与两片外挂架单片通过连接螺栓11和第一抗剪销12固定连接;

84.步骤4:将两片外挂架单片通过外挂架连接螺栓13固接;

85.步骤5:通过手拉葫芦16微调外挂架8使得第一墙体埋件连接接头3、第二墙体埋件连接接头5和第三墙体埋件连接接头6分别与对应的墙体埋件对位;

86.步骤6:将第一墙体埋件连接接头3、第二墙体埋件连接接头5和第三墙体埋件连接接头6分别与对应的墙体埋件进行焊接;

87.步骤7:调整支撑框9的顶块顶紧起重机的塔身,外挂支撑系统倒运安装结束。

88.本实施例的外挂支撑系统的倒运安装工法可以通过起重机自身将用于起重机内爬的外挂支撑系统倒运到所需要的位置,解决了塔机自顶升过程中外挂支撑系统如何自我移位的问题,以此来实现起重机的自顶升需求,此外挂支撑系统的倒运安装方法安全可靠、安拆简便;同时,塔机不需要使用过多的标准节,塔机随着支撑系统的提高,不断爬升,去除了大量的塔身,节约了资源,具有较强的经济性。

89.本发明不局限于上述实施例。凡采用等同替换形成的技术方案,均落在本发明要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。