1.本发明涉及一种火工分离用紧凑型降冲击装置,其主要用于将振动冲击源衔接安装到相应的安装结构上,且能够有效形成充分的减振降冲击效果。。

背景技术:

2.为实现数据的采集、或确保设备的正常运行,许多设备都会配置有相应的精密敏感部件,且由于设备运行、或其他使用需要,设备上一般还配置有相应的振动源,振动源所导致的振动传递至精密敏感部件的安装位置时,会对精密敏感部件的正常使用和使用精度造成影响。比如航天器上一般会固定装置有较多的精密传感器、或数据采集仪器,以便于航天器的正常运行和进行相关数据采集,而且为了实现航天器的相关部件的展开需求,其安装有精密传感器、或数据采集仪器的安装结构上一般还配置有火工分离装置(振动冲击源),火工分离装置工作时产生的爆炸冲击波会使附近的精密敏感部件的使用性能受到影响,严重时甚至导致失效。

3.为降低火工分离装置工作时的爆炸冲击波对附近的精密敏感部件的振动冲击量,现有的做法是:于精密敏感部件与火工分离装置之间的安装平面上进行粒子阻尼器安装,即在安装平面进行隔离腔、或隔离槽设置,然后于隔离腔、或隔离槽内进行阻尼粒子填充,通过阻尼粒子之间的摩擦耗能,以减轻爆炸冲击波对精密敏感部件的振动冲击量。但是,这样一来,就会对精密敏感部件、以及火工分离装置的安装结构造成结构破坏,不仅较为麻烦、且易破坏原有安装结构的结构稳定性;且由于航天器的安装结构的安装面积有限,因此精密敏感部件、以及火工分离装置之间的间距相对较为有限,于有限的安装区域内进行粒子阻尼器设置,不仅难度较大,且效果较为有限。

4.因此,在不破坏航天器的安装结构的基础上,设计一款能够有效将振动冲击源衔接安装到航天器的相应安装结构上,且能够有效提升减振降冲击效果的火工分离用紧凑型降冲击装置是本发明的研究目的。

技术实现要素:

5.针对上述现有技术存在的技术问题,本发明在于提供一种火工分离用紧凑型降冲击装置,该火工分离用紧凑型降冲击装置能够有效解决上述现有技术存在的技术问题。

6.本发明的技术方案是:

7.一种火工分离用紧凑型降冲击装置,包括

8.冲击源安装板,用于将振动冲击源衔接安装到相应的安装结构的安装平面上;

9.若干个第一安装件,均匀设置于所述冲击源安装板背向所述安装结构的一侧,所述第一安装件未连接于冲击源安装板的一侧向上延伸并固定连接于所述振动冲击源上;

10.若干个第二安装件,均匀设置于所述冲击源安装板面向所述安装结构的一侧,所述第二安装件未连接于冲击源安装板的一侧向下延伸并固定装置于所述安装结构的安装平面上;

11.第一粒子阻尼器,包含设置于所述冲击源安装板上的第一粒子安装腔,所述第一粒子安装腔内填充有诸多相应的第一阻尼粒子,所述第一粒子安装腔的容积由距离所述第一安装件近的一端向远的一端递减设置。

12.所述若干个第一安装件均匀设置于所述冲击源安装板的外缘边处,所述若干个第二安装件均匀设置于所述冲击源安装板的中部,且所述第一安装件分别位于相邻两个第二安装件的连接线的垂直中线的位置上。

13.还包括衔接安装板,所述衔接安装板的面积小于所述冲击源安装板的面积,所述第二安装件未连接于冲击源安装板的一侧分别固定装置于所述衔接安装板的中部;所述衔接安装板的四个边角处分别向下固接有相应的第三安装件,所述第三安装件的底部分别固接到所述安装结构的安装平面上。

14.所述第三安装件面向所述第二安装件的一侧分别设置有相应的第二粒子阻尼器,所述第二粒子阻尼器包含设置于所述衔接安装板上的第二粒子安装腔,所述第二粒子安装腔内填充有相应的第二阻尼粒子。

15.所述冲击源安装板包含第一蜂窝芯格,所述第一蜂窝芯格的上、下侧面,以及外围分别通过胶粘方式固接有相应的第一蒙皮;所述衔接安装板包含第二蜂窝芯格,所述第二蜂窝芯格的上、下侧面,以及外围分别通过胶粘方式固接有相应的第二蒙皮。

16.所述第一粒子安装腔和第二粒子安装腔分别为连续设置的第一蜂窝芯格的蜂窝孔、以及连续设置的第二蜂窝芯格的蜂窝孔。

17.所述第一安装件、第二安装件,以及所述第三安装件均分为预埋部和安装部,所述第一蜂窝芯格、第一蒙皮在与所述第一安装件、第二安装件相对应的位置上,以及所述第二蜂窝芯格、第二蒙皮在与所述第三安装件相对应的位置上分别设有相应的安装孔;所述第一安装件、第二安装件、以及所述第三安装件的预埋部分别插设于相应的安装孔内,且第一安装件、第二安装件、以及所述第三安装件的预埋部与相应的安装孔之间分别填充有相应的发泡胶。

18.所述第一安装件与振动冲击源之间、所述第二安装件与衔接安装板之间,以及所述第三安装件与安装结构的安装平面之间分别通过胶粘方式、或螺丝锁紧方式进行固接进行固接。

19.所述第一粒子安装腔围设于所述若干个第一安装件与所述若干个第二安装件之间的冲击源安装板上,所述第一粒子安装腔内填充安装有所述第一阻尼粒子。

20.或者,所述第一粒子安装腔设置于各个第二安装件外围的冲击源安装板上,所述第一粒子安装腔内分别填充安装有所述第一阻尼粒子。

21.本发明的优点:

22.1)本发明在原有的航天器的安装结构的基础上,进一步增设有冲击源安装板,尔后,于冲击源安装板上进行若干个第一安装件和第二安装件安装,通过若干个第一安装件对振动冲击源进行固定安装,再通过若干个第二安装件将安装有振动冲击源的冲击源安装板固定安装到航天器的安装结构的安装平面上。

23.因此,能够在不破坏航天器的安装结构的基础上,有效将振动冲击源衔接安装到航天器的相应安装结构上,且振动冲击源爆炸所产生的爆炸冲击波需经第一安装件传导至冲击源安装板,尔后,再经第二安装件传递至航天器的安装结构上,从而有效延长爆炸冲击

波的传递路径,通过传递过程所形成的能耗即可初步形成减振降冲击效果。加之,本发明于冲击源安装板上进一步设置有第一粒子阻尼器,其可进一步减轻由所述第一安装件传导至第二安装件的振动冲击量,从而能够进一步提升减振降冲击效果。

24.2)在第一安装件的作用下,振动冲击源爆炸所产生的爆炸冲击波经各个第一安装件与冲击源安装板的连接位置向外扩散,为此,本发明进一步将第一粒子阻尼器的第一粒子安装腔的容积设置为:由距离所述第一安装件近的一端向远的一端递减。爆炸冲击波首先传递至靠近第一安装件的位置,经较多的阻尼粒子进行耗能后,爆炸冲击波减弱,并继续扩散;然后再通过较少的阻尼粒子对减弱后的爆炸冲击波进行进一步耗能,以在同等的阻尼粒子量的条件下达到最佳的耗能效果。

25.3)本发明的若干个第一安装件均匀设置于冲击源安装板的外缘边处,而若干个第二安装件则均匀设置于冲击源安装板的中部。因此,能够通过较小规格的冲击源安装板实现对较大规格的振动冲击源的安装,且能够将振动冲击源所产生的振动冲击的传递路径固定为:经第一安装件与冲击源安装板的连接位置向内传递,再由安装机构与第二安装件的连接位置向外扩散,以进一步延长爆炸冲击波的传递路径,从而在能够有效进一步提升减振降冲击效果。且本发明的第一安装件分别位于相邻两个第二安装件的连接线的垂直中线的位置上,因此能够有效确保爆炸冲击波传递至第一粒子阻尼器的均匀性,从而有效进一步提升减振降冲击效果。

26.4)本发明还进一步增设有衔接安装板,衔接安装板的面积小于所述冲击源安装板的面积,第二安装件未连接于冲击源安装板的一侧分别固定装置于所述衔接安装板的中部;衔接安装板的四个边角处分别向下固接有相应的第三安装件,第三安装件的底部分别固接到所述安装结构的安装平面上。

27.通过本发明的第一安装件和第二安装件的排布方式的改进,使本发明能够通过较小规格的冲击源安装板实现对较大规格的振动冲击源的安装,且通过设置于所述冲击源安装板的中部的第二安装件的设置,能够进一步将面积更小的衔接安装板安装到冲击源安装板上,然后再通过设置于衔接安装板的四个边角处的第三安装件实现与安装结构的连接安装。从而在确保安装稳定的前提下,可有效进一步降低本发明的整体安装所需面积,且能够进一步延长爆炸冲击波的传递路径,以进一步提升减振降冲击效果。

28.5)本发明在第三安装件面向第二安装件的一侧分别设置有相应的第二粒子阻尼器,第二粒子阻尼器包含设置于衔接安装板上的第二粒子安装腔,第二粒子安装腔内填充有相应的第二阻尼粒子。

29.由于第三安装件安装于衔接安装板的四个边角处,因此只需于第三安装件面向第二安装件的一侧进行第二粒子阻尼器设置即可,可在第二阻尼粒子的填充量极少的情况下,实现明显有效的耗能效果,以在少量的第二阻尼粒子的作用下,进一步明显提升本发明的减振降冲击效果。

30.6)本发明的冲击源安装板包含第一蜂窝芯格,第一蜂窝芯格的上、下侧面,以及外围分别通过胶粘方式固接有相应的第一蒙皮;衔接安装板包含第二蜂窝芯格,第二蜂窝芯格的上、下侧面,以及外围分别通过胶粘方式固接有相应的第二蒙皮。所述第一粒子安装腔和第二粒子安装腔分别为连续设置的第一蜂窝芯格的蜂窝孔、以及连续设置的第二蜂窝芯格的蜂窝孔。

31.因此,能够在不影响第一粒子阻力器、第二粒子阻力器的设置的基础上,有效通过第一蜂窝芯格和第二蜂窝芯格的介入来确保冲击源安装板和衔接安装板的整体刚性,且能够降低其整体重量,以提升本发明的使用适应性。

32.7)本发明的第一蜂窝芯格、第一蒙皮在与所述第一安装件、第二安装件相对应的位置上,以及第二蜂窝芯格、第二蒙皮在与所述第三安装件相对应的位置上分别设有相应的安装孔;第一安装件、第二安装件、以及所述第三安装件的预埋部分别插设于相应的安装孔内,且第一安装件、第二安装件、以及所述第三安装件的预埋部与相应的安装孔之间分别填充有相应的发泡胶。通过安装孔的设置,能够有效便捷对第一安装件、第二安装件,以及所述第三安装件进行安装,且通过发泡胶的设置,能够有效确保第一安装件、第二安装件,以及所述第三安装件的安装稳定性。

附图说明

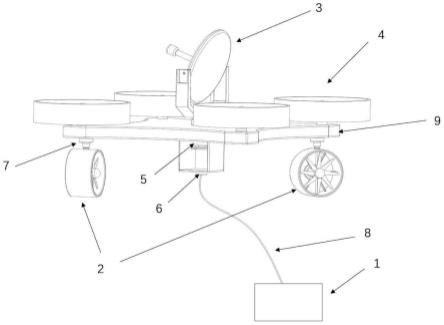

33.图1为本发明的结构示意图。

34.图2为本发明的使用状态图。

35.图3为本发明的冲击源安装板的剖视图。

36.图4为本发明的衔接安装板的剖视图。

37.图5为实施例二的冲击源安装板的剖视图。

38.图6为实施例三的使用状态图。

39.图7为实施例四的冲击源安装板的剖视图。

40.图8为对比例的使用状态图。

41.图9为各个实施例对应的冲击响应谱曲线图。

具体实施方式

42.为了便于本领域技术人员理解,现将实施例结合附图对本发明的结构作进一步详细描述:

43.实施例一:

44.参考图1-4,一种火工分离用紧凑型降冲击装置,包括

45.冲击源安装板1,用于将振动冲击源2衔接安装到相应的安装结构3的安装平面上(本发明的安装结构3为蜂窝板,具体为蜂窝芯格外表面粘接蒙皮,安装结构3未安装振动冲击源2的一侧固定装置有相应的精密敏感部件10);

46.四个第一安装件4,均匀设置于所述冲击源安装板1背向所述安装结构3的一侧,所述第一安装件4未连接于冲击源安装板1的一侧向上延伸并固定连接于所述振动冲击源2上;

47.四个第二安装件5,均匀设置于所述冲击源安装板1面向所述安装结构3的一侧,所述第二安装件5未连接于冲击源安装板1的一侧向下延伸至所述冲击源安装板1的下侧;

48.第一粒子阻尼器6,包含设置于所述冲击源安装板1上的第一粒子安装腔,所述第一粒子安装腔内填充有诸多相应的第一阻尼粒子,所述第一粒子安装腔的容积由距离所述第一安装件4近的一端向远的一端递减设置。

49.所述四个第一安装件4均匀设置于所述冲击源安装板1的外缘边处,所述四个第二

安装件5均匀设置于所述冲击源安装板1的中部,且所述第一安装件4分别位于相邻两个第二安装件5的连接线的垂直中线的位置上。

50.本发明还包括衔接安装板7,所述衔接安装板7的面积小于所述冲击源安装板1的面积,所述第二安装件5未连接于冲击源安装板1的一侧分别固定装置于所述衔接安装板7的中部;所述衔接安装板7的四个边角处分别向下固接有相应的第三安装件8,所述第三安装件8的底部分别固接到所述安装结构3的安装平面上。

51.所述第三安装件8面向所述第二安装件5的一侧分别设置有相应的第二粒子阻尼器9,所述第二粒子阻尼器9包含设置于所述衔接安装板7上的第二粒子安装腔,所述第二粒子安装腔内填充有相应的第二阻尼粒子。

52.所述冲击源安装板1包含第一蜂窝芯格101,所述第一蜂窝芯格101的上、下侧面,以及外围分别通过胶粘方式固接有相应的第一蒙皮102;所述衔接安装板7包含第二蜂窝芯格701,所述第二蜂窝芯格701的上、下侧面,以及外围分别通过胶粘方式固接有相应的第二蒙皮702。

53.所述第一粒子安装腔和第二粒子安装腔分别为连续设置的第一蜂窝芯格101的蜂窝孔、以及连续设置的第二蜂窝芯格701的蜂窝孔。

54.所述第一安装件4、第二安装件5,以及所述第三安装件8均分为预埋部和安装部,所述第一蜂窝芯格101、第一蒙皮102在与所述第一安装件4、第二安装件5相对应的位置上,以及所述第二蜂窝芯格701、第二蒙皮702在与所述第三安装件8相对应的位置上分别设有相应的安装孔;所述第一安装件4、第二安装件5、以及所述第三安装件8的预埋部分别插设于相应的安装孔内,且第一安装件4、第二安装件5、以及所述第三安装件8的预埋部与相应的安装孔之间分别填充有相应的发泡胶。

55.所述第一安装件4与振动冲击源2之间、所述第二安装件5与衔接安装板7之间,以及所述第三安装件8与安装结构3的安装平面之间分别通过胶粘方式方式进行固接。

56.本实施例中,所述第一粒子安装腔围设于所述四个第一安装件4与所述四个第二安装件5之间的冲击源安装板1上,所述第一粒子安装腔内填充安装有所述第一阻尼粒子。

57.实施例二:

58.参考图5,本实施例与实施例一的不同之处在于:所述第一粒子安装腔设置于各个第二安装件5外围的冲击源安装板1上,所述第一粒子安装腔内分别填充安装有所述第一阻尼粒子。

59.需要指出的是,本实施例与实施例一实现原理及产生的技术效果相同,为简要描述,本实施例未提及之处,可参考实施例一中相应内容。

60.实施例三:

61.参考图6,本实施例与实施例一的不同之处在于:本发明未设有衔接安装板7、第三安装件8、以及所述第二粒子阻尼器9,本实施例中,直接将所述第二安装件5未连接于冲击源安装板1的一侧向下延伸并固定装置于所述安装结构3的安装平面上。

62.实施例四:

63.参考图7,本实施例与实施例一的不同之处在于:所述第一粒子安装腔的容积均匀设置。

64.对比例:

65.参考图8,直接将振动冲击源2固定安装到相应的安装结构3的安装平面上,并于所述振动冲击源2外围的安装结构3上进行粒子阻尼器设置。

66.实验数据:

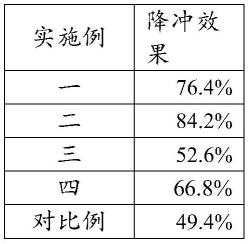

67.将等量的阻尼粒子按实施例一至实施例四、以及对比例的布置方式进行设置,采用等量的振动冲击源2进行爆炸试验,并检测传递至精密敏感部件10的安装位置的振动量,从而有效计算出实施例一至实施例四、以及对比例的降冲效果,具体测试结果如表1所示,其对应的冲击响应谱曲线如图9所示。

[0068][0069]

表1

[0070]

根据表1可知:1)当第一粒子安装腔的容积由距离所述第一安装件4近的一端向远的一端递减设置、且增设有所述衔接安装板7、第三安装件8和第二粒子阻尼器9,且将第一粒子阻尼器的第一粒子安装腔设置于各个第二安装件5外围的冲击源安装板1上时,降冲击效果最佳;2)将第一粒子阻尼器的第一粒子安装腔围设于所述第一安装件4与第二安装件5之间的冲击源安装板1上时次之;3)所述第一粒子安装腔的容积均匀设置时会降低降冲击效果;4)不设置衔接安装板7、第三安装件8和第二粒子阻尼器9的时候,降冲击效果最差,但降冲击效果一样明显优于直接将振动冲击源2固定安装到相应的安装结构3的安装平面上,然后于振动冲击源2外围的安装结构3上进行粒子阻尼器设置的方式。

[0071]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。