一种微胶囊改性ptfe纤维自润滑衬垫及其制备方法

技术领域

1.本发明公开涉及一种织物衬垫及其制备方法,尤其涉及一种微胶囊改性ptfe纤维自润滑衬垫的制备方法。

背景技术:

2.由聚四氟乙烯(ptfe)纤维与增强纤维混合编织并浸渍树脂后固化成型得到的织物衬垫,用于自润滑关节轴承上具有良好的自润滑效果。为充分发挥ptfe纤维和增强纤维的减摩与抗磨协同作用得到性能优异的自润滑衬垫,目前研究人员针对衬垫的编织结构、表面改性、填充改性、微胶囊改性等进行了大量研究,一定程度上均提升了ptfe织物衬垫的摩擦学性能。

3.然而,现有对织物衬垫研究为主的填充改性方法中,常见的聚苯乙烯(ps)、聚砜(psf)等有机材料作为微胶囊填充使得其壳体机械强度低、耐高温性能差,且衬垫中填充颗粒存在分散效果不均匀的问题,衬垫的摩擦学性能、抗磨性能差,不利于衬垫在特种环境中的应用。

技术实现要素:

4.为了解决上述技术问题或者至少部分地解决上述技术问题,本公开提供了一种摩擦系数小,抗磨性能好的微胶囊改性ptfe纤维自润滑衬垫及其制备方法。

5.本发明公开提供了一种微胶囊改性ptfe纤维自润滑衬垫的制备方法,包括如下步骤:

6.(1)制备含油微胶囊:将10g空心碳球加入三口烧瓶,50-100ml的润滑油置于恒压漏斗,将系统抽真空至负压后打开恒压漏斗阀门使润滑油进入;持续保持对三口烧瓶磁力搅拌以及间歇性将系统抽真空至负压36-100小时,抽滤清洗烘干后得到含油微胶囊;

7.(2)制备改性ptfe纤维:将350-400g蒸馏水加热到60-100℃后加入12-15g海藻酸钠搅拌1-6h,冷却后加入150-250gptfe浓缩分散液、0.08-0.12g消泡剂、0.3-1.5g所述含油微胶囊,经混合、搅拌、脱泡、过滤后制得纺丝液,采用湿法纺丝机制得到改性ptfe纤维;

8.(3)配置多次浸渍液:每次配置浸渍液过程为:往烧杯中加入60g酚醛树脂,往烧杯中加入当次设定量的稀释剂搅拌得到当次的浸渍液;稀释剂质量为5-40g,随着配置次序增加稀释剂质量逐渐降;

9.(4)制备改性衬垫:依据浸渍液配置次序依序如下操作:将改性ptfe纤维与芳纶纤维织成的ptfe/芳纶织物浸渍于对应的浸渍液中5-20分钟,取出进行刮涂并烘干得到织物衬垫;

10.对所述织物衬垫进行半固化得到半固化衬垫;将之粘接在关节轴承外圈内表面上,经固化反应得到微胶囊改性ptfe纤维自润滑衬垫。

11.其中,步骤(1)采用的所述空心碳球是通过以下方法制备而成:

12.将3.5ml四丙氧基硅烷加入50-90ml乙醇和水(乙醇与水的体积比为7:1)的混合溶

液中,加入5ml氨水。搅拌15min后依次加入0.3-0.5g间苯二酚和0.7-0.8ml甲醛,反应24h,得到棕色浑浊溶液。离心分离后依次用蒸馏水和乙醇洗涤3次,干燥。然后置于在700℃氮气气氛下碳化8h,并浸入2mol的氢氧化钠中搅拌24h去除硬模板,再依次用蒸馏水和乙醇洗涤三次,干燥后得到所述空心碳球。

13.所述ptfe/芳纶织物是利用全自动剑杆织样机将改性ptfe纤维与芳纶纤维分别当作纬纱与经纱织成的。其中,所述ptfe/芳纶织物的纬密为285根/10cm、经密335根/10cm。所述全自动剑杆织样机为江阴市通源纺机有限公司的sga598型。

14.其中,所述空心碳球为纳米中空介孔碳球,粒径为100-300nm,囊壁的厚度为10-30nm。所述润滑油类型为易乘atf6全合成自动变速箱油。

15.其中,海藻酸钠购自上海麦克林生化科技有限公司,规格为ar,90%,m/g=1:2,m、g为海藻酸钠大分子中的两种不同结构单元。ptfe浓缩分散液购自上海麦克林生化科技有限公司,固含量60%。消泡剂购自上海麦克林生化科技有限公司,为非离子型有机硅消泡剂,黏度参数为:160-200mpa

·

s。

16.优选地,所述的微胶囊改性ptfe纤维自润滑衬垫的制备方法,步骤(1)中抽真空至系统负压的负压值为-0.04~-0.08mpa;以200-350rpm转速保持对三口烧瓶磁力搅拌36-100h,并每隔1-4h进行抽真空操作。

17.优选地,所述的微胶囊改性ptfe纤维自润滑衬垫的制备方法,步骤(1)中采用120-400ml的乙醇或者石油醚进行抽滤洗涤,抽滤清洗时间为2-10分钟,在50-80℃环境中烘干12-24h得到所述含油微胶囊。

18.优选地,所述的微胶囊改性ptfe纤维自润滑衬垫的制备方法,步骤(1)中采用120-500ml的乙醇或者石油醚进行抽滤洗涤,抽滤清洗时间为2-15分钟,在50-80℃环境中烘干12-36h得到所述含油微胶囊。

19.优选地,所述的微胶囊改性ptfe纤维自润滑衬垫的制备方法,步骤(2)中加入ptfe浓缩分散液、消泡剂后,在以200-350rpm搅拌速度下加入0.3-1.5g所述含油微胶囊。

20.优选地,所述的微胶囊改性ptfe纤维自润滑衬垫的制备方法,步骤(3)中所述稀释剂为乙醇、乙二醇、丁醇中的任选一种、两种或三种。

21.优选地,所述的微胶囊改性ptfe纤维自润滑衬垫的制备方法,步骤(3)中在40-220rpm搅拌转速下往烧杯中加入当次设定量的稀释剂,持续搅拌10-25min得到当次的浸渍液。配置浸渍液的次数为4次,第1次加入的稀释剂为25-40g,第2次加入的稀释剂为20-30g、第3次加入的稀释剂为15-25g;第4次加入的稀释剂为5-15g。

22.选地,所述的微胶囊改性ptfe纤维自润滑衬垫的制备方法,步骤(4)中采用刮涂装置进行刮涂,刮涂后置于40-80℃环境中烘干燥5-30min使稀释剂挥发,得到所述织物衬垫。

23.参见图1,图1为本发明所采用的刮涂装置的结构示意图。所述刮涂装置包括一底座,该底座上设置有一表面平整的衬垫放置台,用于放置浸渍后的织物衬垫,该底座的两侧平行设置一对长条状固定凸起部,两个固定凸起部设置有相同的长条状卡槽,该两个长条状卡槽内卡设有可平滑移动的刮涂棒,刮涂棒与衬垫放置台上表面距离为0.4mm;该刮涂棒还设置有一手柄,便于用户推拉所述刮涂棒。该刮涂装置的作用是对浸渍后的织物衬垫进行刮涂,使得保证每次刮涂厚度保持一致;浸渍前织物衬垫厚度为0.32-0.35mm,通过刮涂使厚度保持在0.4mm左右,固化后略微收缩,整体厚度小于0.4mm,一般来说固化后衬垫厚度

变为0.36-0.39mm。

24.优选地,所述的微胶囊改性ptfe纤维自润滑衬垫的制备方法,步骤(4)中将所述织物衬垫置于70-100℃、0.5-0.8mpa环境中进行半固化反应30-120min得所述半固化衬垫。

25.优选地,所述的微胶囊改性ptfe纤维自润滑衬垫的制备方法,步骤(4)中利用酚醛树脂将所述半固化衬垫粘接在所述关节轴承外圈内表面,在120-200℃环境中对所述半固化衬垫进行固化反应100-200min得到所述微胶囊改性ptfe纤维自润滑衬垫。

26.本发明还公开了一种微胶囊改性ptfe纤维自润滑衬垫,所述微胶囊改性ptfe纤维自润滑衬垫由以上所述的微胶囊改性ptfe纤维自润滑衬垫的制备方法制备而成。

27.本发明公开实施例提供的微胶囊改性ptfe纤维自润滑衬垫的制备方法,由于采取真空浸渍的方式将润滑油存储在空心碳球内得到含油微胶囊,然后将其加入ptfe纺丝液体系中,利用湿法纺丝技术得到负载有含油微胶囊的ptfe纤维,再将ptfe纤维与芳纶纤维编织成织物,浸渍酚醛树脂后固化得到微胶囊改性ptfe纤维自润滑衬垫,含油微胶囊均匀分布在ptfe纤维中,ptfe纤维与芳纶纤维相互交织,经酚醛树脂反复浸渍与固定,衬垫均匀性好,摩擦过程中硬质空心含油微胶囊在起到抗磨作用外,还因连续释放润滑油而减小摩擦系数,从而实现抗磨与减摩的双重作用。与现有技术相比本发明的微胶囊改性ptfe纤维自润滑衬垫具有摩擦系数小,抗磨性能好的优点。

附图说明

28.图1为本发明所采用的刮涂装置的结构示意图;

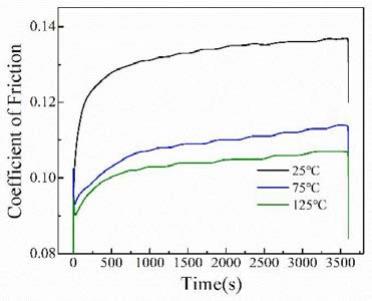

29.图2是实施例1所对应cof图;

30.图3是实施例2所对应cof图;

31.图4是实施例3所对应cof图;

32.图5是实施例4所对应cof图;

33.图6是实施例5所对应cof图;

34.图7是实施例6所对应cof图;

35.图8是实施例7所对应cof图;

36.图9是实施例8所对应cof图;

37.图10是实施例9所对应cof图;

38.图11是对比例1所对应cof图;

39.图12是对比例2所对应cof图。

具体实施方式

40.本发明实施例解决方案主要是:提供一种微胶囊改性ptfe纤维自润滑衬垫的制备方法,采用真空浸渍得到含油微胶囊,以及采用湿法纺丝的方式得到改性纤维,并利用酚醛树脂与稀释剂经浸渍、固化等步骤得到摩擦系数小,抗磨性能好的微胶囊改性ptfe纤维自润滑衬垫。

41.实施例1

42.(1)制备含油微胶囊:将10g空心碳球加入三口烧瓶中,量取75mlatf6润滑油置于恒压漏斗,用真空泵将整个系统抽至-0.06mpa状态,然后打开阀门使润滑油进入;以250rpm

的转速进行磁力搅拌48h,期间每隔2h进行抽真空至-0.06mpa;然后用200ml的乙醇进行抽滤并洗涤5分钟,在60℃烘箱中烘干16h,得到含油微胶囊。

43.(2)制备改性ptfe纤维:将388g蒸馏水加热到70℃后加入12g海藻酸钠搅拌2h,冷却后加入200gptfe浓缩分散液、0.1g消泡剂;然后在260rpm速度搅拌下加入0.6g所述含油微胶囊,经混合、搅拌、脱泡、过滤后制得纺丝液,采用湿法纺丝机制得改性ptfe纤维;

44.(3)编制ptfe/芳纶织物:利用全自动剑杆织样机将所述改性ptfe纤维与芳纶纤维分别当作纬纱与经纱织成ptfe/芳纶织物。所述ptfe/芳纶织物的纬密为285根/10cm、经密335根/10cm。

45.(4)配置3份浸渍液。

46.a、配置第1份浸渍液:在烧杯中倒入60g酚醛树脂,在120rpm的转速下往烧杯中加入35g乙醇,搅拌15min得到第1份浸渍液。

47.b、配置第2份浸渍液:重复执行a,与a不同的是乙醇的添加量为25g,得到第2份浸渍液。

48.c、配置第3份浸渍液:重复执行a,与a不同的是乙醇的添加量为20g,得到第3份浸渍液。

49.(5)制备改性衬垫。

50.a、将ptfe/芳纶织物浸渍于上述配置的第1份浸渍液中10分钟,用刮涂装置刮涂,然后放入60℃烘箱中干燥15min使乙醇挥发。

51.b、重复执行a,与a不同的是将ptfe/芳纶织物浸渍于上述配置的第2份浸渍液中。

52.c、重复执行a,与a不同的是将ptfe/芳纶织物浸渍于上述配置的第3份浸渍液中,得到织物衬垫。

53.d、将所述织物衬垫放入90℃的环境箱中,在0.6mpa的压力下进行半固化60min得到半固化衬垫,将半固化衬垫放入冰箱中储存;利用酚醛树脂将半固化衬垫粘接在关节轴承外圈内表面上,经150℃固化120min得到微胶囊改性ptfe纤维自润滑衬垫。

54.实施例2

55.(1)制备含油微胶囊:将10g空心碳球加入三口烧瓶中,量取50mlatf6润滑油置于恒压漏斗,用真空泵将整个系统抽至-0.08mpa状态,然后打开阀门使润滑油进入;以350rpm的转速进行磁力搅拌72h,期间每隔3h进行抽真空至-0.08mpa;然后用300ml的乙醇进行抽滤并洗涤10分钟,在80℃烘箱中烘干12h,得到含油微胶囊。

56.(2)制备改性ptfe纤维:将350g蒸馏水加热到80℃后加入12g海藻酸钠搅拌4h,冷却后加入150gptfe浓缩分散液、0.12g消泡剂;然后在200rpm速度搅拌下加入0.3g所述含油微胶囊,经混合、搅拌、脱泡、过滤后制得纺丝液,采用湿法纺丝机制得改性ptfe纤维;

57.(3)编制ptfe/芳纶织物:利用全自动剑杆织样机将所述改性ptfe纤维与芳纶纤维分别当作纬纱与经纱织成ptfe/芳纶织物。所述ptfe/芳纶织物的纬密为285根/10cm、经密335根/10cm。

58.(4)配置3份浸渍液。

59.a、配置第1份浸渍液:在烧杯中倒入60g酚醛树脂,在40rpm的转速下往烧杯中加入35g乙二醇,搅拌10min得到第1份浸渍液。

60.b、配置第2份浸渍液:重复执行a,与a不同的是乙二醇的添加量为25g,得到第2份

浸渍液。

61.c、配置第3份浸渍液:重复执行a,与a不同的是乙二醇的添加量为20g,得到第3份浸渍液。

62.(5)制备改性衬垫。

63.a、将ptfe/芳纶织物浸渍于上述配置的第1份浸渍液中15分钟,用刮涂装置刮涂,然后放入80℃烘箱中干燥5min使乙二醇挥发。

64.b、重复执行a,与a不同的是将ptfe/芳纶织物浸渍于上述配置的第2份浸渍液中。

65.c、重复执行a,与a不同的是将ptfe/芳纶织物浸渍于上述配置的第3份浸渍液中,得到织物衬垫。

66.d、将所述织物衬垫放入100℃的环境箱中,在0.7mpa的压力下进行半固化30min得到半固化衬垫,将半固化衬垫放入冰箱中储存;利用酚醛树脂将半固化衬垫粘接在关节轴承外圈内表面上,经120℃固化200min得到微胶囊改性ptfe纤维自润滑衬垫。

67.实施例3

68.(1)制备含油微胶囊:将10g空心碳球加入三口烧瓶中,量取60mlatf6润滑油置于恒压漏斗,用真空泵将整个系统抽至-0.08mpa状态,然后打开阀门使润滑油进入;以320rpm的转速进行磁力搅拌100h,期间每隔4h进行抽真空至-0.08mpa;然后用400ml的乙醇进行抽滤并洗涤2分钟,在70℃烘箱中烘干20h,得到含油微胶囊。

69.(2)制备改性ptfe纤维:将360g蒸馏水加热到90℃后加入12g海藻酸钠搅拌3h,冷却后加入180gptfe浓缩分散液、0.12g消泡剂;然后在250rpm速度搅拌下加入0.6g所述含油微胶囊,经混合、搅拌、脱泡、过滤后制得纺丝液,采用湿法纺丝机制得改性ptfe纤维;

70.(3)编制ptfe/芳纶织物:利用全自动剑杆织样机将所述改性ptfe纤维与芳纶纤维分别当作纬纱与经纱织成ptfe/芳纶织物。所述ptfe/芳纶织物的纬密为285根/10cm、经密335根/10cm。

71.(4)配置3份浸渍液。

72.a、配置第1份浸渍液:在烧杯中倒入60g酚醛树脂,在150rpm的转速下往烧杯中加入40g乙醇,搅拌18min得到第1份浸渍液。

73.b、配置第2份浸渍液:重复执行a,与a不同的是乙醇的添加量为30g,得到第2份浸渍液。

74.c、配置第3份浸渍液:重复执行a,与a不同的是乙醇的添加量为25g,得到第3份浸渍液。

75.(5)制备改性衬垫。

76.a、将ptfe/芳纶织物浸渍于上述配置的第1份浸渍液中5分钟,用刮涂装置刮涂,然后放入40℃烘箱中干燥20min使乙醇挥发。

77.b、重复执行a,与a不同的是将ptfe/芳纶织物浸渍于上述配置的第2份浸渍液中。

78.c、重复执行a,与a不同的是将ptfe/芳纶织物浸渍于上述配置的第3份浸渍液中,得到织物衬垫。

79.d、将所述织物衬垫放入90℃的环境箱中,在0.8mpa的压力下进行半固化90min得到半固化衬垫,将半固化衬垫放入冰箱中储存;利用酚醛树脂将半固化衬垫粘接在关节轴承外圈内表面上,经160℃固化180min得到微胶囊改性ptfe纤维自润滑衬垫。

80.实施例4

81.(1)制备含油微胶囊:将10g空心碳球加入三口烧瓶中,量取90mlatf6润滑油置于恒压漏斗,用真空泵将整个系统抽至-0.08mpa状态,然后打开阀门使润滑油进入;以200rpm的转速进行磁力搅拌85h,期间每隔3h进行抽真空至-0.08mpa;然后用250ml的乙醇进行抽滤并洗涤6分钟,在80℃烘箱中烘干15h,得到含油微胶囊。

82.(2)制备改性ptfe纤维:将370g蒸馏水加热到100℃后加入12g海藻酸钠搅拌2h,冷却后加入200gptfe浓缩分散液、0.1g消泡剂;然后在300rpm速度搅拌下加入0.6g所述含油微胶囊,经混合、搅拌、脱泡、过滤后制得纺丝液,采用湿法纺丝机制得改性ptfe纤维;

83.(3)编制ptfe/芳纶织物:利用全自动剑杆织样机将所述改性ptfe纤维与芳纶纤维分别当作纬纱与经纱织成ptfe/芳纶织物。所述ptfe/芳纶织物的纬密为285根/10cm、经密335根/10cm。

84.(4)配置3份浸渍液。

85.a、配置第1份浸渍液:在烧杯中倒入60g酚醛树脂,在60rpm的转速下往烧杯中加入25g乙醇和乙二醇的混合液,搅拌12min得到第1份浸渍液。

86.b、配置第2份浸渍液:重复执行a,与a不同的是乙醇和乙二醇的混合液的添加量为20g,得到第2份浸渍液。

87.c、配置第3份浸渍液:重复执行a,与a不同的是乙醇和乙二醇的混合液的添加量为15g,得到第3份浸渍液。

88.(5)制备改性衬垫。

89.a、将ptfe/芳纶织物浸渍于上述配置的第1份浸渍液中10分钟,用刮涂装置刮涂,然后放入60℃烘箱中干燥15min使乙醇和乙二醇的混合液挥发。

90.b、重复执行a,与a不同的是将ptfe/芳纶织物浸渍于上述配置的第2份浸渍液中。

91.c、重复执行a,与a不同的是将ptfe/芳纶织物浸渍于上述配置的第3份浸渍液中,得到织物衬垫。

92.d、将所述织物衬垫放入90℃的环境箱中,在0.6mpa的压力下进行半固化60min得到半固化衬垫,将半固化衬垫放入冰箱中储存;利用酚醛树脂将半固化衬垫粘接在关节轴承外圈内表面上,经150℃固化120min得到微胶囊改性ptfe纤维自润滑衬垫。

93.实施例5

94.(1)制备含油微胶囊:将10g空心碳球加入三口烧瓶中,量取75mlatf6润滑油置于恒压漏斗,用真空泵将整个系统抽至-0.06mpa状态,然后打开阀门使润滑油进入;以250rpm的转速进行磁力搅拌48h,期间每隔2h进行抽真空至-0.06mpa;然后用250ml的乙醇进行抽滤并洗涤5分钟,在60℃烘箱中烘干20h,得到含油微胶囊。

95.(2)制备改性ptfe纤维:将388g蒸馏水加热到70℃后加入12g海藻酸钠搅拌2h,冷却后加入200gptfe浓缩分散液、0.1g消泡剂;然后在260rpm速度搅拌下加入0.6g所述含油微胶囊,经混合、搅拌、脱泡、过滤后制得纺丝液,采用湿法纺丝机制得改性ptfe纤维;

96.(3)编制ptfe/芳纶织物:利用全自动剑杆织样机将所述改性ptfe纤维与芳纶纤维分别当作纬纱与经纱织成ptfe/芳纶织物。所述ptfe/芳纶织物的纬密为285根/10cm、经密335根/10cm。

97.(4)配置2份浸渍液。

98.a、配置第1份浸渍液:在烧杯中倒入60g酚醛树脂,在120rpm的转速下往烧杯中加入35g乙醇和丁醇的混合液,搅拌15min得到第1份浸渍液。

99.b、配置第2份浸渍液:重复执行a,与a不同的是乙醇和丁醇的混合液的添加量为25g,得到第2份浸渍液。

100.(5)制备改性衬垫。

101.a、将ptfe/芳纶织物浸渍于上述配置的第1份浸渍液中10分钟,用刮涂装置刮涂,然后放入60℃烘箱中干燥15min使乙醇和丁醇的混合液挥发。

102.b、重复执行a,与a不同的是将ptfe/芳纶织物浸渍于上述配置的第2份浸渍液中,得到织物衬垫。

103.d、将所述织物衬垫放入90℃的环境箱中,在0.6mpa的压力下进行半固化60min得到半固化衬垫,将半固化衬垫放入冰箱中储存;利用酚醛树脂将半固化衬垫粘接在关节轴承外圈内表面上,经150℃固化120min得到微胶囊改性ptfe纤维自润滑衬垫。

104.实施例6

105.(1)制备含油微胶囊:将10g空心碳球加入三口烧瓶中,量取80mlatf6润滑油置于恒压漏斗,用真空泵将整个系统抽至-0.06mpa状态,然后打开阀门使润滑油进入;以250rpm的转速进行磁力搅拌48h,期间每隔2h进行抽真空至-0.06mpa;然后用250ml的乙醇进行抽滤并洗涤6分钟,在70℃烘箱中烘干18h,得到含油微胶囊。

106.(2)制备改性ptfe纤维:将388g蒸馏水加热到70℃后加入12g海藻酸钠搅拌2h,冷却后加入200gptfe浓缩分散液、0.1g消泡剂;然后在260rpm速度搅拌下加入0.6g所述含油微胶囊,经混合、搅拌、脱泡、过滤后制得纺丝液,采用湿法纺丝机制得改性ptfe纤维;

107.(3)编制ptfe/芳纶织物:利用全自动剑杆织样机将所述改性ptfe纤维与芳纶纤维分别当作纬纱与经纱织成ptfe/芳纶织物。所述ptfe/芳纶织物的纬密为285根/10cm、经密335根/10cm。

108.(4)配置4份浸渍液:

109.a、配置第1份浸渍液:在烧杯中倒入60g酚醛树脂,在120rpm的转速下往烧杯中加入35g乙二醇和丁醇的混合液,搅拌15min得到第1份浸渍液。

110.b、配置第2份浸渍液:重复执行a,与a不同的是乙二醇和丁醇的混合液的添加量为30g,得到第2份浸渍液。

111.c、配置第3份浸渍液:重复执行a,与a不同的是乙二醇和丁醇的混合液的添加量为15g,得到第3份浸渍液。

112.d、配置第4份浸渍液:重复执行a,与a不同的是乙二醇和丁醇的混合液的添加量为5g,得到第4份浸渍液。

113.(5)制备改性衬垫。

114.a、将ptfe/芳纶织物浸渍于上述配置的第1份浸渍液中10分钟,用刮涂装置刮涂,然后放入60℃烘箱中干燥15min使乙二醇和丁醇的混合液挥发。

115.b、重复执行a,与a不同的是将ptfe/芳纶织物浸渍于上述配置的第2份浸渍液中。

116.c、重复执行a,与a不同的是将ptfe/芳纶织物浸渍于上述配置的第3份浸渍液中,得到织物衬垫。

117.d、将所述织物衬垫放入90℃的环境箱中,在0.6mpa的压力下进行半固化60min得

到半固化衬垫,将半固化衬垫放入冰箱中储存;利用酚醛树脂将半固化衬垫粘接在关节轴承外圈内表面上,经150℃固化120min得到微胶囊改性ptfe纤维自润滑衬垫。

118.实施例7

119.(1)制备含油微胶囊:将10g空心碳球加入三口烧瓶中,量取55mlatf6润滑油置于恒压漏斗,用真空泵将整个系统抽至-0.06mpa状态,然后打开阀门使润滑油进入;以250rpm的转速进行磁力搅拌48h,期间每隔1h进行抽真空至-0.06mpa;然后用400ml的乙醇进行抽滤并洗涤5分钟,在60℃烘箱中烘干24h,得到含油微胶囊。

120.(2)制备改性ptfe纤维:将388g蒸馏水加热到90℃后加入12g海藻酸钠搅拌4h,冷却后加入180gptfe浓缩分散液、0.08g消泡剂;然后在260rpm速度搅拌下加入0.9g所述含油微胶囊,经混合、搅拌、脱泡、过滤后制得纺丝液,采用湿法纺丝机制得改性ptfe纤维;

121.(3)编制ptfe/芳纶织物:利用全自动剑杆织样机将所述改性ptfe纤维与芳纶纤维分别当作纬纱与经纱织成ptfe/芳纶织物。所述ptfe/芳纶织物的纬密为285根/10cm、经密335根/10cm。

122.(4)配置3份浸渍液。

123.a、配置第1份浸渍液:在烧杯中倒入60g酚醛树脂,在180rpm的转速下往烧杯中加入40g丁醇,搅拌25min得到第1份浸渍液。

124.b、配置第2份浸渍液:重复执行a,与a不同的是丁醇的添加量为30g,得到第2份浸渍液。

125.c、配置第3份浸渍液:重复执行a,与a不同的是丁醇的添加量为25g,得到第3份浸渍液。

126.(5)制备改性衬垫。

127.a、将ptfe/芳纶织物浸渍于上述配置的第1份浸渍液中20分钟,用刮涂装置刮涂,然后放入60℃烘箱中干燥15min使丁醇挥发。

128.b、重复执行a,与a不同的是将ptfe/芳纶织物浸渍于上述配置的第2份浸渍液中。

129.c、重复执行a,与a不同的是将ptfe/芳纶织物浸渍于上述配置的第3份浸渍液中,得到织物衬垫。

130.d、将所述织物衬垫放100℃的环境箱中,在0.6mpa的压力下进行半固化90min得到半固化衬垫,将半固化衬垫放入冰箱中储存;利用酚醛树脂将半固化衬垫粘接在关节轴承外圈内表面上,经120℃固化120min得到微胶囊改性ptfe纤维自润滑衬垫。

131.实施例8

132.(1)制备含油微胶囊:将10g空心碳球加入三口烧瓶中,量取60mlatf6润滑油置于恒压漏斗,用真空泵将整个系统抽至-0.06mpa状态,然后打开阀门使润滑油进入;以350rpm的转速进行磁力搅拌96h,期间每隔2h进行抽真空至-0.06mpa;然后用500ml的乙醇进行抽滤并洗涤15分钟,在60℃烘箱中烘干16h,得到含油微胶囊。

133.(2)制备改性ptfe纤维:将388g蒸馏水加热到80℃后加入12g海藻酸钠搅拌2h,冷却后加入200gptfe浓缩分散液、0.12g消泡剂;然后在260rpm速度搅拌下加入0.9g所述含油微胶囊,经混合、搅拌、脱泡、过滤后制得纺丝液,采用湿法纺丝机制得改性ptfe纤维;

134.(3)编制ptfe/芳纶织物:利用全自动剑杆织样机将所述改性ptfe纤维与芳纶纤维分别当作纬纱与经纱织成ptfe/芳纶织物。所述ptfe/芳纶织物的纬密为285根/10cm、经密

335根/10cm。

135.(4)配置4份浸渍液。

136.a、配置第1份浸渍液:在烧杯中倒入60g酚醛树脂,在200rpm的转速下往烧杯中加入30g乙醇,搅拌15min得到第1份浸渍液。

137.b、配置第2份浸渍液:重复执行a,与a不同的是乙醇的添加量为25g,得到第2份浸渍液。

138.c、配置第3份浸渍液:重复执行a,与a不同的是乙醇的添加量为15g,得到第3份浸渍液。

139.d、配置第4份浸渍液:重复执行a,与a不同的是乙醇的添加量为5g,得到第4份浸渍液。

140.(5)制备改性衬垫。

141.a、将ptfe/芳纶织物浸渍于上述配置的第1份浸渍液中30分钟,用刮涂装置刮涂,然后放入70℃烘箱中干燥20min使乙醇挥发。

142.b、重复执行a,与a不同的是将ptfe/芳纶织物浸渍于上述配置的第2份浸渍液中。

143.c、重复执行a,与a不同的是将ptfe/芳纶织物浸渍于上述配置的第3份浸渍液中,得到织物衬垫。

144.d、重复执行a,与a不同的是将ptfe/芳纶织物浸渍于上述配置的第4份浸渍液中,得到织物衬垫。

145.e、将所述织物衬垫放入90℃的环境箱中,在0.9mpa的压力下进行半固化70min得到半固化衬垫,将半固化衬垫放入冰箱中储存;利用酚醛树脂将半固化衬垫粘接在关节轴承外圈内表面上,经180℃固化120min得到微胶囊改性ptfe纤维自润滑衬垫。

146.实施例9

147.(1)制备含油微胶囊:将10g空心碳球加入三口烧瓶中,量取75mlatf6润滑油置于恒压漏斗,用真空泵将整个系统抽至-0.06mpa状态,然后打开阀门使润滑油进入;以250rpm的转速进行磁力搅拌72h,期间每隔2h进行抽真空至-0.06mpa;然后用400ml的乙醇进行抽滤并洗涤10分钟,在60℃烘箱中烘干36h,得到含油微胶囊。

148.(2)制备改性ptfe纤维:将388g蒸馏水加热到100℃后加入15g海藻酸钠搅拌6h,冷却后加入200gptfe浓缩分散液、0.1g消泡剂;然后在260rpm速度搅拌下加入1.5g所述含油微胶囊,经混合、搅拌、脱泡、过滤后制得纺丝液,采用湿法纺丝机制得改性ptfe纤维;

149.(3)编制ptfe/芳纶织物:利用全自动剑杆织样机将所述改性ptfe纤维与芳纶纤维分别当作纬纱与经纱织成ptfe/芳纶织物。所述ptfe/芳纶织物的纬密为285根/10cm、经密335根/10cm。

150.(4)配置3份浸渍液。

151.a、配置第1份浸渍液:在烧杯中倒入60g酚醛树脂,在220rpm的转速下往烧杯中加入30g乙醇和丁醇的混合液,搅拌12min得到第1份浸渍液。

152.b、配置第2份浸渍液:重复执行a,与a不同的是乙醇和丁醇的混合液的添加量为25g,得到第2份浸渍液。

153.c、配置第3份浸渍液:重复执行a,与a不同的是乙醇和丁醇的混合液的添加量为15g,得到第3份浸渍液。

154.(5)制备改性衬垫。

155.a、将ptfe/芳纶织物浸渍于上述配置的第1份浸渍液中10分钟,用刮涂装置刮涂,然后放入60℃烘箱中干燥15min使乙醇和丁醇的混合液挥发。

156.b、重复执行a,与a不同的是将ptfe/芳纶织物浸渍于上述配置的第2份浸渍液中。

157.c、重复执行a,与a不同的是将ptfe/芳纶织物浸渍于上述配置的第3份浸渍液中,得到织物衬垫。

158.d、将所述织物衬垫放入70℃的环境箱中,在0.9mpa的压力下进行半固化100min得到半固化衬垫,将半固化衬垫放入冰箱中储存;利用酚醛树脂将半固化衬垫粘接在关节轴承外圈内表面上,经170℃固化200min得到微胶囊改性ptfe纤维自润滑衬垫。

159.对比例1

160.(1)制备ptfe纤维:将400g蒸馏水加热到70℃后加入12g海藻酸钠搅拌1h,冷却后加入200gptfe浓缩分散液、0.1g消泡剂;然后在230rpm速度搅拌下加入1.5g空心碳球,经混合、搅拌、脱泡、过滤后制得纺丝液,采用湿法纺丝机制得处理后的ptfe纤维;

161.(2)利用全自动剑杆织样机将处理后的ptfe纤维与芳纶纤维分别以纬纱与经纱织成ptfe/芳纶织物,纬密与经密分别为285根/10cm和335根/10cm;

162.(3)配置3份浸渍液。

163.a、配置第1份浸渍液:在烧杯中倒入60g酚醛树脂,在150rpm的转速下往烧杯中加入35g乙二醇,搅拌10min得到第1份浸渍液。

164.b、配置第2份浸渍液:重复执行a,与a不同的是乙二醇的添加量为25g,得到第2份浸渍液。

165.c、配置第3份浸渍液:重复执行a,与a不同的是乙二醇的添加量为20g,得到第3份浸渍液。

166.(4)制备衬垫。

167.a、将ptfe/芳纶织物浸渍于上述配置的第1份浸渍液中20分钟,用刮涂装置刮涂,然后放入70℃烘箱中干燥20min使乙二醇挥发。

168.b、重复执行a,与a不同的是将ptfe/芳纶织物浸渍于上述配置的第2份浸渍液中。

169.c、重复执行a,与a不同的是将ptfe/芳纶织物浸渍于上述配置的第3份浸渍液中,得到织物衬垫。

170.d、将所述织物衬垫放入80℃的环境箱中,在0.8mpa的压力下进行半固化70min得到半固化衬垫,将半固化衬垫放入冰箱中储存;利用酚醛树脂将半固化衬垫粘接在关节轴承外圈内表面上,经150℃固化120min得到处理后的ptfe纤维自润滑衬垫。

171.对比例2

172.(1)利用全自动剑杆织样机将纯ptfe纤维与芳纶纤维分别以纬纱与经纱织成ptfe/芳纶织物,纬密与经密分别为285根/10cm和335根/10cm;

173.(2)配置3份浸渍液。

174.a、配置第1份浸渍液:在烧杯中倒入60g酚醛树脂,在120rpm的转速下往烧杯中加入30g乙二醇,搅拌10min得到第1份浸渍液。

175.b、配置第2份浸渍液:重复执行a,与a不同的是乙二醇的添加量为25g,得到第2份浸渍液。

176.c、配置第3份浸渍液:重复执行a,与a不同的是乙二醇的添加量为20g,得到第3份浸渍液。

177.(3)制备衬垫。

178.a、将ptfe/芳纶织物浸渍于上述配置的第1份浸渍液中5分钟,用刮涂装置刮涂,然后放入60℃烘箱中干燥5min使乙二醇挥发。

179.b、重复执行a,与a不同的是将ptfe/芳纶织物浸渍于上述配置的第2份浸渍液中。

180.c、重复执行a,与a不同的是将ptfe/芳纶织物浸渍于上述配置的第3份浸渍液中,得到织物衬垫。

181.d、将所述织物衬垫放入90℃的环境箱中,在0.6mpa的压力下进行半固化60min得到半固化衬垫,将半固化衬垫放入冰箱中储存;利用酚醛树脂将半固化衬垫粘接在关节轴承外圈内表面上,经170℃固化100min得到处理后ptfe纤维自润滑衬垫。

182.对实施例1-9及对比例1-2中制得的自润滑衬垫进行厚度及摩擦学性能测试,其中厚度以数显游标卡尺进行表征;摩擦系数以往复摩擦试验机在不同温度下进行测试,其中磨损的值以摩擦过程中钢球下降的深度即磨痕深度进行表征,测试条件为负载20n,频率3hz,行程6mm,时间60min,相关结果如下:

183.表1:

[0184][0185][0186]

根据表1的数据可知实施例1摩擦系数最低,同时具有较好的耐磨性能;实施例2中,改性纤维中含油微胶囊含量减少,摩擦系数略有增大。浸渍液由酚醛树脂及稀释剂组成,其粘度大小及浸渍次数会影响衬垫厚度,但由于含油微胶囊在改性纤维中均匀分布,因此整体对摩擦性能影响较小,如实施例3-6。此外,随着改性纤维中含油微胶囊含量增大,尽管摩擦过程中释放的油液也增多,但此时无机颗粒过多,无法形成良好的ptfe润滑膜,因此实施例7-9相比其他实施例,其摩擦系数增大,但磨损减小。对比例1加入的是不含油微胶囊,摩擦性能一般。对比例2最显著特征是磨损较为严重,因其ptfe纤维中缺少起抗磨作用的无机壳材。因此由表1的数据可知本发明提供的微胶囊改性ptfe纤维自润滑衬垫具有摩擦系数小,抗磨性能好的优点。

[0187]

应当理解的是,本发明可用其他的不违背本发明的精神或主要特征的具体形式来概述。因此,无论从哪一点来看,本发明的上述实施例只能认为是对本发明的说明而不能限

制本发明,权利要求书指出了本发明的范围,而上述的说明并未指出本发明的范围,因此在与本发明的权利要求书相当的含义和范围内的任何改变,都应认为是包括在权利要求书的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。