1.本发明涉及光纤陀螺领域,尤其涉及一种光纤陀螺的标度因数误差分析方法。

背景技术:

2.光纤陀螺是一种基于sagnac效应的光纤角速率传感器,具有体积小、精度高、全固态、使用寿命长、动态范围大等优点。随着光纤陀螺应用日益广泛,其关键性能指标随着使用时间加长逐步退化问题逐渐显露出来。例如,光纤陀螺的标度因数又可称为刻度因子,是指光纤陀螺的输出量与输入角速率的比值。这个比值是用一特定的直线斜率表示的,该直线是根据整个输入角速率范围内测得的输入、输出数据,用最小二乘法拟合求得。近年来光纤陀螺的标度因数的退化问题日益突出,逐渐成为制约光纤陀螺长期可靠性的瓶颈。因此,目前急需找到一种可用于分析光纤陀螺的标度因数误差的方法。

技术实现要素:

3.有鉴于此,本发明提供了一种光纤陀螺的标度因数误差分析方法,解决无法精确确定光纤陀螺的标度因数误差与光纤陀螺的参数之间关系的问题。

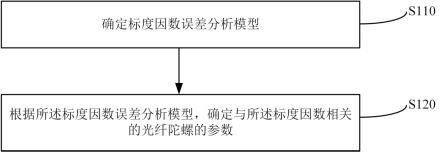

4.本发明提供了一种光纤陀螺的标度因数误差分析方法,所述方法包括:确定标度因数误差分析模型;根据所述标度因数误差分析模型,确定与所述标度因数相关的光纤陀螺的参数。

5.本发明提供的技术方案,通过确定标度因数误差分析模型;根据所述标度因数误差分析模型,确定与所述标度因数相关的光纤陀螺的参数,从而解决了现有技术中无法精确确定光纤陀螺的标度因数误差与光纤陀螺的参数之间关系的问题。

附图说明

6.图1为本发明实施例提供的光纤陀螺的标度因数随温度变化的曲线图;图2为本发明实施例提供的光纤陀螺的标度因数误差分析方法的流程图。

具体实施方式

7.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

8.另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部内容。在更加详细地讨论示例性实施例之前应当提到的是,一些示例性实施例被描述成作为流程图描绘的处理或方法。虽然流程图将各项操作(或步骤)描述成顺序的处理,但是其中的许多操作可以被并行地、并发地或者同时实施。此外,各项操作的顺序可以被重新安排。当其操作完成时所述处理可以被终止,但是还可以具有未包括在附图中的附加步骤。所述处理可以对应于方法、函数、规程、子例程、子程序等等。

9.光纤陀螺是一种基于sagnac效应的光纤角速率传感器,基于光纤陀螺的捷联式惯性导航系统已被广泛应用于航天航空、舰艇导航等领域。随着光纤陀螺技术的进步,系统应用的逐步推广,高精度光纤陀螺的应用需求日益迫切,尤其是在一些长航时高精度水面、水下应用场合,要求光纤陀螺不仅精度高还要求陀螺连续可靠工作。随着光纤陀螺应用日益广泛,其关键性能指标随着使用时间加长逐步退化问题逐渐显露出来。在本发明实施例中,对百余只光纤陀螺样本进行长期变温试验发现:光纤陀螺标度因数随时间缓慢退化直至超差是客观存在的。在极端情况下,光纤陀螺的标度因数随时间变化的超差量达到数百ppm。该劣化过程与光纤陀螺环圈的光纤和胶体材料有必然联系。

10.经试验发现光纤陀螺的标度因数和温度之间有某种线性回归规律性。图1为本发明实施例提供的光纤陀螺的标度因数随温度变化的曲线。图1中的横坐标表示温度,纵坐标表示光纤陀螺的标度因数。如图1所示,光纤陀螺除了在高低温过程中其标度因数的稳定性发生变化,而且在某些温度点上其标度因数的重复性会随着测试次数的增加逐渐离散化。标度因数重复性丧失也是光纤陀螺标度因数劣化的突出表现。上述标度因数性能劣化情况将导致陀螺技战指标超差,严重制约光纤陀螺系统的进一步推广应用。近年来光纤陀螺标度因数退化问题日益突出,逐渐成为制约光纤陀螺长期可靠性的瓶颈。加之,上述光纤陀螺标度性能退化问题往往在实际系统应用过程中表现出来,涉及到光纤陀螺工艺以及材料性能等诸多交叉领域,国内外针对光纤陀螺标度因数长期稳定性方面机理分析鲜有公开,常见的标度因数误差模型为线性拟合模型或者隐性的仿真建模模型,上述模型对分析标度超差问题的机理定位不够直观清晰,尚未并得到业内的共识。标度因数误差分析及长时间稳定性研究一直业内的薄弱点,急需深入分析并推导直接的理论误差方程。

11.通过深入分析标度因数误差机理,本发明实施例提供了一种圆形光纤陀螺的标度因数误差分析方法。该方法利用标度因数误差分析模型对光纤陀螺的标度因数进行分析。

12.图2为本发明实施例提供的光纤陀螺的标度因数误差分析方法的流程图。如图2所示,所述方法包括如下步骤。

13.步骤s110,确定标度因数误差分析模型。

14.步骤s120,根据所述标度因数误差分析模型,确定与所述标度因数相关的光纤陀螺的参数。

15.通过本发明实施例公开的上述方案,解决了现有技术中无法精确确定光纤陀螺的标度因数误差与光纤陀螺的参数之间关系的问题。

16.示例性地,该误差模型满足等式关系,其中输出参数为标度误差,输入参数包含环圈等效线胀系数、温度变化以及波长变化,输出与输入符合线性关系,具体地,表示所述光纤陀螺的标度因数,表示所述光纤陀螺的标度因数误差,γ表示所述光纤陀螺的环圈的等效线胀系数,表示所述光纤陀螺所处的温度变化,表示所述光纤陀螺的环圈热应力诱导标度因数误差,以及表示光源波长变化率所诱导的标度因数误差。在此基础上通过某光纤环圈标度因数误差实验验证该模型的正确性。上述模型的应用条件是光纤环圈为环形,光纤环圈组成材料在横截面上具有物料均匀分布关系。此外,应用条件又不完全限定于环形光纤环圈,对于

组成材料横截面均匀且关于中心对应的敏感环也具有适用性。

17.光纤陀螺的标度因数表达式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)其中,l表示光纤环圈的长度,c表示光在真空中的传播速度,以及表示光的波长。

18.通常光纤陀螺环圈为正圆形环圈,加入上述公式(1),结合数学分析得到公式(2)。

19.ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)单位为ppm(百万分之一),其中d表示所述光纤陀螺的环圈直径,表示所述光纤陀螺的环圈直径变化量。公式(2)是环形光纤陀螺环圈标度因数误差基础方程,表明标度因数稳定性误差与环圈直径变化以及波长变化线性相关。环圈在热环境下由于热应力作用,其尺寸会发生变化,此外由于长期存储或者老化过程中环圈折射率以及色散等因素会导致导波波长发生变化。由公式(2)可知,要想改善标度因数稳定性,必须从根本上降低环圈尺寸变化和波长变化。除此之外,光源本身的平均波长也会发生变化,特别是对于测试系统中的光源,也会影响对环圈波长评价。实践过程中发现由于材料的热胀冷缩特性导致环圈尺寸变形导致的变化远远大于光源波长的波动。虽然光纤环圈的直径是个基本几何量,但其变化极其微弱不易计量,所以为了进一步定位更为本质的物理量影响因素,需要对公式(2)进一步分析推导。有一点需要特别注意,光纤陀螺环圈中的光纤黏胶剂体通常为树脂材料,该材料并非刚体通常会有玻璃转化点,在玻璃转化点附近表现黏弹性。为此通过胶体设计使得胶体玻璃化转变温度区不在陀螺工作温度区间内,整个环圈仍然可以视为刚体。也就是说,假设所采用的胶体材料在陀螺工作区间没有玻璃化区,结合材料力学理论以及热应力关系方程,经过分析推导可以得出公式(3),

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)其中γ为环圈的等效线胀系数,t为温度。公式(3)是本发明实施例通过巧妙计算推导提出的环形光纤陀螺在非玻璃转化区内的标度因数误差方程,也称之为环形光纤陀螺标度因数误差分析模型。该误差方程包括两部分,第一项是环圈热应力诱导标度因数误差,第二项为光源波长变化率诱导误差项。上述误差方程表明环圈直径的变化可以从环圈的等效线胀系数反映,不失一般性对于环圈外形不规则情况下,可以通过测量温度变化和线胀系数可以预估标度误差,这对于我们分析胶体等材料物理参数对标度因数误差影响以及评估变温条件下标度因数长期稳定性具有实际指导意义。

20.通过该方程可直接评估变温条件下光纤陀螺的标度因数的长期稳定性。而且不仅局限于评价光纤陀螺的标度因数稳定性和可靠性,还可以通过已知光纤陀螺的线胀系数和标度因数变化推知光源波长变化率。

21.为了验证上述误差模型的正确性,特开展了针对实际环圈的制作和陀螺标度因数误差测试以便验证误差模型的正确性。

22.实验实施过程如下所述;首先获得光纤的纤芯包层及涂覆层胶水参数如下表1所示:表1

光纤环圈中纤芯石英线胀系数通常为0.5*10-6

/℃,在光纤纤芯有涂覆层和固化胶水通常为低线胀树脂(其线胀系数约为10*10-6

/℃),假设绕环过程中光纤均匀排布,光纤和光纤(80μm/135μm)中紧密排布,所有空隙均由胶体和纤芯按照横截面均匀排布。按照体积分数计算等效线胀系数γ为7.4*10-6

/℃。带入公式(3),按照模型预测,仅环圈线胀系数导致的标度因数误差为14.8ppm/℃;为了验证上述实验正确性,将光纤环圈置于带有速率转台的温箱中,而将陀螺光源置于恒温基座(如典型温度误差不超过

±

0.5℃),目的是保证光源波长变化不受温度影响。设波长随温度变化按线性分布评估,在高精度光纤陀螺光源在恒温条件下光源波长变化可以控制在1ppm(10-6

)以内,光源对标度因数误差影响相远小于环圈受温度变化影响,即光源影响可以忽略。

23.环圈变温标度因数测试数据及结果处理表如下表2所示:表2从上表可见,当光纤环圈处于不同温度时,光纤陀螺的环圈的标度因数各不相同,比如在第一行中,-40℃下的环圈标度因数为25537.1,-20℃下的环圈标度因数为25546.2。

24.当光纤环圈处于相同的温度时,在不同试验下得到的环圈标度因数也各不相同,比如在第二列(温度为-40℃)中,第一组试验得到的环圈标度因数为25537.1,第二组试验得到的环圈标度因数为25537.8。

25.光纤陀螺的环圈的标度因数指的是光纤陀螺的输出量减去零偏后与输入角速率(输入角速率的单位为

゜

/s,其表示光纤陀螺在1秒内转动的角度)的比值,其通常是用某一特定直线的斜率表示,该直线是根据输入角速率范围内测量得到的输入数据和输出数据,利用最小二乘法拟合得到的。

26.此外,光纤陀螺的环圈标度因数的单位为 /(

゜

/s),代表当输入角速率为1

°

/s时,光纤陀螺的输出所对应的数字量值。通常情况下为了叙述方便,标度因数的单位可以省略,仅以具体数字量表示。

27.根据上述表2,可计算得到相邻温度点下环圈的标度因数数据变化。以计算第一列和第二列的环圈标度因数数据变化为例,说明计算标度因数数据变化的步骤包括如下操

作:第一步,计算得到第一列标度因数的平均值和第二列标度因数平均值的差值;第一列-40℃时四组试验得到的标度因数的平均值为(25537.1 25537.8 25537.1 25537.4) / 4 = 25537.35 1,第二列-20℃时四组试验得到的标度因数的平均值为(25546.2 25546.7 25546.2 25546.0) / 4 = 25546.275;计算第一列标度因数的平均值与第二列标度因数的平均值之差为25546.275-25537.35 = 8.9251;第二步,将该平均值之差除以第一列标度因数的平均值;按照上述步骤计算得到8.925 / 25537.35 = 0.000349488;第三步,将第二步中结果除以两列的温度差,得到平均每摄氏度下的标度因数变化值,并将该结果乘以106,从而将该标度因数变化值转换为标度因数变化ppm量值;按照上述步骤计算得到第一列和第二列的环圈标度因数数据变化为0.000349488 * 10

6 / (-20

ꢀ‑ꢀ

(-40))=17.4 ppm/℃(小数点后保留一位即可)。

28.按照上述计算过程,可得到第二列和第三列的环圈标度因数数据变化为16.4 ppm/℃,第三列和第四列的环圈标度因数数据变化为14.5 ppm/℃,第四列和第五列的环圈标度因数数据变化为12.1 ppm/℃,以及第五列和第六列的环圈标度因数数据变化为14.5 ppm/℃。

29.环圈引起的标度因数变化总的平均值约为(17.4 16.4 14.5 12.1 14.5)/5=15.0ppm/℃,与模型预测环圈导致的标度因数误差14.8ppm/℃接近,平均偏差0.2 ppm/℃,即模型偏差不超过13.5%,较高准确率地验证理论模型的正确性。

30.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。