1.本发明属于污水处理技术领域,特别涉及集约化自循环富集微生物综合曝气污水处理池及其工法。

背景技术:

2.在污水处理中常会用到曝气工艺,通过曝气技术中的气体搅动,使得污水中需氧生物进行工作,由此达到污水净化或达标处理的目的。现有的厌氧好氧工艺里,存在着对氧气的利用率低、微生物富集量贫乏以及污水过程反应少等问题,而且对于一般的污水处理池应用空间大且单池的作用效率低,进而不能高效的节地的对污水进行处理。由此需要提供一种利用空间小、能耗低、反应效率高、对微生物可大量富集且能在池内进行自循环处理的处理池和对应的施工方法。

技术实现要素:

3.本发明提供了集约化自循环富集微生物综合曝气污水处理池及其工法,用以解决污水处理池的集约化布置、强化综合反应、自循环处理、微生物大量富集、多级氧化处理以及快速高效澄清等技术问题。

4.为实现上述目的,本发明采用如下技术方案:集约化自循环富集微生物综合曝气污水处理池,包含厌氧反应池、与厌氧反应池连接的强化综合反应池、与强化综合反应池连接的多级好氧反应池以及与多级好氧反应池连接的高效快速澄清池;所述厌氧反应池、强化综合反应池、多级好氧反应池和高效快速澄清池呈田字分布,其中,高效快速澄清池还与厌氧反应池连通;所述强化综合反应池包含与厌氧反应池连接的接液进强化区、与接液进强化区连接的推液进强化区、设置于推液进强化区内的强化池空气推流器、与推液进强化区连接的强化综合反应一区和强化综合反应二区、连接于强化综合反应一区和强化综合反应二区底部的气升旋流搅拌器;所述强化综合反应一区和强化综合反应二区含z形隔档且自循环设置;所述多级好氧反应池包含与强化综合反应池连接的接液进氧气池区、与接液进氧气池区连接的推液进氧气池区、设置于推液进氧气池区内的好氧空气推流区、与推液进氧气池区连接的第一好氧反应曝气区和第二好氧反应曝气区;所述高效快速澄清池包含与多级好氧反应池连接的接液入澄清区、与接液入澄清区连接的澄清区,所述澄清区包含底部支撑、连接于底部支撑上方的下层三相分离区、设置于下层三相分离区上方的上层斜管填料区、与上层斜管填料区对应设置的出水支槽、连接于顶部支架上的刮吸泥机、以及设置于出液管处的澄清池空气推流器区。

5.进一步的,所述厌氧反应池包含池底设置的厌氧曝气管和连接于厌氧曝气管一侧的进气管,所述进气管还与再利用反硝化氮气进管连接,所述再利用反硝化氮气进管与强

化综合反应池的反硝化氮气的集气管连接;所述厌氧反应池与高效快速澄清池通过输泥管道连接。

6.进一步的,所述接液进强化区和推液进强化区相邻设置并通过隔挡分区,隔挡底部呈喇叭口设置;所述强化池空气推流器设置于推液进强化区且底部位于喇叭口处。

7.进一步的,所述强化综合反应一区和强化综合反应二区合围呈方形或长方形,方形或长方形内设置有z形隔挡,z形隔挡底部在强化综合反应池底部贯通设置;强化综合反应池底部两侧设置有气升旋流搅拌器;所述气升旋流搅拌器的供气管道、强化池空气推流器的供气管道以及厌氧曝气管的供气管道串联设置。

8.进一步的,所述的接液进氧气池区和推液进氧气池区竖向平行设置,二者之间设置有竖向隔挡;竖向隔挡底部呈喇叭口设置且贯通连接接液进氧气池区和推液进氧气池区。

9.进一步的,所述第一好氧反应曝气区和第二好氧反应曝气区的池底连接有曝气排管,曝气排管采用微孔软管;所述曝气排管临近强化综合反应池一侧可拆卸连接有悬吊组件,另一侧可拆卸连接有鼓风组件。

10.进一步的,所述好氧空气推流区包含设置于接液进氧气池区内的好氧气升推流器、连接于好氧气升推流器四角且与池顶可拆卸连接的好氧吊丝软管、连接于好氧气升推流器中部的好氧转子流量计;所述好氧空气推流区并排多组布置。

11.进一步的,所述鼓风组件一侧设置的曝气排管还可拆卸连接有吊杆,所述吊杆与多级好氧反应池顶部的栏杆可拆卸连接;所述悬吊组件包含与曝气排管连接的吊丝和连接于吊丝顶部的吊钩,所述吊钩可拆卸连接于池顶。

12.进一步的,所述接液入澄清区设置为u形,一侧竖部区对接多级好氧反应池、对应厌氧反应池设置有输泥管道且对应外界还设置有收渣装置;另一侧竖部对应连接澄清池空气推流器区,接液入澄清区横部上方依次设置有下层三相分离区和上层斜管填料区;所述下层三相分离区和上层斜管填料区之间还设置有集气管;所述澄清池空气推流器区包含设置的澄清池空气推流器、连接澄清池空气推流器四角的澄清池吊绳、连接于澄清池空气推流器长向或短向中部的澄清池软吊管、连接于澄清池软吊管顶部的澄清池转子流量计和出液管。

13.进一步的,集约化自循环富集微生物综合曝气污水处理池的施工方法,具体步骤如下:步骤一、污水进入厌氧反应池,通过厌氧反应池内厌氧曝气管的微孔曝气软管进行曝气,在此厌氧反应池停留时间控制在2-3h,曝气采用间歇式曝气每隔2h进行1分钟曝气;在厌氧反应池内完成磷酸盐和能量释放,同时污泥层裂解产生vfa(挥发性脂肪酸)以pha(聚羟基脂肪酸)形式储存在聚磷菌体内;其中,厌氧反应池内设置有由污泥混合液形成污泥层,增加厌氧区污泥层的停留时间,控制污泥层的orp(氧化还原电位)值小于-250mv时,发生污泥的裂解发酵,使污泥中的有机物vfa(挥发性有机酸)得以释放出来,在脉冲气提系统的作用下,释放进水体,与进水中的快速可生物降解cod为反硝化菌和聚磷菌提供碳源,并且伴随磷的释放;步骤二、随后污水进入强化综合反应池,在强化综合反应池内发生反硝化和厌氧

氨氧化脱氮过程,设置强化综合反应池内溶解氧<0.2mg/l,进行水解酸化效应,为好氧区的降解有机物提供反应基础;其中,通过强化池空气推流器进行气升推流混合,依托空气作为动力来源,实现推流混合作用,在强化综合反应池设置的接液进强化区和推液进强化区的池型结构,在该结构内,借助空气扩散装置,向水中扩散压缩空气,使结构内泥水混合物的密度瞬间降低,产生向上的负压动力,抽吸效应,进而抬高了结构断面液位,对混合液产生推动力,实现大水量被推动,液位抬高控制在50-100mm,实现对进水几十倍至几百倍的稀释,提高系统额抗冲击能力,保证系统的稳定性和池内污染物很小的浓度梯度;通过气升旋流搅拌器进行气升旋流搅拌,气升旋流搅拌器包含风机和布气设备,收集池内厌氧缺氧区产生的气体,再经由布气设备回送到池内,起到气搅拌的作用保证了池内的厌氧环境不会被破环,其中部分的反硝化氮气通过再利用反硝化氮气进管进入厌氧反应池进行曝气使用;在强化综合反应池水平纵向上由气升推流器推动混合液水平流动,在竖向上,由气升旋流搅拌器形成环流对混合液进行搅拌;由此对强化综合反应池内污水进行强化综合反应;步骤三、然后污水进入多级好氧反应池,在好氧空气推流区内气升推流设备的作用下,好氧区通过微孔曝气软管技术使得溶解氧控制在一个较低的范围0.1-0.3mg/l内,在此溶解氧条件下,使得氨氧化古菌hj-2b及古菌的另一个菌门aoa得以成倍的富集,其中,污泥浓度为5000~8000mg/l;同时使得aob和nob的增殖受到抑制,具备了短程硝化反硝化的条件;结合好氧区的溶解氧控制在0.1-0.3mg/l,具备了同步脱氮的条件,实现同步硝化反硝化,同时具有反硝化能力的聚磷菌在低溶解氧下利用在厌氧区储存的c源(pha)进行反硝化脱氮和磷吸收;在低溶解氧0.1-0.3mg/l的条件下,改变了菌群胞外荚膜的特性,更利于吸附氧气,进而保障了更高的氧传递效率,同时由于污泥颗粒相对比较密实,氧气又不容易穿透至污泥内层,使得nob菌难以富集,这样短程硝化反硝化得以实现;并且通过第一好氧反应曝气区和第二好氧反应曝气区的自循环的曝气处理,使得污泥混合液达标;步骤四、最后达标混合液进入高效快速澄清池完成泥水分离,分离的污泥回流至厌氧反应池,出水通过出液管达标排放;在该澄清区内设置释气装置,可以防止气泡裹挟污泥上浮影响出水水质,另外在该区域内设置高效分离稳流设备为下层三相分离区,该设备具有快速分离泥水气三相的作用,另外进行污泥的筛选,将密实度高的污泥截留,让整体污泥呈现成熟、密实、易于沉降;其中,在澄清区设置收水区、两层分离区、反冲洗装置,收水区由出水支槽收集达标的出水,两层分离区上层为上层斜管填料区,利用斜管的优势,增大了沉淀面积,提高处理效率,下层为下层三相分离区,通过下层三相分离器作为高效分离稳流设备,进一步起到稳流,达到增加处理效率和大大提高表面负荷,另外在三相分离区下面设置反冲洗装置,定期对三相分离器和斜管进行反冲洗;另外三相分离器具有截留密实的污泥颗粒的作用,从而使整个生化系统的污泥性状得以提高,此外,在三相分离器处还设置的集气管,收集上升过程中污泥中的气泡,避免气泡裹挟污泥上浮影响出水水质;步骤五、在整个处理池运行过程中,通过控制系统进行监控,控制系统由溶氧仪、orp(氧化还原)、plc(可编程逻辑控制器)、鼓风机组成控制回路,控制模式分三个层次,即

控制溶解氧值、控制orp值、大数据收集风险预判,三者共同保证池内溶氧的恒定与稳定,保证微生物生存环境及各类生化反应的顺利进行;首先,由溶氧探头检测到池内溶氧数值,然后反馈给plc控制系统,由plc控制系统分析,溶氧数值是否在正常范围,超出正常范围时,控制系统自动向风机发出指令,调节风机频率,增加或者减少风量输出,以达到精确控制溶氧额目的,其次由orp仪检测池内氧化还原电位数值,同样将数值的反馈给plc控制系统分析研判,保证数值在正常范围;再者引入大数据收集风险预判模式,该模式在控制系统运行当中,自动收集溶氧和orp数据,并生成曲线,当曲线斜率将发生大幅变化时,系统会及时做出反应,输出信号,精准控制控制溶解氧,以保证生化系统的正常稳定。

14.本发明的有益效果体现在:1)本发明通过厌氧反应池内的微曝气、停留时间控制以及反硝化氮气的再利用,利于保证污泥的裂解发酵,快速生成生物降解cod为反硝化菌和聚磷菌提供碳源,并且伴随磷的释放;2)本发明通过强化综合反应池的设置,利于对进入好氧反应区内的污水进行强化反应,通过强化综合反应一区和强化综合反应二区的z形隔档,且通过气升旋流搅拌器和强化池空气推流器的设置,利于保证污水在池内的稀释、竖向和水平向的自循环和搅拌,强化污水的反应;3)本发明通过多级好氧反应池的设置,一方面多级曝气区的设置利于增大污水好氧反应时间和自循环处理,另一方面通过低溶解氧的控制可以大量富集微生物且成倍的提供含微生物的污泥,进一步保证污水的处理;而且通过好氧空气推流区的设置,利于对强化综合反应池的水进行抬升和稀释;4)本发明通过高效快速澄清池的设置,利于保证污水的快速三相分离且增大了沉淀面积和提高处理效率,还为厌氧反应池提供处理的污泥;5)本发明通过终端控制系统的设置,利于保证实时在线的控制,其中对于控制溶解氧值、控制orp值和大数据收集风险预判,可分为三个层次对整个系统进行控制;本发明的其它特征和优点将在随后的说明书中阐述,并且部分地从说明书中变得显而易见,或者通过实施本发明而了解;本发明的主要目的和其它优点可通过在说明书中所特别指出的方案来实现和获得。

附图说明

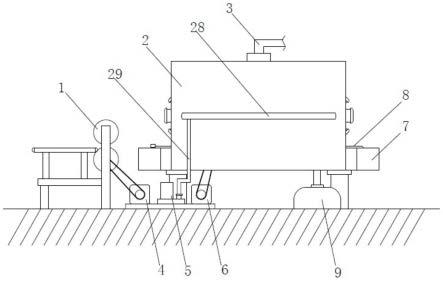

15.图1是集约化自循环富集微生物综合曝气污水处理池结构示意图;图2是集约化自循环富集微生物综合曝气污水处理池区域划分图;图3是多级好氧反应池俯视平面图;图4是高效快速澄清池俯视平面图;图5是图1中1-1剖面图;图6是图1中2-2剖面图;图7是图1中3-3剖面图;图8是图1中4-4剖面图;图9是图1中5-5剖面图;图10是图1中6-6剖面图;

图11是图1中7-7剖面图。

16.附图标记:1-厌氧反应池、11-厌氧曝气管、12-进气管、13-再利用反硝化氮气进管、2-强化综合反应池、21-强化综合反应一区、22-强化综合反应二区、23-气升旋流搅拌器、24-接液进强化区、25-推液进强化区、26-强化池空气推流器、3-多级好氧反应池、31-第一好氧反应曝气区、32-第二好氧反应曝气区、33-好氧空气推流区、331-好氧气升推流器、332-好氧吊丝软管、333-好氧转子流量计、34-接液进氧气池区、35-推液进氧气池区、36-鼓风组件、37-栏杆、38-悬吊组件、381-吊丝、382-吊钩、4-高效快速澄清池、41-接液入澄清区、42-底部支撑、43-下层三相分离区、44-上层斜管填料区、45-出水支槽、46-刮吸泥机、47-澄清池空气推流器区、471-澄清池空气推流器、472-澄清池吊绳、473-澄清池软吊管、474-澄清池转子流量计、48-收渣装置、49-集气管。

具体实施方式

17.以某污水处理为例,为高效节能低碳且节省施工面积。如图1至图11所示,应用集约化自循环富集微生物综合曝气污水处理池进行污水处理。集约化自循环富集微生物综合曝气污水处理池,包含厌氧反应池1、与厌氧反应池1连接的强化综合反应池2、与强化综合反应池2连接的多级好氧反应池3以及与多级好氧反应池3连接的高效快速澄清池4。

18.其中,厌氧反应池1为a区、强化综合反应池2为b区、多级好氧反应池3为c区和高效快速澄清池4为d区,四者呈田字分布,其中,高效快速澄清池4还与厌氧反应池1连通。

19.本实施例中,厌氧反应池1包含池底设置的厌氧曝气管11和连接于厌氧曝气管11一侧的进气管12,进气管12还与再利用反硝化氮气进管13连接,再利用反硝化氮气进管13与强化综合反应池2的反硝化氮气的集气管49连接;厌氧反应池1与高效快速澄清池4通过输泥管道连接。

20.本实施例中,强化综合反应池2包含与厌氧反应池1连接的接液进强化区24、与接液进强化区24连接的推液进强化区25、设置于推液进强化区25内的强化池空气推流器26、与推液进强化区25连接的强化综合反应一区21和强化综合反应二区22、连接于强化综合反应一区21和强化综合反应二区22底部的气升旋流搅拌器23;强化综合反应一区21和强化综合反应二区22含z形隔档且自循环设置。

21.本实施例中,接液进强化区24和推液进强化区25相邻设置并通过隔挡分区,隔挡底部呈喇叭口设置;强化池空气推流器26设置于推液进强化区25且底部位于喇叭口处。强化综合反应一区21和强化综合反应二区22合围呈方形或长方形,方形或长方形内设置有z形隔挡,z形隔挡底部在强化综合反应池2底部贯通设置;强化综合反应池2底部两侧设置有气升旋流搅拌器23;气升旋流搅拌器23的供气管道、强化池空气推流器26的供气管道以及厌氧曝气管11的供气管道串联设置。

22.本实施例中,空气推流技术借助空气扩散装置,向水中扩散压缩空气,使结构内泥水混合物的密度瞬间降低,产生向上的负压动力,抽吸效应,进而抬高了结构断面液位,对混合液产生推动力,实现大水量被推动,液位抬高控制在50-100mm,换算能耗仅为机械回流泵的十分之一,可以实现对进水几十倍至几百倍的稀释,大大提高系统额抗冲击能力,保证系统的稳定性,也保证了池内污染物很小的浓度梯度,进而保证各项生化反应顺利进行。

23.本实施例中,气升旋流搅拌技术代替传统的机械推流搅拌,收集池内厌氧缺氧区

产生的气体,再经由布气设备回送到池内,起到气搅拌的作用保证了池内的厌氧环境不会被破环。

24.本实施例中,多级好氧反应池3包含与强化综合反应池2连接的接液进氧气池区34、与接液进氧气池区34连接的推液进氧气池区35、设置于推液进氧气池区35内的好氧空气推流区33、与推液进氧气池区35连接的第一好氧反应曝气区31和第二好氧反应曝气区32。第一好氧反应曝气区31和第二好氧反应曝气区32分别为c1区和c2区。

25.本实施例中,接液进氧气池区34和推液进氧气池区35竖向平行设置,二者之间设置有竖向隔挡;竖向隔挡底部呈喇叭口设置且贯通连接接液进氧气池区34和推液进氧气池区35。第一好氧反应曝气区31和第二好氧反应曝气区32的池底连接有曝气排管,曝气排管采用微孔软管;曝气排管临近强化综合反应池2一侧可拆卸连接有悬吊组件38,另一侧可拆卸连接有鼓风组件36。

26.其中,微孔曝气软管产生的气泡直径1mm左右,且上升流速更慢0.4m/h,而传统工艺气泡上升流速1m/h,气泡在池内停留时间更长,保证了氧的利用率,在曝气池内与污泥充分混合,易于备微生物吸附利用,由于培养出的污泥颗粒直径在1mm左右,较传统污泥直径为更小,所以有更大的比表面积,吸附能力更强,也强化了氧的传递效率,保持了8%/m水深的高传质特性,可节约运行成本50%。

27.本实施例中,在好氧区,通过微孔曝气软管技术使得溶解氧控制在一个较低的范围0.1-0.3mg/l,在这样的溶解氧条件下,使得氨氧化古菌hj-2b及古菌的另一个菌门aoa得以富集,因古菌对氨氮有更好的亲和力,进而降解速率更高,富集的浓度为传统工艺的2-4倍,同时使得aob和nob的增殖受到抑制,从而具备了短程硝化反硝化的条件,因为好氧区的溶解氧控制在0.1-0.3mg/l,也具备了同步脱氮的条件,可以实现同步硝化反硝化,同时具有反硝化能力的聚磷菌本实施例中,在低溶解氧下利用在厌氧区储存的c源(pha)进行反硝化脱氮和磷吸收。由于no2-积累,回流混合液进入强化反应区时与进水氨氮接触,发生了厌氧氨氧化反应,实现了强化脱氮。因为在好氧区在气升推流器的作用下,对进水进行大回流比稀释,保证了池内污染物梯度的降低,使微生物的生存环境更加的平和,有利于微生物的生长富集,同时也保证了进入强化区的no2-浓度不会太高,保证了厌氧氨氧化菌的生存不会被抑制。

28.其中,在低溶解氧条件下,且污泥颗粒更加密实,沉降性能更好,富集的污泥浓度高达8000mg/l,相比传统工艺污泥浓度2000-4000mg/l,使得微生物的量大大提高,使反应速率更快速,处理负荷更高,使得池容更小,综合节约池容40%以上。更高的污泥浓度抗冲击性能更强。

29.本实施例中,在低溶解氧0.1-0.3mg/l的条件下,改变了菌群胞外荚膜的特性,更利于吸附氧气,进而保障了更高的氧传递效率,同时由于实污泥颗粒相对比较密实,氧气又不容易穿透至污泥内层,使得nob菌难以富集,这样短程硝化反硝化得以实现。高污泥浓度下的菌群种类更加丰富,数量更加庞大,保证了极高的去除效率,对于有机物的降解利用共代谢的原理,在微观环境中菌类的食物链更长,从而保证有机物降解更加彻底。

30.本实施例中,好氧空气推流区33包含设置于接液进氧气池区34内的好氧气升推流器331、连接于好氧气升推流器331四角且与池顶可拆卸连接的好氧吊丝381软管332、连接于好氧气升推流器331中部的好氧转子流量计333;好氧空气推流区33并排多组布置。鼓风

组件36一侧设置的曝气排管还可拆卸连接有吊杆,吊杆与多级好氧反应池3顶部的栏杆37可拆卸连接;悬吊组件38包含与曝气排管连接的吊丝381和连接于吊丝381顶部的吊钩382,所述吊钩382可拆卸连接于池顶。

31.本实施例中,高效快速澄清池4包含与多级好氧反应池3连接的接液入澄清区41、与接液入澄清区41连接的澄清区,澄清区包含底部支撑42、连接于底部支撑42上方的下层三相分离区43、设置于下层三相分离区43上方的上层斜管填料区44、与上层斜管填料区44对应设置的出水支槽45、连接于顶部支架上的刮吸泥机46、以及设置于出液管处的澄清池空气推流器区47。

32.本实施例中,接液入澄清区41设置为u形,一侧竖部区对接多级好氧反应池3、对应厌氧反应池1设置有输泥管道且对应外界还设置有收渣装置48;另一侧竖部对应连接澄清池空气推流器区47,接液入澄清区41横部上方依次设置有下层三相分离区43和上层斜管填料区44;下层三相分离区43和上层斜管填料区44之间还设置有集气管49;其中,利用斜管的优势,增大了沉淀面积,提高处理效率,下层为三相分离器,进一步起到稳流,增加处理效率的目的,大大提高了表面负荷,该项技术表面负荷可达2.8m3/m2·

h,从而是处理能力成倍的增加,较传统沉淀池可减小池容一倍以上,另外在澄清区三相分离器下面设置反冲洗装置,定期对三相分离器和斜管进行反冲洗,以达到防堵塞的目的,保证出水水质。另外三相分离器具有截留密实的污泥颗粒的作用,从而使整个生化系统的污泥性状得以提高,更加优质高效,污泥浓度可富集到8000mg/l。三相分离器设置的集气设备,可以收集上升过程中污泥中的气泡,从而避免气泡裹挟污泥上浮影响出水水质。

33.澄清池空气推流器区47包含设置的澄清池空气推流器471、连接澄清池空气推流器471四角的澄清池吊绳472、连接于澄清池空气推流器471长向或短向中部的澄清池软吊管473、连接于澄清池软吊管473顶部的澄清池转子流量计474和出液管。

34.结合图1至图11所示,集约化自循环富集微生物综合曝气污水处理池的施工方法,具体步骤如下:步骤一、污水进入厌氧反应池1,通过厌氧反应池1内厌氧曝气管11的微孔曝气软管进行曝气,在此厌氧反应池1停留时间控制在2-3h,曝气采用间歇式曝气每隔2h进行1分钟曝气;在厌氧反应池1内完成磷酸盐和能量释放,同时污泥层裂解产生vfa(挥发性脂肪酸)以pha(聚羟基脂肪酸)形式储存在聚磷菌体内。

35.其中,厌氧反应池1内设置有由污泥混合液形成的污泥层,增加厌氧区污泥层的停留时间,控制污泥层的orp(氧化还原电位)值小于-250mv时,发生污泥的裂解发酵,使污泥中的有机物vfa(挥发性有机酸)得以释放出来,在脉冲气提系统的作用下,释放进水体,与进水中的快速可生物降解cod为反硝化菌和聚磷菌提供碳源,并且伴随磷的释放。

36.本实施例采用,脉冲气提,用可提升式曝气进行搅拌,曝气时间间隔为每隔2个小时曝气一分钟,自动程序控制阀门开闭和开度,时间间隔也可根据运行情况设置。主要设备为微孔曝气管布置在池底,与从池顶上的布气管连接,形成可提升式的曝气搅拌系统,方便检修维护。

37.步骤二、随后污水进入强化综合反应池2,在强化综合反应池2内发生反硝化和厌氧氨氧化脱氮过程,设置强化综合反应池2内溶解氧<0.2mg/l,进行水解酸化效应,为好氧

区的降解有机物提供反应基础。

38.其中,通过强化池空气推流器26进行气升推流混合,依托空气作为动力来源,实现推流混合作用,在强化综合反应池2设置的接液进强化区24和推液进强化区25的池型结构,在该结构内,借助空气扩散装置,向水中扩散压缩空气,使结构内泥水混合物的密度瞬间降低,产生向上的负压动力,抽吸效应,进而抬高了结构断面液位,对混合液产生推动力,实现大水量被推动,液位抬高控制在50-100mm,实现对进水几十倍至几百倍的稀释,提高系统额抗冲击能力,保证系统的稳定性和池内污染物很小的浓度梯度。

39.通过气升旋流搅拌器23进行气升旋流搅拌,气升旋流搅拌器23包含风机和布气设备,收集池内厌氧缺氧区产生的气体,再经由布气设备回送到池内,起到气搅拌的作用保证了池内的厌氧环境不会被破环,其中部分的反硝化氮气通过再利用反硝化氮气进管13进入厌氧反应池1进行曝气使用;在强化综合反应池2水平纵向上由气升推流器推动混合液水平流动,在竖向上,由气升旋流搅拌器23形成环流对混合液进行搅拌;由此对强化综合反应池2内污水进行强化综合反应。

40.步骤三、然后污水进入多级好氧反应池3,在好氧空气推流区33内气升推流设备的作用下,好氧区通过微孔曝气软管技术使得溶解氧控制在一个较低的范围0.1-0.3mg/l内,在此溶解氧条件下,使得氨氧化古菌hj-2b及古菌的另一个菌门aoa得以成倍的富集,其中,污泥浓度为5000~8000mg/l;同时使得aob和nob的增殖受到抑制,具备了短程硝化反硝化的条件;结合好氧区的溶解氧控制在0.1-0.3mg/l,具备了同步脱氮的条件,实现同步硝化反硝化,同时具有反硝化能力的聚磷菌在低溶解氧下利用在厌氧区储存的c源pha进行反硝化脱氮和磷吸收。

41.在低溶解氧0.1-0.3mg/l的条件下,改变了菌群胞外荚膜的特性,更利于吸附氧气,进而保障了更高的氧传递效率,同时由于污泥颗粒相对比较密实,氧气又不容易穿透至污泥内层,使得nob菌难以富集,这样短程硝化反硝化得以实现;并且通过第一好氧反应曝气区31和第二好氧反应曝气区32的自循环的曝气处理,使得污泥混合液达标。

42.步骤四、最后达标混合液进入高效快速澄清池4完成泥水分离,分离的污泥回流至厌氧反应池1,出水通过出液管达标排放;在该澄清区内设置释气装置,可以防止气泡裹挟污泥上浮影响出水水质,另外在该区域内设置高效分离稳流设备为下层三相分离区43,该设备具有快速分离泥水气三相的作用,另外进行污泥的筛选,将密实度高的污泥截留,让整体污泥呈现成熟、密实、易于沉降。

43.其中,在澄清区设置收水区、两层分离区、反冲洗装置,收水区由出水支槽45收集达标的出水,两层分离区上层为上层斜管填料区44,利用斜管的优势,增大了沉淀面积,提高处理效率,下层为下层三相分离区43,通过下层三相分离器作为高效分离稳流设备,进一步起到稳流,达到增加处理效率和大大提高表面负荷,另外在三相分离区下面设置反冲洗装置,定期对三相分离器和斜管进行反冲洗;另外三相分离器具有截留密实的污泥颗粒的作用,从而使整个生化系统的污泥性状得以提高,此外,在三相分离器处还设置的集气管49,收集上升过程中污泥中的气泡,避免气泡裹挟污泥上浮影响出水水质。

44.步骤五、在整个处理池运行过程中,通过控制系统进行监控,控制系统由溶氧仪、orp氧化还原、plc可编程逻辑控制器、鼓风机组成控制回路,控制模式分三个层次,即控制

溶解氧值、控制orp值、大数据收集风险预判,三者共同保证池内溶氧的恒定与稳定,保证微生物生存环境及各类生化反应的顺利进行;首先,由溶氧探头检测到池内溶氧数值,然后反馈给plc控制系统,由plc控制系统分析,溶氧数值是否在正常范围,超出正常范围时,控制系统自动向风机发出指令,调节风机频率,增加或者减少风量输出,以达到精确控制溶氧额目的,其次由orp仪检测池内氧化还原电位数值,同样将数值的反馈给plc控制系统分析研判,保证数值在正常范围;再者引入大数据收集风险预判模式,该模式在控制系统运行当中,自动收集溶氧和orp数据,并生成曲线,当曲线斜率将发生大幅变化时,系统会及时做出反应,输出信号,精准控制控制溶解氧,以保证生化系统的正常稳定。

45.本实施例,曝气均采用密布式铺设,安装间距80-120mm,使池体在空间上无死角,空间利用率得以大大提高。采用混合式的曝气方式,使气泡在池内停留时间更长,进而提高氧传递效率,上升流速0.35-0.4m/s,充氧效率≥40%,动力效率12kgo2/kw

·

h以上。

46.本实施例,培养出的微生物菌群极大丰富,且特殊化。更加丰富的菌群和数量,从而降解更加高效。污泥浓度可以富集到8000mg/l以上,传统工艺只有2000-4000mg/l,处理效率成倍增加。低溶解氧0.3mg/l,传统工艺2-4mg/l,可极大的节省氧资源。

47.本实施例,菌胶团比表面积更大,吸附能力更强。短程同步硝化反硝化,流程更短、碳源用量更低、氧气消耗更低,产泥量更低。厌氧氨氧化,节约碳源和电能。由短程同步硝化反硝化和厌氧氨氧化过程完成的脱氮,相较于全程脱氮过程可节省35%的氧气消耗,节约用于反硝化的碳源65%。高污泥浓度,实现了菌群数量的提高,成倍提高处理效率,降低池容;高污泥龄实现了污泥的减量化;提高了系统的抗冲击性。

48.本实施例,用于厌氧缺氧区污泥的混合,代替机械推流搅拌设备,以10000吨/天处理规模的为例,需要的机械推流搅拌设备功率为8-10kw,采用气升旋流搅拌技术,功率仅需6.5kw,并可以间歇运行,综合节省电耗35%。由风机、plc、溶氧仪和orp仪共同组成伺服回路,根据溶氧仪和orp实时检测的数据反馈给plc,由plc自动控制风机频率,进而自动控制风量的输出变化来适应水质水量的变化。还可实现设备定期的自动化清洗,最大化保证设备运行正常及延长设备的使用寿命,生化池内所有设备均可实现不停车检修及更换,最大化节约运行维护成本。

49.以上所述仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内所想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。