1.本发明涉及地下工程技术领域,特别是涉及一种多作用力下的可视化三维裂隙注浆实验系统及方法。

背景技术:

2.裂隙岩体注浆加固技术在填充修复岩体裂隙以及治理隧洞突水、矿山突水和坝基渗漏等工程中应用广泛,浆液在封堵裂隙的同时加固周围岩体,增强岩体的整体稳定性。浆液在裂隙内的流动具有不可见性,增加了浆液扩散规律和封堵机理研究难度,目前浆液扩散规律和封堵机理仍不清晰,理论研究滞后于工程实践。地下工程岩体受到构造应力以及地下水等多种作用力共同影响,裂隙岩体的浆液扩散路径更为复杂。

3.申请号为201910331147.1的专利公开了一种定向钻孔注浆浆液扩散的模拟试验方法,通过在实验台本体上磁力吸附分支孔裂隙模具,通过设置旋转轴实现分支孔不同裂隙类型的模拟。属于二维模型注浆实验,且没有考虑地应力的影响,与实际工程差距较大。申请号为202110170699.6的专利公开了一种渗流场下的三维注浆模拟试验系统及试验方法,以地下动水环境为基础,将土体材料填充到介质容器中进行注浆实验。虽然依托了实际工程土体介质,但在注浆过程中无法观察其内部浆液扩散路径与胶结过程。

4.除上述发明例外,当前室内岩体注浆实验目的主要分为两类:

5.(1)裂隙动水注浆模型实验。研究动水作用下,裂隙倾角、注浆速率、注浆压力、浆液密度等不同参数条件下的浆液扩散形态和浆液沉积胶结状态,得到浆液沉积留核扩散规律,确定浆液快速析水沉积原理,实现裂隙岩体中浆液扩散和封堵效果的定量评价。这种方法侧重于观察浆液扩散形态,分析浆液扩散规律,但其没有考虑地应力的影响,得到的浆液扩散形态与实际工程存在偏差,且上述实验多是针对单个平面裂隙开展,实验主体多为二维平面模型,与工程岩体的三维裂隙情况相差甚远。

6.(2)破碎岩体注浆加固实验。主要研究对象为不同颗粒级配的岩石颗粒注浆形成的加固体,或者采用工程直接取样的裂隙岩体,通过不同的注浆材料加固破碎岩体,试样养护完成后进行单轴和常规三轴实验,获得试样的物理力学参数,定量评价注浆加固效果。该方法侧重于加固体的力学性质分析,不能直观展现浆液在裂隙中的扩散形态和封堵过程,此外,该方法注浆过程没有考虑初始地应力和水压力的影响,难以应用于不同地应力和不同水压力作用下裂隙岩体的注浆加固效果研究。

7.因此,亟需一种裂隙注浆实验技术,能够可视化地模拟不同地应力和不同水压力作用下裂隙岩体的注浆加固过程。

技术实现要素:

8.本发明的目的是提供一种多作用力下的可视化三维裂隙注浆实验系统及方法,能够可视化地模拟地应力和水压力共同作用下的裂隙岩体的注浆加固过程,为裂隙岩体注浆加固技术提供了理论基础。

9.为实现上述目的,本发明提供了如下方案:

10.一种多作用力下的可视化三维裂隙注浆实验系统,包括:

11.电液伺服加载试验机、注水模块、注浆模块、数据采集模块和控制模块;

12.所述电液伺服加载试验机、所述注水模块、所述注浆模块和所述数据采集模块均与所述控制模块连接;

13.所述电液伺服加载试验机用于搭载裂隙岩体模型,并向所述搭载裂隙岩体模型施加预设载荷以模拟实际裂隙岩体处的初始地应力;所述裂隙岩体模型是依据实际裂隙岩体的裂隙参数确定的透明状模型;所述透明状模型是利用冷冻后的光敏树脂材料进行3d打印后得到的;所述裂隙岩体模型上设置有注浆孔和注水孔;

14.所述注水模块与所述注水孔连接;所述注水模块用于向裂隙岩体模型注水以模拟实际裂隙岩体处的地下水压力;

15.所述注浆模块与所述注浆孔连接;

16.所述数据采集模块用于采集注水注浆后裂隙岩体模型表面的图像和声发射数据;

17.所述控制模块用于根据注水注浆后裂隙岩体模型表面的图像,确定裂隙岩体模型裂隙内的浆液扩散路径和裂隙岩体模型内部的应变场数据;根据所述声发射信号确定裂隙岩体模型内部的微裂纹位置及扩展情况。

18.可选的,所述裂隙岩体模型为正方形饼状结构;

19.所述裂隙岩体模型垂直于所述电液伺服加载试验机的搭载台设置;所述注水孔设置于所述裂隙岩体模型的下侧面;所述注水孔与所述裂隙岩体模型内的注水通道连接;所述注水孔与搭载台上的通孔重合;所述注水模块通过所述通孔在所述注水孔处与所述裂隙岩体模型内的注水通道连接;

20.所述注浆孔设置于裂隙岩体模型的一个正方形平面上;所述裂隙岩体模型上未设置有注浆孔的正方形平面上设置有光测散斑。

21.可选的,所述数据采集模块包括:

22.第一高速摄像机、第二高速摄像机和声发射监测装置;

23.所述第一高速摄像机和所述第二高速摄像机均与所述控制模块连接;

24.所述第一高速摄像机设置于裂隙岩体模型设置有注浆孔的正方形平面处,所述第一高速摄像机用于采集浆液扩散路径图像;

25.所述第二高速摄像机设置于裂隙岩体模型设置有光测散斑的正方形平面处,所述第二高速摄像机用于采集裂隙岩体模型内部的应变场数据;

26.所述声发射监测装置用于采集裂隙岩体模型处的声发射信号。

27.可选的,所述系统还包括3d打印机。

28.可选的,所述3d打印机的型号为stratasys f7703d。

29.可选的,所述注浆模块包括:

30.注浆机、浆液储存罐、压力检测装置和设置有自动搅拌装置的压力桶;

31.所述自动搅拌装置与所述控制模块连接;所述压力桶与所述浆液储存罐连接;所述压力桶用于制备浆液;

32.所述浆液储存罐通过注浆机的注浆管与所述注浆孔连接;

33.所述压力检测装置设置于所述注浆管处;所述压力检测装置与所述控制模块连

接;所述压力检测装置用于检测所述注浆管处的压力;

34.所述控制模块还与所述注浆机电连接;所述控制模块用于在所述注浆管处的压力大于压力阈值时,控制所述注浆机通过所述注浆孔向所述裂隙岩体模型内注浆。

35.可选的,所述注水模块与所述注水孔之间通过环氧树脂ab胶密封;

36.所述注浆模块与所述注浆孔之间通过环氧树脂ab胶密封。

37.一种多作用力下的可视化三维裂隙注浆实验方法,所述方法应用于上述的一种多作用力下的可视化三维裂隙注浆实验系统,所述方法包括:

38.根据实际裂隙岩体的裂隙参数,构建裂隙岩体模型;所述裂隙岩体模型是利用冷冻后的光敏树脂材料进行3d打印后得到的透明状模型;

39.向所述搭载裂隙岩体模型施加预设载荷以模拟实际裂隙岩体处的初始地应力;

40.向裂隙岩体模型注水以模拟实际裂隙岩体处的地下水压力;

41.向裂隙岩体模型注浆;

42.采集注水注浆后裂隙岩体模型表面的图像和声发射信号;所述图像用于描述裂隙岩体模型裂隙内的浆液扩散路径,以及裂隙岩体模型内部的应变场数据;所述声发射信号用于确定裂隙岩体模型内部的微裂纹位置及扩展情况。

43.可选的,在所述采集注水注浆后裂隙岩体模型表面的图像之后,还包括:

44.调整注浆参数并返回步骤“根据实际裂隙岩体的裂隙参数,构建裂隙岩体模型”;所述注浆参数浆液密度、浆液配比、注浆速率和注浆压力。

45.可选的,在所述采集注水注浆后裂隙岩体模型表面的图像之后,还包括:

46.调整裂隙参数并返回步骤“根据实际裂隙岩体的裂隙参数,构建裂隙岩体模型”;所述裂隙参数包括裂隙倾角、裂隙开度、裂隙面粗糙度和裂隙空间分布。

47.根据本发明提供的具体实施例,本发明公开了以下技术效果:

48.本发明提供了一种多作用力下的可视化三维裂隙注浆实验系统及方法,通过依据实际裂隙岩体的裂隙参数,利用冷冻后的光敏树脂材料进行3d打印后得到,透明状裂隙岩体模型实现三维裂隙注浆实验可视化,通过设置电液伺服加载试验机模拟实际裂隙岩体处的初始地应力;通过设置注水模块模拟实际裂隙岩体处的地下水压力;能够可视化地模拟地应力和水压力共同作用下的裂隙岩体的注浆加固过程,为裂隙岩体注浆加固技术提供了理论基础。

附图说明

49.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

50.图1为本发明实施例1中裂隙岩体模型主视图;

51.图2为本发明实施例1中裂隙岩体模型侧视图;

52.图3为本发明实施例1中裂隙岩体模型试验过程正视图;

53.图4为本发明实施例1中裂隙岩体模型试验过程后视图;

54.图5为本发明实施例1中裂隙岩体模型三维立体图;

55.图6为本发明实施例2中裂隙岩体模型成组交叉裂隙试样示意图;

56.图7为本发明实施例2中裂隙岩体模型随机裂隙试样示意图;

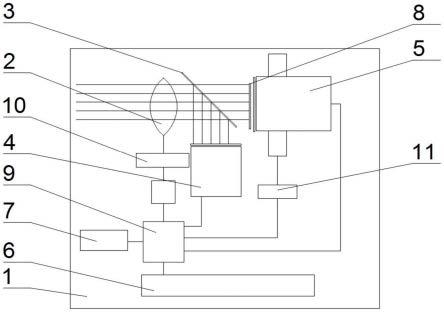

57.图8为本发明实施例3中可视化三维裂隙注浆实验系统结构示意图。

58.附图说明:1-注浆孔,2-注水孔,3-裂隙面出水口,4-裂隙出浆口,5-电液伺服加载试验机,6-注浆模块,7-注水模块,8-光测散斑;9-声发射探头,10-声发射监测装置。

具体实施方式

59.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

60.本发明的目的是提供一种多作用力下的可视化三维裂隙注浆实验系统及方法,能够可视化地模拟地应力和水压力共同作用下的裂隙岩体的注浆加固过程,为裂隙岩体注浆加固技术提供了理论基础。

61.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

62.实施例1

63.本实施例提供了一种多作用力下的可视化三维裂隙注浆实验系统,包括:电液伺服加载试验机5(型号为:waw-2000d)、注水模块7、注浆模块6、数据采集模块和控制模块;电液伺服加载试验机5、注水模块7、注浆模块6和数据采集模块(包括声发射探头9和声发射监测装置10)均与控制模块连接;电液伺服加载试验机5用于搭载裂隙岩体模型,并向搭载裂隙岩体模型施加预设载荷以模拟实际裂隙岩体处的初始地应力;裂隙岩体模型如图1-图5所示,裂隙岩体模型是依据实际裂隙岩体的裂隙参数确定的透明状模型;透明状模型是利用冷冻后的光敏树脂材料进行3d打印后得到的;裂隙岩体模型上设置有注浆孔1和注水孔2;注水模块7与注水孔2连接;注水模块7用于向裂隙岩体模型注水以模拟实际裂隙岩体处的地下水压力;注浆模块6与注浆孔1连接;注水模块7与注水孔2之间通过环氧树脂ab胶密封;注浆模块6与注浆孔1之间通过环氧树脂ab胶密封。数据采集模块用于采集注水注浆后裂隙岩体模型表面的图像和声发射数据;控制模块用于根据注水注浆后裂隙岩体模型表面的图像,确定裂隙岩体模型裂隙内的浆液扩散路径和裂隙岩体模型内部的应变场数据;根据所述声发射信号确定裂隙岩体模型内部的微裂纹位置及扩展情况。具体的,注水注浆后裂隙岩体模型表面的图像包括第一图像和第二图像;第一图像为注水注浆后裂隙岩体模型设置有注浆孔一面的表面图像;第二图像为注水注浆后裂隙岩体模型未设置有注浆孔一面的表面图像;控制模块用于根据第一图像确定裂隙岩体模型裂隙内的浆液扩散路径;控制模块用于根据第二图像确裂隙岩体模型内部的应变场数据。

64.其中,裂隙岩体模型为正方形饼状结构;裂隙岩体模型垂直于电液伺服加载试验机5的搭载台设置;注水孔2设置于裂隙岩体模型的下侧面;注水孔2与裂隙岩体模型内的注水通道连接;注水孔2与搭载台上的通孔重合;注水模块7通过通孔在注水孔2处与裂隙岩体模型内的注水通道连接;注浆孔1设置于裂隙岩体模型的一个正方形平面上;裂隙岩体模型上未设置有注浆孔1的正方形平面上设置有光测散斑8。此外,裂隙岩体模型上还设置有裂

隙面出水口3和裂隙出浆口4。

65.具体的,数据采集模块包括:第一高速摄像机、第二高速摄像机和声发射监测装置;第一高速摄像机和第二高速摄像机均与控制模块连接;第一高速摄像机设置于裂隙岩体模型设置有注浆孔1的正方形平面处,第一高速摄像机用于采集浆液扩散路径图像;第二高速摄像机设置于裂隙岩体模型设置有光测散斑8的正方形平面处,第二高速摄像机用于采集裂隙岩体模型内部的应变场数据;所述声发射监测装置用于采集裂隙岩体模型处的声发射信号。

66.示例性的,本实施例提供的一种多作用力下的可视化三维裂隙注浆实验系统,还包括3d打印机,型号为stratasys f7703d。

67.进一步,本发明采用的注浆模块6还可以包括:注浆机、浆液储存罐、压力检测装置和设置有自动搅拌装置的压力桶;自动搅拌装置与控制模块连接;压力桶与浆液储存罐连接;压力桶用于制备浆液;浆液储存罐通过注浆机的注浆管与注浆孔1连接;压力检测装置设置于注浆管处;压力检测装置与控制模块连接;压力检测装置用于检测注浆管处的压力;控制模块还与注浆机电连接;控制模块用于在注浆管处的压力大于压力阈值时,控制注浆机通过注浆孔1向裂隙岩体模型内注浆。

68.实施例2

69.本实施例提供了一种多作用力下的可视化三维裂隙注浆实验方法,方法应用于实施例1所述的一种多作用力下的可视化三维裂隙注浆实验系统,方法包括:

70.根据实际裂隙岩体的裂隙参数,构建裂隙岩体模型;裂隙岩体模型是利用冷冻后的光敏树脂材料进行3d打印后得到的透明状模型;

71.向搭载裂隙岩体模型施加预设载荷以模拟实际裂隙岩体处的初始地应力;

72.向裂隙岩体模型注水以模拟实际裂隙岩体处的地下水压力;

73.向裂隙岩体模型注浆;

74.采集注水注浆后裂隙岩体模型表面的图像和声发射信号;所述图像用于描述裂隙岩体模型裂隙内的浆液扩散路径,以及裂隙岩体模型内部的应变场数据;所述声发射信号用于确定裂隙岩体模型内部的微裂纹位置及扩展情况。

75.在采集注水注浆后裂隙岩体模型表面的图像之后,还包括:

76.调整注浆参数并返回步骤“根据实际裂隙岩体的裂隙参数,构建裂隙岩体模型”;注浆参数浆液密度、浆液配比、注浆速率和注浆压力。

77.此外,在采集注水注浆后裂隙岩体模型表面的图像之后,还包括:

78.调整裂隙参数并返回步骤“根据实际裂隙岩体的裂隙参数,构建裂隙岩体模型”;裂隙参数包括裂隙倾角、裂隙开度、裂隙面粗糙度和裂隙空间分布。不同裂隙参数对应的隙岩体模型如图6-7所示。

79.实施例3

80.如图8,本实施例提供了一种多作用力下的可视化三维裂隙注浆实验方法,其采用的模拟实验系统包括加载系统、控制系统、注水系统、注浆系统和实时监测系统,实施步骤如下:

81.第一步:3d打印透明裂隙岩体模型。采用型号为stratasys f7703d的3d打印机,打印机打印体积为13立方英尺(372升),可以满足本实验所需试样尺寸要求。首先通过ct扫描

技术扫描岩石真实裂隙,导入计算机进行三维重构,计算其jrc值,将处理后的数据通过影像分析和可视化平台3dslicer建立模型,最后输入到3d打印机,复刻岩体裂隙。选取冷冻后的光敏树脂材料作为相似材料,制作透明的三维裂隙岩体模型,模型预留注浆孔和注水孔。模型尺寸为1000mm*1000mm*500mm,单个裂隙尺寸为400mm

×

400mm

×

2mm,节理间距、倾角、开度和空间分布可按照需要调整。为保证浆液能够进入各个裂隙,裂隙之间需相互连通。注水孔预制在试样底部正中心,与裂隙连通;注浆孔预制在试样正前方正中心,与裂隙连通;裂隙可根据需要制作不同粗糙度、不同倾角、不同形状或不同交叉方式的多种样式,也可预制多组裂隙,多组裂隙以不同的方式交叉组合。其中,节理可通过ct扫描技术对岩石真实节理面进行扫描,导入计算机进行三维重构,计算得出节理间距、倾角、开度、空间分布与粗糙系数(jrc)值,利用3d打印技术将节理间距、倾角、开度、空间分布与jrc值等各种节理参数直接复制到3d打印裂隙岩体模型中。本实施例可坚固各种二维裂隙网络或三维裂隙网络的相似模型制作。

82.裂隙尺寸可根据需要调整;因上部加载板与左右两侧加载板之间需预留缝隙保证加载过程顺利进行,模型四个边角均采用15mm*15mm*30mm的三角形倒角保证加载过程稳定;利用3d打印技术在裂隙岩体模型内部预制不同角度和粗糙度非贯通裂隙,注浆孔布置在裂隙模型正面中心部位,尺寸为φ3mm,注水孔布置在裂隙岩体模型底部中心位置,尺寸为φ2mm。与裂隙直接连接的通道为出浆口与出水口,尺寸均为φ2mm;注浆孔与出浆口之间为注浆通道,长度为模型宽度的一半250mm,注水孔与出水口之间为注水通道,长度为模型高度的一半500mm,注浆口处安装注浆接口转接器,并使用螺纹与环氧树脂ab胶密封。

83.第二步:布置监测设备。在模型无注浆孔一侧布置声发射探头,有注浆孔一侧喷漆制作dic(数字图像散斑技术)光测散斑,并配备两台高速摄像机,一台放置在裂隙岩体模型试样散斑一侧,采集试样表面应变场数据,另一台高速摄像机放置在试样非散斑一侧,用于观察裂隙内浆液扩散路径。

84.具体的,在模型非布设注浆孔一侧裂隙四周上下左右四个方向分别布置声发射探头,另一侧喷漆制作dic光测散斑,并配备两台高速摄像机,一台高速摄像机放置在裂隙岩体模型试样正前方,采集试样表面应变场数据,另外一台高速摄像机放置在试样斜上方45

°

,观察裂隙内浆液扩散路径。

85.第三步:透明裂隙岩体模型施加初始地应力。将裂隙岩体模型固定于电液伺服加载试验机中心位置,对试样施加设定的静态载荷,模拟围岩的初始地应力状态。

86.模型上下左右四个侧面均设置加载板,试验机外部加装高强度树脂玻璃盖体,防止浆液喷出,保护实验人员与设备安全。

87.第四步:安装实验保护装置。试样四周安装与加载框体匹配的树脂玻璃盖体,保护实验人员和设备安全。

88.第五步:透明裂隙岩体模型施加水压力。注水系统采用高精度闭环伺服电机控制泵,加载试验机底部加载板正中心位置预留有钢制注水嘴,其位置与裂隙岩体模型的注水孔位置相同。注水前,将注浆接口转接器通过螺纹安装在模型注浆孔上,用环氧树脂ab胶做好密封;然后设定注水压力值,打开伺服电机控制泵电源,利用伺服电机控制泵通过加载板底部注水嘴向模型内部注水;水压力稳定后,保持控制泵开启,控制注水口水压力恒定,模拟实际工程中裂隙岩体赋存的承压地下水状态。

89.具体的,将相似模型放置于电液伺服加载试验机正中心位置,以恒定加载速度v=0.01mm/s使实验机压头与模型完全接触,逐步增加竖向力与侧向围压至实际工程实测地应力水平,随后以固定水压力通过注水孔向模型内部注水,水压力稳定后,保持控制泵开启,控制注水口水压力恒定。

90.第六步:透明裂隙岩体模型注浆。注浆系统主要由自动搅拌装置、全自动搅拌压力桶、浆液输送装置、压力检测装置4部分组成;其中浆液输送装置包括浆液储存罐、注浆机、高压胶管及注浆管等装置。高压胶管连接在浆液储存罐和注浆机之间;注浆机通过高压注浆管连接在注浆接口转接器上,高压注浆管连接注浆机一端装有注浆阀门;将浆液原材料按配比倒入全自动搅拌压力桶搅拌,浆液的原料种类和配比可以根据需要调整,设定注浆压力,打开注浆机电源与注浆阀门,当高压注浆管内部压力达到预设压力后,打开注浆接口转换器,通过注浆孔向试样内部注浆;当浆液压力稳定在3mpa,,且裂隙岩体内浆液扩散形态稳定后,逐渐减小注浆压力至与水压力相等,封闭注浆接口转接器,拆掉注浆管;实验过程中采用高速摄像机连续记录浆液扩散路径与沉积状态。

91.具体的,固定注浆压力通过注浆孔向裂隙岩体模型注浆,观察浆液扩散路径,当浆液压力等指标稳定后,记录浆液在裂隙岩体模型内的扩散状态和沉积状态。实验采用数字图像散斑技术全过程测试试样表面应变场变化,采用声发射技术采集变形全过程试样内部微裂纹扩展信息,利用高速摄像机观测裂隙岩体注浆扩散过程。

92.第七步:不同工程参数裂隙岩体注浆实验。改变注浆参数,研究不同注浆参数(浆液密度、浆液配比、注浆速率和注浆压力)对浆液扩散路径与加固效果的影响,分析不同裂隙参数(裂隙倾角、裂隙开度、裂隙面粗糙度和裂隙空间分布)对浆液扩散路径与加固效果的影响,分析不同水压力对浆液扩散路径与加固效果的影响。

93.第八步:注浆加固效果实验。注浆模拟实验结束后,保持模型加载与水压力恒定,将相似模型静置一定时间进行养护,养护时间一般不超过8h(在注浆施工中,单液浆的凝胶时间原则上不宜超过8h,否则难以控制浆液的扩散范围),养护完成后加载试验机继续加压直至模型破坏,加载过程中高速摄像机及dic监测设备持续监测。

94.通过电液伺服加载试验机模拟最高可达100mpa的构造应力,可以真实模拟岩体所受地应力的大小;通过高精度闭环伺服电机控制泵可实现长时间水压力保持;采用冷冻情况下的3d打印光敏树脂材料制作裂隙岩体模型,保证强度与实际岩体相似的同时,克服以往注浆实验难以透明观察裂隙内部浆液扩散过程这一难题,直观展现岩体注浆过程中裂隙内部的浆液扩散过程;采用数字图像散斑技术(dic)在注浆孔一侧测量试样变形全过程应变场,非布设注浆孔一侧采用声发射技术采集实验全过程试样内部微裂纹扩展信息,利用高速摄像机进行裂隙岩体注浆扩散过程观测;高精度闭环伺服电机控制注浆泵具有耗能低,无噪音,不间断试验、结构简单、高度自动化,可实现长时间稳压注水,高压注浆,有利于开展地下水环境下裂隙岩体注浆的浆液扩散研究。通过模拟真实地应力条件下不同类型裂隙岩体的浆液扩散规律;模拟不同裂隙网络分布、裂隙倾角、裂隙开度和裂隙粗糙度等条件下的浆液扩散规律和不同浆液密度,浆液配比,注浆速率和注浆压力等条件下浆液扩散规律,实现预制裂隙中浆液扩展规律研究、预制裂隙中不同影响因素下浆液扩散规律的对比研究以及预制裂隙岩体注浆加固前后效果对比研究。

95.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他

实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

96.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。