1.本发明涉及一种用于分析通过激光焊接过程形成的焊缝的方法,并且涉及一种用于使用激光射束来加工工件的激光加工系统,该激光加工系统设置为用于执行用于分析通过激光焊接过程形成的焊缝。

背景技术:

2.在一种用于借助激光射束加工工件的激光加工系统中,由激光源或激光引导纤维的端部射出的激光射束借助射束引导和聚焦镜组聚焦到要加工的工件上,以便将工件局部地加热到熔化温度。该加工例如可以包括激光焊接。该激光加工系统可以包括激光加工头,尤其激光焊接头。

3.为了确保加工质量,需要分析和检查激光焊接的结果,尤其是被焊接的工件之间的焊接连接部。焊接连接部可以表示被焊接的工件之间的机械连接部或电连接部,也称为附接部或接触部。在激光焊接中典型地构造焊缝,也称为接触缝,其在被焊接的工件之间形成焊接连接部。对焊接连接部或焊缝的分析包括识别焊接缺陷。在工件的激光焊接中识别焊接缺陷是一个很大的挑战。尤其在搭接接合或平行接合板件的情况下,在借助俯视图纯视觉地检查焊缝时通常不能识别是否存在焊接缺陷以及存在何种焊接缺陷。

4.在电动车领域,电池起着核心作用。在此,单个电池单池(也称为蓄电池单池)彼此连接、即接触。由多个电池单池组成的复合体被称为电池模块。典型地,通过激光焊接实现电池单池的连接。在此,电池单池的部分、例如导体典型地以搭接接合彼此焊接,其中,焊缝例如具有所谓的“i形焊缝”几何形状。导体可以构造为板件。材料通常是铝、铜或涂覆镍的结构钢典型的化合物或材料组合是铜-铜、铝-铝、铜-铝或铝-铜、铜-和铝-在此,铜板件常常电镀地涂覆有镍。电池单池的连接或接触仅在电池单池的被焊接的部分、例如导体之间存在电连接时才是成功的,即电流可以通过焊缝在被焊接的部分之间流动。

5.在借助激光焊接来焊接工件时,尤其在具有i形焊缝的搭接接合中,可能出现典型的焊接缺陷、所谓的缺陷图像。这包括在被焊接的工件之间的间隙。这种焊接缺陷可能对工件之间的焊接质量具有不同的影响。由于小的间隙已经可以减小焊缝或焊接连接的机械稳定性。焊接工件之间的间隙也可能导致不再确保焊接工件之间的电接触,因此这在使电池单池接触时是一个大问题。

6.对于某些应用,当间隙很小时或者当间隙通过工件的熔化的材料桥接并且由此尽管如此仍存在电连接和足够稳定的机械连接时,可以容忍该缺陷。这种情况也称为“具有缝隙桥接的焊接”或者“具有(电)附接部的焊缝”。

7.另一典型的缺陷图像被称为“false friend”或错误对象。在此,在工件之间存在间隙,其中,该间隙未被桥接并且因此在要焊接的工件之间不存在接触或至少不存在电接触。这也被称为“没有缝隙桥接的焊接”或者“没有(电)附接部的焊缝”。

8.因此,焊接缺陷的识别对于焊缝的质量是决定性的。没有焊接缺陷或具有可容忍

的焊接缺陷的焊缝可以被称为良好焊接。具有不能容忍的焊接缺陷、例如错误对象的焊缝可以被称为不良焊接。

技术实现要素:

9.本发明的任务是提供一种方法和一种激光加工系统,通过该方法和该激光加工系统,能够快速、简单、可靠且非接触地分析通过激光焊接过程在至少两个工件之间形成的焊缝。本发明的另一个任务是,提供一种方法,利用该方法可以快速、简单、可靠并且无接触地确定是否存在焊接缺陷、尤其是错误对象。

10.本发明的任务尤其是,提出一种方法和一种激光加工系统,其能够实现对良好焊接和不良焊接的简单、快速和可靠的分类或区分。

11.这些任务通过独立权利要求的主题来解决。有利的构型和改进方案是从属权利要求的主题。

12.发明人已经认识到,在形成用于焊接工件的焊缝时,更改形成焊缝的工件的材料的特性。例如,可以更改特性,因为在形成焊缝时不同工件的材料混合,因此焊缝由与工件不同的材料构成,即由两个工件的材料混合物构成。附加地或替代地,焊缝的材料可以具有与工件的材料不同的微观结构。因此,所形成的焊缝的材料特性不同于(未被加工的)工件的材料特性。例如,焊缝的导热能力、热导率和/或热容量不同于工件的材料的导热能力、热导率和/或热容量。焊缝可以由工件材料的混合物构成,并且所形成的焊缝的材料的导热能力可以低于至少一个工件的未被加工的材料的导热能力。如果在焊接工件时出现焊接缺陷,例如缺少附接部(anbindung)或缺少电连接,则焊缝的材料基本上仅由工件之一的材料构成。因此,在这种情况下,焊缝材料的导热能力与工件的未被加工的材料的导热能力没有不同,或仅有很小的不同。

13.因此,本发明的基本构思基于:激光脉冲进行照射并且在能量输入之后例如借助光电二极管来测量工件表面的温度的衰减特征、即表面温度的时间变化曲线,以便区分具有附接部(尤其具有电接触)和没有附接部(即没有电接触)的焊缝。为此,将至少一个激光脉冲照射到所形成的焊缝上,以便对焊缝进行热激励并且在焊缝中产生热波。由此将能量输入到焊缝中并且焊缝变热。因此,焊缝的热激励提高了焊缝的温度。在激光脉冲结束之后,热激励衰减并且焊缝再次冷却。检测并评估由焊缝发射的温度辐射的衰减特征,也称为衰减特性。所发射的温度辐射的衰减特征可以包括在激光脉冲之后所发射的温度辐射的强度的时间变化曲线并且可以被视为用于焊缝中的热激励的衰减速度的度量。

14.焊缝的材料的温度或导热能力确定了焊缝在激光脉冲结束之后冷却的速度和由焊缝发射的温度辐射的强度降低的速度。因此,基于所发射的温度辐射的检测到的衰减特征,可以推断出焊缝的材料或结构。例如可以分析,是否例如在焊缝中或焊缝上形成了混晶。因此,本发明尤其提供了一种用于表征焊缝的材料状态的方法。

15.例如,所发射的温度辐射的强度在没有焊接缺陷的焊缝的情况下比在具有焊接缺陷的焊缝的情况下更缓慢地减小。因此,通过评估温度辐射的衰减特征,可以确定是否存在焊接缺陷。由此可以区分良好焊接和不良焊接。据此,可以分析通过激光过程制造的焊缝并且因此识别出缺少焊接连接,尤其是识别出例如在将电池单池连接成电池模块时在被焊接的工件之间缺少电接触。

16.根据本公开的第一方面,提供了一种用于分析通过激光焊接过程在至少两个工件之间形成的焊缝的方法,所述方法包括:通过将至少一个激光脉冲照射到焊缝上来热激励焊缝;检测由焊缝发射的温度辐射的衰减特征;以及基于对检测到的衰减特征的评估来确定是否存在焊接缺陷。

17.根据本公开的另一方面,提供了一种用于分析通过激光焊接过程形成的焊缝的激光加工系统,该激光加工系统包括:激光加工头,该激光加工头设置为用于将激光射束照射到至少一个工件上来形成焊缝并且用于将至少一个激光脉冲照射到焊缝上来热激励焊缝;用于检测由焊缝发射的温度辐射的传感器模块;以及控制装置,该控制装置设置为用于基于由焊缝发射的温度辐射的衰减特征来确定是否存在焊接缺陷。该激光加工系统尤其可以包括控制单元,该控制单元设置为用于实施根据本发明的实施方式的方法。

18.本公开的方面可以包括以下可选特征中的一个或多个。

19.由焊缝发射的温度辐射的衰减特征可以再现在热激励之后焊缝的表面温度的时间变化曲线。检测到的温度辐射在此总是来自工件表面的同一区域,优选来自焊缝表面的区域,特别优选来自焊缝的被激光脉冲照射的区域。

20.所述方法可以包括激光焊接过程,以便形成焊缝并且由此将工件彼此焊接。所述方法或激光焊接过程可以包括将激光射束(下文中也称为加工激光射束或短加工射束)照射到一个或多个工件上来形成焊缝。尤其可以构成用于焊接第一工件和至少一个第二工件的焊缝。在照射加工激光射束来形成焊缝时,至少两个工件可以以搭接接合或平行接合(parallelstoβ)布置。焊缝的焊缝几何结构例如可以是i形焊缝或搭接焊缝。

21.用于分析焊缝的方法的步骤,即热激励焊缝、测量或检测衰减特征以及确定是否存在焊接缺陷,可以在激光焊接过程期间执行。例如,可以执行激光焊接过程来形成焊缝的区域,并且可以在焊缝的已经形成的、应确定是否存在焊接缺陷的区域处执行用于分析焊缝的步骤。因此,该方法可以被称为“在线后处理(inline post-process)”方法。替代地或附加地,分析焊缝的步骤可以在激光焊接过程结束之后,尤其是在焊缝完全形成之后执行。在这种情况下,该方法可被称为“后处理(post-process)”方法。

22.焊接缺陷可以包括在被焊接的工件之间缺少焊接连接。焊缝可以是工件之间的电连接和/或机械连接。例如,焊接缺陷可以表示在被焊接的工件之间不存在机械连接和/或电连接。电连接意味着电流可以通过焊缝在工件之间流动。因此焊缝必须是导电的。机械连接意味着,工件借助焊缝材料锁合地连接。另一方面,借助于该方法可以确定在焊接的工件之间是否存在机械连接和/或电连接。

23.焊接缺陷还可以包括工件之间的间隙,尤其是工件之间没有附接部的间隙。后者表示在焊接的工件之间存在间隙、但该间隙未通过焊缝的材料桥接的情况。这种焊接缺陷可以被称为错误对象。

24.基于确定是否存在焊接缺陷,被焊接的工件或焊缝可以被分类或标记为“良好”或良好焊接(即,适于进一步加工或销售)或“不良”或不良焊接(即,废品)。如果确定不存在焊接缺陷,则被焊接的工件或焊缝可以被标记为良好焊接,并且如果确定存在焊接缺陷,则被焊接的工件可以被标记为不良焊接。尤其是在良好焊接的情况下,在被连接的工件之间能够存在电连接。良好焊接可以包括在被焊接的工件之间没有间隙的情况(所谓的“零间

隙”),并且可以包括存在间隙但该间隙被桥接的情况(具有附接部或间隙桥接的间隙)。

25.基于分析的结果,尤其是确定是否存在焊接缺陷,可以控制正在进行的激光焊接过程(在在线后处理方法的情况下)或随后的激光焊接过程。例如,加工参数,如所供应的激光功率、激光加工头与工件的间距、用于激光焊接的加工射束的聚焦位置和/或聚焦点,可以针对另一焊缝的激光焊接过程进行匹配。该方法还可以包括如果确定存在焊接缺陷则发出故障和/或警告。

26.通过激光脉冲的照射对焊缝的热激励可以是脉冲式的激励、尤其是在时间上和/或空间上为脉冲式的激励。焊缝可以在靠近表面的区域中被热激励。热激励也可以被称为热脉冲。热激励可以在焊缝中形成或产生热波,也被称为温度波或热量波。

27.由焊缝、尤其由焊缝的表面发射的温度辐射也可被称为热发射。温度辐射可以包括红外辐射或者说ir辐射。检测所发射的温度辐射的衰减特征可以包括在至少一个预给定的时间点、尤其是在激光脉冲的照射之后的预给定时间点测量由焊缝表面发射的温度辐射的强度。检测所发射的温度辐射的衰减特征可以包括测量由焊缝表面发射的温度辐射的强度和/或检测测得的强度的时间变化曲线。检测由焊缝表面发射的温度辐射的测得的强度的时间变化曲线可以离散地或连续地进行。通过检测所发射的温度辐射的衰减特征可以确定焊缝或焊缝表面的在时间上的温度变化曲线。

28.所发射的温度辐射的衰减特征的检测可以借助光电二极管来进行。尤其是,可以通过光电二极管进行温度辐射的强度的测量。光电二极管尤其可以在红外波长范围内是敏感的。基于此,可以由光电二极管产生并且发出测量信号。测量信号可以是在时间上可变的。测量信号可以是模拟/数字测量信号,尤其是模拟/数字电压信号。

29.所述方法可以包括对测量信号的预处理。例如,模拟测量信号可以被转换成数字测量信号,其包括配属于时间点的测量值。此外,该方法可以包括整平和/或滤波。此外,该方法可以包括将测量信号拟合到分析方程或曲线,例如拟合到一维扩散方程或曲线。

30.确定是否存在焊接缺陷可以包括将检测到的衰减特征与预给定的参考衰减特征进行比较。参考衰减特征能够对应于良好焊接的衰减特征,即无缺陷的焊接,或者对应于未被加工的工件的衰减特征或未被加工的工件材料的衰减特征。如果针对良好焊接预给定的参考衰减特征以大于一预给定的值的程度偏离或者位于预给定的公差范围之外,例如如果衰减特征的值以大于一预给定的值的程度小于针对良好焊接预给定的参考衰减特征的值,则可以确定存在焊接缺陷。衰减特征的值可以配属于激光脉冲结束之后的预给定的时间点。如果衰减特征的值小于针对良好焊接预给定的参考衰减特征的对应值,则这对应于焊缝将比良好焊接更快地冷却的情况,即,焊缝的热导率与良好焊接的热导率显著不同。因此,能够确定存在焊接缺陷。如果参考衰减特征对应于用于未被加工的工件材料的衰减特征,则可以在衰减特征在预给定的公差范围内对应于用于未被加工的工件材料的参考衰减特征时确定存在焊接缺陷。在这种情况下,焊缝的材料的热导率与未被加工的工件的材料的热导率没有显著的区别,尤其与沿激光射束方向布置在上方的工件的未被加工的材料的热导率没有显著的区别,从而可以推断出缺少焊接连接或推断出焊接缺陷。例如,纯铜(cu)冷却得较快,而铜和铝的混合物(cu-al)冷却得较慢。

31.对温度辐射的衰减特征的评估还可以包括确定衰减特征的一阶时间导数。此外,

该一阶时间导数可以与用于在良好焊接时的导数的参考曲线或者参考值进行比较。当导数的值小于导数的预给定的参考值时或者当该值(wert)的额值/绝对值/数字部分(betrag)大于导数的预给定的参考值的额值时,可以确定存在焊接缺陷。这对应于焊缝相对快速地冷却的情况。此外,当导数的值等于或大于导数的预给定的参考值时或者当该值的额值等于或小于导数的预给定的参考值的额值时,可以确定不存在焊接缺陷。导数的值和导数的预给定的参考值可以配属于激光脉冲结束之后的预给定的时间点。

32.参考衰减特征和用于导数的参考值可以基于工件中的至少一个的材料、厚度和/或形状来预给定或与之相关。确定参考衰减特征和导数的参考值可以包括激光脉冲的照射和在位于焊缝外部的区域(例如,未被加工的工件表面的区域)上或从那里检测衰减特征。这样检测到的衰减特征可以用作参考衰减特征。

33.用于分析焊缝的方法的步骤,即热激励焊缝、检测衰减特征以及确定是否存在焊接缺陷,可以针对焊缝的多个应确定是否存在焊接缺陷的区域来进行。由此,可以将沿着焊缝存在焊接缺陷的区域与沿着焊缝不存在焊接缺陷的区域区分开。因此,可以确定在沿着工件之间的焊缝的至少一个区域中是否不存在焊接缺陷。如果确定在沿着工件之间的焊缝的至少一个区域中不存在焊接缺陷,则可以定义整个焊缝不存在焊接缺陷。例如,尽管存在焊缝的在工件之间不存在电接触的区域,但是也可以确定工件之间存在电接触。因此,可以分析异质的焊缝,其中存在具有焊接缺陷、尤其是没有电接触的区域和没有焊接缺陷的区域。此外,可以沿着焊缝定位焊接缺陷。通过评估有焊接缺陷和无附接部的份额,可以估计出焊接连接的物理特征值,例如强度或绝对电导率。

34.激光脉冲的照射可以包括单个激光脉冲的照射或者多个激光脉冲的照射。多个激光脉冲也可以称为激光脉冲序列或简称为脉冲序列。多个激光脉冲的照射可以包括周期性调制的激光射束的照射和/或正弦式调制的激光射束的照射。

35.在多个激光脉冲的照射期间,可以检测所发射的温度辐射的强度变化曲线。从该强度变化曲线中可以借助傅里叶变换计算相位响应和幅度响应。相位响应和幅度响应例如可以通过锁相红外热成像(lockin-thermographie)方法和/或脉冲相位方法来评估,以便识别焊缝中的缺陷部,如孔隙或分界面。

36.至少一个激光脉冲的持续时间可以在20ms至40ms之间,优选为30ms。至少一个激光脉冲的激光功率可以在1w至1kw之间,或者在5w至300w之间。例如,激光功率可以为大约300w。

37.如果单个激光脉冲进行照射,则优选将激光功率和/或激光脉冲的持续时间选择成使得通过该激光脉冲在焊缝中引起的热激励的侵入深度相对小。例如,侵入深度可以小于工件的厚度,例如小于这样的工件的厚度,在该工件处或该工件上构造有焊缝或者该工件沿激光辐射方向位于上方。热波进入到焊缝中的侵入深度例如可以在0.3mm至0.5mm之间。

38.如果脉冲序列进行照射,则激光功率和/或激光脉冲的持续时间和/或脉冲序列的持续时间优选选择成使得由该脉冲序列在焊缝中引起的热激励的侵入深度相对较大。例如,侵入深度可以大于工件的厚度,例如大于这样的工件的厚度,在该工件处或该工件上构造有焊缝或者该工件沿激光辐射方向位于上方。该侵入深度可以大致对应于要彼此焊接的工件的厚度的总和。

39.通过激光脉冲或脉冲序列的能量输入可以被调节成使得其低于一阈值,在该阈值的情况下下,焊缝和/或工件之一的材料被更改和/或熔化。所述激光脉冲实际上仅用于分析并且不应更改焊缝。

40.对由焊缝发射的温度辐射的衰减特征的检测可以在激光脉冲结束之后立即进行或在脉冲序列结束之后立即进行。脉冲序列的结束可以对应于脉冲序列的最后一个激光脉冲的结束。

41.激光脉冲的结束表示激光射束的结束时间点。激光脉冲的结束时间点可以基于对由焊缝反射回的激光的强度的测量来确定。对反射回的激光的强度的测量可以在所照射的激光脉冲的波长的情况下进行。该测量例如可以利用对该波长敏感的光电二极管和/或带通滤波器来进行。基于对反射回的激光的强度的测量,可以检测反射回的激光的强度的时间变化曲线。

42.激光脉冲的结束时间点可以被确定为这样的时间点,从该时间点开始,反射回的激光的强度下降到预给定的阈值以下。在该时间点可以开始检测温度辐射的衰减特征。替代地,在激光脉冲或脉冲序列期间已经开始测量所发射的温度辐射。

43.工件可以由金属构成或者可以包括金属。一个或多个工件可以包括铝、钢、铜、涂覆有镍的铜(优选电镀地涂覆有镍的铜)、(具有镍层的结构钢)和/或镍或者由这些材料构成。

44.要彼此焊接或被彼此焊接的工件优选可以具有不同的金属或者由不同的金属构成。工件中的至少一个的导热能力和/或热导率可以与在形成具有电附接部的焊缝时形成的不同材料混合物的导热能力和/或热导率不同。例如,具有电附接部的焊缝会具有比所述金属中的至少一种低的导热能力。例如,工件中的一个可以包括铜或涂覆有镍的铜或者由其构成,工件中的另一个可以包括铝或者由其构成。具有电附接部的焊缝(良好焊接)可以包括铜铝混晶或者由其构成。此外,具有电附接部的焊缝可以具有cu-al金属间相。例如,铝混晶或金属间相的导热能力会小于铜和/或铝的导热能力。

45.工件中的至少一个可以具有0.05mm至5mm之间的厚度、1mm至5mm之间的厚度、0.1mm至1mm之间的厚度、0.05mm至1mm之间的厚度、0.2mm至0.4mm之间的厚度、0.4mm至0.5mm之间的厚度或0.3mm的厚度或0.07mm的厚度。例如,两个工件分别具有0.3mm的厚度。工件中的至少一个可以构造为板件或者包括板件。例如,两个要焊接的工件构造为板件。

46.优选地,用于分析焊缝的方法被用于电池接触,以便确定在被焊接的工件之间是否存在电接触。工件可以包括第一电池单池(或电池组)的部分、尤其是导体或连接端以及第二电池单池(或电池组)的部分、尤其是导体或连接端。作为焊接缺陷,可以确定或识别出在电池单池的导体之间缺少电接触。工件也可以是或者包括单池连接器或母线。

47.第一电池单池和/或第二电池单池可以构造为软包电池单池、棱柱形电池单池或柱形电池单池,或者包括这些电池单池中的至少一种。

48.尤其是电池单池可以构造为软包电池单池。在这种情况下,第一电池单池的部分可以包括铝,并且第二电池单池的部分可以包括铜,其中,所述铜可选地涂覆有镍(层厚例如为8μm)。替代地,第一电池单池的部分和第二电池单池的部分两者可以包括同一材料,例如铜或铝。镍涂层能够电镀地施加。电池单池的部分的厚度可以在0.2mm至0.4mm之间。

49.此外,电池单池可以构造为棱柱形的电池单池。在这种情况下,第一电池单池的部

分和第二电池单池的部分两者可以由同一材料构成,例如铝。两个电池单池的部分的厚度可以在0.5mm至5mm之间。

50.此外,电池单池可以构造为柱形的电池单池。在这种情况下,第一电池单池的部分可以包括铜或铝,并且第二电池单池的部分可以包括(具有镍层的结构钢)、铝或铜。铜可以可选地涂覆有镍(层厚例如为8μm)。镍涂层可以电镀地施加。两个电池单池的部分的厚度可以在0.4mm至0.5mm之间。

51.在上述情况下,第一电池单池的部分分别可以是用于构造焊缝的加工射束所照射的部分。因此,焊缝可以至少形成在第一电池单池的部分上或部分处。电池单池的部分可以是导体或包括导体。

52.用于产生至少一个激光脉冲的激光射束可以被称为激励射束。激励射束的产生和到焊缝上的照射可以脉冲式地进行,以便产生至少一个激光脉冲。也就是说,激励射束可以是脉冲式激光射束。加工射束可以是连续的激光射束。优选地,加工射束以激光源的连续波运行模式(cw模式)进行照射。激励激光射束的功率可以小于加工激光射束的功率。功率可以表示时间上的取平均的功率。

53.激光加工头可以包括至少一个用于产生激光射束的激光源。例如,激光加工头可以包括这样的激光源,其设置为用于产生加工射束和激励射束两者。因此,激光源可以设置为用于产生连续的加工射束和脉冲式激励射束。为了产生脉冲式激励射束,可以以脉冲模式运行激光源。替代地,激光加工头可以包括用于产生加工激光射束的第一激光源和用于产生激励射束的第二激光源。

54.加工射束和/或激励射束可以具有在红外光谱范围内、尤其是在1030nm至1070nm之间的范围内的波长,或者具有在可见绿光谱范围内、尤其是在500nm至570nm之间的范围内、优选在515nm处的波长,或者具有在可见蓝光谱范围内、尤其是在400nm至500nm的范围内的波长,或者具有在440至460nm之间的范围内、优选在450nm处的波长。加工激光射束和激励激光射束可以具有相同或不同的波长。

55.激光加工头可以构造为所谓的固定镜组激光加工头或者所谓的扫描激光加工头。扫描激光加工头可以具有偏转单元,用于使加工射束和激励射束在工件上偏转。偏转单元可以具有扫描镜组、扫描系统、扫描镜和/或检流计扫描器(galvano-scanner)。在固定镜组激光加工头中,通过激光加工头本身的运动,激光射束可以相对于工件运动,或者工件可以相对于激光加工头运动。

56.传感器模块包括至少一个用于探测焊缝的所发射的温度辐射的探测器。此外,传感器模块可以具有至少一个用于探测所反射的激光的探测器。探测器可以设置为用于探测在特定波长范围内的强度。探测器还可以设置为用于基于探测来发出测量信号。探测器可以构造为光电二极管和/或光电二极管阵列或摄像机、例如基于cmos或ccd的摄像机或者包括其中之一。探测器可以仅对于特定波长或特定波长范围是敏感的。例如,第一探测器可以在温度辐射波长范围内(例如在ir范围内)是灵敏的,以便探测焊缝的所发射的温度辐射。第二探测器可以对于至少一个激光源的激光发射波长范围是敏感的,以便探测反射回的激光。因此,可以利用激光加工系统执行根据本发明的方法。尤其可以通过所描述的传感器模块检测焊缝的所发射的温度辐射。

57.根据实施方式,传感器模块或探测器可以耦合到激光加工头上。激光加工头可以

包括分束器,用于耦合输出由工件或焊缝的表面反射或发射的辐射。替代地,激光射束的光路可以是弯角的,并且用于所发射的温度辐射的光路可以是笔直的。这种辐射可以包括所反射的激光和/或焊缝的所发射的温度辐射。激光加工头可以包括光学输出端,用于耦合输出辐射,并且传感器模块能够包括光学输入端,用于耦合输入从激光加工头耦合输出的辐射。传感器模块或探测器或光电二极管可以沿着或同轴于激光加工头的光轴或激光射束的射束传播方向布置。换句话说,所反射的激光射束和/或焊缝的所发射的温度辐射在工件或焊缝与探测器之间的光路至少部分地在激光加工头内部和/或至少部分地与激光射束的光路同轴地延伸。替代地,传感器模块或探测器可以布置成使得焊缝的所发射的温度辐射在焊缝和探测器之间的光路完全在激光加工头外部延伸。

58.替代地或附加地,传感器模块可以在激光源中包括至少一个探测器。换句话说,传感器模块可以具有激光器内部的探测器。所发射的温度辐射在该情况下能够经由激光加工头的光学元件耦合输入到用于引导由激光源产生的激光射束的光导纤维中并且在激光源中射到探测器上。

59.激光加工系统能够通过将加工激光照射到要焊接的工件中的至少一个上来执行激光焊接过程,以便将工件彼此焊接。控制装置可以设置为用于控制激光源和/或激光加工头,以便执行激光焊接过程。

60.根据实施方式,激光加工系统可设置为用于执行根据实施方式的用于分析焊缝的方法。尤其是,激光加工系统的控制装置可以设置为用于控制激光加工系统,尤其是控制激光源、激光加工头和/或传感器模块,以便执行根据本公开的实施方式的用于分析焊缝的方法。控制单元可以设置为用于基于对焊缝的分析结果、尤其是是否存在焊接缺陷来控制激光加工系统、尤其是激光加工头。

附图说明

61.下面借助附图详细描述本发明。

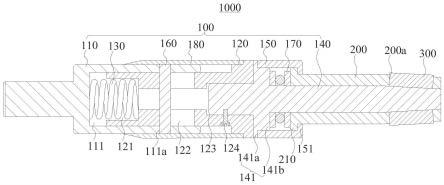

62.图1a示出了根据实施方式的用于借助激光射束来加工工件并且用于分析通过激光焊接过程形成的焊缝的激光加工系统的示意图;

63.图1b示出了根据另外的实施方式的用于借助激光射束来加工工件并且用于分析通过激光焊接过程形成的焊缝的激光加工系统的示意图;

64.图2示出了根据实施方式的用于分析焊缝的方法的流程图;

65.图3a示意性地示出了激励射束的激光脉冲,并且图3b和3c示出了工件和焊缝的示意性横截面,用于阐明根据本发明的第一实施方式的用于分析焊缝的方法;

66.图4示出了曲线图,该曲线图示出了由根据图3b和3c的焊缝发射的温度辐射的强度变化曲线的一阶时间导数;

67.图5a-5d示出了利用根据本发明的实施方式的方法被分析的焊缝;

68.图6在上部示出了温度辐射的强度变化曲线,并且在下部示出了所反射的激光的强度变化曲线,它们在根据实施方式的方法中获得;

69.图7a-7d示出了具有在根据实施方式的方法中由图5a-5d中所示的焊缝发射的温度辐射的强度变化曲线的图表;

70.图8a示意性地示出了激励射束的激光脉冲,并且图8b和图8c示出了被焊接的工件

和焊缝的示意性横截面,用于阐明根据本发明的第二实施方式的用于分析焊缝的方法。

71.在下文中,只要没有另外说明,对于相同的和起相同作用的元件使用相同的附图标记。

具体实施方式

72.图1示出了根据实施方式的用于借助激光射束加工工件并且用于分析通过激光焊接过程形成的焊缝的激光加工系统的示意图。

73.激光加工系统10包括激光加工头12、传感器模块14和控制单元16。

74.激光加工头12、尤其是激光焊接头设置为用于借助于射束引导和聚焦镜组(未示出)将从激光源或激光引导纤维的端部射出的加工射束(未示出)聚焦并且照射到至少一个要加工的工件18a、18b上,以便由此实施激光焊接过程。在此,通过将加工激光射束照射到工件18a、18b中的至少一个上来构造焊缝20,以便将两个工件18a、18b彼此焊接。此外,激光加工头12设置为用于将激励激光射束照射到焊缝20上。根据实施方式,激励激光射束和加工激光射束可以由同一激光源产生和/或至少部段地同轴延伸。通过单个激光脉冲或多个激光脉冲将激励激光射束照射到焊缝20上。

75.在激励激光射束照射到焊缝20上时,一部分被焊缝20反射。激励激光射束的该被反射的激光以及由焊缝20本身发射的温度辐射22进入到激光加工头12中并且在那里由分束器24从加工激光射束的光路中耦合输出。激励激光射束的被反射的激光和由焊缝20发射的温度辐射22被引导到传感器模块14中并且在那里射到至少一个探测器(未示出)。该至少一个探测器设置为用于测量由焊缝20发射的温度辐射的强度(以及可选地测量被反射的激光的强度),并且基于此生成并发出测量信号。该至少一个探测器可以包括光电二极管或像素阵列。根据实施方式,传感器模块14包括用于测量被反射的激光的强度的第一探测器和用于测量由焊缝20发射的温度辐射的强度的第二探测器,其中,这两个探测器构造为光电二极管。

76.控制单元16与传感器模块14连接并且接收所述至少一个探测器的测量信号。控制单元16可以设置为用于记录测量信号。由此可以获得所发射的温度辐射的强度的变化曲线(和可选地获得激励激光射束的反射回的激光的强度的变化曲线)。控制单元16设置为用于基于所检测到的温度辐射的强度变化曲线来分析焊缝20,并且尤其确定在形成焊缝20时是否出现焊接缺陷。

77.激光加工系统10设置为用于执行根据实施方式的用于分析通过激光焊接过程产生的焊缝的方法。

78.激光加工系统10的在图1a中示出的实施方式中,所发射的温度辐射22的在焊缝20与探测器之间的射束走向至少部段地位于激光加工头12内部和/或与加工激光射束的光路同轴。在图1a中,所发射的并且进入激光加工头12中的温度辐射22在分束器24处偏转至探测器或传感器模块14。替代地,激光射束当然可以在分束器24处偏转,并且所发射的温度辐射22在焊缝20与探测器之间的射束走向可以是线性的。

79.图1b示出根据另外的实施方式的激光加工系统10的示意图。图1b中示出的激光加工系统10类似于图1a中示出的激光加工系统10,因此在下文中仅描述区别。

80.如在图1b中所示,传感器模块14或探测器布置成使得所发射的温度辐射22在焊缝

20与探测器之间的射束走向完全位于激光加工头12外部。在这种情况下,不需要图1a中所示的分束器24以及传感器模块14与激光加工头12之间的接口。

81.根据图1a中所示的实施方式,传感器模块14因此被布置在激光加工头12上,其中,所发射的温度辐射22在焊缝20与探测器之间的射束走向至少部段地在激光加工头12内部和/或与加工激光射束的光路同轴地延伸。这也可以称为传感器模块14或探测器的轴向布置。根据在图1b中所示的实施方式,传感器模块14同样布置在激光加工头12上,其中,所发射的温度辐射22在焊缝20与探测器之间的射束走向完全在激光加工头12外部延伸。这也可以称为传感器模块14或探测器的离轴(off-axiale)。传感器模块14在该情况下也可以作为单独的构件和/或与激光加工头12分离地提供。根据另外的未示出的实施方式,传感器模块14可以包括布置在激光源中的探测器。换句话说,传感器模块14可以具有激光器内部的探测器。所发射的温度辐射在该情况下能够经由激光加工头12的光学元件耦合输入到用于引导由激光源产生的激光射束的光导纤维中并且在激光源中射到探测器上。

82.根据实施方式,激光加工头12可以构造为所谓的固定镜组激光加工头或所谓的扫描镜组激光加工头。

83.图2示出了根据实施方式的用于分析通过激光焊接过程在至少两个工件之间形成的焊缝的方法的流程图。

84.该方法以将至少一个激光脉冲照射(s1)到焊缝上来热激励焊缝为开始。激光脉冲也可以称为激光闪光。接着检测(s2)由焊缝发射的温度辐射的衰减特征。作为最后的步骤,基于对检测到的衰减特征的评估来确定是否存在焊接缺陷(s3)。

85.在通过将至少一个激光脉冲照射到焊缝上来热激励焊缝的步骤s1之前,根据实施方式的方法可以包括通过将加工射束照射到两个或更多个要焊接的工件中的至少一个上来形成焊缝的步骤。根据实施方式,用于分析焊缝的步骤s1-s3在用于至少在要分析的点处形成焊缝的步骤之后进行,例如在焊缝(至少在要分析的点处)冷却至环境温度之后和/或在焊缝的材料(至少在要分析的点处)凝固之后。例如,两个板件可以以搭接接合或平行接合彼此焊接。激光射束所照射到的工件可以被称为上板件。

86.加工激光射束的照射在这样的部位处进行,在这些部位处应借助由此形成的焊缝在工件之间建立焊接连接、尤其是机械和/或电连接。这种焊缝被称为接触焊缝。

87.在加工激光射束照射到至少一个工件上时,该工件的材料局部熔化、流到一起并混合并且因此形成用于焊缝的材料。在此,形成混晶(mischkristall)或金属间相(intermetallische phase)。两者与纯粹的基本材料相比具有较差的导热能力和热导率。可能出现的是,在加工射束照射时在工件之间存在缝隙。工件的熔化的材料可能不足以桥接间隙,和/或相应工件的熔化的材料未混合。在激光焊接过程结束之后,在设置有工件的焊接连接的部位处在工件之间留有未被桥接的间隙。这也被称为无附接部的间隙。

88.同样可能发生的是,工件之一、例如上板件中的焊入深度不够大。焊入深度表示工件中的这样的深度,工件的材料通过激光射束熔化至该深度。在这种情况下也可能出现工件的材料未充分熔化,和/或相应工件的熔化的材料未混合。

89.在这两种情况下,焊缝不形成机械和/或电连接。这被认为是焊接缺陷。如果存在焊接缺陷,则被焊接的工件可以被标记为不良焊接并且作为废品被剔除。如果不存在焊接缺陷,则可以将被焊接的工件标记为良好焊接。根据实施方式的方法能够实现对焊缝进行

快速、简单、可靠且非接触的分析,并且确定是否出现了焊接缺陷。

90.该方法基于以下认识:在形成符合规定的焊缝的情况下,即在没有焊接缺陷的焊缝的情况下,焊缝的材料和/或结构与工件的未被加工的材料不同。例如,在前述的要以搭接接合焊接的板件的情况下,一个板件、优选上板件由铜构成,而另一个板件由铝构成。在这种情况下,在混合熔化的材料时,在焊缝中产生铜-铝混晶和/或铜-铝金属间相。相反,在出现上述焊接缺陷之一时,焊缝的材料基本上由加工激光射束所照射的工件的材料、即上板件的材料构成。例如在出现焊接缺陷时不发生材料的混合。例如,当加工激光射束照射在由铜构成的上板件上时,在存在焊接缺陷的情况下,焊缝的材料基本上由铜构成。

91.根据实施方式,在步骤s1中,将激励激光射束的至少一个激光脉冲照射到所形成的焊缝的应当确定是否存在焊接缺陷的区域上。通过由激光脉冲引入的能量,焊缝的材料的温度在该点或区域处升高。焊缝被热激励。

92.在步骤s2中,随后检测由焊缝的该区域发射的温度辐射的衰减特征。所发射的温度辐射的衰减特征可以对应于温度辐射在激光脉冲结束之后的特定时间点的强度,或者对应于温度辐射在激光脉冲结束之后的在时间上的强度变化曲线。强度可以具有w/m2的单位。温度辐射的强度的测量例如可以借助于参照图1a和图1b描述的传感器单元无接触地进行。焊缝的材料的导热能力确定了在激光脉冲结束后焊缝冷却的速度,并且决定了由焊缝发射的温度辐射的强度降低的速度。

93.基于在步骤s3中对所发射的温度辐射的强度或强度变化曲线的分析以及由此对温度辐射的衰减特征的分析,可以推断出焊缝的材料或材料特性。基于此,可以确定在焊缝的观察区域中是否出现了焊接缺陷。

94.所述方法可以针对焊缝的一个或多个区域被重复。因此,可以分析异质的焊缝,其中存在具有焊接缺陷、尤其是没有电接触的区域和没有焊接缺陷的区域。

95.下面详细描述该方法的实施方式。

96.图3a至图3c示意性地示出了激励射束的激光脉冲和焊接工件的示意性横截面,用于阐明根据本发明的第一实施方式的用于分析焊缝的方法。

97.该方法作为在线后处理方法在激光焊接或形成焊缝之后立即进行或者在激光焊接期间和在形成焊缝的区域之后作为后处理方法进行。将激光脉冲照射到焊缝的完成构造的且冷却的区域中。通过能量输入提高了该部位处的温度。当激光脉冲结束时,即当激光器关闭时,焊缝的表面再次冷却。表面温度的时间变化曲线例如通过光电二极管来记录和评价。在此,假设由此产生的温度波的侵入深度较小。这种瞬态波不与焊缝的缺陷部相互作用。在分界面或孔隙处不发生干涉。在这种情况下,可以利用所述方法来评价被加热的材料多好地传导热量。通过记录和评估激光脉冲之后的温度辐射或光电二极管信号来分类为良好焊接(即具有电接触的焊缝)和不良焊接(即没有电接触的焊缝)。因此,表面发射的衰减特征、即表面温度被记录和评价。

98.以下以电池模块制造的示例来详细描述根据第一实施方式的方法。

99.在图3b和3c中以横截面示出的两个工件18a、18b是两个软包电池单池的导体,这两个软包电池单池应当彼此焊接,以便将软包电池单池彼此连接。在此需要的是,通过在此构造的焊缝,电流能够在工件18a、18b之间流动。因此,焊缝应在工件18a、18b之间建立电连接。没有电连接被认为是焊接缺陷。在此,两个工件或导体18a、18b以搭接接合通过具有i形

焊缝几何形状的焊缝彼此焊接。两个工件18a、18b分别构造为板件。第一工件18a由涂覆有镍的铜构成,并且第二工件18b由铝构成。因此,焊接cu(涂覆有ni)和al。两个板件具有大约0.3mm的厚度。

100.在有焊缝的附接部的情况下,存在包括金属间相的cu-al混晶。这种微观结构是差的热导体。表面温度的衰减持续时间较长。在有错误对象的情况下,被加热的材料、即焊缝上的点仅由铜构成。这是一种非常好的热导体,并且在激光脉冲之后表面温度的冷却相应地是快速的。由此,可以基于在确定时间点发射的温度辐射的强度或者基于在激光脉冲结束或热激励之后发射的温度辐射的强度变化曲线来确定是否存在焊接缺陷,即不良焊接。

101.图3b示出了通过激光焊接过程符合规定地构造的焊缝20、即没有焊接缺陷的焊缝的情况。焊缝20在工件18a、18b之间建立机械和电连接。焊缝20由工件18a、18b的材料的混合物构成,尤其由(固态)铜-铝混合物或铜-铝(cu-al)混晶和/或金属间相构成。这种微观结构是比铜或铝差的热导体。

102.图3c示出了具有焊接缺陷的焊缝20’的情况。焊缝20’在工件18a、18b之间不建立机械或电连接。在工件18a、18b之间存在间隙,该间隙不通过焊缝20’的材料桥接。工件18a、18b不具有附接部。焊缝20’的材料基本上由上板件18a的材料、即铜构成。在此,氧化效应可以忽略。铜具有相对良好的导热能力。因此,焊缝20’的材料是相对良好的热导体,并且具有比图3b的焊缝20的材料更好的导热能力。

103.在步骤s1中,将激励激光射束28的单个激光脉冲照射到焊缝20或20’上。图3a示意性地示出激光脉冲或激励激光射束28的激光功率的时间变化曲线。如图所示,激光脉冲基本上是矩形的。激光脉冲的功率和/或持续时间选择成使得激光脉冲耦合输入到焊缝20、20’中,但使得焊缝20、20’的材料没有被再次熔化。例如,激光脉冲具有30ms的持续时间和300w的功率。

104.激光脉冲耦合输入到焊缝20、20’中导致:通过将激励激光射束28照射到焊缝20、20’上,能量被输入到焊缝20、20’中并且由此焊缝20、20’的温度升高。焊缝20、20’变热,即其被热激励。热激励在焊缝20、20’的表面附近的区域30中围绕激励激光射束28在焊缝表面上的射入点进行。

105.通过焊缝20、20’的热激励,在焊缝20、20’中产生热波。激光脉冲的功率和/或持续时间可以选择成使得热波进入焊缝20、20’的侵入深度相对较小。在图3a和图3b中示出了热波穿过区域30的侵入深度。例如,根据第一实施方式,热波的侵入深度可以小于工件18a、18b(例如上板件18a)的厚度。例如,热波或激光脉冲的侵入深度大约为0.3mm至0.5mm。根据第一实施方式,在单个激光脉冲的情况下,热激励是瞬态的。换句话说,热波是瞬态波。瞬态热波基本上不与焊缝20、20’的缺陷部、例如孔隙或者焊缝或工件18a、18b的分界面相互作用。

106.一旦激励射束28被关断并且激光脉冲再次结束,则热激励也结束。换句话说,热激励再次衰减。热激励因此不仅可以在时间上而且也可以在空间上被视为脉冲式的。焊缝20、20’的区域30再次冷却,因为热波传播到焊缝20、20’和未被加工的工件18、18b的围绕区域30的周围材料中。区域30再次冷却的速度以及由焊缝20、20’发射的温度辐射的强度减小或衰减的速度取决于焊缝20、20’的材料的导热能力。

107.在图3b的情况下,焊缝20包括铜铝混晶。其导热能力相对较低,至少低于主要由铜

构成的上板件18a的未被加工的材料的导热能力。因此,在图3c中示出的焊缝20’的情况下,焊缝20’的被加热的材料的所发射的温度辐射在区域30中或其附近较慢地衰减,所述焊缝基本上由周围的、未被加工的上板件18a的材料构成。为了确定在区域30中热激励衰减的速度,在步骤s2中检测由焊缝表面发射的温度辐射的衰减特征。由焊缝20、20’发射的温度辐射的衰减特征是在焊缝20、20’的区域30中的热激励的衰减特征的度量。

108.所发射的温度辐射的衰减特征的检测例如可以在焊缝20、20’的区域30中或其附近的焊缝表面的点处进行。根据实施方式,借助在ir波长范围内敏感的光电二极管来检测衰减特征,并且随后对其进行评价。光电二极管在此记录焊缝表面的点或区域的测量信号。发射或温度在该区域中的变化被考虑用于评价良好/不良。表面温度的时间发展,即脉冲式激励的动态性作为度量被考虑。

109.可以评估所发射的温度辐射的检测到的衰减特征,以便确定热激励在焊缝20、20’内部衰减的速度。因此,如上所述,可以确定焊缝20、20’的材料/材料特性,并且基于此确定焊接缺陷。因此,所述方法能够实现区分或分类为良好焊接和不良焊接。

110.衰减特征的评估可以根据对检测到的强度变化的原始数据或光电二极管的测量信号的评价来进行。根据该方法的实施方式,衰减特征的评估还可以包括形成强度变化曲线或测量信号的一阶时间导数以及评估该导数。由此,可以对于上述两种情况更明显地区分衰减特征的差异。这将在下面参照图4详细描述。

111.附加地或替代地,测量信号可以利用所分析的一维扩散方程或曲线来拟合并且随后可以形成该拟合的曲线的一阶时间导数。由此,可以减少由光电二极管发出的测量信号的噪声。

112.图4示出一图表,该图表阐明由根据图3b和3c的焊缝20、20’发射的温度辐射的强度变化曲线的一阶时间导数。

113.所发射的温度辐射的强度变化曲线如参照图3a至3c所描述的那样在将激光脉冲照射到焊缝20、20’上之后使用光电二极管检测。光电二极管发出与所发射的温度辐射的强度相关的测量信号,所述测量信号是具有单位v的电压信号。相应地,该电压信号的一阶时间导数具有单位v/s。在图4中示出的图表在横坐标上示出了以ms为单位的时间,并且在纵坐标上示出了以v/s为单位的电压信号的时间导数的值。

114.曲线32示出了基于由具有电附接部的焊缝20(图3b)发射的温度辐射的测量信号的一阶时间导数。曲线32’示出了基于由没有电附接部的焊缝20’发射的温度辐射的测量信号的一阶时间导数(图3c)。在图4中可以看出,曲线32在任意时间点都位于曲线32’上方,并且曲线32、32’是负的。这一方面意味着两个强度变化曲线的时间导数始终是负的。因此,温度辐射的强度和焊缝的温度在激光脉冲之后在焊缝的所观察的区域中下降,也就是说,焊缝在热激励之后冷却。

115.此外,在图3b的情况下在任意时间点的时间导数的额值小于在图3c的情况下的时间导数的额值。在图3b的情况下的时间导数因此总是大于在图3c的情况下的时间导数。因此,在良好焊接的情况下(图3b)所发射的温度辐射的强度和焊缝20的温度比在不良焊接的情况下(图3c)所发射的温度辐射的强度和焊缝20的温度更慢地下降。换句话说,图3b的焊缝20的表面具有比图3c的焊缝20’的表面更低的冷却速率。因此,基于曲线32、32’,可以确定焊缝20具有比焊缝20’更低的导热能力和/或热导率。因此,基于针对检测到的强度变化

曲线的一阶时间导数的曲线32、32’,可以推断出焊缝20、20’的材料或材料特性。

116.曲线32例如可以用作为用于评估温度辐射的检测到的衰减特征的参考导数。例如,如上所述,可以形成要分析的焊缝的强度变化曲线的时间导数,并且如果所形成的导数的曲线与曲线32基本一致,也就是说在围绕曲线32的预给定公差范围内,则可以确定对于该焊缝不存在焊接缺陷。如果所形成的导数的曲线位于曲线32下方,那么针对要分析的焊缝可以确定存在焊接缺陷。

117.替代地,曲线32的在激光脉冲结束之后的预给定时间点的单个值可以用作用于衰减特征的导数的参考值,并且针对要分析的焊缝的导数的对应值可以与该参考值一起使用,用于确定焊接缺陷是否存在。当要分析的焊缝的导数的值小于导数的预给定参考值时或者当该值的额值大于导数的预给定参考值的额值时,可以确定存在焊接缺陷。

118.图5a-5d示出了根据本发明的实施方式的方法被分析的焊缝。图5a-5d分别在上面的行(“摄像机”)中示出了利用摄像机拍摄的焊缝的俯视图,该焊缝在激光焊接工件18a、18b时以搭接接合构成,其中,焊缝具有i形焊缝几何形状。在中间行(“光学显微镜”)中示出各个焊缝截面的显微镜摄影,而在下面的行中示出截面图的对应示意图。工件18a、18b分别构造为板件。在该示例中,工件18a基本上由铜构成。在该示例中,工件18b基本上由铝构成。

119.在各个焊缝的俯视图中不能区分存在良好焊接还是不良焊接。图5a和5b示出了良好焊接,图5c和5d示出了没有附接部的不良焊接,即所谓的“错误对象”(“false friend”)。图5c和图5d中示出的焊接缺陷可以通过根据本发明的实施方式的方法来快速、容易且无接触地识别。

120.图5a在第一列(“间隙:0μm”)中示出无间隙的焊缝20,电流可以流经该焊缝。因此,在焊接工件18a、18b之间不存在间隙。这种情况可以与之相应地标记为良好焊接。焊缝20的材料由铜铝混晶构成。

121.图5b在第二列(“间隙:100μm”)中示出了在两个工件18a、18b之间具有大约100μm的间隙26的焊缝20。该间隙26可以是容许的,因为该间隙26通过焊缝20的材料桥接。因此,尽管存在间隙26,但在工件18a、18b之间仍存在焊接连接,尤其是电连接。这种情况与之相应地也可以标记为良好焊接。该焊缝20的材料同样由铜铝混晶构成。

122.图5c和5d分别示出了第三和第四列(“间隙:150μm”和“间隙:200μm”)中所谓的“错误对象”的缺陷图像。在此,在工件18a、18b之间存在150μm或200μm的未被桥接的间隙26。因此,在工件18a、18b之间不存在结构连接或电连接,从而存在焊接缺陷。这些情况可以相应地被标记为不良焊接。在这两种情况下,焊缝20’的材料基本上由铜构成。

123.图6在上部示出由焊缝发射的温度辐射的强度变化曲线并且在下部示出由焊缝反射回的激光的强度变化曲线。使用根据实施方式的方法可以获得这些变化曲线。图6中所示的图表的横坐标表示时间。这些图的纵坐标表示各自的所测得的强度。在图6的图表中分别重叠地示出多个检测到的变化曲线。

124.可以通过对相应波长范围敏感的相应光电二极管来测量所发射的温度辐射的强度和反射回的激光的强度。光电二极管可以是参考图1a和1b描述的传感器模块14的一部分。

125.在下面的图表中示出了在激励射束的激光脉冲的照射时由焊缝反射回的激光的强度变化曲线。在图表的左边区域中,激励激光射束被接通并且照射到焊缝上。从那里反射

回的激光的强度相对较高。在该图表中,时间点34被标出,从该时间点开始,反射回的激光的强度下降到预给定的阈值以下。根据实施方式,该时间点34可以被考虑或定义为激光脉冲或热激励的结束或结束时间点34。

126.在上面的图表中示出了由焊缝发射的温度辐射的强度变化曲线。根据实施方式,温度辐射的强度的测量以及因此温度辐射的衰减特征的检测可以在激光脉冲的结束34时或之后立即开始。如图6所示,温度辐射的强度的测量可以在激光脉冲期间、即在激光脉冲结束之前就已经开始。对衰减特征的评估针对在激光脉冲的结束时间点34时或之后被记录的数据来进行。

127.在任何情况下,都应检测所发射的温度辐射的强度变化曲线的所谓的“感兴趣区域(region of interest)”36。感兴趣区域36是指对于评估温度辐射的衰减特征和确定是否存在焊接缺陷至关重要的时间段。换句话说,感兴趣区域36对应于这样的时间段:在该时间段期间,无缺陷焊缝的温度辐射的衰减特征与具有焊接缺陷的焊缝的温度辐射的衰减特征显著不同。由此,能够更可靠地判断是否存在不良焊接。感兴趣区域36优选地开始于激光脉冲的结束时间点34或者在该激光脉冲的结束时间点之后立即开始。感兴趣区域36的长度可以例如通过实验确定。

128.图7a-7d示出了具有由图5a-5d中所示的焊缝发射的温度辐射的强度变化曲线的图表。这些强度变化曲线针对在图5a-5d中示出的焊缝如关于图6阐述地那样被检测。因此,温度辐射的强度的测量已经在激光脉冲期间、即在激光脉冲的结束34之前开始,并且持续到感兴趣区域36的结束之后。

129.如在图7a-7d中所示,所发射的温度辐射的衰减特征与相应的焊缝的材料或材料特性相关。因此,衰减特征取决于在焊缝中构造的微观结构而不同。因此,基于检测到的由焊缝表面发射的温度辐射的强度变化曲线,可以确定是否存在焊接缺陷。此外,可以求取材料特性或材料特征值。

130.图8a示意性地示出了激励激光射束的激光脉冲,并且图8b和图8c示出了被焊接的工件和焊缝的示意性横截面,用于阐明根据本发明的第二实施方式的用于分析焊缝的方法。

131.为了阐述根据第二实施方式的方法,再次参考如参考图3a-3c所讨论的电池模块制造的示例。因此,在这里省略详细的描述。

132.根据第二实施方式,在步骤s1中,将激励激光射束28的多个激光脉冲、即脉冲序列照射到焊缝20、20’上。换句话说,激励激光射束28可以周期性地调制。图8a示意性地示出激光脉冲或激励激光射束28的激光功率的变化曲线。如图所示,激光脉冲基本上是矩形的,并且周期性地重复。根据另外的未示出的实施方式,多个激光脉冲可以正弦式地调制。

133.焊缝20、20’的热激励因此同样周期性地调制。通过多个激光脉冲或周期性调制的激励激光射束的照射,在焊缝中产生热波。在图8b和图8c中示出了热波穿过区域30的侵入深度。根据第二实施方式,由于多个激光脉冲和与此相关联的重复热激励,该侵入深度能够大于第一实施方式的情况。例如,根据第二实施方式,热波的侵入深度可以等于或大于工件18a、18b中的至少一个、例如上板件18a的厚度。根据第二实施方式,热激励不是瞬态的,而是稳态的。因此,热波是稳态波。稳态热波可以与焊缝20、20’的缺陷部、例如孔隙或焊缝20、20’与工件18a、18b之间的分界面相互作用。由此可能导致热波的干涉。

148.温度辐射

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

149.分束器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24

150.间隙

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26

151.激励激光射束

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

28

152.焊缝的区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

153.强度变化曲线的导数

ꢀꢀꢀꢀ

32、32’154.激光脉冲的结束时间点

ꢀꢀ

34

155.感兴趣区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

36。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。