1.本发明涉及半导体晶片制造技术领域,尤其涉及一种晶体的切片方法。

背景技术:

2.随着科学技术的飞速发展,半导体行业也进入了蓬勃发展的阶段,而在半导体领域中,晶片制造技术作为最基础同时也是必备的技术手段,也迎来了一代又一代的革新。在晶片制造的切片工艺上,从最初的内圆锯切片技术,到现今的多线切割技术,对切割成的晶片的要求越来越高。为了不断提高晶片的表面质量,在现有的切片技术基础上,不断改善和优化切片工艺与方法,成为了一条可行的研究路径。

3.目前采用的多线切割技术采用一条或多条钢线进行有序排列,在槽轮的作用下形成线网,并在砂浆等磨料的作用下对晶体进行磨削划犁,逐渐磨削晶体形成晶片。现有的多线切割工艺,几乎均是钢线或金刚线直接对圆柱状的晶体进行侧面切割,在切割的过程中,钢线对晶体进行切割的有效长度不断在变化,导致每一处对晶体进行切割的效果均不一致,最终导致的结果即为晶片表面出现锯纹且不平整、晶片翘曲度大等现象。

技术实现要素:

4.有鉴于此,本发明的目的是提供一种晶体的切片方法,能够解决钢线对晶体切割的有效长度变化所导致晶片表面出现的锯纹和翘曲度大的质量问题。

5.本发明通过以下技术手段解决上述技术问题:

6.一种晶体的切片方法,使用一种方形模具和固化材料,所述方形模具内设置有方形通孔,所述方法包括以下步骤,

7.s1、磨削定位边:将晶体进行定位边的磨削;

8.s2、晶面角度定向:将定位边磨削完成的晶体进行晶面角度定向;

9.s3、晶体模具固化一体:取方形模具和固化材料,将晶面角度定向后的晶体置于方形模具的方形通孔内,在晶体与方形模具内壁之间填充固化材料,带完全固化后脱模,得到晶体与固化材料共同组成的切割体;

10.s4、多线切割:将切割体安装于多线切割腔内,设定参数,对切割体进行多线切割,得到若干晶体与固化材料共同组成的切割片;

11.s5、切割后清洗:将切割片的砂浆清洗后,去除切割片上的固化材料,得到晶片。

12.进一步,所述步骤s1具体为:将待切割晶体安装于磨削卡具内,卡具放置于平面磨床工作台面,开启磁力系统使得卡具吸附于工作台面上,调整晶体两端高度,使晶体两端位于同一水平面,进行定位边磨削,所述磨削深度为2.54-2.74mm,磨削精度为0.01-0.03mm。如此的磨削精度和深度,满足晶片表面质量的要求。

13.进一步,所述步骤s2具体为:将定位边磨削完成的晶体安装于定向卡具内,卡具安装于定向设备的工作台面,将工作台面xy轴高度清零,并调整初始进刀位置,进行晶面角度定向,所述晶体的上升速度0.5-0.7mm/s,锯片转速1100-1300rad/min。

14.进一步,所述步骤s3中,在将晶体置于方形模具的方形通孔内之前,先将固化材料平铺填充于方形模具的方形通孔底部,待固化材料固化之后得到固化块,将固化块脱模并打磨平整,再置入方形模具底部。在将晶体置于方形模具的方形通孔内之前,制备固化块,并将固化块打磨平整,将其垫设于模具的底部,当晶体放置上去之后,能够快速、平稳的放置于模具的中央,利于晶片的切割质量。

15.进一步,所述步骤s4中,所述多线切割的切割速度为0.08-0.12mm/min,进线速度为25-35m/min。如此的切割速度和进线速度,切割出来的晶片表面质量较好。

16.进一步,所述固化材料固化后的肖式d硬度》75hd。如此硬度的固化材料与晶体的硬度相当,切割时可使钢线形成线弓保持稳定。

17.进一步,所述固化材料包括酚醛环氧树脂、固化剂和促进剂,按质量份数,所述酚醛环氧树脂为100分,所述固化剂为35-55份,所述促进剂为5-10份。如此配方的固化原材料,其固化后的固化物质与晶体的物理性质相似,利于晶体的切割。

18.进一步,所述酚醛环氧树脂为双酚a型酚醛环氧树脂、苯酚型酚醛环氧树脂和邻甲酚型酚醛环氧树脂中的一种。这些类型的酚醛环氧树脂与固化剂和促进剂制备得到的固化材料,其物理性质与晶体类似,在切割时,切割钢线切割的参数将与切割晶体一致,如此,切割出来的晶片的表面质量更好。

19.进一步,所述固化剂为乙二胺、己二胺、二乙烯三胺、三乙烯四胺、二乙氨基丙胺中的一种或多种。这些原料组成的固化剂能与酚醛环氧树脂更好的反应,得到物理性质与晶体类似的固化材料。

20.进一步,所述促进剂为二乙基甲苯二胺、二甲硫基甲苯二胺中的一种或两种。这些原料组成的促进剂,其能够较快的促进酚醛环氧树脂固化,节省固化时间,进而提升晶片的切割效率。

21.本发明的有益效果:

22.本发明首先对晶体进行特定参数的磨削定位边和晶面角度定向,并放置于模具的内部中央,通过使用固化后与晶体物理性质类似的酚醛环氧树脂、固化剂和促进剂在模具内固化包覆晶体,使得整个切割体形成方形的块状体,并使用特定的切割速度和进线速度对方形块状体进行多线切割,使其钢线形成线弓保持稳定,在多线切割的不同时段钢线所进行的有效切割长度一致,所产生的切割效果保持均匀一致,从而有利于提高最终切割形成的晶片表面质量,减少晶片表面锯纹和翘曲度过大的现象。

附图说明

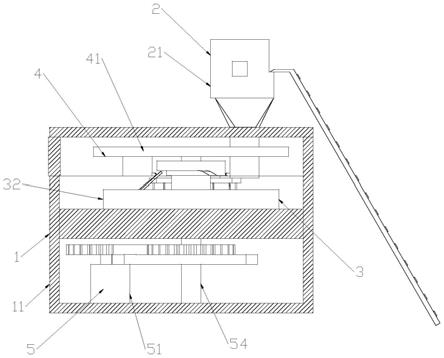

23.图1是本发明一种晶体切片方法切割时的示意图;

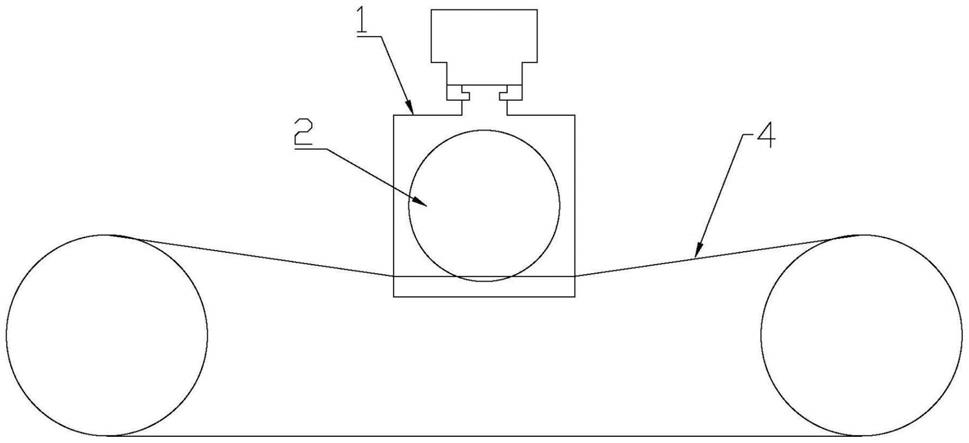

24.图2是本发明方形模具中放入晶体后的结构示意图;

25.图3是本发明晶体模具固化一体后的示意图;

26.图4是本发明切割后的切割片的示意图。

27.其中,方形模具1、晶体2、晶片3、切割钢线4、固化材料5。

具体实施方式

28.以下将结合附图和实施例对本发明进行详细说明:

29.实施例1、

30.本实施例的晶片切割方法,其中本实施例的固化材料由10kg的酚醛环氧树脂、3.5kg的固化剂和0.5kg的促进剂混合而成,固化剂为乙二胺,促进剂为二乙基甲苯二胺,所述模具为方形模具,方形模具内设置有方形通孔;切片的方法包括以下步骤:

31.s1、磨削定位边:将待切割晶体安装于适宜的磨削卡具内,将卡具放置于平面磨床工作台面,开启磁力系统将卡具紧密吸附于工作台面上,调整晶体两端高度使晶体两端位于同一水平面,设定适宜工艺参数进行定位边磨削,本实施例中磨削深度为2.54mm,磨削精度为0.01mm。

32.s2、晶面角度定向:将上述定位边磨削完成的晶体安装于适宜的定向卡具内,将卡具安装于定向设备的工作台面,将工作台面xy轴高度清零,并调整初始进刀位置,设定适宜工艺参数进行晶面角度晶向,本实施例中上升速度0.5mm/s,锯片转速1100rad/min。

33.s3、晶体模具固化一体:选用固化材料充分混合均匀并填充入方形模具底部,使底部平铺一层具有适宜厚度的混合物,一段时间后待其初步固化,脱模并打磨固化块上表面,再在短时间内再次将打磨好的固化块放入上述方形模具底部,将待切晶体放置于固化块中心位置,再次填充固化材料充分混合直至完全覆没晶体,待酚醛环氧树脂完全固化后脱模;

34.s4、多线切割:将晶体与酚醛环氧树脂共同组成的块状体安装在多线切割腔内的工作台上,设定适宜的切割工艺参数,本实施例中切割速度为0.08mm/min,进线速度为25m/min,开启主轴动力系统和砂浆系统,对块状体进行多线切割。

35.s5、切割后清洗:使用常规清洗步骤对切割后的片状体进行初步清洗,去除片状体表面的砂浆和煤油致使无明显油污,再将片状体放入酚醛环氧树脂溶解剂中浸泡一段时间,本实施例中浸泡时间大于30分钟,待片状体外侧酚醛环氧树脂脱落,取出晶片洗干净即可。

36.实施例2、

37.本实施例的晶片切割方法,其中本实施例的固化材料由10kg的酚醛环氧树脂、4.5kg的固化剂和0.75kg的促进剂混合而成,固化剂为己二胺,促进剂为二甲硫基甲苯二胺,所述模具为方形模具,方形模具内设置有方形通孔;切片的方法包括以下步骤:

38.s1、磨削定位边:将待切割晶体安装于适宜的磨削卡具内,将卡具放置于平面磨床工作台面,开启磁力系统将卡具紧密吸附于工作台面上,调整晶体两端高度使晶体两端位于同一水平面,设定适宜工艺参数进行定位边磨削,本实施例中磨削深度为2.64mm,磨削精度为0.02mm。

39.s2、晶面角度定向:将上述定位边磨削完成的晶体安装于适宜的定向卡具内,将卡具安装于定向设备的工作台面,将工作台面xy轴高度清零,并调整初始进刀位置,设定适宜工艺参数进行晶面角度晶向,本实施例中上升速度0.6mm/s,锯片转速1200rad/min。

40.s3、晶体模具固化一体:选用固化材料充分混合均匀并填充入方形模具底部,使底部平铺一层具有适宜厚度的混合物,一段时间后待其初步固化,脱模并打磨固化块上表面,再在短时间内再次将打磨好的固化块放入上述方形模具底部,将待切晶体放置于固化块中心位置,再次填充固化材料充分混合直至完全覆没晶体,待酚醛环氧树脂完全固化后脱模;

41.s4、多线切割:将晶体与酚醛环氧树脂共同组成的块状体安装在多线切割腔内的工作台上,设定适宜的切割工艺参数,本实施例中切割速度为0.1mm/min,进线速度为30m/

min,开启主轴动力系统和砂浆系统,对块状体进行多线切割。

42.s5、切割后清洗:使用常规清洗步骤对切割后的片状体进行初步清洗,去除片状体表面的砂浆和煤油致使无明显油污,再将片状体放入酚醛环氧树脂溶解剂中浸泡一段时间,本实施例中浸泡时间大于30分钟,待片状体外侧酚醛环氧树脂脱落,取出晶片洗干净即可。

43.实施例3、

44.本实施例的晶片切割方法,其中本实施例的固化材料由10kg的酚醛环氧树脂、5.5kg的固化剂和1kg的促进剂混合而成,固化剂为乙二胺、己二胺、二乙烯三胺、三乙烯四胺、二乙氨基丙胺均分的组合,促进剂为二乙基甲苯二胺、二甲硫基甲苯二胺均分的组合,所述模具为方形模具,方形模具内设置有方形通孔;切片的方法包括以下步骤:

45.s1、磨削定位边:将待切割晶体安装于适宜的磨削卡具内,将卡具放置于平面磨床工作台面,开启磁力系统将卡具紧密吸附于工作台面上,调整晶体两端高度使晶体两端位于同一水平面,设定适宜工艺参数进行定位边磨削,本实施例中磨削深度为2.74mm,磨削精度为0.03mm。

46.s2、晶面角度定向:将上述定位边磨削完成的晶体安装于适宜的定向卡具内,将卡具安装于定向设备的工作台面,将工作台面xy轴高度清零,并调整初始进刀位置,设定适宜工艺参数进行晶面角度晶向,本实施例中上升速度0.7mm/s,锯片转速1300rad/min。

47.s3、晶体模具固化一体:选用固化材料充分混合均匀并填充入方形模具底部,使底部平铺一层具有适宜厚度的混合物,一段时间后待其初步固化,脱模并打磨固化块上表面,再在短时间内再次将打磨好的固化块放入上述方形模具底部,将待切晶体放置于固化块中心位置,再次填充固化材料充分混合直至完全覆没晶体,待酚醛环氧树脂完全固化后脱模;

48.s4、多线切割:将晶体与酚醛环氧树脂共同组成的块状体安装在多线切割腔内的工作台上,设定适宜的切割工艺参数,本实施例中切割速度为0.12mm/min,进线速度为35m/min,开启主轴动力系统和砂浆系统,对块状体进行多线切割。

49.s5、切割后清洗:使用常规清洗步骤对切割后的片状体进行初步清洗,去除片状体表面的砂浆和煤油致使无明显油污,再将片状体放入酚醛环氧树脂溶解剂中浸泡一段时间,本实施例中浸泡时间大于30分钟,待片状体外侧酚醛环氧树脂脱落,取出晶片洗干净即可。

50.对比实施例1、

51.本对比实施例1与实施例2相比,其区别仅仅在于:所述模具的形状为三角形。

52.对比实施例2、

53.本对比实施例2与实施例2相比,其不同之处在于不进行树脂的固化步骤,多线切割直接对晶体进行多线切割。

54.通过对实施例1-实施例3,以及对比实施例1、对比实施例2所得晶片进行表面质量测量,其中ttv表示总厚度变化,warp表示翘曲度,最终检测的结果如下:

55.序号ttv/μmwarp/μm合格率实施例12.54.099.1%实施例22.33.799.4%实施例32.63.999.2%

对比实施例17.29.898.8%对比实施例28.912.396.3%

56.通过上述的检测结果可以看出,

57.1、从实施例1、实施例2和实施例3的对比可以看出,实施例2的参数方法制备得到晶片在ttv值和warp值上更好,质量更优。

58.2、从实施例1-3与对比实施例1-2的对比可以看出,采用本发明的方法对晶体进行切片处理,所获得的晶片表面几乎无明显锯纹,其ttv值和warp值较对比实施例1、对比实施例2明显降低,合格率也较对对比实施例1、对比实施例2有了明显提高。

59.3、从对比实施例1和对比实施例2的对比可以看出,相较于对比实施例2,对比实施例1的晶片表面质量也有了小量的提升,证明在本发明的树脂固化步骤中,酚醛环氧树脂固化和外壳形状均是影响晶片表面质量的重要因素,任一条件变化均将改变晶片表面质量。

60.以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。本发明未详细描述的技术、形状、构造部分均为公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。