1.本发明涉及包装设备技术领域,特别是一种水平填充立式预制袋包装设备。

背景技术:

2.现今预制袋包装形式多采用立式包装,且包装物多为液体类、颗粒类、块状类等散料,随着食品行业发展,产生包装物先装托盒再装入预制袋的包装要求。

3.对于这种包装形式,由于无法采用立式自动封接的方式进行包装,因此目前多采用人工手工的方式进行装袋及封接,严重影响了包装的速度及效率。有基于此,亟需一种水平填充立式预制袋包装设备,可以在预制袋处于水平状态下,自动地将托盒装入预制袋内,提高包装的速度及效率。

技术实现要素:

4.鉴于现有技术的以上问题,本技术提供一种水平填充立式预制袋包装设备,可以在预制袋处于水平状态下,自动地将托盒装入预制袋内,提高包装的速度及效率。

5.本技术提供一种水平填充立式预制袋包装设备,包括:第一输送机构,用于提供预制袋;第二输送机构,用于提供托盒;第三输送机构,所述第三输送机构上设置有上料工位、开袋工位以及填充工位;上料机构,所述上料机构设置在所述上料工位相应位置,用于将所述第一输送机构提供的所述预制袋转移到所述第三输送机构上;开袋机构,所述开袋机构设置在所述开袋工位与所述填充工位相应位置,用于将位于所述开袋工位与所述填充工位的所述预制袋的开口打开;填充机构,所述填充机构设置在所述填充工位相应位置,用于将所述第二输送机构提供的所述托盒推送到位于所述开袋工位上开口打开的所述预制袋内。

6.由上,上料机构可以将第一输送机构提供的预制袋转移到第三输送机构的上料工位,由第三输送机构将预制袋运输到开袋工位。开袋机构可以将位于开袋工位的预制袋的开口打开,然后由填充机构将托盒由打开的开口推送到预制袋内部,从而实现在预制袋处于水平状态下,自动地将托盒装入预制袋内,提高了包装的速度及效率。

7.在一些实施例中,所述上料机构包括:第一吸盘,所述第一吸盘设置在所述第一输送机构与所述第三输送机构的上方;第一驱动装置,所述第一驱动装置驱动所述第一吸盘在所述第一输送机构与所述第三输送机构之间移动;第二驱动装置,所述第二驱动装置驱动所述第一吸盘上下移动。

8.由上,可以通过第一吸盘实现与预制袋的连接与分离,由此,第一吸盘与第一输送机构提供预制袋完成吸附连接后,可以通过第一驱动装置驱动吸盘及预制袋移动到第三输送机构,通过控制第一吸盘与预制袋分离,从而将预制袋放置到第三输送机构上。由此,可以自动地完成对预制袋的上料。

9.在一些实施例中,还包括设置在所述上料工位相应位置的第一理料机构,所述第一理料机构包括:第一理料板与第二理料板,所述第一理料板与所述第二理料板分别设置在所述第三输送机构两侧与所述预制袋相对应的位置;第三驱动装置,所述第三驱动装置

驱动所述第一理料板与所述第二理料板接近或分离。

10.由上,当第三输送机构上的预制袋处于第一理料板与第二理料板之间时,通过第三驱动装置驱动第一理料板与第二理料板接近,从而可以对预制袋进行夹持、整理,使预制袋可以以预定的姿态处于预定的位置。由此,可以方便后续的开袋机构对预制袋进行开袋处理,提高了开袋机构控制预制袋进行开袋的成功率,提高了包装的效率。

11.在一些实施例中,还包括设置在所述开袋工位相应位置的导入机构,所述导入机构包括:成对设置的导引件,所述导引件为c字形部件,成对设置的所述导引件对向设置,位于所述第二输送机构与所述第三输送机构之间,与所述填充工位的所述预制袋的开口相对应的位置;第四驱动装置,所述第四驱动装置驱动成对设置的所述导引件接近或分离;第五驱动装置,所述第五驱动装置驱动所述导引件伸入所述填充工位的所述预制袋的开口内,或者由开口内抽出。

12.由上,可以在第五驱动装置驱动导引件插入预制袋的开口后,通过第四驱动装置驱动两个导引件分离,从而可以通过导引件将开口撑开。由此,导引件可以为托盒提供引导,以便托盒由开口进入预制袋内部。

13.在一些实施例中,所述开袋机构包括:第二吸盘与第三吸盘,所述第二吸盘与所述第三吸盘设置在所述第三输送机构的下方,分别位于所述开袋工位的所述预制袋的开口与底部相应位置;第六驱动装置,所述第六驱动装置驱动所述第二吸盘与第三吸盘上下移动;第四吸盘与第五吸盘,所述第四吸盘与所述第五吸盘设置在所述第三输送机构的上方,分别位于所述开袋工位的所述预制袋的开口与底部相应位置;第七驱动装置与第八驱动装置,所述第七驱动装置与所述第八驱动装置分别驱动所述第四吸盘与第五吸盘上下移动。

14.由上,可以通过第二吸盘与第三吸盘吸附预制袋的下表面,通过第四吸盘与第五吸盘吸附预制袋的上表面,然后通过第六驱动装置、第七驱动装置及第八驱动装置驱动预制袋的上表面与下表面分离,从而实现预制袋的自动打开。

15.在一些实施例中,所述第三输送机构包括:第一输送带,所述上料机构将所述第一输送机构提供的所述预制袋转移到所述第三输送机构上,具体为转移到所述第一输送带上,所述开袋工位设置在所述第一输送带上;第二输送带;所述第二输送带与所述第一输送带平行设置,所述填充工位设置在所述第二输送带上;所述开袋机构还包括:第九驱动装置,所述第九驱动装置用于驱动所述第四吸盘与所述第五吸盘在所述开袋工位与所述填充工位之间移动。

16.由上,通过第一输送带与第二输送带来运输预制袋,通过第九驱动装置驱动第四吸盘与第五吸盘在第一输送带与第二输送带之间移动,从而可以将第一输送带上的预制袋转移到第二输送带上。由此,可以提高第三输送机构对预制袋输送节奏的控制能力,通过第一输送带、第二输送带以及第八驱动装置对预制袋的运输,使第一输送机构提供预制袋的速度与开袋机构、填充机构的处理速度相适配,从而提高了第三输送机构的适应能力。

17.在一些实施例中,所述开袋机构还包括:第六吸盘,所述第六吸盘设置在所述第二输送带的下方,位于所述填充工位的所述预制袋的开口相应位置;第十驱动装置,所述第十驱动装置驱动所述第六吸盘上下移动。

18.由上,可以在填充机构将托盒推送到预制袋内时,通过第六吸盘吸附预制袋的下表面,通过与第四吸盘相配合,使预制袋的开口保持打开状态,从而方便托盒由开口进入预

制袋内。

19.在一些实施例中,所述开袋机构还包括第十一驱动装置,所述第十一驱动装置设置在所述第三输送机构的上方,具有向下伸出的驱动杆,所述第七驱动装置及所述第八驱动装置与所述第十一驱动装置的驱动杆固定连接,所述第九驱动装置驱动所述第十一驱动装置在所述第一输送与所述第二输送带之间移动。

20.由上,可以同第十一驱动装置驱动第四吸盘与第五吸盘同时进行上下移动,从而可以更加方便地将第一输送带上的预制袋转移到第二输送带上。

21.在一些实施例中,所述第三输送机构上还设置有封装工位;还包括:封装机构,所述封装机构设置在所述封装工位相应位置,用于对位于所述封装工位的所述预制袋的开口进行密封。

22.由上,可以通过封装机构自动对预制袋的开口进行密封,从而可以工人的工作负担,提高包装的速度及效率。

23.在一些实施例中,还包括第二理料机构,所述第二理料机构包括:第三理料板与第四理料板,所述第三理料板与所述第四理料板分别设置在所述第三输送机构两侧,位于所述开袋机构与所述封装机构之间的位置;第十二驱动装置,所述第十二驱动装置驱动所述第三理料板与所述第四理料板接近或分离。

24.由上,可以通过第二理料机构对预制袋进行整理,从而便于封装机构对预制袋的开口进行密封。

25.本发明的这些和其它方面在以下(多个)实施例的描述中会更加简明易懂。

附图说明

26.以下参照附图来进一步说明本发明的各个特征和各个特征之间的联系。附图均为示例性的,一些特征并不以实际比例示出,并且一些附图中可能省略了本技术所涉及领域的惯常的且对于本技术非必要的特征,或是额外示出了对于本技术非必要的特征,附图所示的各个特征的组合并不用以限制本技术。另外,在本说明书全文中,相同的附图标记所指代的内容也是相同的。具体的附图说明如下:

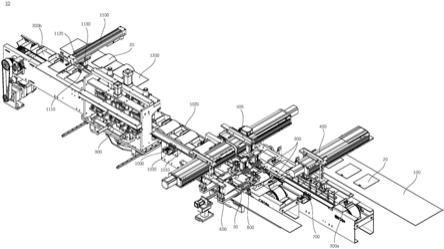

27.图1为本技术实施例中的包装设备的立体结构示意图;

28.图2为图1中的包装设备对预制袋进行封装的流程示意图;

29.图3为图1中上料工位相关装置的结构示意图;

30.图4为图1中开袋工位相关装置的侧面结构示意图;

31.图5为图1中填充工位相关装置的立体结构示意图;

32.图6为图5中填充工位相关装置的侧面结构示意图;

33.图7为图5中的导引件处于不同位置时的结构示意图。

34.附图标记说明

35.10包装设备;100第一输送机构;200第二输送机构;300第三输送机构;300a第一输送带;300b第二输送带;310上料工位;320开袋工位;330填充工位;340封装工位;350下料工位;400上料机构;410第一吸盘;420第一驱动装置;430第二驱动装置;440平移支架;500开袋机构;511第二吸盘;512第三吸盘;513第四吸盘;514第五吸盘;515第六吸盘;521第六驱动装置;522第七驱动装置;523第八驱动装置;524第九驱动装置;525第十驱动装置;526第

十一驱动装置;600填充机构;610推送板;620第十三驱动装置;700第一理料机构;710第一理料板;720第二理料板;730第三驱动装置;800导入机构;810导引件;820第四驱动装置;830第五驱动装置;900封装机构;1000第二理料机构;1010第三理料板;1020第四理料板;1030第十二驱动装置;1100下料机构;1110第七吸盘;1120第十四驱动装置;1130第十五驱动装置;1200第四输送机构;20预制袋;21开口;22底部;30托盒。

具体实施方式

36.说明书和权利要求书中的词语“第一、第二、第三等”或模块a、模块b、模块c等类似用语,仅用于区别类似的对象,不代表针对对象的特定排序,可以理解地,在允许的情况下可以互换特定的顺序或先后次序,以使这里描述的本技术实施例能够以除了在这里图示或描述的以外的顺序实施。

37.在以下的描述中,所涉及的表示步骤的标号,如s110、s120

……

等,并不表示一定会按此步骤执行,在允许的情况下可以互换前后步骤的顺序,或同时执行。

38.说明书和权利要求书中使用的术语“包括”不应解释为限制于其后列出的内容;它不排除其它的元件或步骤。因此,其应当诠释为指定所提到的所述特征、整体、步骤或部件的存在,但并不排除存在或添加一个或更多其它特征、整体、步骤或部件及其组群。因此,表述“包括包装设备a和b的设备”不应局限为仅由部件a和b组成的设备。

39.本说明书中提到的“一个实施例”或“实施例”意味着与该实施例结合描述的特定特征、结构或特性包括在本发明的至少一个实施例中。因此,在本说明书各处出现的用语“在一个实施例中”或“在实施例中”并不一定都指同一实施例,但可以指同一实施例。此外,在一个或多个实施例中,能够以任何适当的方式组合各特定特征、结构或特性,如从本公开对本领域的普通技术人员显而易见的那样。

40.下面,结合附图,对本技术实施例中的水平填充立式预制袋包装设备10(简称包装设备10)的具体结构进行详细的描述。

41.图1为本技术实施例中的包装设备10的立体结构示意图;图2为图1中的包装设备10对预制袋20进行封装的流程示意图。如图1、图2所示,本技术实施例中的包装设备10包括:第一输送机构100、第二输送机构200、第三输送机构300、上料机构400、开袋机构500以及填充机构600。

42.其中,第一输送机构100、第二输送机构200以及第三输送机构300可以是例如图1中所示的输送带,也可以是输送辊或者其他形式的输送机构,对此并不限制。第一输送机构100用于提供预制袋20,第二输送机构200用于提供托盒30,第三输送机构300上设置有上料工位310、开袋工位320以及填充工位330。上料机构400设置在上料工位310相应位置,用于将第一输送机构100提供的预制袋20转移到第三输送机构300上。开袋机构500设置在开袋工位320与填充工位330相应位置,用于将位于开袋工位320与填充工位330的预制袋20的开口21打开。填充机构600设置在填充工位330相应位置,用于将第二输送机构200提供的托盒30推送到位于开袋工位320上开口21打开的预制袋20内。

43.由上,上料机构400可以将第一输送机构100提供的预制袋20转移到第三输送机构300的上料工位310,由第三输送机构300将预制袋20运输到开袋工位320。开袋机构500可以将位于开袋工位320的预制袋20的开口21打开,然后由填充机构600将托盒30由打开的开口

21推送到预制袋20内部,从而实现在预制袋20处于水平状态下,自动地将托盒30装入预制袋20内,提高了包装的速度及效率。

44.图3为图1中上料工位310相关装置的结构示意图,如图1、图3所示,上料机构400包括:第一吸盘410、第一驱动装置420与第二驱动装置430。其中,第一吸盘410可以在与预制袋20接触后,通过形成负压(吸气)的方式对预制袋20进行吸附。第一吸盘410设置在第一输送机构100与第三输送机构300的上方,第一驱动装置420驱动第一吸盘410在第一输送机构100与第三输送机构300之间移动,第二驱动装置430驱动第一吸盘410上下移动。

45.由上,可以通过第一吸盘410实现与预制袋20的连接与分离,由此,第一吸盘410与第一输送机构100提供预制袋20完成吸附连接后,可以通过第一驱动装置420驱动吸盘及预制袋20移动到第三输送机构300,通过控制第一吸盘410与预制袋20分离,从而将预制袋20放置到第三输送机构300上。由此,可以自动地完成对预制袋20的上料。

46.如图1、图3所示,上料机构400还包括平移支架440,第一驱动装置420与平移支架440传动连接,可以驱动平移支架440进行水平移动。第二驱动装置430安装在平移支架440上,第二驱动装置430具有向下伸出的驱动杆,第一吸盘410与第二驱动装置430的驱动杆固定连接,从而使第二驱动装置430可以驱动第一吸盘410上下移动。

47.如图3所示,本技术实施例中的包装设备10还包括设置在上料工位310相应位置的第一理料机构,第一理料机构700包括:第一理料板710、第二理料板720以及第三驱动装置730。其中,第一理料板710与第二理料板720分别设置在第三输送机构300两侧与预制袋20相对应的位置,第三驱动装置730驱动第一理料板710与第二理料板720接近或分离。具体的,可以如图1、图3所示的,将第一理料板710固定在第三输送机构300上,设置在预制袋20底部22相应一侧。将第二理料板720固定在第三输送机构300上,设置在预制袋20开口21相应一侧。第二理料板720与第三驱动装置730传动连接,由第三驱动装置730驱动第二理料板720朝向接近或者远离第一理料板710的方向移动。

48.由上,当第三输送机构300上的预制袋20处于第一理料板710与第二理料板720之间时,通过第三驱动装置730驱动第一理料板710与第二理料板720接近,从而可以对预制袋20进行夹持、整理,使预制袋20可以以预定的姿态处于预定的位置。由此,可以方便后续的开袋机构500对预制袋20进行开袋处理,提高了开袋机构500控制预制袋20进行开袋的成功率,提高了包装的效率。

49.图4为图1中开袋工位320相关装置的侧面结构示意图。如图1、图3所示,开袋机构500包括:第二吸盘511、第三吸盘512第四吸盘513、第五吸盘514、第六驱动装置521、第七驱动装置522与第八驱动装置523。其中,第二吸盘511与第三吸盘512设置在第三输送机构300的下方,分别位于开袋工位320的预制袋20的开口21与底部22相应位置,第四吸盘513与第五吸盘514设置在第三输送机构300的上方,分别位于开袋工位320的预制袋20的开口21与底部22相应位置。第六驱动装置521驱动第二吸盘511与第三吸盘512上下移动,第七驱动装置522与第八驱动装置523分别驱动第四吸盘513与第五吸盘514上下移动。

50.具体的,第六驱动装置521驱动第二吸盘511与第三吸盘512向上移动对预制袋20的下表面进行吸附时,第二吸盘511与第三吸盘512并不从第三输送机构300的上表面露出,从而避免将预制袋20顶起,造成预制袋20的偏移。另外,第四吸盘513与第五吸盘514吸附预制袋20的上表面后,第七驱动装置522先控制第四吸盘513向上移动,从而将预制袋20的开

口21打开。然后由第八驱动装置523控制第五吸盘514向上移动,从而将预制袋20的底部22打开。由此,可以避免先打开预制袋20的底部22时,由于开口21处于关闭状态,预制袋20内处于真空状态,从而造成底部22打开失败。

51.由上,可以通过第二吸盘511与第三吸盘512吸附预制袋20的下表面,通过第四吸盘513与第五吸盘514吸附预制袋20的上表面,然后通过第六驱动装置521、第七驱动装置522及第八驱动装置523驱动预制袋20的上表面与下表面分离,从而实现预制袋20的自动打开。

52.如图1、图2所示,第三输送机构300包括:第一输送带300a与第二输送带300b,第二输送带300b与第一输送带300a平行设置,第一输送带300a与第二输送带300b在输送方向上部分重合。开袋工位320设置在第一输送带300a上,填充工位330设置在第二输送带300b上。上料机构400将第一输送机构100提供的预制袋20转移到第三输送机构300上,具体为转移到第一输送带300a上。

53.如图1、图4所示,开袋机构500还包括第九驱动装置524,第九驱动装置524用于驱动第四吸盘513与第五吸盘514在开袋工位320与填充工位330之间移动。

54.由上,通过第一输送带300a与第二输送带300b来运输预制袋20,通过第九驱动装置524驱动第四吸盘513与第五吸盘514在第一输送带300a与第二输送带300b之间移动,从而可以将第一输送带300a上的预制袋20转移到第二输送带300b上。由此,可以提高第三输送机构300对预制袋20输送节奏的控制能力,通过第一输送带300a、第二输送带300b以及第八驱动装置523对预制袋20的运输,使第一输送机构100提供预制袋20的速度与开袋机构500、填充机构600的处理速度相适配,从而提高了第三输送机构300的适应能力。

55.图5为图1中填充工位330相关装置的立体结构示意图;图6为图5中填充工位330相关装置的侧面结构示意图。如图5、图6所示,第二吸盘511具体设置在第二输送带300b的下方。开袋机构500还包括:第六吸盘515与第十驱动装置525。其中,第六吸盘515设置在第二输送带300b的下方,位于填充工位330的预制袋20的开口21相应位置,第十驱动装置525驱动第六吸盘515上下移动。

56.由上,可以在填充机构600将托盒30推送到预制袋20内时,通过第六吸盘515吸附预制袋20的下表面,通过与第四吸盘513相配合,使预制袋20的开口21保持打开状态,从而方便托盒30由开口21进入预制袋20内。

57.如图1、图4、图5所示,开袋机构500还包括第十一驱动装置526,第十一驱动装置526设置在第三输送机构300的上方,具有向下伸出的驱动杆。第七驱动装置522及第八驱动装置523与第十一驱动装置526的驱动杆固定连接,第九驱动装置524驱动第十一驱动装置526在第一输送与第二输送带300b之间移动,从而实现驱动第四吸盘513与第五吸盘514在开袋工位320与填充工位330之间移动。

58.由上,可以同第十一驱动装置526驱动第四吸盘513与第五吸盘514同时进行上下移动,从而可以更加方便地将第一输送带300a上的预制袋20转移到第二输送带300b上。

59.如图1、图5所示,本技术实施例中的填充机构600包括:推送板610与第十三驱动装置620。其中,推送板610水平设置,推送板610与托盒30相应一端与托盒30的形状相适配。第十三驱动装置620与推送板610传动连接,可以驱动推送板610将第二输送机构200提供的托盒30由预制袋20的开口21推入预制袋20的内部。

60.图7为图5中的导引件810处于不同位置时的结构示意图,其中,图7中(a)部分为导引件810处于接近状态的结构示意图,(b)部分为导引件810处于分离状态的结构示意图。如图1、图5-图7所示,本技术实施例中的包装设备10还包括设置在所述开袋工位320相应位置的导入机构800,所述导入机构800包括:导引件810、第四驱动装置820与第五驱动装置830。其中,导引件810成对设置在第四驱动装置820上,导引件810为c字形部件,成对设置的两个导引件810对向设置(即两个导引件810的c字形开口21相对设置),位于第二输送机构200与第三输送机构300之间,与填充工位330的预制袋20的开口21相对应的位置。第四驱动装置820驱动成对设置的导引件810接近或分离,第五驱动装置830驱动导引件810伸入填充工位330的预制袋20的开口21内,或者由开口21内抽出。当成对设置的两个导引件810处于分离状态时,两个导引件810之间可以形成与托盒30相适配的,可供托盒30通过的通道。

61.由上,可以在第五驱动装置830驱动导引件810插入预制袋20的开口21后,通过第四驱动装置820驱动两个导引件810分离,从而可以通过导引件810将开口21撑开。由此,导引件810可以为托盒30提供引导,以便托盒30由开口21进入预制袋20内部。

62.如图1、图2所示,第三输送机构300上还设置有封装工位340,本技术实施例中的包装设备10还包括封装机构900,封装机构900设置在封装工位340相应位置,用于对位于封装工位340的预制袋20的开口21进行密封。

63.由上,可以通过封装机构900自动对预制袋20的开口21进行密封,从而可以工人的工作负担,提高包装的速度及效率。

64.如图1、图2所示,本技术实施例中的包装设备10还包括第二理料机构1000,第二理料机构1000包括:第三理料板1010、第四理料板1020与第十二驱动装置1030。其中,第三理料板1010与第四理料板1020分别设置在第三输送机构300两侧,位于开袋机构500与封装机构900之间的位置,第十二驱动装置1030驱动第三理料板1010与第四理料板1020接近或分离。由此,可以通过第二理料机构1000对预制袋20进行整理,从而便于封装机构900对预制袋20的开口21进行密封。

65.如图1、图2所示,第三输送机构300上还设置有下料工位350,本技术实施例中的包装设备10还包括第四输送机构1200与下料机构1100,下料机构1100设置在下料工位350相应位置,用于将封装机构900密封后的预制袋20由下料工位350转移到第四输送机构1200上,由第四输送机构1200运输到下一工序。

66.如图1所示,本技术实施例中的下料机构1100包括:第七吸盘1110、第十四驱动装置1120与第十五驱动装置1130。其中,第七吸盘1110设置在第四输送机构1200与第三输送机构300的上方,位于下料工位350相应位置。第十四驱动装置1120驱动第七吸盘1110在第三输送机构300与第四输送机构1200之间移动,第十五驱动装置1130驱动第一吸盘410上下移动。由此,可以在预制袋20填装、密封完成后实现自动下料。

67.进一步的,本技术实施例中的第一驱动装置420-第十五驱动装置1130,可以是通过液压杆、气缸或者电机等形式实现上下或者水平移动的装置,对此并不限制。

68.综上所述,本技术实施例中的包装设备10对预制袋20进行填充及密封的具体流程可以为:

69.s101、由第一输送机构100输送预制袋20,此时预制袋20处于折叠状态,预制袋20的上、下表面贴合在一起。

70.s102、当第一输送机构100输送的预制袋20到达上料工位310相应位置时,由上料机构400的第一驱动装置420驱动第一吸盘410移动到位于第一输送机构100的预制袋20的上方。然后,由第二驱动装置430驱动第一吸盘410下降,第一吸盘410与预制袋20的上表面贴合后,第一吸盘410通过吸气形成负压,从而将预制袋20吸附在第一吸盘410上。第二驱动装置430驱动第一吸盘410上升,然后第一驱动装置420驱动第一吸盘410将预制袋20水平移动到第一输送带300a的上料工位310上方位置,然后第二驱动装置430驱动第一吸盘410下降,将预制袋20放置在上料工位310上,最后第一吸盘410破坏与预制袋20之间的真空,从而与预制袋20分离,由此完成对预制袋20的上料。

71.s103、预制袋20由上料机构400搬运到上料工位310后,预制袋20可能存在歪斜、不齐的情况,会影响后续的开袋及填充。此时,由第一理料机构700的第三驱动装置730驱动第二理料板720接近第一理料板710,从而对第一理料板710与第二理料板720之间的预制袋20进行整理、对齐。

72.s104、第一输送带300a将上料工位310的预制袋20运输到开袋工位320后,第六驱动装置521驱动第二吸盘511、第三吸盘512向上移动,与预制袋20的下表面相贴合,通过第二吸盘511与第三吸盘512分别吸附预制袋20下表面的开口21及底部22相应位置。第九驱动装置524驱动第四吸盘513、第五吸盘514移动到开袋工位320的上方,第七驱动装置522、第八驱动装置523分别驱动第四吸盘513、第五吸盘514向下移动,第四吸盘513与第五吸盘514与预制袋20的上表面贴合后,分别吸附预制袋20上表面的开口21及底部22相应位置。然后,第七驱动装置522先控制第四吸盘513向上移动,将预制袋20的开口21打开。之后,由第八驱动装置523控制第五吸盘514向上移动,将预制袋20的底部22打开。最后,第二吸盘511、第三吸盘512与预制袋20的下表面分离,第六驱动装置521驱动第二吸盘511、第三吸盘512向下移动,完成对预制袋20的开袋。

73.s105、由第十一驱动装置526驱动第四吸盘513、第五吸盘514向上移动,然后由第九驱动装置524驱动第四吸盘513、第五吸盘514将预制袋20移动到开袋工位330的上方。第十一驱动装置526驱动第四吸盘513、第五吸盘514向下移动,将预制袋20悬置于预定高度。然后,由第十驱动装置525驱动第六吸盘515向上移动,使第六吸盘515处于接近预制袋20下表面开口21相应位置。控制第六吸盘515吸附预制袋20的下表面,吸附过程可以持续一定的时长,以保证预制袋20的下表面吸附在第六吸盘515上。第十驱动装置525驱动第六吸盘515向下移动,从而再次将预制袋20的开口21打开。

74.s106、第四驱动装置820驱动成对的导引件810接近,然后由第五驱动装置830驱动导引件810由预制袋20的开口21插入后,第四驱动装置820驱动成对的导引件810分离,从而通过导引件810将预制袋20的开口21撑开,形成供托盒30进入的通道。

75.s107、第二输送机构200将托盒30运输到开袋工位330相应位置,由填充机构600的第十三驱动装置620驱动推送板610,将第二输送机构200上的托盒30由成对的导引件810之间推入预制袋20的内部。第十三驱动装置620驱动推送板610后退后,第四驱动装置820驱动成对的导引件810接近,第五驱动装置830驱动导引件810由预制袋20的开口21抽出。第六吸盘515接触与预制袋20下表面的吸附,第十驱动装置525驱动第六吸盘515向下移动到第二输送带300b的下方位置。第四吸盘513、第五吸盘514解除与预制袋20上表面的吸附,第十一驱动装置526驱动第四吸盘513、第五吸盘514向上移动,由此,完成对预制袋20的填装。

76.s108、由第二输送带300b将填装完成的预制袋20运输到第二理料机构1000相应位置,由第二理料机构1000的第十二驱动装置1030驱动第三理料板1010与第四理料板1020接近,从而对预制袋20进行整理、对齐。

77.s109、由第二输送带300b将整理完成的预制袋20运输到开袋工位340,有封装机构900对预制袋20的开口21进行密封。

78.s110、有第二输送带300b将封装完成的预制袋20运输到下料工位350,由下料机构1100的第十四驱动装置1120区东第七吸盘1110移动到下料机构1100上方。第十五驱动装置1130驱动第七吸盘1110向下移动,对预制袋20进行吸附。然后通过第十四驱动装置1120、第十五驱动装置1130将预制袋20移动到第四输送机构1200上。至此,完成对预制袋20的下料。

79.注意,上述仅为本技术的较佳实施例及所运用的技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本技术进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明的构思的情况下,还可以包括更多其他等效实施例,均属于本发明的保护范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。