分布的第二螺孔;多个所述第二螺栓具体为八个单边螺栓,且分别从八个第二螺孔、方钢管梁的上侧板中穿设至方钢管梁的内腔中,并拧紧固定。

10.其中,优选的是,还包括两个用于提高支撑强度的小l型板;两个所述小l型板背部一体设置有第一支撑肋条;两个所述小l型板的短对接面分别可拆卸连接在对接部两端下侧;两个所述小l型板的长对接面分别可拆卸连接在方钢管梁端部的左侧板和右侧板上。

11.其中,优选的是,两个所述小l型板的可拆卸连接方式包括:其中一个小l型板的短对接面上,以第一支撑肋条为中线,按照2

×

1分布设置有第三螺孔;两个所述第三螺孔抵靠重叠在对接部其中一端的下侧,且被两个第一螺栓一并贯穿,然后通过固定螺母拧紧固定;另外一个所述小l型板与对接部另外一端下侧的连接方式与上述方案相同。

12.其中,优选的是,两个所述小l型板的可拆卸连接方式还包括:其中一个小l型板的长对接面上,以第一支撑肋条为中线,按照2

×

3分布设置有第四螺孔;使用六个单边螺栓分别从六个第四螺孔、方钢管梁端部的左侧板,穿设至方钢管梁的内腔中,然后拧紧固定;另外一个所述小l型板与右侧板的连接方式与上述方案相同。

13.其中,优选的是,还包括进一步提高支撑强度的大l型板;所述大l型板背部一体设置有第二支撑肋条;所述大l型板的短对接面可拆卸连接在下方钢管柱上;所述大l型板的长对接面可拆卸连接在方钢管梁端部的下侧板上。

14.其中,优选的是,所述大l型板的可拆卸连接方式包括:所述大l型板的短对接面上设置有,以第二支撑肋条为中线,按照2

×

2分布设置的第五螺孔;使用四个单边螺栓,分别从四个第五螺孔穿设至下方钢管柱的内腔中,然后拧紧固定。

15.其中,优选的是,所述大l型板的可拆卸连接方式还包括:所述大l型板的长对接面上设置有,以第二支撑肋条为中线,按照2

×

4的分布设置的第六螺孔;使用八个单边螺栓,分别从八个第六螺孔、方钢管梁端部的下侧板穿设至方钢管梁的内腔中,然后拧紧固定。

16.本实用新型至少包括以下有益效果:

17.在本实用新型中,上方钢管柱与下方钢管柱进行可拆卸式对接,装卸方便,同时在对接安装完毕后,通过横向延伸的连接板对方钢管梁实现安装搭接,从而更加方便;那么在这种结构中,上方钢管柱与下方钢管柱在纵向对接后,再通过连接板横向对接固定方钢管梁,全部装配好后,所有部件形成的整个结合部就构成了一个稳定的装配“装配节点”,此“装配节点”的现场施工工艺无需焊接,所有部件全部通过可拆卸的方式进行连接固定,使得施工工艺施工效率进一步提高,节能环保,极大的提高了本装置的装配质量,减少了焊接工艺带来的不确定性;同时,本装置所涉及的所有部件和连接件均可更换,便于震后节点的修复,降低了震后修复成本;此外,本装置还有一个优点,无需使用外接的套筒来实现横向的方钢管梁装配,一体横向延伸形成的连接板代替了套筒的功能,进一步简化整个“装配节点”的结构,节约了部件成本,提高了装配效率。

18.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

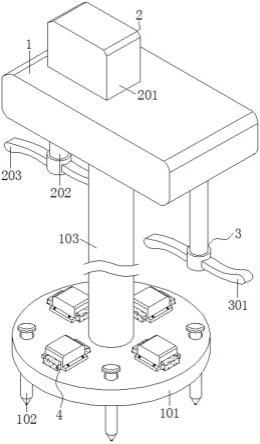

19.图1为本实用新型的总结构的平视结构概略图

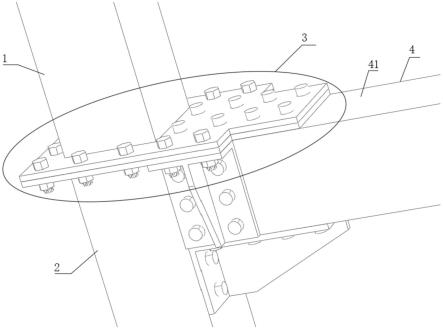

20.图2为本实用新型的总结构的平视结构细节图;

21.图3为本实用新型的总结构的仰视结构细节图。

具体实施方式

22.下面结合附图对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不排除一个或多个其它元件或其组合的存在或添加;需要说明的是,在本实用新型的描述中,术语指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。在本实用新型的描述中,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接,可以是机械连接,也可以是电连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通,对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。此外,在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。

23.图1-3示出了本实用新型的一种实现形式,包括:

24.上方钢管柱1,其下端可拆卸连接有下方钢管柱2;所述上方钢管柱1与下方钢管柱2的连接处一体横向延伸设置有连接板3;

25.方钢管梁4,其端部的上侧板41可拆卸连接在所述连接板3下端。

26.工作原理:

27.在本实用新型中,上方钢管柱1与下方钢管柱2进行可拆卸式对接,装卸方便,同时在对接安装完毕后,通过横向延伸的连接板3对方钢管梁4实现安装搭接,从而更加方便;那么在这种结构中,上方钢管柱1与下方钢管柱2在纵向对接后,再通过连接板3横向对接固定方钢管梁4,全部装配好后,所有部件形成的整个结合部就构成了一个稳定的装配“装配节点”,此“装配节点”的现场施工工艺无需焊接,所有部件全部通过可拆卸的方式进行连接固定,使得施工工艺施工效率进一步提高,节能环保,极大的提高了本装置的装配质量,减少了焊接工艺带来的不确定性;同时,本装置所涉及的所有部件和连接件均可更换,便于震后节点的修复,降低了震后修复成本;此外,本装置还有一个优点,无需使用外接的套筒来实现横向的方钢管梁4装配,一体横向延伸形成的连接板3代替了套筒的功能,进一步简化整个“装配节点”的结构,节约了部件成本,提高了装配效率。

28.在上述技术方案中,所述连接板3包括一个对接部31;所述上方钢管柱1下端的外侧一体环绕设置有上凵型板11;所述下方钢管柱2的上端外侧一体环绕设置有与上凵型板11相匹配的下凵型板21;所述上凵型板11和下凵型板21在抵靠重叠后形成对接部31;使用多个第一螺栓13穿设至对接部31中拧紧固定,从而实现了可拆卸连接;所述对接部31的可拆卸连接方式具体为:所述对接部31上均匀环绕间隔设置有十二个第一螺孔14;多个所述第一螺栓13具体为十二个六角螺栓,且分别穿设在十二个第一螺孔14中,再使用固定螺母15拧紧固定。

29.工作原理:在这种设计中,上方钢管柱1和下方钢管柱2在进行装配对接时,可在上凵型板11和下凵型板21在抵靠重合后,通过多个第一螺栓13进行快速的螺合装配对接,这样装配更加稳定方便,无需使用复杂的焊接作业进行对接,提高了装置的装配效率以及支撑性和稳定性;同时,通过限定了整个对接部31上的螺孔分布(十二个第一螺孔14),这样的螺孔分布设计疏密得当,使得在第一螺孔14对接的装配过程更加稳定,同时又提高了装置的装配效率以及支撑性和稳定性。

30.在上述技术方案中,所述连接板3包括一个挂接部32;所述上凵型板11缺口处一体设置有外突的上法兰板111;所述下凵型板21缺口处设置有与上法兰板111相匹配的下法兰板211;所述上法兰板111和下法兰板211的后端分别与上方钢管柱1和下方钢管柱2进行一体固定连接;所述上法兰板111和下法兰板211在抵靠重叠后形成挂接部32;使用多个第二螺栓113穿设到挂接部21和方钢管梁4的上侧板41中,从而实现可拆卸连接。

31.工作原理:在这种设计中,通过一个突出的挂接部32实现对方钢管梁4端部上侧板41的挂接作用,同时,让方钢管梁4端部的截面可以稳定均匀的抵靠在下方钢管柱2的侧面,让整个方钢管梁4端部的抵靠更加稳定,支撑性更好,同时方便装卸。

32.在上述技术方案中,所述挂接部32的可拆卸连接方式具体为:所述挂接部32上设置有2

×

4分布的第二螺孔114;多个所述第二螺栓113具体为八个单边螺栓,且分别从八个第二螺孔114、方钢管梁4的上侧板52中穿设至方钢管梁4的内腔中,并拧紧固定。

33.工作原理:在这种设计中,方钢管梁4的宽度的挂接部32的宽度相匹配,使得整个方钢管梁4端部的上侧板41可整齐且均匀的贴合安装在挂接部32的下方,然后通过多个第二螺栓113一并穿设到方钢管梁4的内腔中去,再拧紧固定,这样的螺孔分布设计(2

×

4分布)疏密得当,既使得在第二螺孔114对接的装配过程更加稳定,同时又提高了装置的装配效率以及支撑性和稳定性。

34.在上述技术方案中,还包括两个用于提高支撑强度的小l型板5;两个所述小l型板5背部一体设置有第一支撑肋条50;两个所述小l型板5的短对接面51分别可拆卸连接在对接部31两端下侧;两个所述小l型板5的长对接面52分别可拆卸连接在方钢管梁4端部的左侧板42和右侧板43上。

35.工作原理:在这种设计中,小l型板5作为一个中间固定件,能够将方钢管梁4的左右两侧(左侧板42和右侧板43)牢牢固定起来,同时小l型板5是安装固定在对接部31上的,让整个部件装配更加快捷简单,提高了装置的装配效率以及支撑性和稳定性。

36.在上述技术方案中,两个所述小l型板5的可拆卸连接方式包括:其中一个小l型板5的短对接面51上,以第一支撑肋条50为中线,按照2

×

1分布设置有第三螺孔511;两个所述第三螺孔511抵靠重叠在对接部31其中一端的下侧,且被两个第一螺栓13一并贯穿,然后通过固定螺母5拧紧固定;另外一个所述小l型板5与对接部31另外一端下侧的连接方式与上述方案相同。

37.工作原理:在这种设计中,通过这样一种螺孔分布(2

×

1),使得在第三螺孔511中进行装配对接时更加稳定,同时又提高了装置整体的装配效率以及支撑性和稳定性;同时,第一支撑肋条50能够显著提高小l型板5的强度,从而进一步提高结构的稳定性。

38.在上述技术方案中,两个所述小l型板的可拆卸连接方式还包括:其中一个小l型板5的长对接面52上,以第一支撑肋条50为中线,按照2

×

3分布设置有第四螺孔521;使用六

个单边螺栓分别从六个第四螺孔521、方钢管梁4端部的左侧板41,穿设至方钢管梁4的内腔中,然后拧紧固定;另外一个所述小l型板5与右侧板43的连接方式与上述方案相同。

39.工作原理:在这种设计中,通过这样一种螺孔分布(2

×

3),使得在第四螺孔511中进行装配对接时更加稳定,同时又提高了装置整体的装配效率以及支撑性和稳定性。

40.在上述技术方案中,还包括进一步提高支撑强度的大l型板6;所述大l型板6背部一体设置有第二支撑肋条60;所述大l型板6的短对接面61可拆卸连接在下方钢管柱2上;所述大l型板6的长对接面62可拆卸连接在方钢管梁4端部的下侧板44上。

41.工作原理:在这种设计中,大l型板6作为一个中间固定件,能够将方钢管梁4的下侧板44老牢牢固定起来,同时大l型板6是安装固定在下方钢管柱2上的,让整个部件装配更加快捷简单,提高了装置的装配效率以及支撑性和稳定性。

42.在上述技术方案中,所述大l型板6的可拆卸连接方式包括:所述大l型板6的短对接面61上设置有,以第二支撑肋条60为中线,按照2

×

2分布设置的第五螺孔611;使用四个单边螺栓,分别从四个第五螺孔611穿设至下方钢管柱2的内腔中,然后拧紧固定。

43.工作原理:在这种设计中,通过这样一种螺孔分布(2

×

2),使得在第五螺孔611中进行装配对接时更加稳定,同时又提高了装置整体的装配效率以及支撑性和稳定性;同时,第二支撑肋条60能够显著提高大l型板5的强度,从而进一步提高结构的稳定性。

44.在上述技术方案中,所述大l型板6的可拆卸连接方式还包括:所述大l型板6的长对接面62上设置有,以第二支撑肋条60为中线,按照2

×

4的分布设置的第六螺孔621;使用八个单边螺栓,分别从八个第六螺孔621、方钢管梁4端部的下侧板41穿设至方钢管梁4的内腔中,然后拧紧固定。

45.工作原理:在这种设计中,通过这样一种螺孔分布(2

×

4),使得在第六螺孔621中进行装配对接时更加稳定,同时又提高了装置整体的装配效率以及支撑性和稳定性。

46.这里说明的设备数量和处理规模是用来简化本实用新型的说明的。对本实用新型的应用、修改和变化对本领域的技术人员来说是显而易见的。尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。