1.本实用新型涉及汽车零部件技术领域,具体涉及一种备胎安装支架及车辆。

背景技术:

2.目前,常规乘用车的备胎安装方式如下:备胎平放在备胎舱,备胎舱焊接备胎安装支架,采用螺栓把备胎与备胎安装支架固定。此备胎安装方式,需要一个单独安装支架,备胎轮辋与备胎舱之间的空间里,只有一个备胎安装支架,其它空间没有使用,导致车身后部空间利用率较低,特别对于小型车,这种空间的闲置更是一种浪费。

3.同时,常规乘用车的千斤顶安装方式如下:在后轮罩上焊接千斤顶支架总成,再把千斤顶总成装在支架总成上,利用千斤顶自身的伸缩功能,卡紧在支架总成里。千斤顶支架总成先焊接底座支架,再在底座支架上用螺栓固定千斤顶支架,为加强支架刚度,千斤顶支架外侧二保焊接φ12mm的圆钢,从连接工艺来看,此千斤顶支架总成用到点焊、凸焊、二保焊和螺接,组装工艺十分复杂,同时此支架分底座支架、千斤顶支架,圆钢(φ12mm),2对m8螺栓和螺母,零件数达到7个,设计结构太复杂,装配效率低下。

4.由于备胎和千斤顶总成均采用单独的安装支架固定,从而存在零部件数量较多、结构相对复杂,使得装配效率低下。

技术实现要素:

5.本实用新型的目的在于提供一种备胎安装支架及车辆,以实现汽车的备胎和千斤顶总成的同时安装。

6.为了实现上述目的,本实用新型采用的技术方案如下:

7.一种备胎安装支架,所述安装支架具有安装平面和固定平面,所述安装平面与所述固定平面通过所述安装平面的两侧向下延伸形成的侧立面相连;

8.所述安装平面上设有用于安装备胎的第一安装点和用于安装千斤顶总成的第二安装点;

9.所述固定平面用于与车辆后地板相连。

10.根据上述技术手段,通过在安装备胎的安装支架上设置安装千斤顶总成的安装点,从而同时实现了备胎和千斤顶总成的安装,避免了两者单独采用安装支架安装,存在零部件数量较多,结构设计相对复杂,影响车间装配效率的问题。

11.优选的,所述安装平面上还形成有用于放置千斤顶总成的丝杆的弧形槽,所述弧形槽位于所述第一安装点和所述第二安装点之间,并靠近所述第二安装点。

12.优选的,所述固定平面与所述侧立面的连接处形成有加强筋。

13.优选的,所述安装平面的端部形成有防错缺口。

14.优选的,所述第一安装点和第二安装点为安装孔,两个安装孔的直径不相等。

15.优选的,所述安装孔在靠近车辆后地板的一侧凸焊有螺母。

16.优选的,所述备胎通过备胎压板与所述第一安装点相连,所述千斤顶总成通过千

斤顶螺杆与所述第二安装点相连。

17.优选的,所述固定平面焊接固定在所述车辆后地板上。

18.本实用新型还提供了一种车辆,包括本实用新型所述的备胎安装支架。

19.本实用新型的有益效果:

20.1)通过在安装备胎的备胎安装支架上设置安装千斤顶总成的安装点,实现了备胎和千斤顶总成同时安装在一个安装支架上,减少了零件的数量,简化了结构设计,提高了装配效率,提升了车辆内部空间的利用率;

21.2)通过在安装平面上形成用于放置千斤顶总成的丝杆的弧形槽,实现了对千斤顶总成的限位,避免了在车辆运行过程中,造成千斤顶总成的旋转;

22.3)通过在安装平面的端部形成防错缺口,避免了备胎安装支架的固定平面与车辆后地板焊接时,备胎安装支架摆放错误导致支架焊反的风险,在汽车零部件技术领域,具有推广实用价值。

附图说明

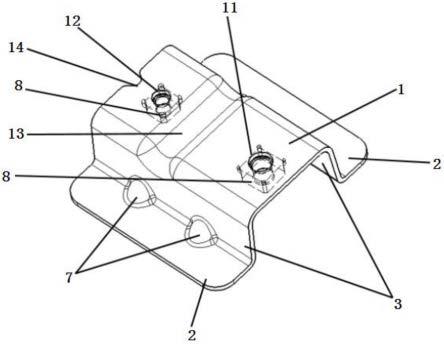

23.图1为本实用新型的结构示意图;

24.图2为本实用新型安装备胎和千斤顶总成的结构示意图;

25.图3为备胎安装支架、备胎和千斤顶总成装配到车体上的结构示意图。

26.其中,1-安装平面,11-第一安装点,12-第二安装点,13-弧形槽,14-防错缺口;2-固定平面;3-侧立面;4-备胎;5-千斤顶总成,51-丝杆,52-千斤顶螺杆;6-车辆后地板;7-加强筋;8-螺母;9-备胎压板。

具体实施方式

27.以下将参照附图和优选实施例来说明本实用新型的实施方式,本领域技术人员可由本说明书中所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。应当理解,优选实施例仅为了说明本实用新型,而不是为了限制本实用新型的保护范围。

28.需要说明的是,以下实施例中所提供的图示仅以示意方式说明本实用新型的基本构想,遂图式中仅显示与本实用新型中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

29.如图1至图3所示,一种备胎安装支架,安装支架具有安装平面1和固定平面2,安装平面1与固定平面2通过安装平面1的两侧向下延伸形成的侧立面3相连;

30.安装平面1上设有用于安装备胎4的第一安装点11和用于安装千斤顶总成5的第二安装点12;

31.固定平面2用于与车辆后地板6相连。

32.通过在安装备胎的备胎安装支架上设置安装千斤顶总成的安装点,使得备胎和千斤顶总成能同时安装在一个安装支架上,减少了零件的数量,简化了结构设计,提高了装配效率,提升了车辆内部空间的利用率。

33.安装平面1上还形成有用于放置千斤顶总成5的丝杆51的弧形槽13,弧形槽13位于第一安装点11和第二安装点12之间,并靠近第二安装点12。

34.通过在安装平面上形成用于放置千斤顶总成的丝杆的弧形槽,实现了对千斤顶总成的限位,避免了在车辆运行过程中,造成千斤顶总成的旋转。

35.固定平面2与侧立面3的连接处形成有加强筋7。

36.为了保证备胎安装支架的整体强度,在固定平面与侧立面的连接处形成加强筋,从而有利于备胎安装支架加工精度的控制,防止固定平面回弹。

37.安装平面1的端部形成有防错缺口14。

38.通过在安装平面的端部形成防错缺口,避免了备胎安装支架的固定平面与车辆后地板焊接时,备胎安装支架摆放错误导致支架焊反的风险。

39.第一安装点11和第二安装点12为安装孔,两个安装孔的直径不相等。

40.为了避免装配过程中,将备胎和千斤顶总成装错的风险,将两个安装孔的直径大小设为不相等。

41.安装孔在靠近车辆后地板6的一侧凸焊有螺母8。

42.备胎4通过备胎压板9与第一安装点11相连,千斤顶总成5通过千斤顶螺杆52与第二安装点12相连。

43.固定平面2焊接固定在车辆后地板6上。

44.本实施例中还提供了一种车辆,包括本实施例中的备胎安装支架。

45.本实施例中的备胎安装支架,在实际装配过程中,先将备胎安装支架的固定平面焊接固定在车辆后地板上,然后将千斤顶总成的千斤顶螺杆螺接固定在第二安装点处,并将千斤顶总成的丝杆置于备胎安装支架的弧形槽处,再将备胎通过备胎压板螺接固定在第一安装点处。

46.以上实施例仅是为充分说明本实用新型而所举的较佳的实施例,本实用新型的保护范围不限于此。本技术领域的技术人员在本实用新型基础上所作的等同替代或变换,均在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。