1.本实用新型属于基础加固技术领域,特别涉及一种新旧承台连接结构。

背景技术:

2.对于已施工基础由于设计变更或新的功能性需求,常常需要进行扩大加固。而对于基础加固过程过程中,对于承台加固是重要的加固方法。但是对于基础上部已经施工了原筏板且位于地下时,如何最大程度应用已经施工原筏板、对于新增承台的设置以及新旧承台的锚固都是现阶段设计的重点和难点,需要针对性进行设计。

技术实现要素:

3.本实用新型提供了一种新旧承台连接结构,用以解决基础加固时,原承台和原筏板的切除和预留、新旧承台的连接以及新增承台的施工等技术问题。

4.为实现上述目的,本实用新型采用如下技术方案:

5.一种新旧承台连接结构,包含原承台、连接于原承台下方的支撑桩、连接于原承台顶部的原筏板、设置于原承台顶部的有台预留钢筋、设置于原承台四周和底部的新增承台、以及在原承台竖向四周和新增承台连接处设置有新旧承台植筋和锚杆桩护筒;新增承台竖向四周设置有砖胎膜和护桩。

6.进一步的,原筏板上对应新增承台设置有无损切割线和风镐施工线,无损切割线对应新增承台的边缘线,风镐施工线对应新增承台外扩段的外边缘。

7.进一步的,所述原筏板包含原筏主体和原筏板预留钢筋,原筏板预留钢筋设置在原筏板与原承台连接处,原筏板预留钢筋为连接处原筏板弯起的顶部连筋。

8.进一步的,所述台预留钢筋为原筏板与原承台连接处弯起的原承台顶部连筋。

9.进一步的,所述新增承台包含新增承台体和新增承台体外周的新增承台外扩段,所述新增承台体为设计基础加固体,新增承台外扩段宽度至少为300m,新增承台外扩段顶部对应原筏板上设置的筏板现浇区。

10.进一步的,新增承台外扩段包含筏板现浇区下方设置的砖胎膜,所述砖胎膜外侧设置有护桩;砖胎膜为砖胎膜预留区内的砌块。

11.进一步的,所述新增承台内部还设置新增承台钢筋,新增承台钢筋包含新增承台纵筋和新增承台箍筋,新增承台底部还设置有集水井。

12.进一步的,所述原承台竖向四周设置有新旧承台植筋,所述新旧承台植筋间隔布置;新旧承台植筋之间还设置有锚杆桩护筒。

13.进一步的,所述锚杆桩护筒包含锚桩护筒体和在锚杆桩护筒内插接的平行于新旧承台植筋的锚杆;所述锚桩护筒体为方形管状体且设置有锚护筒内口线和锚护筒外口线,锚护筒外口线外侧设置有加密支护钢筋。

14.进一步的,所述新增承台底部至少一侧设置有集水坑,集水坑内设置有排水泵;新承台底部还设置有混凝土垫层;所述混凝土垫层位于砖胎膜下方。

15.本实用新型的有益效果体现在:

16.1)本实用新型通过无损切割线和风镐施工线的布设,分为全部切割和预留切割两种切割方式可最大程度保留和利用原筏板;且通过原筏板再处理段为后续新增承台的砖胎膜和护桩提供安装空间;

17.2)本实用新型通过新增承台体和新增承台外扩段的设置,一方面可以满足基础加固的要求,另一方面新增承台外扩段加强了新增承台体与周边的连接和新增承台体的浇筑;

18.3)本实用新型新旧承台植筋和锚杆桩护筒的设置,利于原承台和新增承台的连接,还可有效的保证底部混凝土垫层与新增承台的整体性连接;在施工时的凿毛和底部拉毛等都为原承台和新增承台的连接提供有效的连接。

19.本实用新型的其它特征和优点将在随后的说明书中阐述,并且部分地从说明书中变得显而易见,或者通过实施本实用新型而了解;本实用新型的主要目的和其它优点可通过在说明书中所特别指出的方案来实现和获得。

附图说明

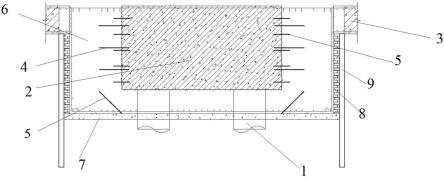

20.图1是新旧承台连接结构示意图;

21.图2是锚杆桩护筒结构示意图;

22.图3是原承台和原筏板处置结构示意图。

23.附图标记:1-支撑桩、2-原承台、3-原筏板、31-原筏主体、32-原筏板预留钢筋、4-新旧承台植筋、5-锚杆桩护筒、51-锚桩护筒体、52-锚护筒内口线、53-锚护筒外口线、54-锚杆、6-新增承台、7-混凝土垫层、8-砖胎膜、9-护桩、10-台预留钢筋、11-集水坑。

具体实施方式

24.以某电影乐园项目为例,建筑总高度为60m,地上5层包含3层和2夹层,一层层高为10m,二层层高为8m其中局部16m,二夹层层高8m,三层层高8m。外立面为外倾结构

25.根据最新静压锚杆图纸及基础加固详图,基础底板局部需要新增承台。具体是采用水钻对原承台四周按照图纸要求进行破除,并预留出相应钢筋,再对破除部位进行清淤,最后再砌筑砖胎膜、钢筋绑扎、混凝土浇筑。

26.结合图1至图3所示,一种新旧承台连接结构,包含原承台2、连接于原承台2下方的支撑桩1、连接于原承台2顶部的原筏板3、设置于原承台2顶部的有台预留钢筋10、设置于原承台2四周和底部的新增承台6、以及在原承台2竖向四周和新增承台6连接处设置有新旧承台植筋4和锚杆桩护筒5;新增承台6竖向四周设置有砖胎膜8和护桩9。

27.本实施例中,原筏板3上对应新增承台6设置有无损切割线和风镐施工线,无损切割线对应新增承台6的边缘线,风镐施工线对应新增承台6外扩段的外边缘。原筏板3包含原筏主体31和原筏板预留钢筋32,原筏板预留钢筋32设置在原筏板3与原承台2连接处,原筏板预留钢筋32为连接处原筏板3弯起的顶部连筋。台预留钢筋10为原筏板3与原承台2连接处弯起的原承台2顶部连筋。

28.本实施例中,新增承台6包含新增承台6体和新增承台6体外周的新增承台6外扩段,所述新增承台6体为设计基础加固体,新增承台6外扩段宽度至少为300m,新增承台6外

扩段顶部对应原筏板3上设置的筏板现浇区。

29.本实施例中,新增承台6外扩段包含筏板现浇区下方设置的砖胎膜8,所述砖胎膜8外侧设置有护桩9;砖胎膜8为砖胎膜8预留区内的砌块。新增承台6内部还设置新增承台6钢筋,新增承台6钢筋包含新增承台6纵筋和新增承台6箍筋,新增承台6底部还设置有集水井。

30.本实施例中,原承台2竖向四周设置有新旧承台植筋4,所述新旧承台植筋4间隔布置;新旧承台植筋4之间还设置有锚杆桩护筒5。

31.锚杆桩护筒5包含锚桩护筒体51和在锚杆桩护筒5内插接的平行于新旧承台植筋4的锚杆54;所述锚桩护筒体51为方形管状体且设置有锚护筒内口线52和锚护筒外口线53,锚护筒外口线53外侧设置有加密支护钢筋。

32.本实施例中,新增承台6底部至少一侧设置有集水坑11,集水坑11内设置有排水泵;新承台底部还设置有混凝土垫层7;所述混凝土垫层7位于砖胎膜8下方。

33.结合图1至图3所示,进一步说明一种新旧承台连接结构的施工方法,具体步骤如下:

34.步骤一、根据原基础设计图纸,首先放出原承台2轮廓线,再在四个角点采用水钻沿进行预钻,预钻厚度不小于原筏板3设置厚度100mm,检验是否与实际施工承台存在误差,根据钻后的实际情况进行微调;在确定好原承台2范围后,再根据图纸及施工方案要求,放出需要外扩后的轮廓线。

35.本实施例中,放出原承台2轮廓线,再在四个角点采用水钻沿进行预钻800mm原筏板3厚为700mm,看是否与实际施工承台存在误差,根据钻后的实际情况进行微调。切割完成后,严格按照图纸控制基底标高,定期对其进行复核。

36.步骤二、根据图纸说明及新增承台6设计的现场施工,原筏板3切割分为两种,一种采用水钻进行切割,设置有无损切割线;另一种采用风镐进行破除,设置有风镐施工线;针对需要原筏板预留钢筋32的原筏板3采用风镐进行破除,无需预留或上部钢筋预留完成后,则直接采用水钻进行切割;原承台2预留的后续浇筑为预留加固区,原承台2中的台板连筋中设置有台预留钢筋10,破除施工时弯起,后期与筏板钢筋现浇时连接。

37.其中,原筏板3切割完成后,将切割完成后将混凝土均匀切割成300

×

300

×

700混凝土块形成切割块,切割块上部锚入钢筋锚环,再采用小型葫芦将混凝土块吊起,最后采用平板车运送至指定地点。

38.步骤三、待切割区域内切割块清理完成后,再由人工采用风镐对砖胎膜8预留区内混凝土进行凿除,凿除完成后将原筏板预留钢筋32上弯至原筏板3面。

39.本实施例中,原筏板3部分上部台板连筋需要进行预留,切割点为原承台2外扩200mm及新增承台6外边线,按照原筏板3钢筋型号结合现场实际,锚固长度为10d,在原筏板3外扩200mm后,采用无损切割机向下切割100mm左右,然后采用风镐破除此区域混凝土,预留出上部的台预留钢筋10,并将钢筋上弯至原承台2面;再采用水钻沿原承台2外边线进行切割;另一处切割点为新增承台6外边线处,直接将原筏板3进行切断。

40.本实施例,新增承台6外扩400mm为砖胎膜8预留区,此区域原筏板3上部钢筋按图纸要求需要进行预留,后期锚固至新增承台6内;按照上述部位,先将原筏板预留钢筋32进行清理,并上弯后进行保护;钢筋清理完成后,再采用水钻机进行切割;切割过程中必须严格控制切割深度及位置,避免破坏原承台2。

41.步骤四、对原筏板3进行破除并将原承台2下部土壤进行清理再浇筑混凝土,此过程改变原结构受力方式,可能导致原承台2出现倾斜、倒塌等危险情况;根据现场开挖深度及基坑支护设计规范,结合现场实际情况基础加固进行护桩9设计;支护采用在新增承台6外侧进行排布,施工至垫层原垫层底标高。

42.本实施例中,护桩9采用φ146

×

5钢管间距400mm在新增承台6外侧进行排布,护桩9的钢管长度3m、5m,施工至垫层原垫层底标高,因地下室负二层层高为3.9m,支护钢管只能分段焊接压入,压入设备采用静压锚杆54桩设备施工。

43.步骤五、原承台2四周侧壁及底部均进行凿毛,待原承台2四周及底部淤泥清理完成及混凝土垫层7达到强度后,再由人工配合风镐进行凿毛;按照设计要求,原承台2底部也进行凿毛处理,原承台2底部空间狭小,在原承台2清理淤泥时,通过高压清洗机对原承台2底部进行简单拉毛处理。

44.步骤七、混凝土垫层7施工完成后,进行压光达到相应设计要求,待上述工序均完成后,先进行护桩9施工,再进行砖胎膜8砌筑施工,在最初原筏板3再处理段处下方砖胎膜8预留区的部位采用标准小砖进行砌筑。

45.步骤八、在原承台2上进行新旧承台植筋4,新旧承台植筋4为抗剪钢筋,植筋进入原承台216d,伸入新增承台620d,新旧钢筋接触部位均采用焊接,其中单面焊为10d,双面焊为5d,钢筋直径≥16mm的采用直螺纹连接。

46.其中,钢筋绑扎时,以设计要求进行纵横向钢筋绑扎。原筏板3钢筋绑扎之前,根据结构底板钢筋网的间距,先在混凝土保护层上弹出黑色墨线,放出边线,底板钢筋从基础边50mm处开始铺设。为了保证原筏板3钢筋位置正确、顺直,保证纵横向均为一条线,绑扎前,在混凝土保护层上按照钢筋间距弹上一道醒目的红色标识线,要求按线布筋。钢筋绑扎方向:顺流水段施工方向,先行施工的流水段向临近流水段按50%接头甩筋,甩筋长度及错头位置要满足要求。钢筋绑扎必须将钢筋交叉点全部绑扎,板钢筋绑扎采用八字扣满绑,且必须保证钢筋不移位。底板钢筋网片下铁的扎丝头一律朝上,上铁扎丝头一律朝下。

47.按照图纸要求在原承台2四周侧壁植入抗剪钢筋,钢筋型号为c20@400

×

400,植筋进入原承台216d,伸入新增承台620d。所有新旧钢筋接触部位均采用焊接,其中单面焊为10d,双面焊为5d,钢筋直径≥16mm的采用直螺纹连接,单独标注焊接方式的连接部位除外。

48.在植筋施工作业前,要对所用钢筋及植筋胶进行拉拔试验,以确定钢筋及植筋胶是否符合设计要求。植筋后,一般不允许在所植钢筋上焊接,如确实需要焊接时,焊点距离基材混凝土表面应大于15d,且应采用冰水浸渍的毛巾包裹植筋外露部分的根部。

49.步骤九、新旧承台植筋4完成后,待新增承台6混凝土浇筑完成,强度达到100%后再进行施工预埋锚杆桩护筒5;由此在新增承台6的钢筋绑扎施工过程中,在新增承台6内锚杆54桩处预埋锚杆桩护筒5,护筒在现场进行制作,上窄下宽形式;护筒高度根据承台高度进行现场调整。

50.其中,预埋锚杆桩护筒5在现场进行制作,材料为3cm钢板,上口制作成450mm矩形,下口为500mm,上窄下宽形式。护筒高度根据承台高度进行现场调整。锚杆桩护筒5为一次性投入,不考虑二次利用;在锚桩护筒体51内部焊接圆形钢筋,间距300mm布置一道,以提高摩擦力。

51.步骤十、在新增承台6的底部钢筋筋绑扎完成后,将锚杆桩护筒5提前进行预埋,并

在外侧设置3道钢筋,一侧植入原承台2不小于100mm,另一侧与锚桩护筒体51进行焊接;在锚桩护筒体51下部设置1道钢筋,一侧与护筒进行焊接,另一侧与新增承台6底筋进行焊接,以上4道钢筋加设防止护筒在混凝土浇筑过程中移位,避免导致后期桩偏位;

52.新增承台6混凝土浇筑前,复核锚杆桩护筒5点位是否准确,浇筑过程中同时需要进行再次校准,避免出现偏移。

53.混凝土运输、浇筑及间歇的全部时间不应超过混凝土的初凝时间,超过初凝时间应按施工缝处理;同一施工段的混凝土应连续浇筑,并应在底层混凝土初凝之前将上一层混凝土浇筑完毕,以消除两层间接缝。

54.待上述工序均操作完成后,进行新增承台6和原筏板3孔隙处的微膨胀自密实混凝土的浇筑,形成对原有基础的整体加固。

55.以上所述仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内所想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。