1.本发明属于碳足迹计量技术领域,涉及一种工艺过程碳足迹的计量装置、计量方法和用途。

背景技术:

2.目前针对电池回收领域,核算碳足迹需要考虑萃取剂的循环使用过程,该过程涉及到复杂的萃取剂反萃工艺,消耗了大量的能源和物料,产生了碳排放,萃取剂再生后又被投入到电池回收过程当中,再生萃取剂碳排放值被多次计算的问题。此外,计算某特殊过程的特殊材料的碳排放值时,需要对该种特殊材料重新建立碳足迹核算体系,而在该核算体系中又会遇到复杂的材料需要另建立碳足迹核算体系,以此往复,导致原电池回收过程碳足迹的核算变得复杂。

3.针对目前缺少工艺过程碳足迹追查,特别是电池回收过程,不利于生产或回收过程中的“双碳”,因此,如何提供一种碳足迹计量装置和方法,解决碳核算考虑不周全等局限性技术问题。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种工艺过程碳足迹的计量装置、计量方法和用途,分别计算产线因素和产品因素,判断分析并区分碳排放边界,完成对特定工艺过程的碳足迹设计。

5.为达此目的,本发明采用以下技术方案:

6.第一方面,本发明提供了一种工艺过程碳足迹的计量装置,所述计量装置包括产线因素碳足迹计量单元和产品因素碳足迹计量单元。

7.所述产线因素碳足迹计量单元包括产线能源消耗碳排放计算模块,所述产线能源消耗碳排放计算模块用于计算工艺过程中产线消耗能源产生的碳排放。

8.所述产品因素碳足迹计量单元用于计算工艺过程中消耗原料产生的碳排放。

9.本发明分别计算工艺过程中产线因素和产品因素,运用模块化方法进行电池回收过程全生命周期碳足迹核算,通过设计将不同工艺过程(如电池回收工艺)资源消耗产生的碳排放和非工艺资源消耗过程的碳排放进行分析判断计算,进一步地,用户可自定义并组装所需要的工艺过程,输入参数(或检测工艺过程参数)即可计算出自定义工艺过程全生命周期的碳排放值,解决了碳足迹划分复杂和碳排放重复计算等问题。

10.本发明考虑多种情况详细的计算各个过程的碳排放值,完成对特定产线的碳足迹设计,而且考虑了污水处理、废气处理过程的碳排放,进而涵盖特定地点或回收工厂的碳足迹设计,提供了全面的碳足迹设计技术,通过调整详细参数解决了当前碳核算考虑不周全,体系划分不清,核算范围有局限性的技术问题。

11.需要说明的是,本发明中产品因素包括工艺过程中原料以及产物,包括每种产品消耗产生的碳排放,本领域技术人员可根据工艺过程中消耗的原料和产物进行合理设置产

品因素的种类。

12.作为本发明的一个优选技术方案,所述产线因素碳足迹计量单元还包括产线物料消耗碳排放计算模块,所述产线物料消耗碳排放计算模块用于计算工艺过程中支持产线运行物料消耗产生的碳排放。

13.需要说明的是,本发明中产线因素包括工艺过程中的机械设备运行的能源因素,以及支持机械设备运行的物料,其中,支持机械设备运行的物料包括润滑油等,而非工艺过程中生产所需要的原材料,例如支持机械设备运行的物料包括对机械设备进行维护保修过程中所消耗的材料,本领域技术人员可根据工艺过程中支持设备运行的物料消耗情况进行合理选择。

14.作为本发明的一个优选技术方案,所述支持产线运行的物料包括工艺过程中至少一种产线物料,所述产线物料消耗碳排放计算模块计算每一种产线物料产生的碳排放。

15.优选地,所述产线物料消耗碳排放计算模块的计算方式包括:

16.当产线物料的消耗以质量计算时,

17.当产线物料的消耗以体积计算时,

18.为第α种工艺过程所消耗第ε种产线物料的碳排放值,k为支持第α种工艺过程所消耗的产线物料种类数量,为第α种工艺过程所消耗第ε种产线物料的碳排放因子,m

ε

为第ε种产线物料的消耗质量;v

ε

为第ε种产线物料的消耗体积。

19.作为本发明的一个优选技术方案,所述产线消耗能源包括工艺过程中至少一种产线能源,所述产线能源消耗碳排放计算模块计算每一种产线能源产生的碳排放。

20.优选地,所述产线能源消耗碳排放计算模块的计算内容包括电力能源消耗碳排放和热力能源消耗碳排放。

21.优选地,所述电力能源消耗碳排放的计算方式包括:优选地,所述电力能源消耗碳排放的计算方式包括:所述热力能源消耗碳排放的计算方式包括:所述热力能源消耗碳排放的计算方式包括:

22.为第α种工艺过程中电力的碳排放因子,第α种工艺过程中热力的碳排放因子,λ

α

为第α种工艺过程中相同设备的数量,p

α

为第α种工艺过程中相同设备的额定功率,t

α

为第α种工艺过程中的运行总时长,η

α

为第α种工艺过程中产线能源转换效率,为支持第α种回收过程所需要热力的碳排放因子。

23.需要说明的是,本发明中相同设备即具有相同功能、额定功率和运转时间的机器设备。

24.优选地,所述产线能源消耗碳排放计算模块的输出的第α种产线能源消耗碳排放数值

25.作为本发明的一个优选技术方案,所述产线因素碳足迹计量单元输出的产线因素碳排放数值i为工艺过程的种类数量。

26.作为本发明的一个优选技术方案,所述产品因素碳足迹计量单元的计算内容包括至少一种消耗原料,所述产品因素碳足迹计量单元计算每一个所述消耗原料的碳排放。

27.优选地,所述产品因素碳足迹计量单元的计算方式包括:

28.当消耗原料以质量计算时,

29.当消耗原料以体积计算时,

30.ef

β

为工艺过程中第β种消耗原料的碳排放因子,m

β

为工艺过程中第β种消耗原料的质量,v

β

为工艺过程中第β种消耗原料的体积,j为消耗原料的种类数量。

31.作为本发明的一个优选技术方案,所述计量装置输出的工艺过程中碳排放总数值

32.本发明计算碳排放数值的过程中采用碳排放因子,利用碳排放因子缺省值计算产品的碳排放值可以有效解决特殊产品碳排放计算“俄罗斯套娃式”技术难题。

33.需要说明的是,本领域技术人员对于本发明中公式参数的单位进行合理换算,例如碳排放数值的单位为吨二氧化碳当量,时间单位为天或者年等;碳排放因子的单位为吨二氧化碳当量/单位量,例如,电力的碳排放因子的单位为吨二氧化碳当量/万千瓦时,热力的碳排放因子单位为吨二氧化碳当量/百万千焦,物料的碳排放因子单位为吨二氧化碳当量/吨。

34.需要说明的是,本发明的计量装置,还包括常规的存储装置、显示装置、移动终端和云端模块,本领域技术人员可根据实际使用需要,合理增设其他便于装置运行的辅助设施,从而提高装置的便携度。

35.第二方面,本发明提供了一种如第一方面所述工艺过程碳足迹的计量装置进行工艺过程碳足迹的计量方法,所述计量方法包括:

36.按照产线因素和产品因素划分工艺过程,分别计算工艺过程中产线能源消耗产生的碳排放,以及消耗原料产生的碳排放,计量得到工艺过程的碳足迹。

37.作为本发明的一个优选技术方案,所述计量方法具体包括以下步骤:

38.确定工艺过程中支持产线运行的产线物料,计算工艺过程中支持产线运行物料消耗产生的碳排放,得到支持产线运行物料消耗产生的总碳排放;

39.根据设备能源消耗类型确定工艺过程中产线能源种类,计算设备电力能源消耗碳排放和热力能源消耗碳排放,得到产线能源消耗的总碳排放;

40.确定工艺过程中消耗原料的种类,计算工艺过程中消耗原料的碳排放,得到消耗原料的总碳排放;

41.计算支持产线运行物料消耗产生的总碳排放、产线能源消耗的总碳排放和得到消耗原料的总碳排放的总和,计量得到工艺过程中碳排放总数值。

42.本发明通过获取确认工艺过程中产线因素和产品因素,分别计算每一条产线能源消耗产生的碳排放,以及每一种消耗原料产生的碳排放,其中,第α种产线能源消耗碳排放

数值产线因素碳排放数值产线因素碳排放数值从而进行总和计算,输出的工艺过程中碳排放总数值

43.第三方面,本发明提供了一种如第一方面所述工艺过程碳足迹的计量装置的用途,所述工艺过程碳足迹的计量装置用于计量电池回收过程中的碳足迹。

44.示例性地,提供一种采用上述工艺过程碳足迹的计量装置对电池回收过程中碳足迹的计量方法,所述计量方法具体包括以下步骤:

45.根据电池回收过程划分产线因素和产品因素,进一步地,产线因素包括能源消耗以及支持产线运行的物料消耗;

46.选择电池回收工艺过程,其中,回收工艺流程包括预处理、机械处理、酸浸除杂、萃取、物料运输和物料再生等,可根据电池回收工艺过程的不同进行合理调整,例如,还包括余液沉淀、余液过滤、前驱体合成、废气处理、废水处理和纯水制备等过程;

47.划分电池回收工艺过程中的产线因素和产品因素;

48.产线因素碳排放计算:根据各工艺步骤进行细分该步骤的产线因素子模块,例如放电、拆解、干燥热解、溶解、压滤、粉碎、分选、沉铜、沉铝、沉铁、去钙镁、配料、去氟、萃取、除尘、喷淋、酸雾净化、萃取再生、低温烘干、加碱陈化等设备,根据具体电池回收工艺过程中使用的设备进行调整选择,计算各工艺步骤中产线因素的碳排放,即各设备的能源消耗碳排放和产线物料消耗(例如,对设备进行维护保养过程中消耗的物料,例如润滑油等)碳排放;

49.产品因素碳排放计算:确定电池回收工艺过程中所消耗的原材料和产品,例如包括废三元正极边角料、镍钴中间体、双氧水、硫酸、铁粉、氯酸钠溶液、氢氧化钠溶液、碳酸钠溶液、萃取剂、氨水、硫酸镍和硫酸锰等,可根据回收工艺的不同合理调整,根据各原材料和产品在整个回收过程中的消耗量进行碳排放计算。

50.与现有技术相比,本发明的有益效果为:

51.本发明通过区分判断产线因素和产品因素,解决了碳排放重复计算等问题,同时利用碳排放因子缺省值计算产品的碳排放值可以有效解决特殊产品碳排放计算“俄罗斯套娃式”技术难题。

52.本发明还设计了电池回收工艺流程碳足迹模块,简化了电池回收领域碳足迹核算体系。使用者可根据自身情况随意摘选和自定义所需要的产线因素模块和产品因素模块,对其进行简单线性拼接相加,即可得到由使用者自己搭建的工艺过程的碳足迹,解决了电池回收领域碳足迹核算多变性、复杂性等问题。

53.本发明着手于应用领域,基于碳足迹核算行业内国际公认标准和碳核算体系发明的锂电池全生命周期碳足迹核算体系填补了该领域的空缺,为锂电池回收领域各企业、公司、工厂单位核查自身锂电池回收工艺流程碳足迹提供了实践性的设计方案。此外,本发明应用性灵活多变,除本发明框架内已经定义封装的模块算法外,使用者可根据自身情况对各个模块进行自定义,以匹配自身实际碳排放情况。

附图说明

54.图1为本发明一个具体实施方式中提供的工艺过程碳足迹的计量装置的碳足迹设计划分图;

55.图2为本发明应用例1中采用工艺过程碳足迹的计量装置的电池回收过程模块示意图;

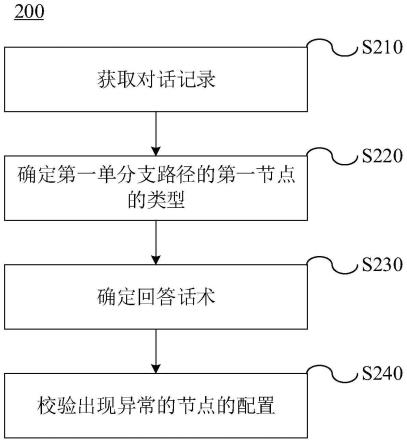

56.图3为本发明应用例1中采用工艺过程碳足迹的计量装置的流程示意图。

具体实施方式

57.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的应用例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

58.下面通过具体实施方式来进一步说明本发明的技术方案。

59.在一个具体实施方式中,本发明提供了一种工艺过程碳足迹的计量装置,如图1所示,所述计量装置包括产线因素碳足迹计量单元和产品因素碳足迹计量单元。

60.具体地,所述产线因素碳足迹计量单元包括产线能源消耗碳排放计算模块,所述产线能源消耗碳排放计算模块用于计算工艺过程中产线消耗能源产生的碳排放。所述产品因素碳足迹计量单元用于计算工艺过程中消耗原料产生的碳排放,产品因素包括工艺过程中原料以及产物,例如包括每种产品消耗产生的碳排放。

61.具体地,所述产线因素碳足迹计量单元还包括产线物料消耗碳排放计算模块,所述产线物料消耗碳排放计算模块用于计算工艺过程中支持产线运行物料消耗产生的碳排放。支持机械设备运行的物料包括对机械设备进行维护保修过程中所消耗的材料,非工艺过程中消耗的原材料。

62.本发明中所提供的计量装置可以是一种模拟系统装置,即包括上述计量单元,从而通过输入器,将工艺过程中的工作参数输入计量单元内,进一步地,利用相应的计算模块进行计算分析工艺过程的碳足迹;或,本发明提供的计量装置与工艺生产过程中的设备检测器进行电性连接,工艺生产过程中的运行参数通讯输入至计量装置内,计算模块实时计算各工艺过程中步骤的实时累计碳排放数据。

63.具体地,所述支持产线运行的物料包括工艺过程中至少一种产线物料,所述产线物料消耗碳排放计算模块计算每一种产线物料产生的碳排放。

64.进一步地,所述产线物料消耗碳排放计算模块的计算方式包括:

65.当产线物料的消耗以质量计算时,

66.当产线物料的消耗以体积计算时,

67.为第α种工艺过程所消耗第ε种产线物料的碳排放值,k为支持第α种工艺过程所消耗的产线物料种类数量,为第α种工艺过程所消耗第ε种产线物料的碳排放因子,m

ε

为第ε种产线物料的消耗质量;v

ε

为第ε种产线物料的消耗体积。

68.具体地,所述产线消耗能源包括工艺过程中至少一种产线能源,所述产线能源消耗碳排放计算模块计算每一种产线能源产生的碳排放。进一步地,所述产线能源消耗碳排

放计算模块的计算内容包括电力能源消耗碳排放和热力能源消耗碳排放。

69.进一步地,所述电力能源消耗碳排放的计算方式包括:进一步地,所述电力能源消耗碳排放的计算方式包括:所述热力能源消耗碳排放的计算方式包括:所述热力能源消耗碳排放的计算方式包括:

70.为第α种工艺过程中电力的碳排放因子,第α种工艺过程中热力的碳排放因子,λ

α

为第α种工艺过程中相同设备的数量,p

α

为第α种工艺过程中相同设备的额定功率,t

α

为第α种工艺过程中的运行总时长,η

α

为第α种工艺过程中产线能源转换效率,为支持第α种回收过程所需要热力的碳排放因子。其中,相同设备即具有相同功能、额定功率和运转时间的机器设备。

71.具体地,所述产线能源消耗碳排放计算模块的输出的第α种产线能源消耗碳排放数值

72.具体地,所述产线因素碳足迹计量单元输出的产线因素碳排放数值i为工艺过程的种类数量。

73.具体地,所述产品因素碳足迹计量单元的计算内容包括至少一种消耗原料,所述产品因素碳足迹计量单元计算每一个所述消耗原料的碳排放。

74.进一步地,所述产品因素碳足迹计量单元的计算方式包括:

75.当消耗原料以质量计算时,

76.当消耗原料以体积计算时,

77.ef

β

为工艺过程中第β种消耗原料的碳排放因子,m

β

为工艺过程中第β种消耗原料的质量,v

β

为工艺过程中第β种消耗原料的体积,j为消耗原料的种类数量。

78.具体地,所述计量装置输出的工艺过程中碳排放总数值具体地,所述计量装置输出的工艺过程中碳排放总数值

79.在另一个具体实施方式中,本发明提供了一种上述工艺过程碳足迹的计量装置进行工艺过程碳足迹的计量方法,所述计量方法具体包括以下步骤:

80.确定工艺过程中支持产线运行的产线物料,计算工艺过程中支持产线运行物料消耗产生的碳排放,得到支持产线运行物料消耗产生的总碳排放;

81.根据设备能源消耗类型确定工艺过程中产线能源种类,计算设备电力能源消耗碳排放和热力能源消耗碳排放,得到产线能源消耗的总碳排放;

82.确定工艺过程中消耗原料的种类,计算工艺过程中消耗原料的碳排放,得到消耗原料的总碳排放;

83.计算支持产线运行物料消耗产生的总碳排放、产线能源消耗的总碳排放和得到消耗原料的总碳排放的总和,计量得到工艺过程中碳排放总数值。

84.本发明还提供了一种上述工艺过程碳足迹的计量装置的用途,所述工艺过程碳足

迹的计量装置用于计量电池回收过程中的碳足迹。

85.应用例1

86.本应用例提供了一种采用一个具体实施方式中提供的工艺过程碳足迹的计量装置对电池回收过程中碳足迹的计量方法,如图2和图3所示,所述计量方法具体包括以下步骤:

87.根据电池回收过程划分产线因素和产品因素,进一步地,产线因素包括能源消耗以及支持产线运行的物料消耗;

88.选择电池回收工艺过程,其中,回收工艺流程包括预处理、机械处理、酸浸除杂、萃取、物料运输和物料再生等,可根据电池回收工艺过程的不同进行合理调整,例如,还包括余液沉淀、余液过滤、前驱体合成、废气处理、废水处理和纯水制备等过程;

89.划分电池回收工艺过程中的产线因素和产品因素;

90.产线因素碳排放计算:根据各工艺步骤进行细分该步骤的产线因素子模块,例如放电、拆解、干燥热解、溶解、压滤、粉碎、分选、沉铜、沉铝、沉铁、去钙镁、配料、去氟、萃取、除尘、喷淋、酸雾净化、萃取再生、低温烘干、加碱陈化等设备,根据具体电池回收工艺过程中使用的设备进行调整选择,计算各工艺步骤中产线因素的碳排放,即各设备的能源消耗碳排放和产线物料消耗(例如,对设备进行维护保养过程中消耗的物料,例如润滑油等)碳排放;

91.产品因素碳排放计算:确定电池回收工艺过程中所消耗的原材料和产品,例如包括废三元正极边角料、镍钴中间体、双氧水、硫酸、铁粉、氯酸钠溶液、氢氧化钠溶液、碳酸钠溶液、萃取剂、氨水、硫酸镍和硫酸锰等,可根据回收工艺的不同合理调整,根据各原材料和产品在整个回收过程中的消耗量进行碳排放计算。

92.以回收过程湿法段的浸出工艺为例,计算产线因素的碳排放,该工艺共涉及19项设备,设备的主要能源消耗为电力以及热力(蒸汽)。

93.首先计算即电力能源消耗产生的碳排放,公式如下:

[0094][0095]

将各设备参数列出进行计算,结果如下:

[0096][0097]

同理,计算出热力能源消耗产生的碳排放,结果如下:

[0098][0099]

因此,整个浸出工艺产线因素能源消耗产生的碳排放可通过下式计算:

[0100][0101][0102]

该过程中不涉及产线物料的消耗,因此该项的消耗为0。

[0103]

同样,利用以下公式进行产品因素的碳排放计算:

[0104][0105]

[0106]

故e

β

=362006kgco

2-eq。

[0107]

将浸出工艺的产线因素碳排和产品因素碳排放相加,即可以得到浸出工艺过程中碳排放总数值。

[0108][0109]

e=579190 362006=941196kgco

2-eq。

[0110]

具体地,各个回收工艺过程中,对应设置有相应的显示看板以及监控设置,分别用于显示相应工艺过程中的碳排放结果以及现场工作情况,进一步地,还可以包括数据中心,数据中心用于接收各个计量模块的统计数据,并进行汇总显示,进一步地数据中心还设置有云端模块,云端模块将数据中心统计的碳排放计算分析结果上传至互联网云端,从而便于移动终端快捷查看。

[0111]

进一步地,本发明中通过对各个产线因素和产品因素进行直观显示,从而能够根据碳排放情况以及工艺情况,合理调节各个产线因素和产品因素,保证整个工艺工程运行成本最低化,例如,将本实施例提供的计量装置,分别与各个产线中的检测装置进行电性连接,产线中的数据分别传输至相对应的计量装置内,从而根据各个产线的因素进行计算实时碳排放数值。

[0112]

通过一个具体实施方式和应用例1,本发明通过分别计算产线因素和产品因素,解决了碳足迹划分复杂,碳排放重复计算等问题,同时利用碳排放因子缺省值计算产品的碳排放值可以有效解决特殊产品碳排放计算“俄罗斯套娃式”技术难题。

[0113]

本发明还设计了电池回收工艺流程碳足迹模块,简化了电池回收领域碳足迹核算体系。使用者可根据自身情况随意摘选和自定义所需要的产线因素模块和产品因素模块,对其进行简单线性拼接相加,即可得到由使用者自己搭建的工艺过程的碳足迹,解决了电池回收领域碳足迹核算多变性、复杂性等问题。

[0114]

本发明着手于应用领域,基于碳足迹核算行业内国际公认标准和碳核算体系发明的锂电池全生命周期碳足迹核算体系填补了该领域的空缺,为锂电池回收领域各企业、公司、工厂单位核查自身锂电池回收工艺流程碳足迹提供了实践性的设计方案。

[0115]

此外,本发明应用性灵活多变,除本发明框架内已经定义封装的模块算法外,使用者可根据自身情况对各个模块进行自定义,以匹配自身实际碳排放情况。

[0116]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。