1.本发明属于车床加工薄壁壳体外圆的技术领域,涉及壳体类零件外圆的加工以及控制壳体加工变形的技术问题,具体为一种顶尖支撑体及薄壁类壳体外止口的加工方法。

背景技术:

2.目前,车床加工壳体外圆止口通常采用一夹一顶的装夹方式,利用内支盘和顶盘将壳体装夹找正后,对壳体外圆进行车削加工。但对于薄壁壳体类零件,由于壁厚薄,加工过程易变形,由于内应力的缓慢释放造成车削后工件止口检测尺寸虽在公差范围内,而随着时间的推移,这种装夹内应力引起的止口变形会有所增大,进而造成止口尺寸超差。

3.目前车削加工薄壁壳体外圆止口的主要缺点:1).机床液压顶紧轴向力过大,该轴向力引起壳体止口方向存在潜在内应力;2).内应力的缓慢释放造成车削后工件止口检测尺寸虽在公差范围内,而随着时间的推移,这种装夹内应力引起的止口变形会有所增大,进而造成止口局部超差。

技术实现要素:

4.本发明为解决目前车削加工薄壁壳体外圆止口过程中存在机床液压顶紧轴向力过大,止口变形会随时间增大,进而造成止口局部超差的技术问题,提供一种顶尖支撑体及薄壁类壳体外止口的加工方法。

5.本发明所述顶尖支撑体是采用如下技术方案实现的:一种顶尖支撑体,包括内支盘、连接在内支盘一侧中心并与内支盘中心轴线重合的拉杆,内支盘连接拉杆的一侧呈第一限位台阶结构;拉杆一端与内支盘连接,拉杆另一端的外壁上开有外螺纹并配有螺母;拉杆另一端的端面中心开有顶尖孔;拉杆上还活动套有顶盘,顶盘外周呈第二限位台阶结构。

6.本发明通过设计中间支撑装置及顶尖支撑体,可实现以下效果:1) 将顶尖压力转化到中间拉杆上,避免壳体受轴向力;2) 采用螺母手动压紧工件,减小壳体轴向受力;3) 通过将机床液压顶紧轴向力转化到中间顶杆上,消除了因装夹引起的潜在内应力。

7.本发明所述的一种薄壁类壳体外止口的加工方法是采用如下技术方案实现的:一种薄壁类壳体外止口的加工方法,在液压机床上,通过顶尖支撑体对薄壁类壳体进行装夹,内支盘的第一限位台阶卡在薄壁类壳体大端口,液压机床将内支盘夹紧,拉杆另一端由薄壁类壳体小端口伸出,通过机床上的液压顶尖顶紧拉杆,然后手动拧紧螺母,通过顶盘第二限位台阶顶紧薄壁类壳体小端口,完成装夹定位,然后对薄壁类壳体外止口进行加工。

8.本发明通过设计新的顶尖支撑体,改变装夹方式,转变壳体承受的轴线力,采用螺母手动压紧工件,变形量控制在0.03mm以内,此支撑体的设计及装夹方式的改变,控制了壳体止口尺寸的变形量,保证了产品最终的尺寸要求,取得了良好的效果,加工质量稳定,提高了产品的合格率。

附图说明

9.图1薄壁类壳体止口尺寸示意图。

10.图2现有工艺工装装夹结构示意图。

11.图3本发明所述顶尖支撑体结构示意图。

12.图4改进后的工装装夹结构示意图。

13.1-内支盘,2-拉杆,3-顶盘,4-螺母,5-顶尖孔,6-第一限位台阶,7-第二限位台阶。

具体实施方式

14.下面结合实际例子对本发明作进一步阐述。

15.公司某型产品壳体,其材料为铸铝,壁厚为2.5mm,内腔分布多处凸台,为典型的薄壁类壳体,壳体外径为φ180mm,总长444mm,壳体止口尺寸要求如图1所示,在终检时发现生产序号为2021117g及2021118g(批次10件)出现φ173.6-0.085

ꢀ‑

0.148尺寸超差,实测分别为173.35-173.39,173.38-173.44,生产序号为2020146g及2019240g(批次9件)出现φ170.9-0.085

ꢀ‑

0.148超差,2020146g实测φ170.67-φ170.72,2019240g实测φ170.67-170.80,2019240g出现φ172-0.085

ꢀ‑

0.125尺寸超差,实测 171.78-171.87。

16.为摸索壳体止口尺寸超差的原因,采用4件废品进行了工艺试验,技术员进行了跟踪,经过在满足工艺方法在数控车床上用数控程序加工的4件产品,在车床上检测发现,尺寸都在公差范围内,圆跳都在0.01范围内,没有超差现象。加工后拆下工件,实测尺寸能够满足产品公差,略有变形,变形范围在0.01-0.04。放置五天后,变形趋势放大为0.02-0.07。经检测,加工后变形在0.04以上的,产品实测尺寸能满足公差的,放置后变形会扩大,造成尺寸超差。

17.经过对该孔的加工装夹操作过程进行跟踪,工艺要求的装夹工件模式为图2所示的装夹结构示意图,经过装夹前实测外圆φ170.9-0.085

ꢀ‑

0.148部位的变形情况与装夹工件后变形情况,发现装夹前后的φ170.9-0.085

ꢀ‑

0.148外圆实测变形值长短轴存在变化,进一步跟踪及分析后发现,由于机床的液压顶紧力即使调节到最小,仍然较大,作用到壳体小端部位的轴向力,经过锥形结构的传递,会造成φ170.9-0.085

ꢀ‑

0.148止口变形。

18.装夹时引起的变形,在精车工件后,不拆卸工件以前,测量φ170.9-0.085

ꢀ‑

0.148止口是不存在变形的,拆卸后装夹力消除,车削的φ170.9-0.085

ꢀ‑

0.148止口显示为变形状态。判断两顶工装设计不合理,机床液压轴向力过大,该轴向力引起壳体止口方向存在潜在内应力;内应力的缓慢释放造成车削后工件止口检测尺寸虽在公差范围内,而随着时间的推移,这种装夹内应力引起的止口变形会有所增大,待阳极氧化等工序后再终检,部分变形较大的产品终检后会发现超差点。壳体若车削后变形在0.03-0.045的产品,这些变形较大的产品,终检后极易出现超差,因此需要控制精加工后的变形量在0.03以内,才能保证产品在放置后不会出现超差现象。

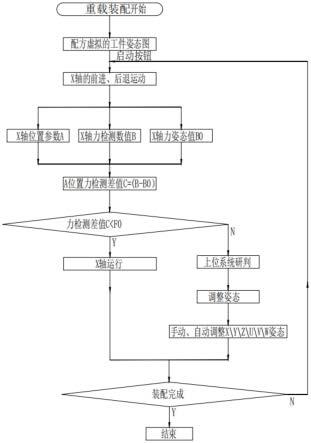

19.具体改进措施如下:通过改进装夹方式,减少顶尖对壳体的压力,设计顶尖支撑体,见图3所示,增加顶尖支撑体,将顶尖压力转化到顶尖支撑体上,避免壳体受轴向力,按图4所示安装工件及夹具后,用机床液压顶紧顶尖支撑体,再采用螺母手动压紧工件,并打表检查变形量。

20.使用新设计的顶尖支撑体,采用图4所示的装夹方式加工试件,监测变形情况。表1

为改进后薄壁类壳体外止口精加工后的变形量,可以看出,采用改进后的装夹工装及装夹方式,可以控制精加工后变形在0.03以内。经加工的4件试件,变形量都能控制在0.03以内。

21.此装夹方式的改变及顶尖支撑体的结构设计,控制了壳体止口尺寸的变形量,保证了产品最终的尺寸要求,提高了产品的合格率,达到了预期的效果。

22.具体实施时,内支盘连接拉杆的一侧中心开有螺孔,拉杆一端则开有与该螺孔相配的外螺纹并通过外螺纹与内支盘实现连接,便于快速装卸。

23.所述螺母为六方螺母;内支盘连接拉杆的一侧中心成沿轴向凸起的圆形凸台,圆形凸台外径小于内支盘的外径,形成第一限位台阶6;顶盘外径向内支盘一侧收缩形成第二限位台阶7。由图3可以看出,两个限位台阶分别卡在薄壁类壳体的大端口和小端口处。

24.拉杆上靠近螺母的部分还设有限位凸台。

25.一种薄壁类壳体外止口的加工方法,在液压机床上,通过顶尖支撑体对薄壁类壳体进行装夹,内支盘的第一限位台阶卡在薄壁类壳体大端口,液压机床将内支盘夹紧,拉杆另一端由薄壁类壳体小端口伸出,通过机床上的液压顶尖顶紧拉杆,然后手动拧紧螺母,通过顶盘第二限位台阶顶紧薄壁类壳体小端口,完成装夹定位,然后对薄壁类壳体外止口进行加工;加工完成后,液压顶尖放松对拉杆的顶紧,松动螺母,就可以将加工后的薄壁类壳体取下。

26.本发明的技术特点:1)自主设计顶尖支撑体,减少装夹过程的变形;2) 该方案避免了机床顶尖直接对壳体施加压力,通过借助顶尖支撑体,螺母手动压紧工件,顺利完成了壳体止口的加工,控制了加工过程的变形,该加工方法具有创新性和实用性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。