1.本发明涉及升船机技术领域,具体地说是200米级齿爬式升船机塔柱及关键设备变形协调分析与控制技术。

背景技术:

2.随着我国交通、水电事业的发展,解决高坝通航成为亟需解决的问题。我国很早就开始使用高坝升船机解决高坝通航的问题,规模达到了3000吨和100多米的程度,得到了广泛的应用,为黄金水道的延伸创造了条件。

3.但由于受地形地质、河势和枢纽运行条件的限制,某些下游水电站通航建筑物存在通航水头超高,建设难度大等问题,要求进一步提升升船机的建设技术,将升船机的提升扬程由100米级提升至200米级。因此,开展200米级高扬程大型升船机设计及施工相关技术研究具有非常重要的现实意义与科学价值。

4.其中,塔柱结构在升船机整体结构中占有重要地位。升船机塔柱结构顶部建有大型机房,沿水流方向长度大,中间要通过承船厢的高耸结构,承受自重、水载、风载、温度作用以及可能地震作用,同时还有设备重量等,塔柱结构变形与承船厢相关机构的适应性是升船机能否正常可靠运行的关键问题。虽然对大型升船机塔柱结构设计积累了一定经验,但在结构计算方面的内容还较少,很多参数和计算方法均参考高层建筑的经验,由于升船机塔柱的结构和荷载效应均较复杂且特殊,不能完全参考高层建筑的经验,也不能简化为平面问题进行研究,目前将升船机的提升扬程由100米级提升至200米级,不仅是建设规模有大幅提升,建设难度也将有显著增大,对200米级齿爬式升船机塔柱及关键设备变形协调分析与控制的研究尚处于空白。

5.因此,需要设计200米级齿爬式升船机塔柱及关键设备变形协调分析与控制技术,解决了上述研究的空白,确保塔柱结构和升船机承船厢结构与机构的变形相适应,为200米级升船机安全运行提供技术支撑,并为后续升船机建设提供技术指导。

技术实现要素:

6.本发明的目的是克服现有技术的不足,提供了200米级齿爬式升船机塔柱及关键设备变形协调分析与控制技术,解决了上述研究的空白,确保塔柱结构和升船机承船厢结构与机构的变形相适应,为200米级升船机安全运行提供技术支撑,并为后续升船机建设提供技术指导。

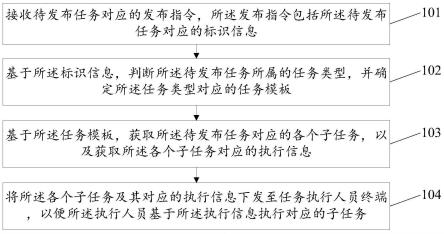

7.为了达到上述目的,本发明提供200米级齿爬式升船机塔柱及关键设备变形协调分析与控制技术,包括以下步骤:

8.s1:升船机塔柱信息模型构建:

9.采用bim技术构建200米级升船机塔柱结构高精度仿真模型,模型的几何信息与原型一致,包括但不限于塔柱筒体、梁及牛腿、侧墙、纵向导向、螺母柱、齿条信息,涵盖升船机

塔柱设计资料、材料资料、施工过程资料、环境气象变化过程资料及安全监测资料,且模型可以进行有限元网格剖分,用于后续高精度仿真和工作性态评估;

10.s2:升船机塔柱及关键设备设计阶段变形控制方法,包括以下内容:

11.s2-1:塔柱结构设计荷载选择:

12.荷载包括死荷载、活荷载、风荷载、温度荷载和事故荷载;

13.s2-2:设计荷载组合选择:分析塔柱结构在运行阶段所承受的s2-1中各种荷载及可能的荷载组合,选定荷载最大值以及选取各种不利的荷载组合;s2-3:设计阶段塔柱及关键设备变形计算预测:

14.基于s1中的模型和s2-1中荷载最大值以及各种不利的荷载组合,采用有限元分析方法,计算预测各种不利荷载组合下塔柱变形,塔柱变形包括重点部位的相对变形;

15.s2-4:塔柱结构及关键设备适应值设定:

16.根据s2-3步骤预测得到的各种荷载组合下塔柱及关键设备的变形,在保证升船机运行过程中承船厢上的齿轮与塔柱上的齿条相啮合,承船厢上的螺杆在旋转上升过程中与塔柱上的螺母不发生接触,螺杆与螺母不发生接触,考虑较大的富裕度,设定塔柱结构及关键设备变形适应值;

17.s3:升船机塔柱及关键设备施工阶段变形控制方法,包括以下内容:

18.s3-1:塔柱结构混凝土热力学参数选取:

19.分析温度监测资料,对塔柱结构温度场反演,得到塔柱结构混凝土的导热系数、表面散热系数以及绝热温升,塔柱结构混凝土的弹性模量、抗拉强度和抗压强度根据室内材料试验获得,密度和泊松比取设计值;

20.s3-2:塔柱结构边界条件拟定:

21.塔柱筒体内外由于受到太阳辐射热的影响,温度场差异性比较明显,主要考虑两类温度边界条件,塔柱外面和塔柱里面两种温度边界;

22.s3-3:塔柱结构变形仿真计算:

23.基于升船机塔柱结构高精度仿真模型建立、塔柱混凝土热力学参数选取和边界条件拟定,采用有限元全过程仿真分析方法,模拟塔柱结构混凝土浇筑过程、硬化过程、温度控制过程、环境气象变化过程,计算得到塔柱整体变形及螺母柱、齿条、纵向导向变形;

24.s3-4:螺母柱、齿条和纵向导向变形适应性评估:

25.比较s3-3中螺母柱、齿条和纵向导向变形与设计阶段设定的机构适应值大小,若螺母柱、齿条和纵向导向变形小于机构适应值,说明塔柱结构与螺母柱、齿条和纵向导向等金属结构间变形协调可靠,否则应采取变形控制措施使其满足条件;

26.s4:升船机塔柱及关键设备调试运行阶段变形控制方法,包括以下内容:

27.s4-1:塔柱结构材料参数反演分析:

28.在升船机调试运行阶段,全面收集塔柱结构施工调试阶段的变形监测资料,对变形监测资料进行统计分析,研究塔柱变形的总体规律,基于升船机塔柱结构高精度仿真模型,采用有限元全过程仿真分析方法,按照塔柱结构的实际施工过程和边界条件进行仿真模拟,依据变形监测资料,反馈调整塔柱结构的热力学参数;

29.s4-2:塔柱结构变形性态预测:

30.基于s4-1得到的反演分析得到的热力学参数,仿真计算使得塔柱结构计算变形与

监测变形相一致,掌握塔柱结构的变形性态,计算得到塔柱整体变形及螺母柱、齿条、纵向导向变形,并对塔柱结构及螺母柱、齿条、纵向导向变形性态进行预测分析;

31.s4-3:螺母柱、齿条和纵向导向变形适应性评估:

32.比较s4-2中螺母柱、齿条和纵向导向变形与设计阶段设定的机构适应值大小,如果螺母柱、齿条和纵向导向变形小于机构适应值,说明塔柱结构与螺母柱、齿条和纵向导向等金属结构间变形协调可靠,否则应采取变形控制措施使其满足条件;

33.s5:升船机塔柱及关键设备变形控制措施优化:

34.调整塔柱结构控制措施和施工过程,包括但不限于改变材料的热力学参数、调整间歇期和改变保温措施,研究不同因素对变形的影响程度,提出200米级升船机塔柱结构设计阶段、施工阶段变形控制措施优化方案。

35.s2-1中的死荷载包括但不限于塔柱结构的自重荷载、承船厢、绳索、平衡重自重荷载及承船厢内水的重量、螺母柱、齿条自重荷载、起重机、厂房自重荷载、楼梯自重荷载;活荷载为不同高程平板活荷载、起重机活荷载、水位差和水压;事故荷载为承船厢空载、承船厢满载至顶部、受到浮力作用的承船厢、承船厢中有沉船。

36.s2-3中的重点部位的相对变形包括但不限于螺母柱、齿条、纵向导向部位的左右岸塔柱横河向最大变形差、上下游塔柱纵向最大变形差、左右岸塔柱垂直向最大变形差,齿条、螺母柱与纵向导向相对纵向变形最大值,以及同高程螺母柱部位与齿条部位相对竖向变形最大值。

37.本发明同现有技术相比,通过bim建立了高精度仿真模型,包括塔柱结构的各个部分,且可以进行有限元剖分用于后续仿真与工作评估,通过对塔柱结构全方位荷载的分析组合与设计,进行变形结构的预测与适应性调整,通过对施工阶段的热力学参数、边界条件及仿真计算,确认结构变形适应性大小,通过调试阶段对变形资料收集和变形预测仿真,得到变形适应性评估,最后通过对整体模型建立,设计、施工、调试的整体评估,做出优化方案,实现了对于200米及以上级齿爬式升船机塔柱及关键设备变形的设计及施工的科学参考效果,为高坝通航起到了实质性的贡献。

附图说明

38.图1为本发明总体技术路线示意图。

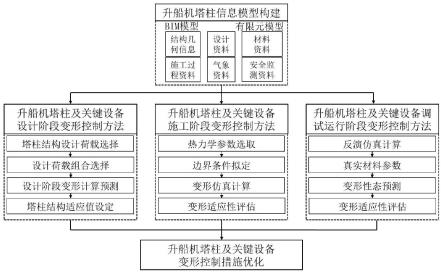

39.图2为本发明实施例模型整体示意图。

40.图3为本发明实施例模型前视图。

41.图4为本发明实施例模型侧视图。

42.图5为本发明实施例模型俯视图。

43.图6为本发明实施例模型底部地基分解图。

44.图7为本发明实施例模型底板分解图。

45.图8为本发明实施例1#、2#、3#、4#筒体及顶板分解图。

46.图9为本发明实施例左侧墙、右侧墙分解图。

47.图10为本发明实施例梁及牛腿分解图。

48.图11为本发明实施例纵向导向分解图。

49.图12为本发明实施例螺母柱分解图。

50.图13为本发明实施例齿条分解图。

51.图14为本发明实施例有限元整体模型示意图。

52.图15为本发明实施例计算网格正视图。

53.图16为本发明实施例计算网格侧视图。

54.图17为本发明实施例计算网格俯视图。

55.图18为本发明实施例设计死荷载列表示意图。

56.图19为本发明实施例死荷载示意图。

57.图20为本发明实施例死荷载剖面图。

58.图21为本发明实施例死荷载立体图。

59.图22为本发明实施例死荷载俯视图。

60.图23为本发明实施例设计活荷载列表示意图。

61.图24为本发明实施例横向风荷载示意图。

62.图25为本发明实施例纵向风荷载示意图。

63.图26为本发明实施例设计温度荷载列表示意图。

64.图27为本发明实施例组合温度荷载列表示意图。

65.图28为本发明实施例设计事故荷载列表示意图。

66.图29为本发明实施例螺母柱荷载列表示意图。

67.图30为本发明实施例齿条荷载列表示意图。

68.图31为本发明实施例横向导向荷载列表示意图。

69.图32为本发明实施例船厢纵向导向荷载列表示意图。

70.图33为本发明实施例组合工况列表示意图。

71.图34为本发明实施例组合工况塔柱整体最大位移及其位置示意图。

72.图35为本发明实施例200米级齿爬式升船机设计阶段螺母柱、齿条、纵向导向变形适应值示意图。

73.图36为本发明实施例混凝土与基岩反演后的弹模参数表示意图。

74.图37为本发明实施例塔柱中间侧温度边界(d-h轴中间位置)示意图。

75.图38为本发明实施例塔柱a轴与l轴筒体内外温度边界示意图。

76.图39为本发明实施例塔柱整体变形统计表示意图。

77.图40为本发明实施例螺母柱部位最大位移及两侧塔柱相对位移表示意图。

78.图41为本发明实施例齿条部位最大位移及两侧塔柱相对位移表是示意图。

79.图42为本发明实施例纵向导向部位最大位移及两侧塔柱相对位移表示意图。

80.图43为本发明实施例200米级齿爬式升船机施工阶段螺母柱、齿条、纵向导向变形适应值列表示意图。

81.图44为本发明实施例反演绝热温升系数表示意图。

82.图45为本发明实施例200米级齿爬式升船机调试运行阶段螺母柱、齿条、纵向导向变形适应值表示意图。

83.图46为本发明实施例不同间歇期对应变形曲线示意图。

84.图47为本发明实施例不同间歇期塔柱整体变形统计表示意图。

85.图48为本发明实施例不同保温条件塔柱整体变形统计表示意图。

86.图49为本发明实施例不同保温条件塔柱整体变形统计表示意图。

具体实施方式

87.现结合附图对本发明做进一步描述。

88.如图1~图49,本发明提供200米级齿爬式升船机塔柱及关键设备变形协调分析与控制技术,包括以下步骤:

89.s1:升船机塔柱信息模型构建:

90.采用bim技术构建200米级升船机塔柱结构高精度仿真模型,模型的几何信息与原型一致,包括但不限于塔柱筒体、梁及牛腿、侧墙、纵向导向、螺母柱、齿条信息,涵盖升船机塔柱设计资料、材料资料、施工过程资料、环境气象变化过程资料及安全监测资料,且模型可以进行有限元网格剖分,用于后续高精度仿真和工作性态评估;

91.s2:升船机塔柱及关键设备设计阶段变形控制方法,包括以下内容:

92.s2-1:塔柱结构设计荷载选择:

93.荷载包括死荷载、活荷载、风荷载、温度荷载和事故荷载;

94.s2-2:设计荷载组合选择:分析塔柱结构在运行阶段所承受的s2-1中各种荷载及可能的荷载组合,选定荷载最大值以及选取各种不利的荷载组合;s2-3:设计阶段塔柱及关键设备变形计算预测:

95.基于s1中的模型和s2-1中荷载最大值以及各种不利的荷载组合,采用有限元分析方法,计算预测各种不利荷载组合下塔柱变形,塔柱变形包括重点部位的相对变形;

96.s2-4:塔柱结构及关键设备适应值设定:

97.根据s2-3步骤预测得到的各种荷载组合下塔柱及关键设备的变形,在保证升船机运行过程中承船厢上的齿轮与塔柱上的齿条相啮合,承船厢上的螺杆在旋转上升过程中与塔柱上的螺母不发生接触,螺杆与螺母不发生接触,考虑较大的富裕度,设定塔柱结构及关键设备变形适应值;

98.s3:升船机塔柱及关键设备施工阶段变形控制方法,包括以下内容:

99.s3-1:塔柱结构混凝土热力学参数选取:

100.分析温度监测资料,对塔柱结构温度场反演,得到塔柱结构混凝土的导热系数、表面散热系数以及绝热温升,塔柱结构混凝土的弹性模量、抗拉强度和抗压强度根据室内材料试验获得,密度和泊松比取设计值;

101.s3-2:塔柱结构边界条件拟定:

102.塔柱筒体内外由于受到太阳辐射热的影响,温度场差异性比较明显,主要考虑两类温度边界条件,塔柱外面和塔柱里面两种温度边界;

103.s3-3:塔柱结构变形仿真计算:

104.基于升船机塔柱结构高精度仿真模型建立、塔柱混凝土热力学参数选取和边界条件拟定,采用有限元全过程仿真分析方法,模拟塔柱结构混凝土浇筑过程、硬化过程、温度控制过程、环境气象变化过程,计算得到塔柱整体变形及螺母柱、齿条、纵向导向变形;

105.s3-4:螺母柱、齿条和纵向导向变形适应性评估:

106.比较s3-3中螺母柱、齿条和纵向导向变形与设计阶段设定的机构适应值大小,若螺母柱、齿条和纵向导向变形小于机构适应值,说明塔柱结构与螺母柱、齿条和纵向导向等

金属结构间变形协调可靠,否则应采取变形控制措施使其满足条件;

107.s4:升船机塔柱及关键设备调试运行阶段变形控制方法,包括以下内容:

108.s4-1:塔柱结构材料参数反演分析:

109.在升船机调试运行阶段,全面收集塔柱结构施工调试阶段的变形监测资料,对变形监测资料进行统计分析,研究塔柱变形的总体规律,基于升船机塔柱结构高精度仿真模型,采用有限元全过程仿真分析方法,按照塔柱结构的实际施工过程和边界条件进行仿真模拟,依据变形监测资料,反馈调整塔柱结构的热力学参数;

110.s4-2:塔柱结构变形性态预测:

111.基于s4-1得到的反演分析得到的热力学参数,仿真计算使得塔柱结构计算变形与监测变形相一致,掌握塔柱结构的变形性态,计算得到塔柱整体变形及螺母柱、齿条、纵向导向变形,并对塔柱结构及螺母柱、齿条、纵向导向变形性态进行预测分析;

112.s4-3:螺母柱、齿条和纵向导向变形适应性评估:

113.比较s4-2中螺母柱、齿条和纵向导向变形与设计阶段设定的机构适应值大小,如果螺母柱、齿条和纵向导向变形小于机构适应值,说明塔柱结构与螺母柱、齿条和纵向导向等金属结构间变形协调可靠,否则应采取变形控制措施使其满足条件;

114.s5:升船机塔柱及关键设备变形控制措施优化:

115.调整塔柱结构控制措施和施工过程,包括但不限于改变材料的热力学参数、调整间歇期和改变保温措施,研究不同因素对变形的影响程度,提出200米级升船机塔柱结构设计阶段、施工阶段变形控制措施优化方案。

116.s2-1中的死荷载包括但不限于塔柱结构的自重荷载、承船厢、绳索、平衡重自重荷载及承船厢内水的重量、螺母柱、齿条自重荷载、起重机、厂房自重荷载、楼梯自重荷载;活荷载为不同高程平板活荷载、起重机活荷载、水位差和水压;事故荷载为承船厢空载、承船厢满载至顶部、受到浮力作用的承船厢、承船厢中有沉船。

117.s2-3中的重点部位的相对变形包括但不限于螺母柱、齿条、纵向导向部位的左右岸塔柱横河向最大变形差、上下游塔柱纵向最大变形差、左右岸塔柱垂直向最大变形差,齿条、螺母柱与纵向导向相对纵向变形最大值,以及同高程螺母柱部位与齿条部位相对竖向变形最大值。

118.实施例:

119.我国目前没有已建成的200米级齿爬式升船机,因此本实施例中200米级升船机的环境气象资料、水位航运信息、保温保湿措施等参考三峡升船机,与三峡升船机相同。该200米级齿爬式升船机设计航道等级为ⅲ级,最大提升高度为200米,设计通航3000吨货船,单船尺寸为88m

×

16.3m

×

3.5m(总长

×

型宽

×

吃水)。

120.步骤一:升船机塔柱信息模型构建

121.根据200米级升船机实际信息,利用bim技术,建立包含塔柱1#筒体、2#筒体、3#筒体、4#筒体、梁及牛腿、侧墙、纵向导向、螺母柱、齿条等结构信息的bim几何模型,模型尺寸为119m

×

57.8m

×

204m(长

×

宽

×

高),塔柱底高程为48米,整体模型如图2~图5所示,各结构分解图如图6~图13所示。建立高精度塔柱整体有限元网格模型,模型尺寸为119m

×

57.8m

×

204m(长

×

宽

×

高),包含材料11种,基础下延深度为40m,基础四周面法向约束,底面全约束,整体模型如图14所示。塔柱共划分六面体单元267344数,节点385382数,计算网

格三视图如图15~图17所示。

122.步骤二:升船机塔柱及关键设备设计阶段变形控制方法

123.(1)塔柱结构设计荷载选择

124.设计死荷载见图18,荷载示意图如图19~图22所示。设计活荷载见图23。考虑横向风、纵向风荷载以及垂向风荷载,共计算5种工况,机房所受风荷载转化为252m高程上的线荷载;其中,横向风与纵向风荷载加载如图24和图25所示,垂向风荷载(lc16):w=(0.2kn/m2

×

130m

×

25.8m)/4=168kn/齿条,作用于174m高程齿条上。设计温度荷载见图26,组合温度荷载见图27。设计事故荷载见图28。螺母柱荷载列表见图29。齿条荷载列表见图30。横向导向荷载列表见图31。船厢纵向导向荷载列表见图32。

125.(2)设计荷载组合选择

126.组合工况列表见图33。

127.(3)设计阶段塔柱及关键设备变形计算预测

128.基于步骤一中有限元整体模型、步骤二中确定的18种组合工况进行仿真计算分析,各组合工况条件下塔柱整体最大位移及其位置如图34所示。可以看出,塔柱结构的纵向最大位移为15mm,在筒体252m高程(zh8工况);塔柱结构的横向最大位移为83.7mm,在筒体252m高程(zh17工况);塔柱结构的竖向最大位移为-77.9mm,在观光平台中部部位(zh5)。

129.(4)塔柱结构及关键设备适应值设定

130.根据设计阶段计算得到的变形预测最大值,设定塔柱结构及关键设备变形适应值,具体见图35。

131.步骤三:升船机塔柱及关键设备施工阶段变形控制方法

132.(1)塔柱结构混凝土热力学参数选取

133.经过反演计算,线膨胀系数取设计值,混凝土弹模见图36。

134.(2)塔柱结构边界条件拟定

135.主要有以下8种温度场边界:上闸首、下闸首、a轴外墙、l轴外墙、筒体1#和4#内腔、筒体2#和3#内腔、塔柱d轴和l轴、塔柱252米高程顶面。图37给出了塔柱内侧温度场(d-h轴)。图38给出了塔柱a轴、l轴外侧与内腔的温度边界。

136.(3)塔柱结构变形仿真计算

137.塔柱浇筑考虑底板浇筑、筒体浇筑、剪力墙浇筑、平衡重导轨槽、上部平台及横梁、二期混凝土结构、船厢及平衡重。筒体及剪力墙分层高度按照3.5m考虑。塔柱主体结构按照2020年5月23日开始施工,2025年4月27日施工结束,平均间歇期30天。考虑环境温度荷载、风荷载,顶部机房自重荷载、升船机船厢与配重荷载等综合因素进行仿真计算。塔柱变形见图39,螺母柱变形见图40,齿条变形见图41,纵向导向变形见图42。

138.(4)螺母柱、齿条和纵向导向变形适应性评估

139.螺母柱、齿条和纵向导向部位变形的反演计算值与设计预估值、机构适应允许值之间的对比见图43所示。由图43可知,设计时考虑了较保守的极端温度工况,塔柱螺母柱、齿条、纵向导向等关键部位变形仿真计算值均小于设计阶段预估值,也小于相应机构的适应值。

140.步骤四:升船机塔柱及关键设备调试运行阶段变形控制方法

141.(1)塔柱结构材料参数反演分析

142.绝热温升反演见图44,线膨胀系数取设计值,导温系数为4.0

×

10-3

m2/h,弹模反演见图36。

143.(2)塔柱结构变形性态预测

144.仿真计算螺母柱、齿条和纵向导向调试运行阶段变形,并对运行期螺母柱、齿条、纵向导向变形进行预测。

145.(3)螺母柱、齿条和纵向导向变形适应性评估

146.对比螺母柱、齿条、纵向导向等关键部位变形的反演计算值与设计预估值、机构适应允许值之间的大小,具体数值见图45。由图45可知,塔柱螺母柱、齿条、纵向导向等关键部位变形仿真计算值均小于设计阶段预估值,也小于相应机构的适应值。

147.步骤五:升船机塔柱及关键设备变形控制措施优化

148.分别通过考虑间歇期、保温、线膨胀系数三种因素对变形的影响,并与之进行对比,了解变形规律,从而得出施工优化措施。

149.(1)间歇期影响

150.调整计算步长,与调整前计算变形进行对比。不同间歇期对变形影响见图46,塔柱整体变形见图47。由图46和图47可以看出,间歇期为30天时,变形控制最佳。

151.(2)保温措施影响

152.不考虑绝热温升,仅调整改变材料的散热系数,将其减半,从而使保温功能提高,与调整前计算变形进行对比,塔柱整体变形统计见图48。由图48可以看出,保温加倍对塔柱变形起到了减小作用,可见保温对塔柱变形具有控制作用。

153.(3)线膨胀系数影响

154.改变材料的线膨胀系数,由原来的反演值8.262-e-6/℃,将其改为5.5-e-6/℃,与调整前计算变形进行对比,塔柱整体变形统计见图49。由图49可以看出,减小材料的线膨胀系数对塔柱变形起到了减小作用,可见减小材料的线膨胀系数对塔柱变形具有控制作用。

155.变形控制分析表明,间歇期变化即施工过程和时间变化时,温度条件等改变对塔柱变形有较大影响,实际施工时间可采用仿真分析方法在合理范围内进行优化;保温措施可减小塔柱结构施工运行期变形,可采用聚氨酯等材料进行适当保温;低线膨胀系数混凝土可显著减小温度变形,可优选混凝土材料,减小混凝土线胀系数。

156.以上仅是本发明的优选实施方式,只是用于帮助理解本技术的方法及其核心思想,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

157.本发明从整体上解决了现有技术中扬程达到200米或以上时,对200米级齿爬式升船机塔柱及关键设备变形协调分析与控制的研究上的技术空白,通过bim技术与仿真分析技术结合起来,基于bim模型和有限元网格模型,提出200米级升船机设计、施工以及运行阶段的变形协调分析与控制技术,为200米级升船机塔柱结构设计、建设及运行提供技术支撑,为高坝通航起到了实质性的贡献。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。