1.本发明涉及一种除氟剂,还涉及上述除氟剂的制备方法,最后涉及采用上述除氟剂进行深度除氟的方法。

背景技术:

2.含氟废水为电子行业的常见废水,具有水量大、生物毒性强的特点。目前常用的除氟方法包括化学沉淀法和混凝沉淀法。化学沉淀法一般以石灰水作为沉淀剂,通过ca

2

与f-生成caf2沉淀从而将氟离子从废水中分离去除。化学沉淀法具有处理水量大、成本低的优点,但经该方法处理后,氟浓度降低至10~20mg/l,仍远超过国家环保标准所规定的出水f-<1mg/l,因此化学沉淀法仅适用于含氟废水的初级处理。此外该过程所使用的药剂投加量大、污泥含水率高且难以回收利用。混凝沉淀法是向含氟废水中加入混凝剂,适当调节ph后,形成絮状胶体,胶体通过化学或物理作用与水中的氟离子结合,最后形成沉淀被排出。常见的混凝剂主要以铝盐和铁盐为主,具体如氧化铝、聚合氯化铝、聚合硫酸铁、氯化铁等。混凝沉淀法作为含氟废水深度处理方法可将出水f-浓度降低至1.0mg/l以下,但该类混凝剂对反应ph要求严格,生成的絮体松散、沉降性能差,al

3

的反向溶出会造成二次污染,危害人体健康。

技术实现要素:

3.发明目的:本发明目的旨在提供一种在除氟应用过程中ph适用范围广,形成的絮体密实度高,从而提高污泥沉降性能的除氟剂;本发明另一目的是提供上述除氟剂的制备方法及采用上述除氟剂进行深度除氟的方法。

4.技术方案:本发明所述的除氟剂,由如下质量比的组分制备得到以壳聚糖为生物分子骨架,铝-铁-稀土金属共混物负载在骨架上,形成具有多个活性位点的螯合物;其中,铝盐:铁盐:稀土材料:壳聚糖:乙酸的质量比为5~10:5~10:15~20:5~10:3~5。

5.其中,所述壳聚糖的脱乙酰度为80%~95%。

6.其中,所述铝盐为氯化铝;所述铁盐为聚合氯化铁;所述稀土材料为硝酸镧、氯化镧、氧化镧、氢氧化镧、硝酸铈、氯化铈、氧化铈或氢氧化铈中的任意一种。

7.上述除氟剂的制备方法,包括如下步骤:

8.(1)将配方量的铝盐、铁盐与稀土材料加入到水中,充分溶解后在室温下搅拌,得到混合溶液;

9.(2)将混合溶液缓慢滴加到氢氧化钠溶液中,反应生成金属离子共沉物;

10.(3)分离沉淀物,清洗、干燥后研磨,得到粉体;

11.(4)将壳聚糖溶解于乙酸中,再加入水(加入水的目的是防止粉体在壳聚糖-乙酸溶液中溶解不充分),将上述粉体加入壳聚糖-乙酸溶液中,充分搅拌,使金属离子与壳聚糖充分螯合,获得混合液;

12.(5)将混合液通过真空冻干方式获得粉末状除氟剂。

13.其中,步骤(2)中,氢氧化钠溶液的质量浓度为10%,氢氧化钠溶液浓度过低可能造成al、fe、la生成沉淀的速度不一致,共沉物中al、fe、la分布不均匀;

14.其中,步骤(3)中,干燥温度为70℃~80℃,粉体的粒度为100~200目。100~200目属于超细粉体,可以和壳聚糖-乙酸溶液更充分的溶合,并且经过真空冻干后获得的粉体,也更加细腻均匀。干燥温度若过低,会增加干燥时间;温度过高,可能会造成干燥不均匀,有可能表面的率先被干燥,但是内部还有水分。

15.采用上述除氟剂进行深度除氟的方法,具体包括如下步骤:

16.(1)将经过ca

2

处理后的含氟废水(f-的浓度≤10mg/l)送至化混池中,往化混池中加入深度除氟剂至其质量浓度为300~800ppm,快速搅拌(300r/min,使除氟剂与废水中的f-充分结合),反应20~30min;

17.(2)向化混池中投加naoh溶液与h2so4溶液,调节化混池中废水的ph为6.5~9.0;

18.(3)将化混池出水送至絮凝池,往絮凝池中添加聚丙烯酰胺(化混工艺中常用的高分子絮凝剂,使沉淀颗粒结合形成较大矾花后沉降)至其质量浓度为3~5ppm,低速搅拌(80~100r/min,速度太大会打碎已形成的絮体),反应5~10min;

19.(4)将絮凝池出水送至沉淀池,沉淀时间为30min~60min;

20.(5)将沉淀池底部污泥一部分经污泥回流管回流至化混池,一部分外排;其中,污泥回流比为16~20%。若污泥回流比太低,回流污泥当中的fef3、alf3、laf3含量低,作为晶核时,晶核表面不能充分吸附新形成的fef3、alf3、laf3,致使晶体体积小,无法形成高密度结晶污泥;若回流比太高,化混池中新形成的絮体在沉降过程中将受到干扰;

21.(6)沉淀池的出水进入清水池中,清水池中水体中f-的浓度<1mg/l,现场通常采用f-探头进行在线监测。

22.其中,步骤(1)中,经过ca

2

处理后的含氟废水是指:经过加钙除氟后的一级除氟出水,一级除氟出水中含有少量的caf2沉淀。

23.其中,步骤(1)中,含氟废水中氟离子浓度为10mg/l~15mg/l。

24.其中,步骤(2)中,聚丙烯酰胺质量分数为1

‰

。

25.本发明除氟剂中壳聚糖作为载体,利用其表面丰富的氨基与羟基官能团吸附金属离子;乙酸为壳聚糖的有机溶剂,可使al-fe-la/ce共沉物与壳聚糖充分螯合,大幅度降低除氟剂中金属离子反溶带来的二次污染;除氟剂中铝盐、铁盐和稀土元素(镧、铈)可通过离子交换、静电引力作用去除水中氟离子,壳聚糖也能够对水体中的氟离子进行吸附去除;同时除氟剂中加入稀土元素除增强吸附能力外,还可拓宽除氟剂应用的ph范围,而铁盐的加入可改善除氟剂的沉降性能,使矾花增大、絮体紧实,从而提高污泥的沉降性能。本发明方法通过将混合溶液滴定到氢氧化钠溶液中制备al-fe-la/ce共沉物,可使共沉物细腻均匀,共沉彻底,避免了金属盐分别沉淀的现象,减轻了共沉物的团聚程度,提高壳聚糖上金属活性位点的均匀性;同时将充分螯合后的金属离子与壳聚糖采用真空冻干的方式获得粉末状除氟剂,不仅可以保持壳聚糖骨架的完整性,而且还有效降低了壳聚糖上金属离子活性位点的流失和高温煅烧时的变性,从应用上来说,还可降低运输成本、方便药剂贮存。本发明深度除氟方法采用污泥回流工艺,将沉淀池的污泥部分回流至化混池,进入化混池内污泥中未吸附饱和的除氟剂可重新对废水中的氟离子进行吸附,提高了除氟剂的重复利用率;此外,壳聚糖上附着的大量fe

3

、al

3

、la

3

与f-结合形成fef3、alf3、laf3沉淀,作为细小颗粒

沉降的晶核,加快了絮体的沉降速度,同时通过污泥循环系统,使污泥结构变得更为紧凑,水分子含量逐渐降低,进而形成了高密度结晶污泥,在污泥相同质量条件下,高密度污泥体积更小。

26.有益效果:本发明除氟剂以壳聚糖作为骨架,在乙酸中通过其与金属离子共沉物充分螯合,从而有效提高壳聚糖在酸性条件下的机械强度,同时,还能有效避免金属离子反溶带来的二次污染;另外,多种金属离子形成的共沉物不仅能够增大除氟剂的适用ph范围,还能大幅提升对氟离子的吸附去除性能以及污泥絮体沉降速度;本发明制备方法通过反向共沉淀法得到多种金属离子共沉物,共沉物粒径均匀,无结块、团聚现象,从而使壳聚糖上金属活性位点分散均匀,提高除氟剂的吸附性能;最后再利用本发明除氟剂进行深度除氟时,通过将沉淀池内一定比例的污泥回流,能够有效增大絮体密实度,从而增大污泥絮体沉降速度,使氟离子的去除率达到95%以上,f-浓度降低至1.0mg/l以下。

附图说明

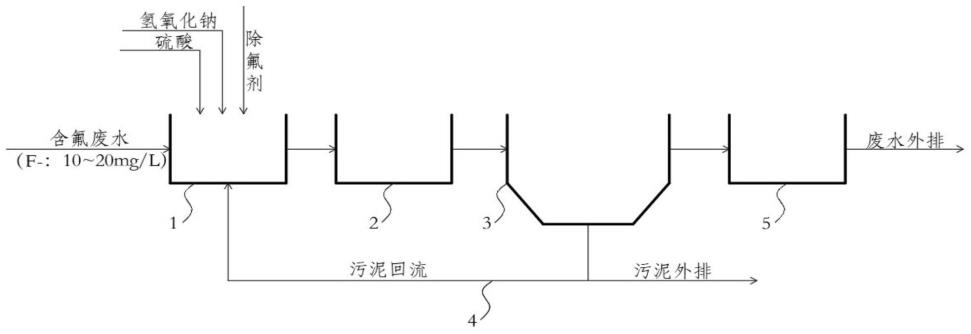

27.图1为采用本发明除氟剂的深度除氟工艺流程图。

具体实施方式

28.实施例1

29.本发明的除氟剂,由如下质量比的组分制备得到以壳聚糖为生物分子骨架,铝-铁-稀土金属共混物负载在骨架上,形成具有多个活性位点的螯合物;其中,氯化铝:聚合硫酸铁:硝酸镧:壳聚糖:乙酸的质量比为5:5:20:10:5;其中,壳聚糖的脱乙酰度为95%。

30.上述除氟剂采用如下方法制备而成,具体包括如下步骤:

31.(1)将5份氯化铝、5份聚合硫酸铁与20份硝酸镧混合并加入到去离子水中,在25℃下充分搅拌4小时,得到混合溶液a;

32.(2)将混合溶液a缓慢滴加到质量浓度为10%的naoh溶液中;反应生成la-al-fe共沉物;

33.(3)将步骤(2)的混合液放入离心机中,设置离心速度为10000r/min,离心后分离得到la-al-fe共沉物,将获得的共淀物先用去离子水清洗至ph 6.5~7.5之间,再将上述沉淀物放置于烘箱中,在80℃下烘干至恒重,并研磨成200目的超细粉体;

34.(4)将10份壳聚糖溶解于5份乙酸中,再加入去离子水,将步骤(3)的粉体添加至壳聚糖-乙酸溶液中,充分搅拌12小时,使金属离子与壳聚糖充分螯合,获得混合溶液b;

35.(5)将混合溶液b放入-80℃冰箱内冷冻结实,然后放入冷冻干燥机,冷冻干燥机制冷温度为-45℃,打开真空泵抽真空,经真空冻干机冻干后得到粉末状除氟剂。

36.实施例2

37.本发明的除氟剂,由如下质量比的组分制备得到以壳聚糖为生物分子骨架,铝-铁-稀土金属共混物负载在骨架上,形成具有多个活性位点的螯合物;其中,氯化铝:聚合硫酸铁:氯化镧:壳聚糖:乙酸的质量比为10:5:18:8:4;其中,壳聚糖的脱乙酰度为95%。

38.上述除氟剂采用如下方法制备而成,具体包括如下步骤:

39.(1)将10份氯化铝、5份聚合硫酸铁与18份氯化镧混合并加入到去离子水中,在25℃下充分搅拌6小时,得到混合溶液a;

40.(2)将混合溶液a缓慢滴加到质量浓度为10%的naoh溶液中;反应生成la-al-fe共沉物;

41.(3)将步骤(2)的混合液放入离心机中,设置离心速度为10000r/min,离心后分离得到la-al-fe共沉物,将获得的共淀物先用去离子水清洗至ph 6.5~7.5之间,再将上述沉淀物放置于烘箱中,在70℃下烘干至恒重,并研磨成100目的超细粉体;

42.(4)将8份壳聚糖溶解于4份乙酸中,再加入去离子水,将步骤(3)的粉体添加至壳聚糖-乙酸溶液中,充分搅拌12小时,使金属离子与壳聚糖充分螯合,获得混合溶液b;

43.(5)将混合溶液b放入-80℃冰箱内冷冻结实,然后放入冷冻干燥机,冷冻干燥机制冷温度为-45℃,打开真空泵抽真空,经真空冻干机冻干后得到粉末状除氟剂。

44.实施例3

45.本发明的除氟剂,由如下质量比的组分制备得到以壳聚糖为生物分子骨架,铝-铁-稀土金属共混物负载在骨架上,形成具有多个活性位点的螯合物;其中,氯化铝:聚合硫酸铁:氯化铈:壳聚糖:乙酸的质量比为10:10:15:5:3;其中,壳聚糖的脱乙酰度为95%。

46.上述除氟剂采用如下方法制备而成,具体包括如下步骤:

47.(1)将10份氯化铝、10份聚合硫酸铁与15份氯化铈混合并加入到去离子水中,在25℃下充分搅拌6小时,得到混合溶液a;

48.(2)将混合溶液a缓慢滴加到质量浓度为10%的naoh溶液中;反应生成ce-al-fe共沉物;

49.(3)将步骤(2)的混合液放入离心机中,设置离心速度为10000r/min,离心后分离得到ce-al-fe共沉物,将获得的共淀物先用去离子水清洗至ph 6.5~7.5之间,再将上述沉淀物放置于烘箱中,在75℃下烘干至恒重,并研磨成150目的超细粉体;

50.(4)将5份壳聚糖溶解于3份乙酸中,再加入去离子水,将步骤(3)的粉体添加至壳聚糖-乙酸溶液中,充分搅拌10小时,使金属离子与壳聚糖充分螯合,获得混合溶液b;

51.(5)将混合溶液b放入-80℃冰箱内冷冻结实,然后放入冷冻干燥机,冷冻干燥机制冷温度为-45℃,打开真空泵抽真空,经真空冻干机冻干后得到粉末状除氟剂。

52.对比例1

53.本发明的除氟剂,由如下质量比的组分制备得到以壳聚糖为生物分子骨架,铝-铁-稀土金属共混物负载在骨架上,形成具有多个活性位点的螯合物;其中,氯化铝:聚合硫酸铁:硝酸镧:壳聚糖:乙酸的质量比为5:5:12:10:5;其中,壳聚糖的脱乙酰度为80%~95%。

54.上述除氟剂采用如下方法制备而成,具体包括如下步骤:

55.(1)将5份氯化铝、5份聚合硫酸铁与12份硝酸镧混合并加入到去离子水中,在25℃下充分搅拌4小时,得到混合溶液a;

56.(2)将混合溶液a缓慢滴加到质量浓度为10%的naoh溶液中;反应生成la-al-fe共沉物;

57.(3)将步骤(2)的混合液放入离心机中,设置离心速度为10000r/min,离心后分离得到la-al-fe共沉物,将获得的共淀物先用去离子水清洗至ph 6.5~7.5之间,再将上述沉淀物放置于烘箱中,在80℃下烘干至恒重,并研磨成200目的超细粉体;

58.(4)将10份壳聚糖溶解于5份乙酸中,再加入去离子水,将步骤(3)的粉体添加至壳

聚糖-乙酸溶液中,充分搅拌12小时,使金属离子与壳聚糖充分螯合,获得混合溶液b;

59.(5)将混合溶液b放入-80℃冰箱内冷冻结实,然后放入冷冻干燥机,冷冻干燥机制冷温度为-45℃,打开真空泵抽真空,经真空冻干机冻干后得到粉末状除氟剂。

60.对比例2

61.本发明的除氟剂,由如下质量比的组分制备得到以壳聚糖为生物分子骨架,铝-铁-稀土金属共混物负载在骨架上,形成具有多个活性位点的螯合物;其中,氯化铝:聚合硫酸铁:氯化铈:壳聚糖:乙酸的质量比为10:10:15:5:3;其中,壳聚糖的脱乙酰度为95%。

62.上述除氟剂采用如下方法制备而成,具体包括如下步骤:

63.(1)将10份氯化铝、10份聚合硫酸铁与15份氯化铈混合并加入到去离子水中,在25℃下充分搅拌6小时,得到混合溶液a;

64.(2)将质量浓度为10%的naoh溶液缓慢滴加到混合溶液a中;反应生成ce-al-fe共沉物;

65.(3)将步骤(2)的混合液放入离心机中,设置离心速度为10000r/min,离心后分离得到ce-al-fe共沉物,将获得的共淀物先用去离子水清洗至ph 6.5~7.5之间,再将上述沉淀物放置于烘箱中,在75℃下烘干至恒重,并研磨成150目的超细粉体;

66.(4)将5份壳聚糖溶解于3份乙酸中,再加入去离子水,将步骤(3)的粉体添加至壳聚糖-乙酸溶液中,充分搅拌10小时,使金属离子与壳聚糖充分螯合,获得混合溶液b;

67.(5)将混合溶液b放入-80℃冰箱内冷冻结实,然后放入冷冻干燥机,冷冻干燥机制冷温度为-45℃,打开真空泵抽真空,经真空冻干机冻干后得到粉末状除氟剂。

68.实施例1~3以及对比例1~2的除氟剂在深度除氟工艺中的应用:构建反应系统,反应系统包括依次连接的化混池1、絮凝池2、沉淀池3和清水池5,在沉淀池3与化混池1之间设有污泥回流管4。

69.采用实施例1进行深度除氟的方法,具体包括如下步骤:

70.(1)将经过ca

2

处理后的含氟出水(f-浓度为9mg/l)送至化混池,加入该除氟剂至其质量浓度为500ppm,快速搅拌,反应30min;

71.(2)向化混池中投加质量浓度为20%的naoh与质量浓度为20%的h2so4,调节池中废水ph为7.0~9.0;

72.(3)将化混池出水送至絮凝池中,往絮凝池中添加质量浓度为1

‰

的聚丙烯酰胺至其质量浓度为5ppm,低速搅拌,反应5min;

73.(4)将絮凝池出水送至沉淀池中,在沉淀池中沉淀30min;

74.(5)将沉淀池底部污泥总质量20%的污泥经污泥回流管回流至化混池中,剩余80%污泥外排;

75.(6)经深度除氟后的废水中f-含量<1mg/l,可达排放标准,经清水池储存后外排。采用实施例2进行深度除氟的方法,具体包括如下步骤:

76.(1)将经过ca

2

处理后的含氟出水(f-浓度为8mg/l)送至化混池,加入该除氟剂至其质量浓度为800ppm,快速搅拌,反应30min;

77.(2)向化混池中投加质量浓度为20%的naoh与质量浓度为20%的h2so4,调节池中废水ph为7.0~9.0;

78.(3)将化混池出水送至絮凝池中,往絮凝池中添加质量浓度为1

‰

的聚丙烯酰胺至

其质量浓度为5ppm,低速搅拌,反应5min;

79.(4)将絮凝池出水送至沉淀池中,在沉淀池中沉淀30min;

80.(5)将沉淀池底部污泥总质量20%的污泥经污泥回流管回流至化混池中,剩余80%污泥外排;

81.(6)经深度除氟后的废水中f-含量<1mg/l,可达排放标准,经清水池储存后外排。采用实施例3进行深度除氟的方法,具体包括如下步骤:

82.(1)将经过ca

2

处理后的含氟出水(f-浓度为10mg/l)送至化混池,加入该除氟剂至其质量浓度为300ppm,快速搅拌,反应30min;

83.(2)向化混池中投加质量浓度为20%的naoh与质量浓度为20%的h2so4,调节池中废水ph为7.0~9.0;

84.(3)将化混池出水送至絮凝池中,往絮凝池中添加质量浓度为1

‰

的聚丙烯酰胺至其质量浓度为5ppm,低速搅拌,反应5min;

85.(4)将絮凝池出水送至沉淀池中,在沉淀池中沉淀30min;

86.(5)将沉淀池底部污泥总质量20%的污泥经污泥回流管回流至化混池中,剩余80%污泥外排;

87.(6)经深度除氟后的废水中f-含量<1mg/l,可达排放标准,经清水池储存后外排。采用对比例1进行深度除氟的方法,具体包括如下步骤:

88.(1)将经过ca

2

处理后的含氟出水(f-浓度为10mg/l)送至化混池,加入该除氟剂至其质量浓度为500ppm,快速搅拌,反应30min;

89.(2)向化混池中投加质量浓度为20%的naoh与质量浓度为20%的h2so4,调节池中废水ph为7.0~9.0;

90.(3)将化混池出水送至絮凝池中,往絮凝池中添加质量浓度为1

‰

的聚丙烯酰胺至其质量浓度为5ppm,低速搅拌,反应5min;

91.(4)将絮凝池出水送至沉淀池中,在沉淀池中沉淀30min;

92.(5)将沉淀池底部污泥总质量20%的污泥经污泥回流管回流至化混池中,剩余80%污泥外排;

93.(6)经深度除氟后的废水中f-含量为3~5mg/l,高于排放标准1ppm。这是由于对比例1中稀土材料添加比例少,导致稀土材料对f-的吸附量减少。

94.采用对比例2(正向沉淀法得到的除氟剂)进行深度除氟的方法,具体包括如下步骤:

95.(1)将经过ca

2

处理后的含氟出水(f-浓度为10mg/l)送至化混池,加入该除氟剂至其质量浓度为300ppm,快速搅拌,反应30min;

96.(2)向化混池中投加质量浓度为20%的naoh与质量浓度为20%的h2so4,调节池中废水ph为7.0~9.0;

97.(3)将化混池出水送至絮凝池中,往絮凝池中添加质量浓度为1

‰

的聚丙烯酰胺至其质量浓度为5ppm,低速搅拌,反应5min;

98.(4)将絮凝池出水送至沉淀池中,在沉淀池中沉淀30min;

99.(5)将沉淀池底部污泥总质量20%的污泥经污泥回流管回流至化混池中,剩余80%污泥外排;

100.(6)经深度除氟后的废水中f-含量为3~5mg/l,高于排放标准1ppm。这是由于正向沉淀法所得到的ce-al-fe共聚物共沉不彻底,发生了团聚现象,造成该有效组分对f-的吸附表面积降低,对f-的去除效果下降。

101.采用实施例3进行深度除氟的方法,具体包括如下步骤:

102.(1)将经过ca

2

处理后的含氟出水(f-浓度为10mg/l)送至化混池,加入该除氟剂至其质量浓度为300ppm,快速搅拌,反应30min;

103.(2)向化混池中投加质量浓度为20%的naoh与质量浓度为20%的h2so4,调节池中废水ph为7.0~9.0;

104.(3)将化混池出水送至絮凝池中,往絮凝池中添加质量浓度为1

‰

的聚丙烯酰胺至其质量浓度为5ppm,低速搅拌,反应10min;

105.(4)将絮凝池出水送至沉淀池中,在沉淀池中沉淀30min;

106.(5)将沉淀池底部污泥全部外排,不进行污泥回流;

107.(6)经深度除氟后的废水中f-含量<1mg/l,可达排放标准,但絮体沉降速度降低,污泥密实度变差,上清液表面漂浮白色絮体,沉淀区斜管被絮体堵塞。

108.采用常见铝盐类除氟剂进行深度除氟的方法,具体包括如下步骤:

109.(1)将经过ca

2

处理后的含氟出水(f-浓度为10mg/l)送至化混池,加入该除氟剂至其质量浓度为1200~1500ppm,快速搅拌,反应30min;

110.(2)向化混池中投加质量浓度为20%的naoh与质量浓度为20%的h2so4,调节池中废水ph至6.5左右;

111.(3)将化混池出水送至絮凝池中,往絮凝池中添加质量浓度为1

‰

的聚丙烯酰胺至其质量浓度为5ppm,低速搅拌,反应5min;

112.(4)将絮凝池出水送至沉淀池中,在沉淀池中沉淀30min;

113.(5)将沉淀池底部污泥总质量20%的污泥经污泥回流管回流至化混池中,剩余80%污泥外排;

114.(6)经深度除氟后的废水中f-含量<1mg/l,可达排放标准,经清水池储存后外排。

115.由于传统铝盐类除氟剂絮体较轻,且单纯alf3晶体采用诱导结晶的形式较难形成,因此采用高密度污泥回流的方式仍存在上清液表面漂浮絮体、污泥堵塞沉淀池斜管的情况。同时,对比本发明的除氟剂,传统铝盐类除氟剂的投加量增加了50%~87.5%,这会带来污泥量大、维护成本高、出水电导率高等弊端。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。