1.本发明涉及电表技术领域,特别涉及一种具有计量自检功能的电能表及自检方法。

背景技术:

2.电能表一旦交付用户使用后,长时间在现场运行,常规情况下用户和供电企业并不会对电能表进行检查。如果电能表出现故障,容易造成长期累积产生的用电纠纷,因此对电能表的计量功能进行检测及校准是很有必要的。传统的检测方法中,一般是进行电流检测、电压检测或者功率检测,通过电流、电压或功率来判断电能表是否异常。这种检测方式具有一定的准确性,然而也存在弊端,例如对于有盗电行为的情况,盗电者可以通过调节功率的方式来规避被发现异常,或者当发现异常时无法判断是电能表本身异常还是由于盗电而导致的异常。

技术实现要素:

3.本发明的目的在于提供一种具有计量自检功能的电能表及自检方法,可以提高检测结果的准确性,不受盗电行为的影响,而且可以实现自动检测,提高效率。

4.为了实现上述发明目的,本发明实施例提供了以下技术方案:一种电能表的自检方法,包括步骤:采集某一时刻待测导线的温度,记为t1,并开始计量用电量;当用电量达到设定值w0时,检测所述待测导线的当前温度,记为t2;根据理论温度变化量与实际温度变化量之间的差异确定电能表是否异常,所述理论温度变化量是指标准状态下用电量达w0时所述待测导线的温度变化量,所述实际温度变化量为t2-t1。

5.在进一步优化的方案中,所述采集某一时刻待测导线的温度,记为t1,并开始计量用电量的步骤,由以下步骤代替:对待测导线进行降温处理,并实时检测待测导线的温度,当待测导线的温度降至设定温度值t0时,开始检测并计量用电量;所述实际温度变化量为t2-t0。

6.上述方案中,并不是在任意时刻开始进行检测,而是当温度降低至某一特定温度后再开始检测,因此可以排除环境温度的影响,使得检测结果的准确性更高。

7.在进一步优化的方案中,所述当用电量达到设定值w0时,检测所述待测导线的当前温度,记为t2的步骤,由以下步骤代替:当用电量达到设定值w0时,判断用电量到达w0所用时间是否高于设定值s0,如果不是,则检测所述待测导线的当前温度并记为t2,如果是则放弃本次检测,不做处理。

8.如果用电量达到w0需要的时间太长,说明用电量过小,可能是没有设备用电或只是短暂性用电的特殊情况,而且时间太长温度被自然辐射出去(散热)了,会导致温度变化测量不准确,因此此中情况下放弃本次检测,以避免因为不准确而导致的检测结果不准确。

9.在进一步优化的方案中,在预设的时间或预设的电流范围内对待测导线进行降温处理,并实时检测待测导线的温度。

10.上述方案中,并不是随时进行检测,也不是时时进行检测,而是在设定的时间或电流范围内才进行检测,可以避免因为电压不稳定而导致的测量结果不准确,即可以消除电压波动的影响,进一步提高检测结果的准确性。

11.在进一步优化的方案中,当确定出电能表异常时,向指定用户发出报警提示。本方案中,当检测出电能表异常后及时发出报警提示,可以提醒用户或电表公司人员进行及时处理。

12.在更进一步优化的方案中,当连续n次确定出电能表异常时,向指定用户发出报警提示,n为大于一的整数。本方案中,只有当连续n次确定出电能表异常时才发出报警提示,由此可以避免因单次测量误差而导致的报错,使得检测更加准确、有效。

13.另一方面,本发明实施例还提供了一种具有计量自检功能的电能表,包括用电量计量单元、待测导线和处理器,还包括温度检测单元,所述温度检测单元用于检测所述待测导线的温度,所述温度包括起始温度t1和结束温度t2,所述用电量计量单元用于计量待测导线的用电量,所述结束温度t2为用电量达到w0时待测导线的温度,所述处理器根据理论温度变化量与实际温度变化量之间的差异确定电能表是否异常,所述理论温度变化量是指标准状态下用电量达w0时导线的温度变化量,所述实际温度变化量为t2-t1。

14.在进一步优化的方案中,还包括降温装置,所述降温装置对所述待测导线进行降温处理,直至温度降至t0,所述起始温度为t0,所述实际温度变化量为t2-t0。

15.与现有技术相比,本发明是通过温度变化来检测电能表是否异常,而不是采用传统的功率变化进行检测,提高了检测的可靠性。另一方面,本发明可以自动进行温度检测和用电量采集,并自动根据分析结果判断电能表是否异常,属于在线自动检测,无需人工线下触发,继而可以提高检测效率,也为用户或电表公司提供了便利。

16.本发明的其他技术优势将在后文实施例中进行阐述。

附图说明

17.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍, 应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

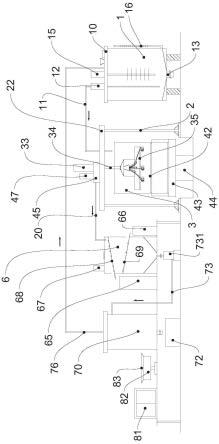

18.图1为实施例中具有计量自检功能的电能表的组成框图。

19.图2为实施例中自检方法的流程图。

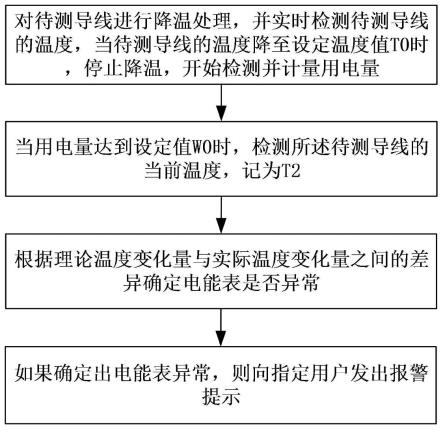

20.图3为实施例中另一种自检方法的流程图。

具体实施方式

21.下面将结合本发明实施例中附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的器件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的

范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.请参阅图1,图1中无箭头的连接线表示相互之间存在电信号连接关系,有箭头的连接线表示箭头所指的对象为作用对象,即以待测导线为作用对象进行相应处理,例如降温装置对待测导线进行降温处理。

23.如图1所示,本实施例中提供了一种具有计量自检功能的电能表,主要包括用电量计量单元、待测导线、处理器、温度检测单元和降温装置,其中,用电量计量单元用电量计量单元包括电流互感器和/或电压互感器,主要用于计量待测导线的用电量,既是执行电能表基础功能的用电量采集,也是执行电能表是否异常的用电量检测,降温装置主要用于给待测导线进行降温,温度检测单元包括温度传感器,主要是对待测导线进行温度采集,并将采集的温度数据传输给处理器,处理器则主要用于根据理论温度变化量与实际温度变化量之间的差异确定电能表是否异常。

24.降温装置主要目的是将待测导线的温度降低至设定的某一温度,该温度记为t0。具体实现时,降温装置可以采用风扇、半导体制冷器等。为了实现对降温装置的控制,例如当降温到t0时就停止降温,将降温装置与处理器连接,由处理器控制降温装置的开启与关闭。

25.温度检测单元主要采集待测导线的两个温度,起始温度t1和结束温度t2,起始温度t1是指刚开始检测时待测导线的温度,结束温度t2是指从刚开始检测到用电量达到设定值w0时待测导线的温度。作为一种实施方式,温度检测单元可以从开始检测起就实时采集待测导线的温度,直至检测结束(用电量达到w0);作为另一种实施方式,温度检测单元由处理器触发,只在两个时刻进行采集,即开始检测时刻和检测结束时刻。

26.对于起始温度t1,本实施例中取t1=t0,也就是说,当待测导线的温度降低至t0时开始进行检测,用电量计量单元开始进行用电量统计(仅是针对检测而言)。由于环境热辐射的影响,针对于消耗相同用电量的情况,如果基础温度较高,那么温度升高更快,如果基础温度较低,那么温度升高更慢,类似于相同的使用方式下夏天的手机比冬天要烫很多的情况,因此,如果在任意温度下开始检测,可能会导致检测结果不准确。本方案中,每次检测时都通过降温装置对待测导线降温到某一固定温度,即每次检测的环境温度都保持一致,这样就可以消除温度差异的影响,提高检测结果的准确性。降温至t0的目的是保持每次检测的基础温度一致,而对于该温度值具体为多少没有限制。

27.如果不考虑温度的影响,起始温度t1也可以不采用t0,也就是说,不基于温度的限制,在任意某温度(任意某时刻)时开始进行检测。

28.实际温度变化量是指从检测开始到检测结束的温度变化量,即t2-t1。理论温度变化量是指标准状态下用电量达w0时所述待测导线的温度变化量,所述的标准状态是指没有计量误差的标准电能表的计量状态。为了提高检测结果的准确性,标准电能表的测量起始温度也是t0,通过实验即可获得理论温度变化量。将理论温度变化量与实际温度变化量做比较,如果两者之间没差异,或者差异在允许的范围内,那么可以认为电能表计量准确,没有误差;反之,如果两者之间的差异(包括理论温度变化量大于实际温度变化量,及理论温度变化量小于实际温度变化量)较大,超过了允许的范围,则认为电能表出现了计量误差,即电能表异常。

29.电能表优选还包括报警单元,当确定出电能表异常时,向指定用户发出报警提示,以便于及时进行相应处理,例如及时校准或更换电能表。报警单元的实现可以是声光报警,也可以是短信猫等。

30.如图2所示,基于图1所示的电能表实现的自检方法,包括以下步骤:步骤1,对待测导线进行降温处理,并实时检测待测导线的温度,当待测导线的温度降至设定温度值t0时,停止降温,开始检测并计量用电量。

31.步骤2,当用电量达到设定值w0时,检测所述待测导线的当前温度,记为t2。

32.步骤3,根据理论温度变化量与实际温度变化量之间的差异确定电能表是否异常,所述理论温度变化量是指标准状态下用电量达w0时所述待测导线的温度变化量,所述实际温度变化量为t2-t0。

33.将理论温度变化量与实际温度变化量做比较,如果两者之间没差异,或者差异在允许的范围内,那么可以认为电能表计量准确,没有误差;反之,如果两者之间的差异(包括理论温度变化量大于实际温度变化量,及理论温度变化量小于实际温度变化量)较大,超过了允许的范围,则认为电能表出现了计量误差,即电能表异常。

34.步骤4,如果确定出电能表异常,则向指定用户发出报警提示。

35.如前所述,图2所示流程中是考虑了温度的影响,如果忽略温度影响,那么步骤1也由以下步骤代替:采集某一时刻待测导线的温度,记为t1,并开始计量用电量。此时,实际温度变化量则为t2-t1。

36.理论上,本自检方法属于在线检测,可以在任意时刻进行检测,然而在不同时间开启的用电设备变化大,且电压也可能不稳定,继而会导致测量不准确。因此,为了进一步提高检测结果的准确性,优选在预设的时间或预设的电流范围内对待测导线进行降温处理,继而才在温度降至t0时开始检测。例如在凌晨1点以后才开始对待测导线进行降温处理,因为那时候的用电设备相对固定,电压也相对稳定,可以减小甚至避免因为电压不稳定导致的测量误差。

37.请参阅图3,本实施例中提供了另一种更优的自检方法,包括步骤:步骤10,当前时间达到预测时间时,对待测导线进行降温处理,并实时检测待测导线的温度,当待测导线的温度降至设定温度值t0时,停止降温,开始检测并计量用电量。

38.步骤20,当用电量达到设定值w0时,判断用电量到达w0所用时间是否高于设定值s0,如果不是,则检测所述待测导线的当前温度并记为t2,如果是则放弃本次检测,不做处理。也就是说,当用电量到达w0所用时间高于设定值s0时,结束本次检测,等待进行下一次检测。

39.也就是说,如果用电量到达w0所用时间太长,超过了设定值,则放弃本次检测,等待下一次检测。由于时间太长,在这个过程中产生的热量会逐渐散去,继而会导致当用电量到达wo时温度变化量很小,甚至出现负变化量(结束温度小于初始温度)的情况,明显不符合正常情况,因此此时放弃本次检测,可以保障每次检测结果的准确性。

40.步骤30,根据理论温度变化量与实际温度变化量之间的差异确定电能表是否异常,所述理论温度变化量是指标准状态下用电量达w0时所述待测导线的温度变化量,所述实际温度变化量为t2-t0。

41.步骤40,判断是否连续n(大于1的整数)次都确定出电能表异常,如果是则向指定

用户发出报警提示,如果不是则结束本次检测,等待时间以进行下一次检测。

42.本步骤中,通过多次检测可以避免单次检测结果不准确而导致的误报,继而提高检测的有效性及可靠性。

43.本方法是在图2所示方法的基础上做出的进一步改进,因此对于描述省略的地方还请参见图2所示方法的相关描述,此处不再赘述。

44.本发明是通过温度变化来检测计量功能的准确性,突破了传统的检测方式,假设存在盗电行为,盗电者无法知晓在何时进行降温处理,也无法确定降温到何种程度,即盗电者无法通过规避手段来隐藏盗电行为,因此本发明检测结果准确性高,不受盗电行为的影响。同时,本发明属于在线检测,设定好检测时间或条件即可自动检测,无需现场通过按键触发或者取下电表等方式进行检测,提高了检测效率。

45.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。