1.本发明涉及火电机组脱硫技术领域,尤其是涉及一种基于大数据的脱硫岛智能控制方法及其控制系统。

背景技术:

2.脱硫系统ph值反应吸收塔中脱硫剂的酸碱度,ph值控制在合理的范围内,能更好的使其吸收,从而达到较高的脱硫效率。目前国内对于脱硫系统ph值控制主要采用pid控制方法,在针对脱硫系统的严重非线性、大滞后系统的控制方面存在控制滞后的缺陷,需要继续寻求更先进的控制方法。

3.而在so2出口浓度控制方面,目前脱硫控制系统的策略设计仍为间接控制出口so2浓度的方法,即根据不同工况手动设定ph值,通过控制器追踪设定值间接控制出口so2浓度。因此意味着系统只实现了ph值的闭环控制,而出口so2浓度的控制还是处于开环调节状态,在实际运行、特别是变工况运行情况下,对运行人员操作提出了很高的要求。

4.而在整个脱硫系统的评估和优化方面,现有技术对于此方面的研究更少,缺少对脱硫系统综合评价后的自适应优化。

技术实现要素:

5.本发明的目的是针对上述问题,提供一种基于大数据的脱硫岛智能控制方法及其控制系统。

6.为达到上述目的,本发明采用了下列技术方案:

7.一种基于大数据的脱硫岛智能控制方法,包括以下步骤:

8.s1.基于历史大数据挖掘相应机组各工况下的最优控制效果;

9.s2.使用预测器基于当前输入和输出预测未来k时刻工况;

10.s3.基于步骤s1挖掘的各工况最优控制效果及步骤s2预测的工况,确定优化器的期望输出值;

11.s4.优化器基于期望输出值计算控制对象未来k时刻的优化控制输入u(k)。

12.在上述的基于大数据的脱硫岛智能控制方法中,步骤s1具体包括:

13.s11.获取相应机组的历史数据,并从历史数据中筛选稳态工况;

14.s12.将筛选出的稳态工况进行工况分类;

15.s13.挖掘各分类工况下的最优控制效果。

16.在上述的基于大数据的脱硫岛智能控制方法中,所述的相应机组为一台机组或同厂同型号的多台机组;

17.步骤s4中的控制对象为与步骤s1中的相应机组相同的同台机组,或为与步骤s1中的相应机组为同厂同型号的机组。

18.在上述的基于大数据的脱硫岛智能控制方法中,步骤s11中,采用过程能力指标作为评价方法筛选稳态工况:

[0019][0020]

式中,usl为数据的上限,lsl为数据的下限,为数据样本均值,σ(x)为样本标准差,当一段工况的cpk值在设定范围内且维持时间达到设定时间时判定相应工况为稳态工况;

[0021]

且筛选稳态工况所评价的指标包括一次风流量、二次风流量、总给煤量、主蒸汽压力四个指标。

[0022]

在上述的基于大数据的脱硫岛智能控制方法中,步骤s12中,采用模糊c均值算法对各稳态工况进行聚类以进行工况分类:

[0023][0024][0025]

式中,m是聚类的簇数;u

ij

表示样本xi属于j类的隶属度,i表示第i个样本,x是具有d维特征的一个样本,cj是j簇的聚类中心,也具有d维度,||*||可以是任意表示距离的度量;

[0026]

终止迭代的条件是两次迭代的隶属度变化小于误差阈值,如下式:

[0027][0028]

式中,其中k为迭代步数,ε为误差阈值。

[0029]

在上述的基于大数据的脱硫岛智能控制方法中,步骤s13中,采用粒子群寻优算法从各分类工况中挖掘相应工况的最优控制效果:

[0030]

s131.初始化为一群随机粒子;

[0031]

s132.通过迭代找到最优解;

[0032]

s133.在每一次的迭代中,粒子通过跟踪两个“极值”(pbest,gbest)来更新自己;

[0033]

s134.在找到这两个最优解后,粒子通过下面的公式来更新自己的速度和位置:

[0034][0035][0036]

式中,代表第id个粒子在第k次迭代时的速度向量,代表第id个粒子在第k次迭代时的位置向量,代表第id个粒子在截止第k次迭代时所有粒子的历史最优位置向量,代表第id个粒子在截止第k次迭代时当前粒子的历史最优位置向量;ω为惯性权重,越大代表全局寻优能力强,局部寻优能力弱;c1代表粒子自我学习因子,c2代表粒子全局学习因子;r1和r2为0-1的随机数。

[0037]

在上述的基于大数据的脱硫岛智能控制方法中,步骤s2-s4中,采用基于广义预测控制gpc为系统的控制器,通过gpc的gpc预测器和gpc优化器分别实现步骤s2-s4的预测器

和优化器功能。

[0038]

在上述的基于大数据的脱硫岛智能控制方法中,通过如下方式获得步骤s2中的预测器:

[0039]

采用carima模型作为预测模型,如下

[0040][0041]

式中,a(z-1

)=1 a1z-1

…

anz-n

,以下简记为a;

[0042]

b(z-1

)=b0 b1z-1

…

bnz-nb

,以下简记为b;

[0043]

c(z-1

)=c0 c1z-1

…

cnz-nc

,并令c(z-1

)=1;

[0044]

δ表示差分算子,δ=1-z-1

;

[0045]

y(k),u(k-1),ξ(k)分别是系统的输出、输入和干扰信号;z-1

是后移时间算子,是z变换的逆算子;

[0046]

gpc预测器通过模型公式7推导出在k j时刻的输出预测值:

[0047][0048]

即可得:

[0049]

1=aδ[e0 e1z-1

e2z-2

…

e

j-1

z-(j-1)

] z-j

aδ(ej e

j 1

z-1

…

)公式9结合丢番图方程,将公式7左右两侧同时乘以ej(z-1

)δ后得到时刻k后j步的预测方程为:

[0050]

y(k j)=ejbδu(k j-1) fjy(k) ejξ(k j)公式10

[0051]

即根据当前次输入u(k)、输出y(k)预测下一次输出值y(k j),ejξ(k j)值因较小在计算时忽略;

[0052]

j为预测步长,当j=1时,可得

[0053]

y(k 1|k)=g1δu(k) (g

1-g1)δu(k) f1y(k)公式11

[0054]

当j=2时,有

[0055][0056]

进而可得j=p时,有

[0057][0058]

考虑控制时域为m,即当j》m时,控制增量为0,则令:

[0059][0060]

则系统输出未来的预测结果为:

[0061]yp

(k)=yf(k) gδu(k)公式15。

[0062]

预测方式为:

[0063]

按照最新输入、输出参数,依次递推估计得出a(z-1

)、b(z-1

);

[0064]

根据得出的a(z-1

),求出ej(z-1

)、fj(z-1

);

[0065]

根据得出的b(z-1

)、ej(z-1

)和fj(z-1

),计算出g的元素,并计算yf(k)、δu(k);

[0066]

根据公式15得到预测结果。

[0067]

在上述的基于大数据的脱硫岛智能控制方法中,步骤s3和s4中的优化器如下:

[0068][0069]

其中,ω为对象的期望输出值,λi为控制加权系数,p0和p分别是优化时域的初始值和终值,且p0大于对象的时滞步长。

[0070]

使公式16最小得到最优控制量为:

[0071]

u(k)=u(k-1) g

t

(w-f)公式17

[0072]

其中,g

t

为矩阵(g

t

g λi)-1gt

的第一行矢量,i为丢番图方程,λ表示系数。

[0073]

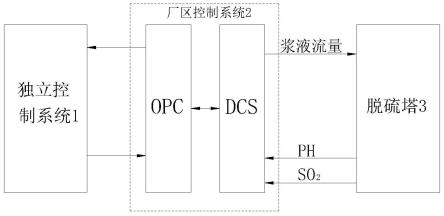

一种基于大数据的脱硫岛智能控制系统,包括独立控制系统,且所述的独立控制系统连接于产区控制系统,所述的产区控制系统包括dcs控制层和opc数据采集服务器,所述的dcs控制层用于监测ph和so2并对脱硫塔进行浆液流量控制,所述opc数据采集服务器用于采集厂区数据并送入本独立控制系统,由本独立控制系统基于厂区数据通过权利要求1-9任意一项所述的方法计算优化控制输入u(k),并将优化控制输入u(k)发送给opc数据采集服务器,由opc数据采集服务器将优化控制输入u(k)发送给dcs控层以进行优化控制。

[0074]

本发明的优点在于:

[0075]

通过评价变工况下同台机组脱硫系统的控制效果(控制品质、经济效益),变工况下同厂同型号不同机组脱硫系统的控制效果,可以同时在时间尺度和空间尺度上实现控制系统优化,通过纵向对比运用已有历史经验优化控制品质,通过横向对比借鉴同厂同型号机组控制经验,不断优化提高控制品质,打破脱硫岛的信息孤岛状态,进一步优化控制品质;

[0076]

通过本方法不仅可以做到出口so2时均值不超标,还可以通过对标优化控制模型,提升控制效果,达到提高脱硫系统整体运行经济性的目的;

[0077]

通过本方法,能够有效解决变工况下浆液控制响应滞后不及时的问题。

附图说明

[0078]

图1为本发明基于大数据的脱硫岛智能控制系统的系统结构框图;

[0079]

图2为本发明基于大数据的脱硫岛智能控制方法的方法流程图;

[0080]

图3为本发明基于大数据的脱硫岛智能控制方法中挖掘最优控制效果的方法流程图。

具体实施方式

[0081]

下面结合附图和具体实施方式对本发明做进一步详细的说明。

[0082]

如图1所示,本方案提供了一种基于大数据的脱硫岛智能控制系统,包括独立控制系统1,且独立控制系统1分别连接于产区控制系统2和办公区系统,产区控制系统2包括dcs控制层和若干台opc数据采集服务器,dcs控制层用于监测ph和so2,并对脱硫塔3进行浆液流量控制,opc数据采集服务器用于采集厂区数据,包括各种历史数据,以及当前监测到的ph、so2、运行功率、阀门状态、负载、热耗等数据,并送入本独立控制系统1,由本独立控制系统1基于厂区数据通过基于大数据的脱硫岛智能控制方法计算优化控制输入u(k),并将优化控制输入u(k)发送给opc数据采集服务器,由opc数据采集服务器将优化控制输入u(k)发送给dcs控层以进行优化控制。产区控制系统2数据的安全性可通过配置网闸等措施保证,独立控制系统1作为产区控制系统2和办公区系统的中间系统,具有数据库服务器、web服务器和应用服务器,完成数据存储、计算等,可以通过web服务器向办公区系统提供数据。办公区系统通过浏览网页的形式方便访问独立控制系统1的数据,办公区系统网段利用企业内网原有防火墙与外网进行安全隔离,同时外网可以通过设定权限访问平台系统页面,方便企业领导随时通过电脑远程查看企业生产信息。

[0083]

如图2所示,基于大数据的脱硫岛智能控制方法包括以下步骤:

[0084]

s1.基于历史大数据挖掘相应机组各工况下的最优控制效果;控制效果好坏判断标准由本领域技术人员根据实际情况确定,如可以依据控制品质和经济效益等指标判断控制效果的好坏,此处不进行赘述。

[0085]

s2.使用预测器基于当前输入和输出对相应机组预测未来k时刻工况;

[0086]

s3.基于步骤s1挖掘的各工况最优控制效果及步骤s2预测的工况,确定优化器的期望输出值;

[0087]

s4.优化器基于期望输出值计算控制对象未来k时刻的优化控制输入u(k)。

[0088]

进一步地,如图3所示,骤s1具体包括:

[0089]

s11.获取相应机组的历史数据,并从历史数据中筛选稳态工况;

[0090]

s12.将筛选出的稳态工况进行工况分类;工况类别数可以由本领域技术人员根据具体情况进行设定,一般情况下类别分类越细,优化控制效果越好,但是过细的分类也容易影响计算效率,同时可能导致分类错误从而影响优化控制效果,技术人员可以依情况分为3-10类。

[0091]

s13.挖掘各分类工况下的最优控制效果。

[0092]

具体地,步骤s1-s4所述的相应机组为一台机组或同厂同型号的多台机组;

[0093]

步骤s4中的控制对象为与步骤s1中的相应机组相同的同台机组,或为与步骤s1中的相应机组为同厂同型号的机组。

[0094]

步骤s11中,采用过程能力指标(process capability index,cpk)作为评价方法筛选稳态工况:

[0095][0096]

式中,usl为数据的上限,lsl为数据的下限,为数据样本均值,σ(x)为样本标准差。一般选取锅炉主要评价指标为一次风流量、二次风流量、总给煤量、主蒸汽压力四个指标,以此作为判定稳态工况的评价指标,当一段工况的cpk值在0.8~1.5之间,且持续过程大于半个小时则判定为稳态工况。

[0097]

步骤s12中,采用模糊c均值算法对各稳态工况进行聚类以进行工况分类,模糊c均值算法聚类过程即是一个不断迭代计算隶属度u

ij

和簇中心cj的过程,直到他们达到最优,使总体目标函数最小化,算法实现公式如下:

[0098][0099][0100]

式中,n为样本数、m是聚类的簇数,c为聚类中心;u

ij

表示样本xi属于j类的隶属度,i表示第i个样本,x是具有d维特征的一个样本,cj是j簇的聚类中心,也具有d维度,||*||可以是任意表示距离的度量;

[0101]

终止迭代的条件是两次迭代的隶属度变化小于误差阈值,如下式:

[0102][0103]

式中,其中k为迭代步数,ε为误差阈值。

[0104]

步骤s13中,采用粒子群寻优算法(pso:particle swarm optimization)从各分类工况中挖掘相应工况的最优控制效果:

[0105]

粒子群优化算法是一种进化计算技术(evolutionary computation)。源于对鸟群捕食的行为研究。粒子群优化算法的基本思想:是通过群体中个体之间的协作和信息共享来寻找最优解。pso的优点在于简单容易实现并且没有许多参数的调节,目前已被广泛应用于函数优化、神经网络训练、模糊系统控制以及其他遗传算法的应用领域。

[0106]

pso初始化为一群随机粒子(随机解),然后通过迭代找到最优解,在每一次的迭代中,粒子通过跟踪两个“极值”(pbest,gbest)来更新自己。在找到这两个最优值后,粒子通过下面的公式来更新自己的速度和位置。

[0107][0108][0109]

式中,i=1,2,...,n,n是此群中例子的总数,代表第id个粒子在第k次迭代时的速度向量,代表第id个粒子在第k次迭代时的位置向量,代表第id个粒子在截止第

k次迭代时所有粒子的历史最优位置向量,代表第id个粒子在截止第k次迭代时当前粒子的历史最优位置向量;ω为惯性权重,越大代表全局寻优能力强,局部寻优能力弱;c1代表粒子自我学习因子,c2代表粒子全局学习因子;r1和r2为0-1的随机数。

[0110]

进一步地,步骤s2-s4中,采用基于广义预测控制(generalizedpredictivecontrol,gpc)为系统的控制器,通过gpc的gpc预测器和gpc优化器分别实现步骤s2-s4的预测器和优化器功能。

[0111]

具体地,本方案的gpc模型采用carima(controlledauto-regressiveintegratedmovingaverage)模型作为预测模型:

[0112][0113]

式中,a(z-1

)=1 a1z-1

…

anz-n

,以下简记为a;

[0114]

b(z-1

)=b0 b1z-1

…

bnz-nb

,以下简记为b;

[0115]

c(z-1

)=c0 c1z-1

…

cnz-nc

,并令c(z-1

)=1;

[0116]

δ表示差分算子,δ=1-z-1

;

[0117]

y(k),u(k-1),ξ(k)分别是系统的输出、输入和干扰信号;z-1

是后移时间算子,是z变换的逆算子;

[0118]

gpc预测器通过模型公式7推导出在k j时刻的输出预测值,考虑:

[0119][0120]

即可得:

[0121]

1=aδ[e0 e1z-1

e2z-2

…

e

j-1

z-(j-1)

] z-j

aδ(ej e

j 1

z-1

…

)公式9结合丢番图方程,将公式7左右两侧同时乘以ej(z-1

)δ后得到时刻k后j步的预测方程为:

[0122]

y(k j)=ejbδu(k j-1) fjy(k) ejξ(k j)公式10

[0123]

即根据当前次输入u(k)、输出y(k)预测下一次输出值y(k j),ejξ(k j)值因较小在计算时忽略;

[0124]

j为预测步长,j=1,...,n,当j=1时,可得

[0125]

y(k 1|k)=g1δu(k) (g

1-g1)δu(k) f1y(k)公式11

[0126]

当j=2时,有

[0127][0128]

进而可得j=p时,有

[0129][0130]

考虑控制时域为m,即当j》m时,控制增量为0,则令:

[0131][0132]

则系统输出未来的预测结果为:

[0133]yp

(k)=yf(k) gδu(k)公式15。

[0134]

预测方式为:

[0135]

按照最新输入、输出参数,依次递推估计得出a(z-1

)、b(z-1

);

[0136]

根据得出的a(z-1

),求出ej(z-1

)、fj(z-1

);

[0137]

根据得出的b(z-1

)、ej(z-1

)和fj(z-1

),计算出g的元素,并计算yf(k)、δu(k);

[0138]

根据公式15得到预测结果。

[0139]

gpc优化器在每一时刻优化性能的指标是使数学期望j

δu

(k)最小:

[0140][0141]

其中,ω为对象的期望输出值,λi为控制加权系数,m为控制时域,p0和p分别是优化时域的初始值和终值,p0大于对象的时滞步长,优选大到对象动态特性性能充分表现出来。

[0142]

使公式16最小得到最优控制量为:

[0143]

u(k)=u(k-1) g

t

(w-f)公式17

[0144]

其中,g

t

为矩阵(g

t

g λi)-1gt

的第一行矢量,i为丢番图方程,λ表示系数。

[0145]

湿法烟气脱硫系统普遍采用浆液ph值控制方案,可分为ph值单回路前馈反馈控制系统与ph值串级前馈反馈控制系统,尽管串级控制在单回路控制系统的基础上加入了石灰石浆液流量的检测,因此系统对出口so2的波动及调节对象浆液流量的控制有较强的自适应能力,在一定波动范围内能够做出较快反应。但由于百万机组的脱硫吸收塔烟气反应是一个大滞后、慢动态的典型化工过程,在负荷工况、煤质变化的情况下,常规pid控制策略存在烟气侧的扰动、调节对象的惯性及响应的滞后等系列问题。而本方案采用基于广义预测控制gpc为主控制器的脱硫系统ph值-浆液流量串级控制,并通过评估比较方式挖掘同台机组或同厂同型号机组的最优控制效果,可有效解决在变工况下浆液控制响应滞后不及时的问题,同时能够具有更佳的优化效果。

[0146]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

[0147]

尽管本文较多地使用了独立控制系统1、opc、dcs、厂区控制系统2、脱硫塔3等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。