1.本发明属于飞行器动力部件被动流动控制技术领域,特别是涉及一种涡轮压力侧半劈缝冷却海豹胡须尾缘叶片及成型方法。

背景技术:

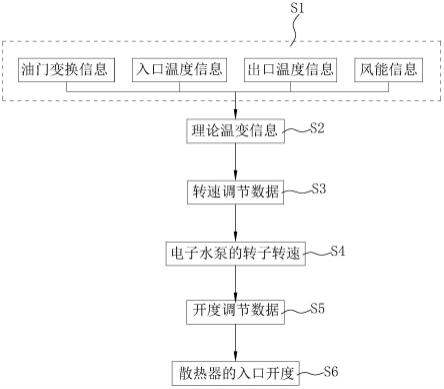

2.提高航空发动机的效率是现代航空发动机设计的一个重要目标。提高效率可以从提高涡轮前的进口温度和降低损失两个方面入手。提高涡轮前的进口温度要求涡轮叶片具有更高的冷却性能,而降低损失则需要引入更加先进的流动控制手段。涡轮叶片尾缘脱落涡是损失的重要来源,尾缘损失在叶型损失中占1/3以上。此外,涡轮叶片的尾缘区域是十分困难。由于涡轮尾缘的结构较薄,难以布置内部冷却,通常采用气膜冷却的方式。涡轮尾缘冷却的布局通常采用压力侧半劈缝冷却、全劈缝冷却和尾缘气膜孔冷却。冷气的引入同时将带来新的损失源。不仅如此,冷气与主流的相互作用还将严重影响气膜冷却效率。随着对航空发动机性能要求的不断提高,亟需进入更加先进的流动控制方法用于降低涡轮叶片尾缘损失以及提高尾缘冷却性能。

3.在降低涡轮叶片尾缘损失和提高尾缘冷却性能方面,一些技术已经得到了应用。el-gendi将等距微孔应用到涡轮叶片尾缘,用于提高基底压力并降低尾缘损失。结果表明,尾缘基底压力提高了0.7%,总体损失提高了3%。但是这种等距微孔存在对涡轮叶片的尾缘强度有较大削弱的不足。椭圆尾缘能够延迟边界层的分离,削弱尾缘脱落的强度,进而降低尾缘损失。然而椭圆尾缘并不能完全消除脱落涡,因此在尾缘损失仍然有进一步降低的空间。在主动流动控制方面,bernardini等人采用了脉动吹气的方式抑制尾缘脱落涡。这种脉动吹气的方式能够改变旋涡的脱落模式。然而采用脉动吹气将会引入额外的损失。在提高尾缘冷却性能方面,effendy等人的结果表明,减小唇部的厚度能够显著提高压力侧半劈缝冷却的气膜冷却效率。然而减小唇部的厚度仍然会降低叶片尾缘的强度。采用不同的唇部结构能够在不同程度上提高劈缝表面的气膜冷却效率。然而,这些结构也在不同程度上削弱了唇部的强度。在尾缘损失和冷却性能的控制方面,目前的主被动控制方法存在削弱尾缘强度和引入额外损失特点,因此需要寻求更加有效的流动控制手段对尾缘区域的流动进行控制。

4.港海豹胡须结构被发现能够抑制柱状体后的卡门涡街。航空发动机部件中存在与柱状体后相似的脱落涡,因此港海豹的胡须结构也被应用到了航空发动机的一些部件中。prasad and ricklick将海豹胡须结构应用到了涡轮叶片的内部冷却通道的绕流柱上。研究表明具有海豹胡须结构的绕流柱可以降低冷却通道中的压力损失。shyam等人将海豹胡须结构应用到了整个涡轮叶片的叶型上。这种海豹胡须叶型对入口气流角不敏感,并且能够在一定程度上降低总压损失系数。luo等人将海豹胡须结构应用到了非冷却式涡轮叶片的尾缘。尾缘具有海豹胡须结构的叶型可以显著降低涡轮导叶叶栅和涡轮级的能量损失系数,并且提高涡轮级的效率。

5.对于航空发动机的高压涡轮叶片,由于涡轮前的进口温度很高,因此尾缘需要进

行冷却。压力侧半劈缝冷却是一种常用的尾缘冷却形式。对于这种冷却式叶型,目前仍需要一种流动控制方法,能够在保证尾缘强度的同时,减少尾缘损失并提高尾缘区域的冷却效率。

技术实现要素:

6.有鉴于此,本发明旨在提出一种涡轮压力侧半劈缝冷却海豹胡须尾缘叶片及成型方法,以解决现有航空发动机的高压涡轮叶片无法在保证尾缘强度的同时,减少尾缘损失并提高尾缘区域的冷却效率的问题。

7.为实现上述目的,本发明采用以下技术方案:一种涡轮压力侧半劈缝冷却海豹胡须尾缘叶片,叶片采用带压力侧半劈缝冷却的高压涡轮动叶叶型,叶片上的唇部和尾缘均采用海豹胡须结构,所述唇部的压力侧和尾部均沿叶高方向呈现正弦的起伏,所述尾缘的压力侧和吸力侧以及尾缘点均沿叶高方向呈现正弦的起伏。

8.更进一步的,所述唇部的压力侧和尾部起伏的正弦曲线在相位上相差π。

9.更进一步的,所述尾缘的吸力侧和压力侧起伏的正弦曲线相位相同。

10.更进一步的,所述尾缘的吸力侧和压力侧与尾缘点处起伏的正弦曲线在相位上相差π。

11.更进一步的,所述叶片的冷气通道中带有两列绕流肋。

12.本发明还提供了一种涡轮压力侧半劈缝冷却海豹胡须尾缘叶片的唇部设计方法,唇部采用两个控制点进行控制分别是控制点一和控制点二,控制点二位于唇部末端,控制点一位于唇部末端上游d

l

处,d

l

为唇部厚度,截断点一和截断点二分别位于唇部末端上游1.5d

l

和d

l

处,用于分割原始叶型和胡须唇部,截断点之前的叶型保持不变,截断点一与控制点一之间采用三阶贝塞尔曲线连接,控制点一、控制点二和截断点二之间采用椭圆曲线进行连接,控制点一和控制点二沿展向呈正弦变化形成控制线一和控制线二,叶型在展向上积叠以形成三维叶片。

13.所述控制线一的控制方程为:

[0014][0015]

所述控制线二的控制方程为:

[0016][0017]

本发明还提供了一种涡轮压力侧半劈缝冷却海豹胡须尾缘叶片的尾缘设计方法,尾缘由三个控制点进行控制,分别是控制点三、控制线点四和控制点五,控制点四位于尾缘末端,截断点三和截断点四位于尾缘点上游1.5d

t

处,d

t

代表尾缘厚度,控制点三和控制点五位于尾缘点上游d

t

处,截断点与控制点之间采用三阶贝塞尔曲线连接,控制点之间采用椭圆曲线连接,控制点三、控制线点四和控制点五沿展向呈正弦变化形成控制线三、控制线线四和控制线五,叶型在展向上积叠以形成三维叶片。

[0018]

所述控制线三和控制线五的控制方程为:

[0019][0020]

所述控制线四的控制方程为:

[0021][0022]

本发明还提供了一种涡轮压力侧半劈缝冷却海豹胡须尾缘叶片的成型方法,叶片采用失蜡法铸造,采用陶瓷芯作为失蜡铸造的内芯,叶片通过浇铸成型,对通过x光探伤的叶片进行打磨和精修,获得精确的胡须尾缘型面。

[0023]

与现有技术相比,本发明的有益效果是:本发明主要应用在航空发动机和燃气轮机涡轮中的压力侧半劈缝冷却叶片上,利用港海豹胡须结构具有能够有效抑制脱落涡的特点,将这种结构应用到涡轮叶片尾缘上能够降低尾缘损失,从而提高发动机的效率。此外这种结构还能抑制冷气与主流的掺混,从而提高涡轮叶片尾缘气膜效率,提高涡轮叶片的使用寿命和发动机的安全性。

[0024]

本发明还提出了一种压力侧半劈缝冷却涡轮叶片的设计方法和成型方法,将港海豹胡须结构应用到了压力侧半劈缝冷却叶片的唇部和尾缘,用于降低尾缘损失并提高尾缘气膜冷却效率。不仅降低了气动损失而且提高了气膜冷却效率,原型与海豹胡须尾缘叶型的能量损失系数如表1所示。胡须尾缘叶片的能量损失相比原型降低了0.9%。原型唇部和尾缘后的脱落涡被完全抑制,如图9和图10所示。抑制尾缘脱落涡不仅能够降低叶型损失,还能减少尾迹对下游叶片的冲击,显著提高涡轮气动性能。原型和港海豹胡须尾缘叶片的劈缝表面绝热气膜冷却效率如图11和图12所示。由于唇部的脱落涡被抑制,使得港海豹胡须尾缘叶型的劈缝表面靠近唇部区域和尾缘部分区域的气膜冷却效率得到显著提高。

[0025][0026]

表1原型和胡须尾缘叶片能量损失系数

附图说明

[0027]

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0028]

图1为本发明所述的一种涡轮压力侧半劈缝冷却海豹胡须尾缘叶片结构示意图;

[0029]

图2为本发明所述的尾缘压力侧结构示意图;

[0030]

图3为本发明所述的尾缘吸力侧结构示意图;

[0031]

图4为本发明所述的唇部控制点位置示意图;

[0032]

图5为本发明所述的尾缘控制点位置示意图;

[0033]

图6为本发明所述的压力侧控制线结构示意图;

[0034]

图7为本发明所述的吸力侧控制线结构示意图;

[0035]

图8为本发明所述的控制线的正弦控制曲线图;

[0036]

图9为本发明所述的原型叶片尾迹图;

[0037]

图10为本发明所述的胡须尾缘叶片尾迹图;

[0038]

图11为本发明所述的原型叶片劈缝表面绝热气膜冷却效率图;

[0039]

图12为本发明所述的胡须尾缘叶片劈缝表面绝热气膜冷却效率图;

[0040]

图13为本发明所述的涡轮叶片原始叶型结构示意图;

[0041]

图14为本发明所述的图13中的a-a剖视结构示意图;

[0042]

图15为本发明所述的航空涡轮压力侧半劈缝冷却海豹胡须尾缘叶片在叶栅流域中的实施方案示意图。

[0043]

1-唇部,2-尾缘。

具体实施方式

[0044]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地阐述。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0045]

参见图1-15说明本实施方式,航空涡轮压力侧半劈缝冷却海豹胡须尾缘叶片的叶型如图1所示,叶片的基础叶型采用带压力侧半劈缝冷却的高压涡轮动叶叶型,所述叶片的冷气通道中带有两列绕流肋,用于强化换热以及增加叶片的强度,叶片上的唇部1和尾缘2均采用海豹胡须结构,尾缘部分的压力侧详细结构如图2所示,尾缘部分的吸力侧详细结构如图3所示。所述唇部1的压力侧和尾部均沿叶高方向呈现正弦的起伏,所述唇部1的压力侧和尾部起伏的正弦曲线在相位上相差π,所述尾缘2的压力侧和吸力侧以及尾缘点均沿叶高方向呈现正弦的起伏。所述尾缘2的吸力侧和压力侧起伏的正弦曲线相位相同,所述尾缘2的吸力侧和压力侧与尾缘点处起伏的正弦曲线在相位上相差π。

[0046]

对于常见的压力侧半劈缝冷却叶型,唇部一般为方形或圆型,而尾缘部分一般为圆形。这种结构使得唇和尾缘后都会产生脱落涡。唇部产生的脱落涡会将高温燃气卷向劈缝表面,同时将冷却气体卷离劈缝表面。这种作用会加剧冷气和主流的掺混,使得劈缝表面的气膜冷却效率降低,同时也使得气动损失增加。尾缘后则会产生交替脱落的卡门涡。这种脱落涡是尾缘损失的主要来源。而采用海豹胡须结构将使得唇部和尾缘处的分离边界层产生展向迁移,显著抑制唇部和尾缘后的脱落涡的形成。唇部的脱落涡的抑制可以提高劈缝表面的气膜冷却效率,并使得气动损失得到一定的降低。尾缘脱落涡的抑制可以显著降低气动损失。

[0047]

本实施例为一种涡轮压力侧半劈缝冷却海豹胡须尾缘叶片的唇部设计方法,唇部1采用两个控制点进行控制分别是控制点一和控制点二,如图4所示,控制点二位于唇部末端,控制点一位于唇部末端上游d

l

处,d

l

为唇部厚度,截断点一和截断点二分别位于唇部末端上游1.5d

l

和d

l

处,用于分割原始叶型和胡须唇部,截断点之前的叶型保持不变,截断点一与控制点一之间采用三阶贝塞尔曲线连接,控制点一、控制点二和截断点二之间采用椭圆曲线进行连接,控制点一和控制点二沿展向呈正弦变化形成控制线一和控制线二,叶型在展向上积叠以形成三维叶片,如图6和图7所示。正弦控制曲线如图8所示。

[0048]

所述控制线一的控制方程为:

[0049][0050]

所述控制线二的控制方程为:

[0051][0052]

本实施例为一种涡轮压力侧半劈缝冷却海豹胡须尾缘叶片的尾缘设计方法,尾缘

2由三个控制点进行控制,分别是控制点三、控制线点四和控制点五,如图5所示,控制点四位于尾缘末端,截断点三和截断点四位于尾缘点上游1.5d

t

处,d

t

代表尾缘厚度,控制点三和控制点五位于尾缘点上游d

t

处,截断点与控制点之间采用三阶贝塞尔曲线连接,控制点之间采用椭圆曲线连接,控制点三、控制线点四和控制点五沿展向呈正弦变化形成控制线三、控制线线四和控制线五,叶型在展向上积叠以形成三维叶片,如图6和图7所示。正弦控制曲线如图8所示。

[0053]

所述控制线三和控制线五的控制方程为:

[0054][0055]

所述控制线四的控制方程为:

[0056][0057]

本实施例为一种涡轮压力侧半劈缝冷却海豹胡须尾缘叶片的成型方法,叶片采用失蜡法铸造,采用陶瓷芯作为失蜡铸造的内芯,叶片通过浇铸成型,对通过x光探伤的叶片进行打磨和精修,获得精确的胡须尾缘型面。

[0058]

航空涡轮压力侧半劈缝冷却海豹胡须尾缘叶片在原始叶型的基础上进行设计。原始叶型为一高压涡轮动叶叶型,如图13和14所示。a-a截面中显示出了冷却通道中肋的参数。表2中给出了图13和14中标注参数所对应的值。

[0059][0060]

表2涡轮叶片原始叶型参数

[0061]

将海豹胡须结构应用到原始叶型的尾缘部分,将该胡须尾缘叶型置于航空涡轮叶栅中,其中截取的一个流道单元如图15所示。针对高压涡轮的流动特性,主流出口马赫数在高亚声速的范围。叶片内部布置有冷却通道。冷气从带有肋的冷却通道中流出,覆盖于劈缝表面并与主流的高温燃气掺混。

[0062]

以上公开的本发明实施例只是用于帮助阐述本发明。实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。