1.本发明涉及航空发动机技术领域,具体涉及一种适应适应负碳生物燃料供油的航空发动机喷油器偶件。

背景技术:

2.随着航空产业快速发展,航空活塞机技术越来越受到重视。但由于石油资源有限,并日趋枯竭,世界各国都在寻找柴油的替代燃料。使用负碳生物燃料代替传统的化石燃料作为航空活塞发动机的燃料成为新的解决方案。如cn103890146所提到的,是指在制造时从大气除去的二氧化碳多于从燃烧排放的二氧化碳以及因用以制造所述燃料的工艺而添加的二氧化碳的燃料(j.a.mathews,“carbon-negative biofuels”,energy policy36(2008)第940-945 页)。区别于传统化石燃料,负碳生物燃料从生物燃料的生产加工到燃烧排放整个生命周期的碳排放量总和为负。但现有技术中所涉及的柴油机喷油器油嘴不能适应负碳生物燃料因物性参数变化所带来的喷油量不匹配与燃油雾化品质不满足要求等问题,如某种负碳生物燃料源自藻类等植物,燃料密度(20℃时,负碳生物燃料的密度为:788-798kg/m3,柴油为840kg/m3)低于柴油,低热值(负碳生物燃料为45-46.2mj/kg,柴油为42.5mj/kg)高于柴油,为保证足够的发动机功率需要对喷油量进行调整,喷油器的喷油率因此受到影响,以及某种负碳生物燃料的运动粘度小于重油(40℃时,负碳生物燃料运动粘度为:1.60mm2/s,柴油2.5mm2/s),虽然喷出油滴直径比柴油小,但是雾化程度略低于柴油,并且由于粘度的因素,将影响发动机供油系统中摩擦件的润滑特性,使得部件的磨损加大,减少使用寿命以及使用可靠性。基于以上原因研发适用于航空活塞发动机负碳生物燃料的喷油器油嘴是十分必要的。

3.喷油器偶件在工作时,针阀与针阀体之间必须具有良好的润滑条件,否则就容易产生咬死的现象。为了解决这一问题,公开号为cn201858069u的专利“适用多种燃料的柴油机喷油器偶件”提供了一种适用多种燃料的柴油机喷油器偶件,将润滑油槽设置在针阀的导向段上方,高压润滑油从润滑油道压入针阀与针阀体之间的导向配合面,并进入针阀上的润滑油槽中,随着针阀的上下移动,在针阀与针阀体的导向配合段形成润滑油膜。但上述装置在使用负碳生物燃料时,由于粘度不同,会出现针阀在针阀体内沿轴向不停地往复运动,摩擦件长期单向配磨,柴油机喷油嘴工作时,二者的接触部长期沿单一方向配磨后,导致针阀与针阀体上不同部位的磨损程度存在差异性,尤其是在密封面位置处,针阀与针阀体长期沿单一方向配磨后,会出现密封面局部磨损过快的问题,这就会导致密封性出现下降,并最终使得密封效果失效,降低了偶件的使用寿命和使用可靠性。在解决单向配磨方面,公开号为 cn204436661u的专利“带螺旋结构的针阀体”在导向段高程范围内阀体内孔孔壁上设置螺旋槽,上述装置在使用时,针阀在蓄压腔内的柴油压力作用下被顶起后,燃油经过密封段、消气腔和导向段ⅰ后回到柴油的回油管道;燃油流经导向段ⅰ的过程中,在螺旋槽的作用下,燃油以螺旋形式流经导向段ⅰ,此时,针阀就会在燃油作用力的周向分量作用下沿周向转动,燃油机运行过程中,随着喷嘴的重复开闭,针阀就会不断地沿周向旋转,从

而不断地改变针阀尖部与阀体喷孔处锥面的接触部位,能够在运行过程中驱动针阀做周向运动,避免针阀在尖部与针阀体之间长期单向配磨。上述装置是利用回油过程中的燃油作用力周向分量使针阀体旋转。在使用负碳生物燃料应用于航空发动机时,由于燃油密度、粘度,发动机功率、燃油压力等参数的变化,仅采用回油过程中的燃油作用力周向分量不足以使针阀进行有效的轴向运动以解决单向配磨问题。同时该偶件应用于负担燃料会因燃料粘度不同和燃料低热值不同而导致的供油量不匹配问题,以及燃料雾化程度不同造成的燃烧问题。

技术实现要素:

4.基于上述已公开的喷油器偶件均无法很好的适应物化性质不同的负碳生物燃料的技术问题,本发明公开了本发明提供了一种适应负碳生物燃料供油的航空发动机喷油器偶件。

5.本发明完整的技术方案包括:

6.一种适应负碳生物燃料供油的航空发动机喷油器偶件,包括针阀体1和针阀2;

7.针阀体1上设置有针阀导向孔11、侧燃油通道12、主燃油通道13、燃油压力容腔14、环形槽15、喷油器油嘴16、密封内锥面17、针杆孔18,油嘴喷口19;

8.所述针阀导向孔11位于针阀体1中央并与针阀体1共轴,所述环形槽15位于针阀体1 上方,所述主燃油通道13位于针阀导向孔11一侧,并与燃油压力容腔14相连通,燃油压力容腔14位于针阀导向孔11下方,针杆孔18位于燃油压力容腔14下方,针杆孔18下方连通喷油器油嘴16和油嘴喷口19,针阀体1的侧面设有侧燃油通道12;

9.所述主燃油通道13与上方环形槽15相连通,所述侧燃油通道12与针阀导向孔11相连通,侧燃油通道12上端与环形槽15相连通;

10.所述针阀2由锥面密封杆21、针阀导向段22、密封外锥面24构成,针阀2的针阀导向段22套装于针阀体1的针阀导向孔11中,锥面密封杆21位于针杆孔18内,针阀2的密封外锥面24与针阀体1的密封内锥面17配合;

11.所述针阀导向段22上开设有针阀导向段油槽23,在针阀体和针阀处于密封状态时,导向段油槽23的上端位于侧向油道的进油孔下方,在针阀上升过程中,侧燃油通道12逐步打开,燃油从侧燃油通道12中喷出并作用于针阀导向段油槽23上,侧燃油通道12的开口在针阀2运行到上死点的时候完全开启,在针阀到达上死点时,所述针阀导向段油槽23下段到达侧向油道的进油孔位置;

12.喷油孔数量为8个,其中一个喷口沿轴向布置,其余喷口围绕轴向喷口周向均匀分布,在以中央喷口为圆心的圆上均匀分布,周向喷油孔轴线与轴向喷油孔轴线交于一点,相邻两个喷油器油嘴喷口19之间的夹角为72

°

。

13.优选的,密封外锥面24、针阀导向孔内表面和针阀导向段表面具有纳米陶瓷耐磨涂层。

14.优选的,侧燃油通道12与针阀体导向孔11轴线之间夹角为5

°

~60

°

,数量为3~10条,沿周向均匀分布;

15.针阀导向段油槽23长度占针阀导向段22长度的三分之一至三分之二;

16.针阀导向段油槽23与针阀2的轴线平行;

17.所述的针阀导向段油槽23的深度为0.1~1mm,宽度为0.1~1mm,沿针阀周向均匀分布,油槽的数量为3~20条。

18.优选的,针阀2所配合使用的复位弹簧选用304不锈钢材料。

19.优选的,所述的侧燃油通道12与针阀体导向孔11轴线之间夹角为5

°

,侧燃油通道数量为 3条;

20.针阀导向段油槽23的长度为针阀导向段22长度的三分之一。

21.优选的,所述的针阀导向段油槽23的深度为0.2mm,槽宽度为1mm,槽数量为10条。

22.优选的,针阀导向段油槽23数量与针阀导向段油槽23的深度与宽度关系为:

23.h*w*a=c

24.式中,h为导向段油槽深度,w为导向段油槽宽度,a为导向段油槽数量,c为常数。

25.优选的,喷口直径为0.18mm,其中一个喷口沿轴向布置,其余喷口围绕轴向喷口周向均匀分布,周向喷油孔轴线与轴向喷油孔轴线交于一点,周向喷口之间的夹角为72

°

,喷油孔共8个。

26.所述的航空发动机喷油器偶件使用方法,燃油经燃油泵加压经过喷油器的燃油通道流入压力容腔,当压力超过预设的喷油压力时,ecu发送脉冲信号,电磁线圈产生电磁吸力,衔铁将针阀吸起,复位弹簧受压,锥面密封杆末端与密封外锥面分离,高压燃油经油嘴的喷油孔喷出并产生雾化效果,当燃油喷出后压力容腔的压力下降,电磁铁断电,电磁力消失,复位弹簧迫使针阀复位关闭油嘴喷口,喷油器停止喷油,压力容腔的压力再次上升,如此往复循环完成喷油器的工作过程;

27.当针阀上升过程时,侧向油道的进油孔逐步开启,经过侧向油道的燃油流入针阀与针阀体的导向段,因为此处的燃油具有切向速度,与针阀导向段的油槽相互作用,迫使针阀周向旋转运动,当针阀回落时针阀与针阀体接触面发生改变,侧向油道的进油孔逐步关闭。

28.优选的,针阀启动压力由225bar提升至255bar,提升了燃油喷出时的压力,能够使燃油喷出油嘴喷口时速度增大,提升雾化效果,弥补了燃料自身雾化性能低的影响。

29.本发明相对于现有技术的优点在于:

30.(1)本发明的喷油压力提升补偿了燃油密度变化,使负碳生物燃料喷油率与通航发动机工况匹配,从而满足所有飞行和大气条件下的整个发动机工作范围内向气缸中提供适当的燃油混合物。

31.(2)本发明增大的喷油器油嘴喷口直径能够做到兼顾燃油雾化品质的前提下提高一定喷油量,解决因燃料粘度不同和燃料低热值不同而导致的供油量不匹配问题,并且作为航空活塞发动机的一部分,喷射的燃油流量是充分可控的。

32.(3)本发明均匀涂抹的纳米陶瓷涂层能够延长各部分密封寿命,增加可靠性,并且各燃油通道表面的粗糙度保证负碳生物燃料流动的附面层厚度不影响供油流量,能够在不同的飞行工况下保证燃油供给。

33.(4)本发明在针阀体导向段开的侧向油道与针阀上的槽相配合可以使针阀沿周向做旋转运动,能够避免针阀与针阀体之间因缺少润滑而造成的卡死现象,并且有效防止针阀与针阀体之间长期单项配磨,不仅增加了偶件的可靠性,还增加了偶件的使用寿命。

34.(5)本发明在针阀体导向段开的侧向油道与针阀上的槽相配合能够降低导向段长

时间摩擦所带来的热负荷,能够有效避免喷油器长时间工作造成针阀卡死的现象,满足航空发动机高可靠性的要求。

附图说明

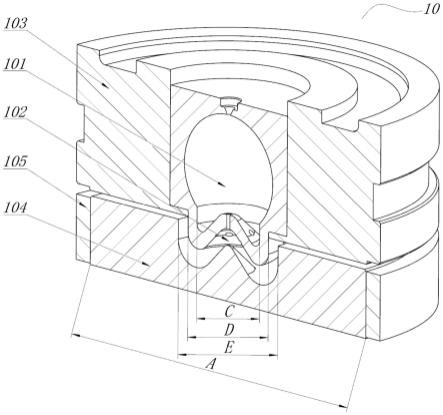

35.图1是本发明喷油器偶件的结构示意图;

36.图2是针阀体的结构示意图;

37.图3是针阀的结构示意图;

38.图4是针阀体喷嘴的局部放大视图;

39.图5是针阀体喷嘴的仰视图。

40.其中,1-针阀体,2-针阀,11-针阀导向孔,12-侧燃油通道,13-主燃油通道,14-燃油压力容腔,15-环形槽,16-针阀体油嘴,17-密封内锥面,18-针杆孔,19-油嘴喷口,21-锥面密封杆,22-针阀导向段,23-针阀导向段油槽,24-密封外锥面。

具体实施方式

41.下面结合本发明的附图,对本发明的技术方案进行进一步的详细说明,显然,所描述的实施例仅作为例示,并非用于限制本次申请。

42.图1-3为本发明本实施方式所述的一种适应负碳生物燃料供油的航空发动机喷油器偶件,该喷油器偶件由针阀体1和针阀2构成,在针阀体1上设置有针阀导向孔11、侧燃油通道12、主燃油通道13、燃油压力容腔14、环形槽15、喷油器油嘴16、密封内锥面17、针杆孔18,油嘴喷口19,其中主燃油通道13与燃油压力容腔14相连通,主燃油通道13与上方环形槽15相连通,侧燃油通道12与针阀导向孔11相连通,侧燃油通道12上端与环形槽15相连通。

43.燃油压力容腔14前段设有针杆孔18,针杆孔18前方设有喷油器油嘴16和油嘴喷口19。针阀体1内表面设有与针阀2配合的密封内锥面17。

44.本发明所述的针阀2由锥面密封杆21、针阀导向段22、针阀导向段油槽23、密封外锥面24 构成,针阀2的针阀导向段22套装与针阀体1的针阀导向孔11中,锥面密封杆21位于针杆孔18 内,针阀2的密封外锥面24与针阀体1的密封内锥面17配合,在密封外锥面24、针阀导向孔内表面和针阀导向段表面都具有纳米陶瓷耐磨涂层。

45.图2为本发明一实施例所述的针阀体,侧向燃油通道12的出口位置由针阀导向段的油槽23 位置决定,侧向燃油通道12出口在针阀2移动到上死点的时候完全的打开,在针阀2移动到下死点的时候完全关闭。当针阀2向上运动的时候,侧向燃油通道出口逐渐打开,燃油沿着切向的动量使得针阀2发生沿着回转轴线转动,这样当针阀2回落的时候与密封内锥面17的接触点发生改变,有效避免了长期单向配磨的问题,从而延长喷油器偶件的使用寿命。

46.区别于cn204436661u利用回油过程中的燃油作用力周向分量(即针阀下降过程)使针阀体旋转的技术思路,本发明采用了侧燃油通道12,在喷油过程(即针阀上升)中,侧燃油通道12逐步打开,在针阀下降过程中,侧燃油通道12逐步关闭。这样针阀上升下降过程中,燃油均从侧燃油通道12逐步喷出,作用于针阀的导向段油槽23上,使针阀发生周向运动以避免单向配磨。

47.同时本发明的结构,可以在施加于针阀的周向力大小上,实现灵活调整,经过仿真

模拟和实际验证,本发明发现,针对不同密度粘度以及喷油量需求的负碳生物燃料,应在侧燃油通道12的设置数量、与针阀体导向孔11轴线之间夹角、侧燃油通道12出口压力、针阀导向段油槽23在针阀导向段上的位置、油槽23的数量、长度、深度、宽度,与针阀轴线的角度关系上进行设计,以使得针阀进行有效周向运动,又避免发生旋转摩擦影响密封效果以及使用寿命。

48.根据上述的设计思路,本实施方式提供一种具体结构的偶件,包括针阀体,以及与针阀体相配合的针阀,具体为:

49.侧燃油通道12与针阀体导向孔11轴线之间夹角不宜过大,否则燃油切向速度过大会导致针阀2回落后与密封内锥面17发生旋转摩擦,影响密封效果以及使用寿命。具体的,侧燃油通道12与针阀体导向孔11轴线之间夹角为5

°

~60

°

,数量为3~10条,沿周向均匀分布;优选的,侧燃油通道12与针阀体导向孔11轴线之间夹角为5

°

,侧燃油通道数量为3条;

50.侧向燃油通道12沿针阀体1与针阀2的配合轴线均匀分布,以保证针阀2在做旋转运动时受力是均匀的,不至使针阀2与针阀体1在某一个侧面压力过大导致其发生磨损以及影响喷油器偶件的密封效果。另一方面此侧燃油通道12的开口在针阀2运行到上死点的时候完全开启,否则侧燃油通道12出口压力与燃油压力容腔14处压力基本平衡,侧向燃油通道12流出的燃油速度较低,针阀2的旋转效果很小,不能满足预期效果。

51.图3为本实施方式所述的针阀2,在针阀导向段22长度的三分之一至三分之二之间开油槽23,针阀导向段油槽23不宜过长,优选的,在本实施例中针阀导向段油槽23的长度为针阀导向段22长度的三分之一。通常情况下,所述的针阀导向段油槽23与针阀2的轴线平行,在喷油压力较低或者较高时,应适当改变针阀导向段油槽23的倾斜角度以改变作用于针阀上的周向力,保证针阀2进行适当的旋转。当所开的导向段油槽23数量发生变化时,相应的应该改变导向段油槽23的深度与宽度,优选的,设计时导向段油槽参数设置应符合如下关系:

52.h*w*a=c

53.式中,h为导向段油槽深度,w为导向段油槽宽度,a为导向段油槽数量,c为常数。上述设计避免了油压发生改变,不影响工作效果。

54.具体的,所述的针阀导向段油槽23的深度为0.1~1mm,宽度为0.1~1mm,沿针阀周向均匀分布,油槽的数量为3~20条。优选的,针阀导向段油槽23的深度为0.2mm,槽宽度为 1mm,槽数量为10条。

55.区别于用于传统柴油机喷油器复位弹簧使用的合金弹簧钢,与本发明一实施例中针阀2 所配合使用的复位弹簧选用304不锈钢材料,增强其耐油性,其弹簧刚度是传统复位弹簧的五分之四,使喷油器油嘴16关闭压力略微减小,即使油压到达针阀配合锥面被打开时的值减小五分之一,补偿燃油压在油路中的沿程压力损失和局部损失,尤其是在环形槽内的局部压力损失,使用负碳生物燃料时喷油器喷嘴还能在规定的时间内稳定开启与关闭,能够满足通航活塞发动机的小流量供油需求。

56.图4为本发明实施方式中针阀体1的喷油器油嘴喷口19的剖视图,各喷口的轴线交于一点,并且位于中央的喷口轴线与针阀2的轴线重合。

57.图5为本发明实施方式中针阀体1的喷油器油嘴喷口19的仰视图,沿着周向分布的各个油嘴喷口19以在中央的喷口为圆心的圆上均匀分布,在周向分布的相邻两个喷油器油

嘴喷口19 之间的夹角为72

°

。喷油器油嘴喷口的扩大弥补了由于负碳生物燃料密度低于柴油而造成的喷油量与航空活塞发动机功率不匹配的问题。

58.本发明的偶件工作过程中,燃油经燃油泵加压经过喷油器的燃油通道流入压力容腔,当压力超过预设的喷油压力时,ecu发送脉冲信号,电磁线圈产生电磁吸力,衔铁将针阀吸起,复位弹簧受压,锥面密封杆末端与密封外锥面分离,高压燃油经油嘴的喷油孔喷出并产生雾化效果,当燃油喷出后压力容腔的压力下降,电磁铁断电,电磁力消失,复位弹簧迫使针阀复位关闭油嘴喷口,喷油器停止喷油,压力容腔的压力再次上升,如此往复循环完成喷油器的工作过程;

59.当针阀上升过程时,侧向油道的进油孔逐步开启,经过侧向油道的燃油流入针阀与针阀体的导向段,因为此处的燃油具有切向速度,与针阀导向段的油槽相互作用,迫使针阀周向旋转运动,当针阀回落时针阀与针阀体接触面发生改变,侧向油道的进油孔逐步关闭。

60.本发明将针阀启动压力由225bar提升至255bar,提升了燃油喷出时的压力,能够使燃油喷出油嘴喷口时速度增大,提升雾化效果,弥补了燃料自身雾化性能低的影响。

61.本发明所述的适用于负碳生物燃料供油的航空发动机喷油器偶件进行了仿真实验,并在不同转速和负荷下的通航活塞发动机上进行试验,经试验验证,负碳生物燃料循环喷油量能适应通航活塞发动机在不同工况下的供油需求。

62.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。