1.本发明涉及一种涤纶热熔丝包芯纱及其制备方法和应用,属于纺织技术领域。

背景技术:

2.棉、再生纤维素类纤维制成的面料,吸湿透气,亲肤性好,穿着舒适,但是存在没有身骨、抗皱性差、布面不平整的问题,特别是夏季的轻薄类服装。

3.为了提高此类吸湿透气纤维面料的挺括性、抗皱性、布面平整度,常规一般采取四种路径:(1)通过与涤纶短纤混纺成纱;但是面料易起毛起球;(2)通过面料的树脂抗皱整理;(3)短纤纱与聚酯长丝交织,但是会影响面料的手感、吸湿透气性能;(4)棉、再生纤维素类纤维包芯涤纶丝,包芯纱面料,具有棉的手感且吸湿透气。虽然上述四种路径都可以提升面料的挺括性和抗皱性,但是应用于克重低的春夏轻薄面料仍然显得软塌没有型,不能达到理想的服用效果。

技术实现要素:

4.[技术问题]

[0005]

目前的春夏轻薄面料虽然吸湿透气,但是在克重低的时候仍然显得软塌,没有型,不能达到理想的服用效果。

[0006]

[技术方案]

[0007]

为了解决上述问题,本发明利用皮芯结构的涤纶热熔丝为芯纱,外包覆棉纤维粗纱,在经过技术改造的环锭纺细纱机(含有芯丝装置)上,经过纺纱工艺设计,纺制成一种涤纶热熔丝包芯纱。本发明的涤纶热熔丝包芯纱汽蒸定型后制成的梭织面料经过后整理高温拉幅定形处理后,涤纶热熔丝发生热熔自粘合,由多根复丝粘合成单根丝,改变了面料中的纱线结构和性能,提升了面料的挺括性和抗皱性能。

[0008]

本发明的第一个目的是提供一种制备涤纶热熔丝包芯纱的方法,所述的方法是以皮芯结构的涤纶热熔丝为芯纱,外包覆棉纤维粗纱,在含有芯丝装置的环锭纺细纱机上将棉纤维粗纱与皮芯结构的涤纶热熔丝进行复合纺制,得到涤纶热熔丝包芯纱。

[0009]

在本发明的一种实施方式中,所述的皮芯结构的涤纶热熔丝的规格为30d/24f;棉纤维的细度为ne51s。

[0010]

在本发明的一种实施方式中,所述的皮芯结构的涤纶热熔丝在涤纶热熔丝包芯纱中的质量占比为15%~40%。

[0011]

在本发明的一种实施方式中,所述的皮芯结构的涤纶热熔丝中皮层为低熔点pet(熔点160℃,工艺热熔粘合温度范围160℃~190℃),芯层为普通pet(熔点255℃~265℃)。

[0012]

在本发明的一种实施方式中,所述的复合纺制中皮芯结构的涤纶热熔丝的喂入张力控制在10cn~20cn(根据细度调整);捻系数为380~440。

[0013]

在本发明的一种实施方式中,所述的制备涤纶热熔丝包芯纱的方法,包括如下步骤:

[0014]

清花、梳棉、预并条、条并卷、精梳、并条(二道)、粗纱、细纱(对粗纱进行牵伸、加捻,从上罗拉处引入涤纶热熔丝,包芯纺成细纱)、汽蒸定型、络筒,得到所述的涤纶热熔丝包芯纱。

[0015]

在本发明的一种实施方式中,所述的汽蒸定型是85℃~100℃定型20min~30min。

[0016]

本发明的第二个目的是本发明所述的方法制备得到的涤纶热熔丝包芯纱。

[0017]

在本发明的一种实施方式中,所述的涤纶热熔丝包芯纱的规格为ne40s。

[0018]

本发明的第三个目的是提供一种春夏轻薄面料,其采用了本发明所述的涤纶热熔丝包芯纱。

[0019]

本发明的第四个目的是提供一种制备春夏轻薄面料的方法,包括如下步骤:

[0020]

将本发明得到的涤纶热熔丝包芯纱作为经纱、纬纱进行织造,得到所述的春夏轻薄面料。

[0021]

在本发明的一种实施方式中,涤纶热熔丝包芯纱可以先经过染色再进行织造。

[0022]

在本发明的一种实施方式中,织造完成之后需要进行后整理,后整理包括:烧毛

→

退浆

→

丝光

→

常规定型

→

液氨

→

高温定型

→

常规定型

→

预缩。

[0023]

在本发明的一种实施方式中,所述的高温定型是170℃~190℃定型60秒~80秒。

[0024]

在本发明的一种实施方式中,所述的春夏轻薄面料的成品克重100~130克/平方米。

[0025]

本发明的第五个目的是本发明所述的涤纶热熔丝包芯纱、春夏轻薄面料在服装用纺织品、装饰用纺织品、产业用纺织品中的应用。

[0026]

[有益效果]

[0027]

(1)本发明采用的涤纶热熔丝属于fdy,刚性较大、没有弹性、表面光滑,外包短纤维,存在包覆效果差、纤维容易滑脱的问题。本发明通过细纱纺制中涤纶热熔丝芯丝的张力控制,让芯丝伸直,确保可纺性;通过细纱捻系数控制来提高纤维中间的抱合,提升整体的包覆效果。

[0028]

(2)本发明解决了传统棉、再生纤维素类纤维制成的面料软塌、没有型、不平整、易皱的痛点,通过本发明的方法制备得到的面料具有挺括、抗皱、吸湿透气、柔软亲肤且没有粘附感、易洗快干的特点,特别适合春夏轻薄面料。

[0029]

(3)本发明采用的皮芯结构芯丝热熔丝在经过后整理高温拉幅定形工序后,热熔丝芯丝的皮层低熔点pet发生热熔,使得复丝之间粘合成单根丝,增加面料中纱线的刚性,提升了面料挺括性和抗皱性能。

[0030]

(4)本发明采用汽蒸定型来改善涤纶热熔丝包芯纱的捻系数较高,细纱容易起扭,影响后道的生产的问题。

附图说明

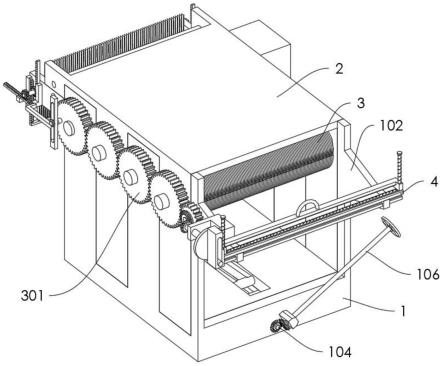

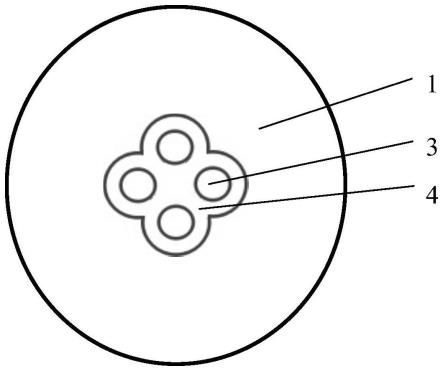

[0031]

图1为涤纶热熔丝包芯纱结构示意图;其中1为外层包覆的棉纤维,2为涤纶热熔丝中的低熔点pet,3为涤纶热熔丝中的普通pet组分。

[0032]

图2为高温拉幅定形后的纱线结构示意图;其中1为外层包覆的为棉纤维,3为涤纶热熔丝中的普通pet组分,4为复丝之间发生热熔自粘合成单丝的热熔丝。

[0033]

图3为制备涤纶热熔丝包芯纱的流程图。

[0034]

图4为制备面料的流程图。

具体实施方式

[0035]

以下对本发明的优选实施例进行说明,应当理解实施例是为了更好地解释本发明,不用于限制本发明。

[0036]

测试方法:

[0037]

悬垂系数的测试:按照gb/t 23329—2009《纺织品织物悬垂性的测试》,分别测试织物的静态悬垂系数和动态悬垂系数。

[0038]

折皱回复性的测试:按照gb/t 3819—1997《纺织品织物折痕回复性的测试回复角法》的垂直法,在织物的正面经纬向各剪取5个试样,分别测试其急弹性与缓弹性折皱回复角。用经向与纬向平均回复角之和来表示样品总的折皱性指标。

[0039]

平整度/级:按照aatcc124-2018t 5次水洗(熨烫前),对织物反复洗涤5次,采用摊平晾干法干燥,对照aatcc三维平整度模板,按最接近的外观平整度定级。

[0040]

实施例1

[0041]

一种制备涤纶热熔丝包芯纱的方法(图3),包括如下步骤:

[0042]

(1)棉纤维粗纱:

[0043]

清花、梳棉、预并条、条并卷、精梳、并条(二道)、粗纱,得到纺制ne51s棉纱的粗纱,粗纱定量6g/10m;具体方法同常规ne51s长绒棉精梳工艺;

[0044]

(2)皮芯结构fdy涤纶热熔单丝:

[0045]

皮层为低熔点pet(熔点160℃,热熔粘合工艺温度160℃~190℃),芯层为普通pet(熔点255~265℃);规格为30d/24f;

[0046]

(3)复合纺制:

[0047]

以皮芯结构的涤纶热熔丝为芯纱,含量为23%;外包覆棉纤维粗纱,含量为77%;在含有芯丝装置的环锭纺细纱机上将棉纤维粗纱与皮芯结构的涤纶热熔丝进行复合纺制,其中,涤纶热熔丝(单丝)喂入张力10cn,细纱捻系数430;之后在90℃下汽蒸定型30min,络筒,得到所述的涤纶热熔丝包芯纱整体纱支ne40s(30d热熔丝)。

[0048]

对比例1

[0049]

省略实施例1中的皮芯结构fdy涤纶热熔单丝,直接采用ne40s的棉纤维纱线(40s纯棉)。

[0050]

对比例2

[0051]

采用ne40s的70/30棉/涤混纺纱线(40s棉70%涤纶30%)。

[0052]

对比例3

[0053]

调整皮芯结构fdy涤纶热熔丝为常规的涤纶丝,其他和实施例1保持一致,得到涤纶包芯纱(ne40s(30d)棉包涤)。

[0054]

实施例2

[0055]

一种制备春夏轻薄面料的方法(图4),包括如下步骤:

[0056]

(1)将实施例1的筒纱(单筒重量1公斤,松筒密度控制0.37

±

0.01g/cm3)进行染色:

[0057]

染色工艺流程:氧漂—染色—后处理;其中染色分为两步染色:先用分散染料染芯

丝涤纶热熔丝(xfn分散染料,ph值控制在2.8~3.2,直升温度到85℃*5min;控制升温速率0.6℃/min,升温到100℃*5min;升温速率1.2℃/min,升温到130℃*30min);再用活性染料套染棉纤维(rgbn活性染料,升温速率1.5℃/min,升温到60℃*30min);得到ne40s、藏青色的涤纶热熔丝包芯纱;

[0058]

(2)织造:

[0059]

以步骤(1)得到的ne40s、藏青色的涤纶热熔丝包芯纱为经纱和纬纱,按照成品经密130根/英寸、成品纬密90根/英寸、二上二下斜纹、成品门幅145-147cm、成品克重127克/平方米进行织造,得到坯布;

[0060]

(3)后整理:

[0061]

烧毛

→

退浆

→

丝光

→

常规定型

→

液氨

→

高温定型

→

常规定型

→

预缩;其中:

[0062]

烧毛工艺:车速120m/min,气压:12mbar,烧毛方式:对烧;

[0063]

退浆:车速70m/min,淀粉酶退浆温度:53℃~57℃,酶槽ph值:6~7,堆置温度:50℃,堆置时间:30min,水洗温度90℃;

[0064]

丝光:碱浓:140~150g/l,中车门幅153cm,车速:80m/min,落布门幅140cm~142cm,ph值:5-5.5,落布纬密:83-84根/英寸;

[0065]

常规定型:料槽:清水,料槽ph值:6~7,落布门幅:152cm~153cm,烘房温度135℃,轧余率:60%,落布纬密:87~88根/英寸,落布回潮:5%,车速:80m/min;

[0066]

液氨:车速:40m/min,烘箱布面温度75~85℃,落布门幅141cm~143cm,水洗ph值:5~5.5;

[0067]

高温定型:干布定型,烘房温度:180℃,车速30m/min,落布门幅148-149cm,落布纬密87-88根/英寸;

[0068]

常规定型:用料:柔软剂30g/l,料槽ph值:6~7,落布门幅:148cm~149cm,烘房温度135℃,轧余率:60%,落布纬密:87~88根/英寸,落布回潮:5%,车速:60m/min;

[0069]

预缩:缩布率6.5%,预缩门幅:145cm~147cm,落布纬密:88~90根/英寸,车速:75m/min;

[0070]

得到所述的春夏轻薄面料。

[0071]

对比例4

[0072]

采用对比例1的纱线替换实施例2中的ne40s、藏青色的涤纶热熔丝包芯纱,其他和实施例2保持一致,得到面料。

[0073]

对比例5

[0074]

采用对比例2的纱线替换实施例2中的ne40s、藏青色的涤纶热熔丝包芯纱,其他和实施例2保持一致,得到面料。

[0075]

对比例6

[0076]

采用对比例3的纱线替换实施例2中的ne40s、藏青色的涤纶热熔丝包芯纱,其他和实施例2保持一致,得到面料。

[0077]

将实施例2和对比例4-6得到的面料进行性能测试,测试结果如下:

[0078]

表1悬垂性和抗皱性的测试结果

[0079][0080]

注:上述对比织物规格、组织与设计与实施例2的面料一致;对比例4的面料做丝光 液氨整理。

[0081]

从表1可以看出:

[0082]

(1)同规格的涤纶热熔丝包芯纱面料的悬垂系数比棉包普通涤纶丝、棉/涤混纺、纯棉都要大,说明涤纶热熔丝包芯纱面料更挺括,更硬挺;

[0083]

(2)同规格的涤纶热熔丝包芯纱面料的总急弹性回复角、总缓弹性回复角、平整度三个指标都比棉包普通涤纶丝、棉/涤混纺、纯棉都要大,说明涤纶热熔丝包芯纱面料抗皱性能更好,布面更平整。

[0084]

经过实验,涤纶热熔丝包芯纱的制备中,如何合理的控制细纱机的涤纶热熔丝张力以及细纱捻系数的核心点,涤纶热熔丝喂入张力过小,会出现松弛现象,导致包覆不良,张力过大了,会加大对胶辊的磨损,且芯丝在前罗拉钳口会产生打滑现象,导致包覆不良和细纱条干不匀;细纱捻系数过小,纤维之间抱合力小,纱线强力低,且外包的棉纤维容易因为摩擦产生滑脱,导致裸丝纱疵问题;细纱捻系数过大,纱线手感发硬影响面料手感,且容易起扭影响后道加工,且影响细纱生产效率和纱线强力。

[0085]

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。