1.本发明属于微电子技术领域,特别涉及一种功率开关器件,可用于电力电子系统。

技术背景

2.在电流型逆变电路中,往往需要桥臂上的器件进行单向的电流流通,而反向必须耐压。随着电力电子技术的发展,电路工作频率提高,为了保证此类电路仍然具有高的功率转换效率,桥臂上的各个元件的性能也必须提升。伴随着第三代半导体材料的发展,gan逐渐受到了研究者们的广泛关注。相对于传统si材料,gan材料具有高的击穿场强、良好的热特性和高电子迁移率等优良特性,因此越来越多的应用于高功率和高频率等场合中。虽然gan基功率器件近年来得到了较快的发展,但传统的gan hemt器件没有反向阻断能力,器件在较低的漏极反向电压下便会失效。而目前的解决方法通常是在漏极上外接一个分立二极管保护晶体管,这明显增加了通态功率损耗、寄生元件、系统体积和生产成本。

3.传统hemt器件其自下而上包括:衬底、过渡层、势垒层,势垒层上部左、右两侧分别为源极与漏极,势垒层上部靠近源极一侧设置有p型块,p型块上部设有栅极。使用传统结构来组成双向阻断器件,只能外部串联肖特基二极管,这会带来很大的寄生效应,且占用面积较大,难以实现单片集成。为了改善上述传统结构所存在的问题,文献algan/gan hemt with integrated recessed schottky-drain protection diode,ieee electron device letters,vol.30,no.9,pp.901-903,2009中提出了一种凹槽sbd结构。现有hemt器件是在传统hemt器件中嵌入凹槽sbd漏极结构所构成,如图1所示,其自下而上设有衬底、过渡层、势垒层、p型块、栅极,势垒层上部左侧设置有欧姆接触,欧姆接触的上部设有源极,势垒层与过渡层的右侧设置有肖特基接触,肖特基接触的上部设有漏极,整个器件上部除源极、栅极、漏极外均设置有钝化层进行覆盖。该器件制备工艺与传统gan基hemt器件工艺相兼容,可以实现双向耐压,但这种器件结构存在正向开启压降高、正向输出电流小的不足。为了进一步降低器件正向开启压降,文献unidirectional algan/gan-on-si hfets with reverse blocking drain,applied physics express,7(1),2014中提出了一种凹槽肖特基结合欧姆漏的结构,实现了器件正向开启压降为0.4v,然而器件的正向开启压降仍然有待进一步减小,且其双向阻断能力十分有限。

技术实现要素:

4.本发明的目的在于针对上述现有技术的不足,提供一种基于阵列肖特基漏的功率开关器件,以显著降低开启压降,提高器件的阈值电压和正向输出电流,进一步提高双向阻断能力并实现单片集成。

5.为实现上述目的,本发明的技术方案如下:

6.1.一种基于阵列肖特基漏的功率开关器件,自下而上包括:衬底1、过渡层2、势垒层3和钝化层4,其特征在于:

7.所述势垒层3上部的钝化层4左侧设置有源极槽5,该源极槽5内部设置有源极6;

8.所述势垒层3和钝化层4的右侧从左至右依次设置有第1组阵列条,第2组阵列条

…

第m组阵列条,每组阵列条中均包括n个平行等间距排列的左阵列块8和n 1个平行等间距排列的右阵列块9,其中左阵列块8与右阵列块9为交错分布,这些阵列块的底部均位于过渡层2中;

9.所述左阵列块8与右阵列块9的上表面设置有互连金属10,用于将各阵列块并联连接;

10.所述源极6与第一组阵列条左侧之间的钝化层4内部设有凹槽11,其内部自下而上依次设有p型块12、i-gan块13、栅极14;

11.所述源极6、栅极14与右侧的m组阵列条及互连金属10构成hemt结构,m组阵列条与其接触的势垒层3和钝化层4之间形成二极管结构,hemt与二极管构成双向耐压器件。

12.进一步,所述衬底1采用碳化硅或硅或蓝宝石或石墨烯材料。

13.进一步,所述势垒层3的厚度e为3nm~100nm,其al组分为0.1~0.4。

14.进一步,所述钝化层4采用sio2、al2o3、hfo2、si3n4、tio2中的任意一种或其它绝缘介质材料,其厚度f为20nm~1000nm。

15.进一步,所述所述每组阵列条有n个左阵列块8和n 1个右阵列块9,即每组阵列条具有(2n 1)个阵列块,m组阵列条共有m

×

(2n 1)个阵列块,其中m≥1,n≥2。

16.进一步,所述左阵列块8与右阵列块9均为长方体块,长度a大于0,宽度b大于0;相邻两个左阵列块8之间的纵向距离与相邻两个右阵列块9之间的纵向距离均为c,c大于0,且c<b;每组阵列条中,左阵列块8与右阵列块9之间的横向间距d相等,d大于0。

17.进一步,所述左阵列块8与右阵列块9的高度相同,均为g,g》e f,其中e和f分别为势垒层3和钝化层4的厚度。

18.进一步,所述p型块12选用p-gan或cuo或nio材料,其厚度为10nm~500nm,掺杂浓度为5

×

10

15

cm-3

~1

×

10

22

cm-3

;i-gan块13的厚度为10nm~500nm。

19.进一步,所述源极6与接触的势垒层3之间为欧姆接触,左阵列块8与右阵列块9与接触的过渡层2、势垒层3为肖特基接触。

20.2.本发明制作基于阵列肖特基漏的功率开关器件的方法,包括如下步骤:

21.a)在衬底1上外延gan半导体材料,形成过渡层2;

22.b)在过渡层2上外延gan基宽禁带半导体材料,形成势垒层3;

23.c)在势垒层3上外延介质材料,形成钝化层4;

24.d)在钝化层4上第一次制作掩膜,利用该掩膜在钝化层4左侧进行刻蚀,刻蚀至势垒层3上表面为止,形成源极槽5;

25.e)在钝化层4和源极槽5上第二次制作掩膜,利用掩膜在源极槽5内部淀积金属,并进行快速热退火,形成源极6;

26.f)在钝化层4和源极6上第三次制作掩膜,利用该掩膜在钝化层4右侧进行刻蚀,刻蚀至势垒层3的下表面以下,形成m

×

(2n 1)个阵列槽7;

27.g)在钝化层4、源极6、阵列槽7上第四次制作掩膜,利用该掩膜在阵列槽7内部及右侧的钝化层4上部淀积金属,形成左阵列块8、右阵列块9和互连金属10;

28.h)在钝化层4、源极6和互连金属10上第五次制作掩膜,利用该掩膜对源极6与第一组阵列条左侧之间的钝化层4进行刻蚀,刻蚀至势垒层3上表面为止,形成凹槽11;

29.i)在钝化层4、源极6、互连金属10和凹槽11上第六次制作的掩膜,利用该掩膜在凹槽11中淀积厚度为10nm~500nm,掺杂浓度均为5

×

10

15

cm-3

~1

×

10

22

cm-3

p型块12;

30.j)利用第六次制作的掩膜,在p型块12上部淀积厚度为10nm~500nm的i-gan块13;

31.k)在钝化层4、源极6、互连金属10和i-gan块13上第七次制作掩膜,利用该掩膜在i-gan块13上部淀积金属,形成栅极14,完成整个器件的制作。

32.本发明器件与现有器件相比较,具有以下优点:

33.1.降低开启压降,增大输出电流。

34.本发明器件采用m组阵列条,每组阵列条均由n个左阵列块8和n 1个右阵列块9构成。当在器件的互连金属10上施加正电压时,互连金属10下侧的m组阵列条也将处于高电位,当栅极开启时,载流子能够从各左阵列块8和各右阵列块9的边缘流过,相当于增大了右侧电极与沟道中电子的接触面积,提高了载流子隧穿肖特基势垒的效率,从而增加了导通电流;并且由于采用分布式阵列结构代替传统的大块肖特基金属,减小了导通时阳极端的压降,从而降低了开启压降。

35.2.提升阈值电压,增强器件可靠性。

36.本发明由于在p型块12上添加了i-gan块13,使得器件的阈值电压得到调控,不再是原来的高阈值电压就需要更高的p型块12浓度和更低的功函数接触金属;由于添加了i-gan块13,使得栅极14可直接与i-gan块13接触,增加了接触势垒高度和宽度,进而可以增加势垒区所分担的栅压,降低了对栅极金属功函数的要求,即栅极只需普通金属,从而提升了器件的阈值电压并增强了器件的可靠性。

37.3.提高双向阻断能力。

38.本发明由于在器件右端加入了阵列电极,能够提高正向与反向的阻断特性,可描述为:当源极6施加低电平而m组阵列条与互连金属10施加高电平时,右侧的二极管处于正向偏置状态,此时栅极施加零电位,从而阻止了过渡层与势垒层之间二维电子气体的联通,即未形成hemt导通的沟道,从而整个器件不能导通,实现了正向阻断;当源极6施加高电平而m组阵列条与互连金属10施加低电平时,无论栅极是否为零电位,由于右侧的二极管不能正向导通,阻断了电子的流动,整个器件都处于关断状态,从而实现了反向阻断。

39.4.实现单片集成。

40.本发明由于将hemt与二极管进行了集成化,使用时不需要外部的二极管,因此提高了芯片面积利用率,实现了单片集成。

附图说明

41.图1是现有器件的结构图;

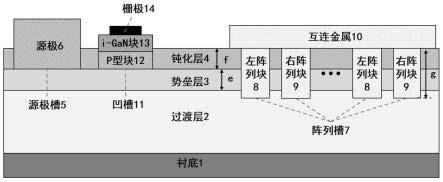

42.图2是本发明基于阵列肖特基漏的功率开关器件的剖视图;

43.图3是本发明基于阵列肖特基漏的功率开关器件的俯视图;

44.图4是本发明制备基于阵列肖特基漏的功率开关器件的实现流程示意图;

45.图5是对本发明器件仿真所得的输出特性曲线图;

46.图6是对本发明器件仿真所得的阻断特性图。

具体实施方式

47.以下结合附图对本发明的实施例和效果作进一步详细描述。

48.参照图2和图3,本实施例基于阵列肖特基漏的功率开关器件包括:衬底1、过渡层2、势垒层3、钝化层4、源极槽5、源极6、阵列槽7、左阵列块8、右阵列块9、互连金属10、凹槽11、p型块12、i-gan块13、栅极14及由左阵列块8、右阵列块9构成的m组阵列条,其中:

49.所述衬底1,采用碳化硅或硅或蓝宝石或石墨烯材料;

50.所述过渡层2,位于衬底1的上部,其厚度为3~100μm,掺杂浓度为1

×

10

15

~1

×

10

18

cm-3

;

51.所述势垒层3,位于过渡层2的上部,其由若干层相同或不同的gan基宽禁带半导体材料组成,其厚度e为3nm~100nm,其al组分为0.1~0.4。;

52.所述钝化层4,位于势垒层3的上部,其采用sio2、al2o3、hfo2、tio2中的任意一种或其它绝缘介质材料,其厚度f为20nm~1000nm;

53.所述源极槽5,位于钝化层4左侧,下表面与势垒层3接触;

54.所述源极6,位于源极槽5内部,源极6与接触的势垒层(3)之间为欧姆接触;

55.所述阵列槽7,位于钝化层4和势垒层3的右侧,阵列槽7的下部位于过渡层2中,其深度均为g,g》e f,其中e和f分别为势垒层3和钝化层4的厚度;

56.所述m组阵列条,其每组阵列条中均包括n个平行等间距排列的左阵列块8和(n 1)个平行等间距排列的右阵列块9,即每组阵列条中均含有(2n 1)个阵列块,m组阵列条共有m

×

(2n 1)个阵列块,且每组阵列条中的左阵列块8和右阵列块9为交错分布,这些阵列块的底部均位于过渡层2中,m≥1,n≥2;

57.所述左阵列块8与右阵列块9均位于阵列槽7内部,其与接触的过渡层2、势垒层3形成肖特基接触;每个阵列块均为长方体块,长度a大于0,宽度b大于0;相邻两个左阵列块8之间的纵向距离与相邻两个右阵列块9之间的纵向距离均为c,c<b;每组阵列条中,左阵列块8与右阵列块9之间的横向间距d相等,d大于0;

58.所述互连金属10位于左阵列块8与右阵列块9的上表面,该互连金属将左阵列块8与右阵列块9并联连接,以减小正向导通时降落在阵列块结构上的电压降;

59.所述凹槽11位于源极6与第一组阵列条左侧之间的钝化层4内部,其下端位于势垒层3上表面;

60.所述p型块12位于凹槽11内部,其厚度为10nm~500nm,掺杂浓度为5

×

10

15

cm-3

~1

×

10

22

cm-3

,选用p-gan或cuo或nio材料;

61.所述i-gan块13位于凹槽11内部、p型块12的上部,厚度为10nm~500nm;

62.所述栅极14位于i-gan块13的上部,其长度小于i-gan块13的长度,与i-gan块13之间形成肖特基接触;

63.所述源极6、栅极14与右侧的m组阵列条及互连金属10构成高电子迁移率晶体管hemt结构,m组阵列条与其接触的势垒层3和钝化层4之间形成二极管结构,hemt与二极管构成双向耐压器件。

64.参照图4,本发明制备基于阵列肖特基漏的功率开关器件的过程,给出如下三种实施例。

65.实施例一:在碳化硅衬底上制作势垒层厚度e为100nm,钝化层4选择sio2材料,厚

度f为1000nm,m=4,n=4,阵列块高度g为1300nm,p型块15选择nio材料的基于阵列肖特基漏的功率开关器件。

66.步骤一.制作过渡层2,如图4a。

67.使用金属有机物化学气相淀积技术在温度为1000℃,压强为45torr,氢气流量为4600sccm,氨气流量为4600sccm,镓源流量为120μmol/min的工艺条件下,在碳化硅衬底1上外延厚度为6.9μm的gan材料,完成过渡层2的制作。

68.步骤二.外延al

0.1

ga

0.9

n,制作势垒层3,如图4b。

69.使用分子束外延技术在真空度小于等于1.0

×

10-11

mbar,射频功率为420w,反应剂采用n2、高纯ga源、高纯al源的工艺条件下,在gan过渡层2上外延厚度为100nm的al

0.1

ga

0.9

n材料,完成势垒层3的制作。

70.步骤三.淀积sio2材料,制作钝化层4,如图4c。

71.使用等离子体增强化学气相淀积技术在n2o流量为850sccm,sih4流量为200sccm,温度为250℃,rf功率为25w,压强为1100mtorr的工艺条件下,在势垒层3的上部淀积sio2材料以制作钝化层4,其厚度为1000nm。

72.步骤四.制作源极槽5,如图4d。

73.在钝化层4上部第一次制作掩膜,利用该掩膜使用反应离子刻蚀技术,在cl2流量为15sccm,压强为10mtorr,功率为110w的工艺条件下,在钝化层4的左侧进行刻蚀,刻蚀至势垒层3上表面为止,形成源极槽5。

74.步骤五.制作源极6,如图4e。

75.在钝化层4和源极槽5上部第二次制作掩膜,利用电子束蒸发技术在真空度小于1.8

×

10-3

pa,功率为400w,蒸发速率为的工艺条件下,在源极槽5内淀积金属组合ti/al/ni/au,其厚度依次为0.352μm、0.174μm、0.255μm、0.345μm;然后,在温度为860℃,时间为30s的n2气氛中,进行快速热退火,形成源极6。

76.步骤六.制作阵列槽7,如图4f。

77.在钝化层4和源极6上部第三次制作掩膜,利用该掩膜采用反应离子刻蚀技术在cl2流量为15sccm,压强为10mtorr,功率为110w的工艺条件下,对钝化层4右侧位置进行刻蚀,刻蚀深度为120nm,形成4

×

9个阵列槽7。

78.步骤七.制作阵列块和互连金属10,如图4g。

79.在钝化层4、源极6和阵列槽7上部第四次制作掩膜,采用电子束蒸发技术在真空度为1.6

×

10-3

pa,功率为350w,蒸发速率为的工艺条件下,在阵列槽7的上部淀积金属w制作肖特基接触,形成四组阵列条和互连金属10;其中,每组阵列条包括四个左阵列块8和五个右阵列块9,这四组阵列条与其接触的势垒层3和钝化层4之间形成二极管结构。

80.步骤八.刻蚀形成凹槽11,如图4h。

81.在钝化层4、源极6和互连金属10上第五次制作掩膜,利用该掩膜采用反应离子刻蚀技术,在cl2流量为15sccm,压强为10mtorr,功率为110w的工艺条件下,对源极6与第一组阵列条左侧之间的钝化层4进行刻蚀,刻蚀至势垒层3上表面为止,形成凹槽11。

82.步骤九.制作p型块12,如图4i。

83.在钝化层4、源极6、互连金属10和凹槽11上第六次制作的掩膜,利用该掩膜使用磁控溅射技术,在溅射功率为110w,温度300℃,ar流量为20sccm,o2流量为30sccm的工艺条件

下,在凹槽11中溅射厚度为500nm、掺杂浓度为5

×

10

15

cm-3

的p型nio,形成p型块12。

84.步骤十.制作i-gan块13,如图4j。

85.利用第六次制作的掩膜,采用金属有机化学气相淀积技术在温度为500℃,压强为46torr,氢气流量为4300sccm,氨气流量为4300sccm,镓源流量为21μmol/min的工艺条件下,在p型块12上部淀积厚度为500nm的未掺杂gan材料,形成i-gan块13。

86.步骤十一.淀积多层金属,形成栅极14,如图4k。

87.在钝化层4、源极6、互连金属10和i-gan块13上第七次制作掩膜,利用该掩膜采用溅射技术,在溅射气压为0.1pa,ar的流量为8sccm,基片温度固定在200℃,靶材射频功率为150w的工艺条件下,在i-gan块13上部溅射厚度分别为0.25μm/0.35μm的金属组合ta/au,形成栅极14;源极6、栅极14与右侧的四组阵列条及互连金属10构成高电子迁移率晶体管hemt结构,hemt与步骤七中形成的二极管构成双向耐压器件,完成整个器件的制作。

88.实施例二:在蓝宝石衬底上制作势垒层厚度e为3nm,钝化层4选择al2o3材料,厚度f为20nm,m=1,n=3,阵列块高度g为30nm,p型块15选择cuo材料的基于阵列肖特基漏的功率开关器件。

89.步骤1.制作过渡层2,如图4a。

90.使用金属有机物化学气相淀积技术,在蓝宝石衬底1上外延厚度为10μm、掺杂浓度为1

×

10

15

cm-3

的n-型gan过渡层2;

91.淀积的工艺条件为:温度为950℃,压强为40torr,以sih4为掺杂源,氢气流量为4000sccm,氨气流量为4000sccm,镓源流量为100μmol/min。

92.步骤2.外延al

0.4

ga

0.6

n,制作势垒层3,如图4b。

93.使用分子束外延技术,在gan过渡层2上外延厚度e为3nm的al

0.4

ga

0.6

n材料,形成势垒层3;

94.分子束外延的工艺条件为:真空度小于等于1.0

×

10-10

mbar,射频功率为400w,反应剂采用n2、高纯ga源、高纯al源。

95.步骤3.淀积al2o3材料,制作钝化层4,如图4c。

96.使用原子层淀积技术,在势垒层3的上方淀积厚度为20nm的al2o3材料,形成钝化层4;

97.淀积的工艺条件为:反应源为三甲基铝(tma)和去离子水,反应温度为300℃,反应腔气压为5托,单个反应周期包括1.5s的三甲基铝气体通入,3s的氮气吹洗,1s去离子水蒸汽通入,3s氮气吹洗。

98.步骤4.制作源极槽5,如图4d。

99.在钝化层4上部第一次制作掩膜,使用反应离子刻蚀技术,利用该掩膜在钝化层4的左侧进行刻蚀,刻蚀至势垒层3上表面为止,形成源极槽5;

100.刻蚀的工艺条件为:cl2流量为15sccm,压强为10mtorr,功率为100w。

101.步骤5.制作源极6,如图4e。

102.在钝化层4和源极槽5上部第二次制作掩膜,利用电子束蒸发技术在源极槽5内部淀积金属,其中所淀积的金属为ti/al/mo/au金属组合,其厚度依次为0.007μm、0.013μm、0.005μm、0.004μm;然后对淀积的金属进行快速热退火,形成源极6;

103.电子束蒸发的工艺条件为:真空度为1.8

×

10-3

pa,功率为350w,蒸发速率为

104.快速热退火的工艺条件:温度为850℃的n2气氛,时间为40s。

105.步骤6.制作阵列槽7,如图4f。

106.在钝化层4和源极6上部第三次制作掩膜,利用该掩膜对钝化层4右侧位置进行刻蚀,刻蚀深度为30nm,同时刻蚀形成1

×

7个阵列槽7;

107.刻蚀的工艺条件为:cl2流量为15sccm,压强为10mt,功率为100w。

108.步骤7.制作阵列块和互连金属10,如图4g。

109.在钝化层4、源极6和阵列槽7上部第四次制作掩膜,利用该掩膜,采用电子束蒸发技术在阵列槽7内部及右侧的钝化层4上部淀积金属,其中淀积的金属为ni,厚度为0.047μm,形成一组阵列条和互连金属10;这组阵列条中,左阵列块8个数为3,右阵列块9个数为4;这组阵列条与其接触的势垒层3和钝化层4之间形成二极管结构;

110.淀积工艺条件为:真空度小于或等于1.6

×

10-3

pa,功率设为350w,蒸发速率为

111.步骤8.刻蚀形成凹槽11,如图4h。

112.在钝化层4、源极6和互连金属10上第五次制作掩膜,利用该掩膜采用反应离子刻蚀技术,在cl2流量为15sccm,压强为10mtorr,功率为110w的工艺条件下,对源极6与第一组阵列条左侧之间的钝化层4进行刻蚀,刻蚀至势垒层3上表面为止,形成凹槽11。

113.步骤9.制作p型块12,如图4i。

114.在钝化层4、源极6、互连金属10和凹槽11上第六次制作的掩膜,利用该掩膜使用磁控溅射技术,在凹槽11中溅射厚度为10nm、掺杂浓度为1

×

10

22

cm-3

的cuo,形成p型块12;

115.溅射的工艺条件为:纯度为99.999%的铜作为靶材,溅射气体为高纯氩气,同样纯度的高纯氧气作为反应气体,设置溅射前反应室真空度为2.0

×

10-4

pa,溅射中保持氩气流速为20sccm,氧气流速为10sccm,沉积室的气压为0.5pa,射频功率为35w,基底温度为200℃。

116.步骤10.制作i-gan块13,如图4j。

117.利用第六次制作的掩膜,采用金属有机化学气相淀积技术在p型块12上部淀积厚度为10nm的未掺杂gan材料,形成i-gan块13;

118.淀积的工艺条件为:温度为500℃,压强为46torr,氢气流量为4300sccm,氨气流量为4300sccm,镓源流量为21μmol/min。

119.步骤11.淀积多层金属,形成栅极14,如图4k。

120.在钝化层4、源极6、互连金属10和i-gan块13上第七次制作掩膜,利用该掩膜采用电子束蒸发技术,在真空度小于1.8

×

10-3

pa,功率为500w,蒸发速率小于的工艺条件下,在i-gan块13上部溅射厚度分别为0.22μm/0.31μm的金属组合ni/au,形成栅极14;源极6、栅极14与右侧的一组阵列条及互连金属10构成高电子迁移率晶体管hemt结构,hemt与步骤7中形成的二极管构成双向耐压器件,完成整个器件的制作。

121.实施例三:在硅衬底上制作势垒层厚度e为30nm,钝化层4选择hfo2材料,厚度f为270nm,m=5,n=2,阵列块高度g为660nm,p型块15选择gan材料的基于阵列肖特基漏的功率开关器件。

122.步骤a.制作过渡层2,如图4a。

123.设置温度为950℃,压强为40torr,以sih4为掺杂源,氢气流量为4000sccm,氨气流量为4000sccm,镓源流量为100μmol/min的工艺条件,在硅衬底1上,利用金属有机物化学气

相淀积技术外延厚度为7μm、掺杂浓度为1

×

10

18

cm-3

的n-型gan过渡层2。

124.步骤b.外延al

0.15

ga

0.85

n,制作势垒层3,如图4b。

125.设置真空度小于等于1.0

×

10-10

mbar,射频功率为400w,反应剂采用n2、高纯ga源、高纯al源的工艺条件,使用分子束外延技术,在gan过渡层2上外延厚度为30nm的al

0.15

ga

0.85

n材料,形成势垒层3。

126.步骤c.淀积hfo2,制作钝化层4,如图4c。

127.设置射频磁控反应溅射技术的反应室溅射气压保持在0.1pa,o2和ar的流量分别为1sccm和8sccm,基片温度固定在200℃,hf靶射频功率为150w的工艺条件,使用射频磁控反应溅射技术,在势垒层3的上方淀积厚度为270nm的hfo2材料,形成钝化层4。

128.步骤d.制作源极槽5,如图4d。

129.设置cl2流量为15sccm,压强为10mtorr,功率为100w的工艺条件,在钝化层4上部第一次制作掩膜,使用反应离子刻蚀技术,在钝化层4的左侧进行刻蚀,刻蚀至势垒层3上表面为止,形成源极槽5。

130.步骤e.制作源极6,如图4e。

131.设置真空度小于1.8

×

10-3

pa,功率为500w,蒸发速率为的工艺条件,在钝化层4和源极槽5上部第二次制作掩膜,在源极槽5内部利用电子束蒸发技术淀积金属,其中所淀积的金属为ti/au/ni金属组合,厚度依次为0.125μm、0.083μm、0.153μm;并在温度为860℃的n2气氛中,进行时间为30s的快速热退火,完成源极6的制作。

132.步骤f.制作阵列槽7,如图4f。

133.设置cf4流量为45sccm,o2流量为5sccm,压强为15mtorr,功率为300w的工艺条件,在钝化层4和源极6上部第三次制作掩膜,使用反应离子刻蚀技术对钝化层4右侧位置进行刻蚀,形成深度为660nm的5

×

5个阵列槽7。

134.步骤g.制作阵列块和互连金属10,如图4g。

135.设置真空度为1.6

×

10-3

pa,功率为350w,蒸发速率为的工艺条件,在钝化层4、源极6和阵列槽7上部第四次制作掩膜,采用电子束蒸发技术,利用该掩膜在阵列槽7的内部及右侧的钝化层4上部淀积金属mo制作肖特基接触,形成五组阵列条和互连金属10;其中,每组阵列条中左阵列块8的个数为二,右阵列块9的个数为三,这五组阵列条与其接触的势垒层3和钝化层4之间形成二极管结构。

136.步骤h.刻蚀形成凹槽11,如图4h。

137.设置cl2流量为15sccm,压强为10mtorr,功率为110w的工艺条件,在钝化层4、源极6和互连金属10上第五次制作掩膜,利用该掩膜采用反应离子刻蚀技术,对源极6与第一组阵列条左侧之间的钝化层4进行刻蚀,刻蚀至势垒层3上表面为止,形成凹槽11。

138.步骤i.制作p型块12,如图4i。

139.设置温度为950℃,压强为42torr,氢气流量为4100sccm,以高纯mg源为掺杂剂,氨气流量为4100sccm,镓源流量为100μmol/min的工艺条件,在钝化层4、源极6、互连金属10和凹槽11上第六次制作的掩膜,利用该掩膜使用金属有机化学气相淀积技术,在凹槽11中淀积厚度为170nm、掺杂浓度为6

×

10

19

cm-3

的p型gan,形成p型块12。

140.步骤j.制作i-gan块13,如图4j。

141.设置温度为500℃,压强为46torr,氢气流量为4300sccm,氨气流量为4300sccm,镓

源流量为21μmol/min的工艺条件,利用第六次制作的掩膜,采用金属有机化学气相淀积技术在p型块12上部淀积厚度为150nm的未掺杂gan材料,形成i-gan块13。

142.步骤k.淀积多层金属,形成栅极14,如图4k。

143.设置真空度小于1.8

×

10-3

pa,功率为500w,蒸发速率小于的工艺条件,在钝化层4、源极6、互连金属10和i-gan块13上第七次制作掩膜,利用该掩膜采用电子束蒸发技术,在i-gan块13上部溅射厚度分别为0.25μm/0.42μm的金属组合gd/au,形成栅极14;源极6、栅极14与右侧的三组阵列条及互连金属10构成高电子迁移率晶体管hemt结构,该hemt与步骤g中形成的二极管构成双向耐压器件,完成整个器件的制作。

144.本发明的效果可通过以下仿真进一步说明。

145.仿真1:对本发明实施例二的器件进行输出特性仿真,结果如图5所示。

146.仿真2:对本发明实施例二的器件进行阻断特性仿真,结果如图6所示。

147.由图5可以看出,本发明器件的开启压降较低,约为0.32v。

148.由图6可以看出,本发明正向阻断电压为1798v,反向阻断电压为-1657v。

149.上述仿真结果表明,本发明不仅开启压降较低,且具有良好的导通特性和双向阻断特性。

150.以上描述仅是本发明的三个具体实施例,并不构成对本发明的限制,显然对于本领域的专业人员来说,在了解了本发明内容和原理后,能够在不背离本发明的原理和范围的情况下,根据本发明的方法进行形式和细节上的各种修正和改变,例如:衬底1使用石墨烯材料,钝化层4采用si3n4、tio2材料,但是这些基于本发明的修正和改变仍在本发明的权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。