1.本发明属于电化学技术领域,具体涉及一种复合固态电解质的制备方法。

背景技术:

2.全球化石燃料的快速消耗,及由此带来的环境污染和气候变化是人类面临的严峻挑战。实现能源的储存和转化是应对上述挑战的必要措施,进而减少对不可再生能源的依赖和二氧化碳的排放。在众多的储能系统中,锂离子电池(libs)因具有能量密度高、功率密度高和灵活设计而超过了其他类型的电池体系如铅酸电池和镍氢电池,广泛应用于电子产品和电动汽车等领域。但是由于我国80%以上的锂资源依赖进口,锂金属价格持续走高,其发展受到严重阻碍。

3.然而,钠金属具有与锂金属相似的性质、价格低廉等特点,使得钠离子电池备受研究者关注。目前,商业化的钠离子严重依赖具有可燃性的有机碳酸盐作为电解质,然而这会引发一系列安全问题包括电解液泄露、热失控、火灾,甚至爆炸等。随着电池能量密度的提升,安全问题会更加突出,尤其是在钠离子电池中,这阻碍了钠电池的进一步发展。固态聚合物电解质的低可燃性、易加工性及良好的界面接触性是解决上述安全问题一种有效手段。然而,尽管聚合物电解质具有诸多优点,但在实际过程中仍存在一些不足,如容易产生钠枝晶、钠离子电导率低等,从而限制了聚合物电解质在钠离子电池中的应用。

4.因此,为了解决上述问题,本文提出一种复合固态电解质的制备方法。

技术实现要素:

5.为了解决上述技术问题,本发明设计了一种复合固态电解质的制备方法,本发明制备的复合固态电解质可以有效抑制钠枝晶的生长,而且具有优良的离子电导率,浸润性好的优点。

6.为了达到上述技术效果,本发明是通过以下技术方案实现的:一种复合固态电解质的制备方法,其特征在于,包括以下步骤:

7.s1:将细菌纤维素原料加入制浆机中,加入去离子水进行研磨,得到细菌纤维素浆液,将所得细菌纤维素浆液置于真空干燥箱中干燥;

8.s2:将干燥后细菌纤维素加入溶有钠盐的溶剂中,充分搅拌,浇铸成膜;

9.s3:将上述制备复合固态电解质在真空烘箱中干燥,将干燥的复合固态电解质进行热压处理,即制备所需复合固态电解质。

10.进一步的,所述s1中,细菌纤维素膜进行制浆时间为5min~10min,研磨转速为7000r/min~10000r/min,细菌纤维素浆液纤维直径为50nm~500nm,制成的细菌纤维素浆液浓度为1wt%~50wt%。

11.进一步的,所述s2中,溶有钠盐的溶剂中钠盐的浓度为1mol/l~5mol/l。

12.进一步的,所述溶剂包括丙酮、n,n-二甲基甲酰胺(dmf)、乙腈、n-甲基吡咯烷酮(nmp)中的一种或两种。

13.进一步的,所述s2中,搅拌转速范围为1000r/min~1500r/min。

14.进一步的,所述s3中,烘干温度为60℃~100℃,烘干时间为12h~48h;所述热压温度为60℃~200℃,所述热压时间为0.5h~3h;所述复合固态电解质的厚度为30μm~100μm。

15.本发明的有益效果是:

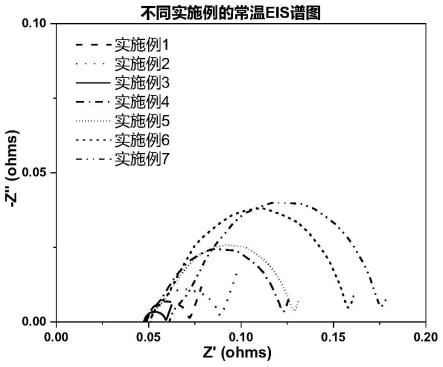

16.本发明制备的复合固态电解质孔隙率低,离子电导率高,抗击穿能力强,可以有效抑制钠枝晶的生长;应用于全固态钠离子电池,可减小界面阻抗、降低电池极化、延长电池的循环寿命,提高电池电化学性能;此外,本发明复合固态电解质的制备的工艺流程简单,基本不涉及复杂的反应过程,降低了能耗和设备的投资;本发明的任何工艺环节基本没有“三废”的产生,符合绿色产业理念,对环境友好。

附图说明

17.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1为本发明实施例1提供的一种复合固态电解质制备方法流程示意图;

19.图2为本发明实施例1制备复合固态电解质的sem图。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

21.实施例1

22.参阅图1至图2所示,一种复合固态电解质的制备方法,包括以下步骤:

23.1)将细菌纤维素原料加入制浆机中,加入去离子水进行研磨,研磨转速7000r/min,研磨时间5min,得到细菌纤维素纤维直径为50nm,量取20ml浓度为10wt%的浆液,在60℃真空干燥;

24.2)将干燥后细菌纤维素加入20ml溶有钠盐的丙酮溶液中,钠盐浓度为1mol/l,在磁力搅拌转速为1000r/min下进行搅拌,浇铸成膜;

25.3)将上述制备的复合固态电解质在60℃真空干燥12h,将干燥的复合固态电解质在60℃热压0.5h,即得到厚度30μm的复合固态电解质。

26.本实施例制备的复合固态电解质组装的半电池电化学稳定性好、离子电导率高、抗击穿能力强,可以有效抑制钠枝晶生长。

27.实施例2

28.一种复合固态电解质的制备方法,包括以下步骤:

29.1)将细菌纤维素原料加入制浆机中,加入去离子水进行研磨,研磨转速7000r/min,研磨时间5min,得到细菌纤维素纤维直径为50nm,量取20ml浓度为10wt%的浆液,在60℃真空干燥;

30.2)将干燥后细菌纤维素加入20ml溶有钠盐的dmf溶液中,钠盐浓度为1mol/l,在磁力搅拌转速为1000r/min下进行搅拌,浇铸成膜;

31.3)将上述制备的复合固态电解质在60℃真空干燥12h,将干燥的复合固态电解质在60℃热压0.5h,即得到厚度30μm的复合固态电解质。

32.本实施例得到的复合固态电解质进行物理及电化学测试,与未处理的相比具有相对较低的阻抗和极化,以及较长的循环寿命。

33.实施例3

34.一种复合固态电解质的制备方法,包括以下步骤:

35.1)将细菌纤维素原料加入制浆机中,加入去离子水进行研磨,研磨转速7000r/min,研磨时间5min,得到细菌纤维素纤维直径为50nm,量取20ml浓度为10wt%的浆液,在60℃真空干燥;

36.2)将干燥后细菌纤维素加入20ml溶有钠盐的乙腈溶液中,钠盐浓度为1mol/l,在磁力搅拌转速为1000r/min下进行搅拌,浇铸成膜;

37.3)将上述制备的复合固态电解质在60℃真空干燥12h,将干燥的复合固态电解质在60℃热压0.5h,即得到厚度30μm的复合固态电解质。

38.本实施例得到的复合固态电解质进行物理及电化学测试,与未处理的相比具有相对较低的阻抗和极化,以及较长的循环寿命。

39.实施例4

40.一种复合固态电解质的制备方法,包括以下步骤:

41.1)将细菌纤维素原料加入制浆机中,加入去离子水进行研磨,研磨转速10000r/min,研磨时间5min,得到细菌纤维素纤维直径为500nm,量取20ml浓度为50wt%的浆液,在80℃真空干燥;

42.2)将干燥后细菌纤维素加入20ml溶有钠盐的nmp溶液中,钠盐浓度为5mol/l,在磁力搅拌转速为1500r/min下进行搅拌,浇铸成膜;

43.3)将上述制备的复合固态电解质在100℃真空干燥36h,将干燥的复合固态电解质在60℃热压0.5h,即得到厚度40μm的复合固态电解质。

44.本实施例得到的复合固态电解质进行物理及电化学测试,与未处理的相比具有相对较低的阻抗和极化,以及较长的循环寿命。

45.实施例5

46.一种复合固态电解质的制备方法,包括以下步骤:

47.1)将细菌纤维素原料加入制浆机中,加入去离子水进行研磨,研磨转速10000r/min,研磨时间5min,得到细菌纤维素纤维直径为500nm,量取20ml浓度为40wt%的浆液,在80℃真空干燥;

48.2)将干燥后细菌纤维素加入20ml溶有钠盐的丙酮和dmf体积比为1比1溶液中,钠盐浓度为4mol/l,在磁力搅拌转速为1500r/min下进行搅拌,浇铸成膜;

49.3)将上述制备的复合固态电解质在100℃真空干燥36h,将干燥的复合固态电解质在60℃热压0.5h,即得到厚度60μm的复合固态电解质。

50.本实施例得到的复合固态电解质进行物理及电化学测试,与未处理的相比具有相对较低的阻抗和极化,以及较长的循环寿命。

51.实施例6

52.一种复合固态电解质的制备方法,包括以下步骤:

53.1)将细菌纤维素原料加入制浆机中,加入去离子水进行研磨,研磨转速10000r/min,研磨时间5min,得到细菌纤维素纤维直径为500nm,量取20ml浓度为30wt%的浆液,在80℃真空干燥;

54.2)将干燥后细菌纤维素加入20ml溶有钠盐的丙酮和dmf体积比为1比1溶液中,钠盐浓度为2mol/l,在磁力搅拌转速为1500r/min下进行搅拌,浇铸成膜;

55.3)将上述制备的复合固态电解质在100℃真空干燥48h,将干燥的复合固态电解质在60℃热压0.5h,即得到厚度30μm的复合固态电解质。

56.本实施例得到的复合固态电解质进行物理及电化学测试,与未处理的相比具有相对较低的阻抗和极化,以及较长的循环寿命。

57.实施例7

58.一种复合固态电解质的制备方法,包括以下步骤:

59.1)将细菌纤维素原料加入制浆机中,加入去离子水进行研磨,研磨转速10000r/min,研磨时间5min,得到细菌纤维素纤维直径为500nm,量取20ml浓度为50wt%的浆液,在80℃真空干燥;

60.2)将干燥后细菌纤维素加入20ml溶有钠盐的丙酮和dmf体积比为1比1溶液中,钠盐浓度为4mol/l,在磁力搅拌转速为1500r/min下进行搅拌,浇铸成膜;

61.3)将上述制备的复合固态电解质在100℃真空干燥48h,将干燥的复合固态电解质在60℃热压0.5h,即得到厚度40μm的复合固态电解质。

62.本实施例得到的复合固态电解质进行物理及电化学测试,与未处理的相比具有相对较低的阻抗和极化,以及较长的循环寿命。

63.实施例8

64.一种复合固态电解质的制备方法,包括以下步骤:

65.1)将细菌纤维素原料加入制浆机中,加入去离子水进行研磨,研磨转速10000r/min,研磨时间10min,得到细菌纤维素纤维直径为500nm,量取20ml浓度为50wt%的浆液,在100℃真空干燥;

66.2)将干燥后细菌纤维素加入20ml溶有钠盐的丙酮和dmf体积比为1比1溶液中,钠盐浓度为4mol/l,在磁力搅拌转速为1500r/min下进行搅拌,浇铸成膜;

67.3)将上述制备的复合固态电解质在100℃真空干燥48h,将干燥的复合固态电解质在60℃热压3h,即得到厚度50μm的复合固态电解质。

68.本实施例得到的复合固态电解质进行物理及电化学测试,与未处理的相比具有相对较低的阻抗和极化,以及较长的循环寿命。

69.实施例9

70.所述复合固态电解质的制备步骤中,且所述细菌纤维素采用预设纤维直径、预设浓度,所述纤维素预设直径范围为:50nm~500nm,预设浓度范围为:1wt%~50wt%。具体的,采用以上预设纤维直径、预设浓度,可以使得所述复合固态电解质具有比表面能和多孔结构,以及与钠金属兼容性好。

71.所述溶剂包括丙酮、n,n-二甲基甲酰胺(dmf)、乙腈、n-甲基吡咯烷酮(nmp)中的一

种或两种。具体地,采用上述溶剂,与上述细菌纤维素相容性良好,最终获得的复合固态电解质具有较优的微观结构和机械性能。

72.所述预设钠盐浓度为相对所述溶剂的浓度,所述浓度范围为1mol/l~5mol/l。具体地,采用上述钠盐浓度,以其电化学稳定性好、热力学稳定性以及有利于离子快速迁移的结构等优势,可以使得制备的复合固态电解质具有较优的离子电导率、机械性能以及电化学性能。

73.将所述细菌纤维素溶于所述溶剂中搅拌,搅拌转速范围为1000r/min~1500r/min。具体地,采用上述转速的搅拌,可以使得第一混合溶液更加均匀,减少气泡的产生。

74.所述烘干温度包括细菌纤维素浆料烘干第一预设温度和复合固态电解质烘干第二预设温度,所述烘干温度范围均为60℃~100℃。具体地,所述复合固态电解质采用的预设烘干温度,可以使得制备的复合固态电解质的电化学性能较佳,如离子电导率和电池循环性能。

75.所述热压步骤中,热压预设温度范围为60℃~200℃,热压时间范围为0.5h~3h。采用预设温度和预设热压时间,使得最终得到复合固态电解质具有较优的微观结构、机械性能和电化学性能

76.所述复合固态电解质厚度为30μm~100μm。具体地,所述复合电解质厚度为30μm~100μm,可以使得制备的复合固态电解质具有较优的钠离子传输性能和电池循环性能。

77.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

78.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。