1.本技术涉及跳汰机选煤过程的自动化控制技术领域,特别是一种基于超声波检测的跳汰机床层高度测定装置及方法。

背景技术:

2.跳汰机是选煤的主要设备之一,长期以来得到了广泛的应用和发展。为了提高洗选效果、分选效率,许多人对跳汰机的自动控制进行了研究。但由于跳汰过程的复杂性和影响因素很多,跳汰过程的自动控制一直没有得到很好的发展。实践表明,跳汰过程要想获得好的分选效果,必须准确掌握分选过程中床层高度特别是矸石层厚度的变化趋势。跳汰过程的自动控制首要的任务是应当及时准确地检测出矸石层厚度的变化,以便于调控入/排料系统,进而获得好的分选效果。对于矸石层厚度的变化,长期以来只是根据探杆凭经验估计,这既不科学也不准确,更不能依此实现跳汰过程的自动控制。因此,需研发新型的跳汰机床层高度测定装置及方法,以提高床层高度的检测效率,满足跳汰分选过程的自动化控制需求。

技术实现要素:

3.本技术的目的是要克服现有技术中的不足之处,提供一种装置简单,操作方便,自动化程度及精度高,可用于跳汰机床层高度测定的装置、程序及方法。

4.为实现上述目的,本技术提供了一种基于超声波检测的跳汰机床层高度测定装置,包括:检测装置和数据处理装置。

5.所述检测装置用于产生跳汰分选过程中矸石层高度的波动信号;

6.所述数据处理装置用于对产生的矸石层高度的所述波动信号进行采集并处理,得出所述矸石层的平均高度。

7.可选的,所述检测装置包括:配重箱、双向离心泵、水箱、连接杆、浮标和支撑架,其中:

8.所述双向离心泵分别与所述配重箱和所述水箱连接;

9.所述配重箱通过所述连接杆与所述浮标连接;

10.所述双向离心泵用于控制所述配重箱重量的增减;

11.所述支撑架用于固定所述连接杆;

12.所述浮标通过所述连接杆带动所述配重箱做同步运动。

13.可选的,所述数据处理装置包括:超声波测距仪、数据承载/处理系统和显示器,其中:

14.所述数据承载/处理系统分别与所述超声波测距仪、所述显示器和所述双向离心泵连接;

15.所述超声波测距仪位于所述配重箱顶部;

16.所述超声波测距仪实时测定与所述配重箱的距离,并向所述数据承载/处理系统

输出矸石层高度的所述波动信号;

17.所述数据承载/处理系统用于根据所述波动信号计算所述矸石层的平均高度;

18.所述显示器用于所述矸石层的平均高度的数据显示。

19.可选的,所述双向离心泵控制所述配重箱重量的增减方法包括:通过对输入所述数据承载/处理系统的原煤资料进行分析来控制所述双向离心泵的正反转,实现所述配重箱重量的增减。

20.可选的,所述数据承载/处理系统计算所述矸石层的平均高度的方法包括:通过对所述矸石层高度的波动信号进行滤波处理,计算出所述矸石层的平均高度。

21.本技术还公开了一种基于超声波检测的跳汰机床层高度测定方法,包括以下步骤:

22.步骤一、产生跳汰分选过程中矸石层高度的波动信号;

23.步骤二、对产生的矸石层高度的所述波动信号进行采集并处理,得出所述矸石层的平均高度。

24.可选的,所述步骤一包括:

25.通过控制脉动水流促使原煤做上下浮沉运动,形成矸石层和精煤层并获取原煤煤质数据;

26.通过分析所述原煤煤质数据,调节双向离心泵的正反转,促使配重箱重量发生增减,进而实现将浮标停留在所述精煤层及所述矸石层之间;

27.基于浮标随着所述矸石层高度的变化做上下浮沉运动,并通过连接杆带动所述配重箱做同步运动,产生矸石层高度的波动信号。

28.可选的,所述步骤二包括:

29.采集产生的矸石层高度的所述波动信号;

30.对矸石层高度的所述波动信号进行滤波处理,以波谷为基点计算得出所述矸石层的平均高度。

31.与现有技术相比,本技术的有益效果如下:

32.1)本装置创新性地采用控制水泵进出水的方式,根据煤质变化情况实现配重箱的重量匹配,可满足不同煤质的原煤跳汰分选需求。

33.2)本装置采用超声波测距技术,实现矸石层高度的无接触式测定,摒弃了传统的探杆经验法,有利于后续跳汰分选作用的自动化控制。

34.3)本装置采用了体积为13l“固特捷”填充的浮标,一方面大体积浮标对床层的控制更加灵敏,有效的反应床层厚度和控制排料;另一方面焊接缝更加严密,而且通过填充“固特捷”密封化学材料,防漏水,浮标腔体内填充后,使用寿命增加,解决了因浮标磨损进水造成失灵的问题,减少购买成本投入。

35.4)本装置结构简便,自动化程度高,通过自主研发程序对现有计算方法进行优化,可实现矸石层高度的实时测定,保障了数据的及时性及精确性。

附图说明

36.为了更清楚地说明本技术的技术方案,下面对实施例中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅是本技术的一些实施例,对于本领域普通技术人

员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

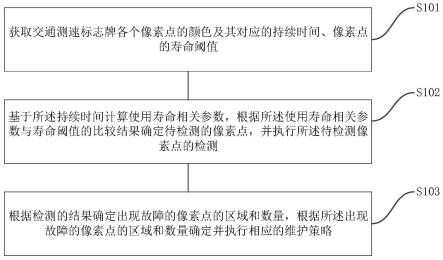

37.图1为本实施例一的装置结构示意图;

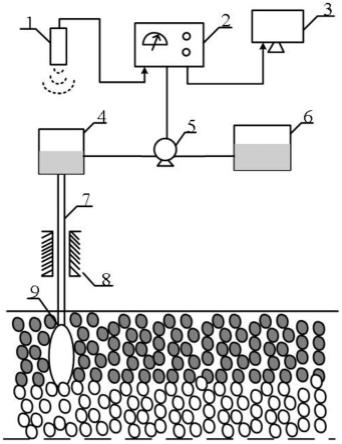

38.图2为本实施例一的操作流程示意图;

39.图3为本实施例一数据处理装置采集、计算和输出结果示意图;

40.图4为本实施例一滤波整流程序的梯形图原则示意图;

41.图5为本实施例一浮标配重调节原则示意图;

42.图6为本实施例一自主研发程序示意图;

43.图7为本实施例二的方法流程示意图。

44.图中:1、超声波测距仪;2、数据承载/处理系统;3、显示器;4、配重箱;5、双向离心泵;6、水箱;7、连接杆;8、支撑架;9、浮标。

具体实施方式

45.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

46.为使本技术的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本技术作进一步详细的说明。

47.实施例一

48.如图1所示为本实施例的装置结构示意图,主要包括:检测装置及数据处理装置。其中,检测装置用于产生跳汰分选过程中矸石层高度的波动信号;数据处理装置用于对产生的矸石层高度的波动信号进行采集并处理,得出所述矸石层的平均高度。

49.下面,结合本实施例,具体介绍各个系统部分的结构组成和功能实现。

50.在本实施例中,检测装置包括配重箱4、双向离心泵5及水箱6,其配重箱4及水箱6为不锈钢制品,内部盛放密度为1.0g/cm3的液态纯净水,两者通过直径为20mm的软水管相连,以实现液态纯净水的流通;配重箱4通过连接杆7与底部浮标9相连,并通过支撑架8固定,其中连接杆7为不锈钢制品,直径为30mm,高度为0.5m,可实现配重箱4与底部浮标9的同步运动;底部浮标9为中空的不锈钢制品,外形为椭圆形,采用“固特捷”密封化学材料填充,体积为13l,置于跳汰床层的精煤层以及矸石层之间。一方面大体积浮标对床层的控制更加灵敏,有效的反应床层厚度和控制排料;另一方面使焊接缝更加严密,而且通过填充“固特捷”密封化学材料,防漏水,解决了因浮标磨损进水造成失灵的问题。数据处理装置分别由超声波测距仪1、数据承载/处理系统2以及显示器3组成;超声波测距仪1位于配重箱4顶部0.2m处,测量距离为20m,测量精度为

±

2mm,频率为6.8ghz,并通过数据传输电缆与数据承载/处理系统2相接,以便于输送矸石层高度变化的波动信号;数据承载/处理系统2结合输入的原煤资料通过自主研发程序控制电缆以调节双向离心泵5的正反转,实现配重箱4重量的增减,增减范围控制在100g~200g之间,进而实现浮标的精准落位;显示器3通过信号传输电缆与数据承载/处理系统2相接,可用于显示矸石层的高度。

51.本技术创新性地采用控制水泵进出水的方式,可根据煤质变化情况实现配重箱4的重量匹配,进而满足不同煤质的原煤跳汰分选需求。同时采用超声波测距技术,实现矸石

层高度的无接触式测定,摒弃了传统的探杆检验法,保障了数据的及时性及精确性,有利于后续跳汰分选作用的自动化控制。

52.需要说明的是,本实施例中的配重箱4、连接杆7、底部浮标9是通过焊接方式连接,其具体的安装结构为本领域的常识,因此,本实施例不再赘述。另外,本实施例中双向离心泵5可以采用单独的控制器来进行控制,其控制调节方法为本领域的常规操作,本实施例不再赘述。

53.需要进一步说明的是,本实施例中所需软水管、数据传输电缆、控制电缆和传输电缆均可从市场购置,连接及安装方式为本领域的常规操作,本实施例不再赘述。

54.上述的自主研发程序工作流程包括:

55.s1.超声波数据处理

56.s1.1.信号输入,采集源超声波信号。

57.s1.2.滤波,采集浮动波形的波峰数据。

58.s1.3.整流方波,锁定每次浮标下沉最深处的位置,该数据为当前周期床层中矸石厚度。

59.s1.4.信号输出,将方波信号作为输出信号输出给控制系统,作为排料控制依据。

60.其中,s1.1.和s1.2.的滤波整流程序的梯形图原则如图4所示。

61.s2.无级浮标配重调节

62.如图5所示为浮标配重调节原则,原煤可选性变差,控制浮标减重,降低分选密度,降低精煤灰分;反之提高精煤灰分。而精煤灰分降低,控制浮标减重,降低分选密度,降低精煤灰分;反之提高精煤灰分。

63.自主研发程序代码如图6所示。

64.如图2所示,为本实施例操作流程示意图,包括以下步骤:

65.步骤一、通过控制脉动水流促使原煤做上下浮沉运动,形成矸石层及精煤层;

66.步骤二、数据承载/处理系统2通过自主研发程序分析输入的原煤煤质数据,合理地调节双向离心泵5的正反转,促使配重箱4重量发生增减,进而实现浮标9停留在精煤层和矸石层之间。

67.步骤三、在跳汰分选过程中,浮标9随着矸石层高度的变化做上下浮沉运动,通过连接杆7带动配重箱4做同步运动;

68.步骤四、位于配重箱4上端超声波测距仪1实时测定超声波测距仪1与配重箱4的距离,通过计算向数据承载/处理系统2输出矸石层高度的波动信号。

69.步骤五、数据承载/处理系统2通过自主研发程序对矸石层高度的波动信号进行滤波处理,以波谷为基点计算得出矸石层的平均高度,并反馈给显示器3进行数据显示。

70.实施例二

71.如图7所示为本技术实施例二的一种基于超声波检测的跳汰机床层高度测定的方法流程示意图,包括以下步骤:

72.步骤一、产生跳汰分选过程中矸石层高度的波动信号;

73.步骤二、对产生的矸石层高度的所述波动信号进行采集并处理,得出所述矸石层的平均高度。

74.步骤一操作流程包括:

75.通过控制脉动水流促使原煤做上下浮沉运动,使其形成矸石层和精煤层并在此过程中获取原煤煤质数据;

76.通过分析所述原煤煤质数据,调节双向离心泵的正反转,促使配重箱重量发生增减,进而实现将浮标停留在所述精煤层及所述矸石层之间;

77.基于浮标随着所述矸石层高度的变化做上下浮沉运动,并通过连接杆带动所述配重箱做同步运动,产生矸石层高度的波动信号。

78.步骤二操作流程包括:

79.采集产生的矸石层高度的所述波动信号;

80.对矸石层高度的所述波动信号进行滤波处理,以波谷为基点计算得出所述矸石层的平均高度。

81.综述,本发明针对跳汰过程的复杂性及多因素性,创新性地采用控制水泵进出水的方式,可根据煤质变化情况实时调控配重箱的重量以实现浮标位置的精准控制,进而满足不同煤质的原煤跳汰分选需求。同时采用超声波测距技术,摒弃了传统的探杆经验法,可实现矸石层高度的无接触式测定,以保障数据的及时性及精确性,从而有利于后续跳汰分选的自动化控制,便于后续的工业化推广。

82.以上所述的实施例仅是对本技术优选方式进行的描述,并非对本技术的范围进行限定。在不脱离本技术设计精神的前提下,本领域普通技术人员对本技术的技术方案做出的各种变形和改进,均应落入本技术权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。