1.本发明属于核电检测设备领域,特别涉及一种核凝汽器示踪气体在线检漏系统及方法。

背景技术:

2.凝汽器是核电厂热力循环中起冷却作用的重要设备,凝汽器的正常运行,通过与冷却水热交换,在汽轮机出气口建立并维持真空度,并将汽轮机乏汽凝结成水作为二回路给水,构成完整循环。凝汽器的密封性良好,可降低汽轮机排气温度和排气压力,提高热循环效率。凝汽器的密封性失效,即发生凝汽器泄漏,将导致凝汽器真空度下降或冷却水离子浓度上升等问题,影响电厂安全经济运行。

3.凝汽器的泄漏主要发生在传热管上,通常核电厂凝汽器有数万根甚至更多传热管。当发生传热管泄漏工况时,核电厂需要将凝汽器传热管中的冷却水排空,并将水位降到传热管管板下沿位置以下。对管板烘干后利用技术成熟且广泛应用的示踪气体检漏法查找泄漏的传热管。泄漏传热管的查找通常按照固定的顺序依次执行,如泄漏的传热管恰好在固定顺序的靠后次序,则整体的泄漏检测工期会显著延长。

4.如果采取恰当的检漏设备和检漏方法,可以确定泄漏传热管的大致位置分布,并在冷却水排空、管板烘干后优先对该管板区域进行查漏,可有效提高泄漏检测效率,减少泄漏检测工期。

技术实现要素:

5.本发明的目的是提供一种核凝汽器示踪气体在线检漏系统,能实现核凝汽器冷却水不排空的状态下初步判断泄漏传热管区域。

6.为解决上述技术问题,本发明采用如下技术方案:一种核凝汽器示踪气体在线检漏系统,其包括核凝汽器,所述核凝汽器具有冷却水入口水室、冷却水出口水室、凝汽器进气口和凝汽器抽气口,所述系统还包括连接于所述凝汽器抽气口上的真空装置以及检漏仪,所述系统还包括设于所述冷却水入口水室上的混合装置,所述混合装置包括混合单元、多个将各种流体物质注入混合单元的注入单元、与所述混合单元连通的流体出口单元以及用于显示和控制各种流体物质混合后状态的控制显示单元。

7.优化的,所述注入单元有两个,分别为用于注入液体的液体注入单元和用于注入气体的气体注入单元。

8.优化的,所述液体注入单元包括液体进口管、第一加压泵、第一渐变管和第一单向阀,液体进口管、第一加压泵、第一渐变管、第一单向阀依次串联后连接在混合装置上。

9.优化的,第一加压泵包括第一旋转桨叶以及带动第一旋转桨叶转动的第一加压泵驱动器。

10.优化的,所述气体注入单元包括气体进口管、第二加压泵、第二渐变管和第二单向阀,气体进口管、第二加压泵、第二渐变管、第二单向阀依次串联后连接在混合装置上。

11.优化的,第二加压泵包括第二旋转桨叶以及带动第二旋转桨叶转动的第二加压泵驱动器。

12.优化的,混合单元包括壳体、混合齿轮和齿轮驱动器,混合齿轮转动连接于壳体内,齿轮驱动器外置于壳体上并与混合齿轮传动连接。

13.优化的,流体出口单元包括出管、加压阀、加压阀驱动器、扩散管和监测器,出管、加压阀和扩散管通过密封螺纹依次串联连接,加压阀驱动器安装于加压阀上方,监测器内置于扩散管出口处。

14.优化的,真空装置包括带控制模块的真空泵、真空计。

15.本发明还提供了一种基于上述系统的在线检漏方法,它包括以下步骤:步骤一:将检漏仪连接至真空装置,启动检漏仪并完成热机,记录检漏仪的本底信号;步骤二:启动注入单元并设置达到指定的流体压力、流速;步骤三:观察混合单元中示踪流体的情况,确认符合检测的需求;步骤四:调节单元出口指向管板上某个区域,通过单元出口内嵌的倾角仪测量单元出口方向相对于管板平面的倾斜角度;步骤五:启动单元出口,观察示踪流体射流施加在管板上的情况,确认示踪流体进入指定区域的传热管;步骤六:示踪流体在传热管管束中沿着长度方向运动,当示踪流体遇到传热管漏孔时,因传热管漏孔另一侧凝汽器真空腔室的压差作用,逸出气泡通过传热管漏孔扩散至凝汽器真空腔室内;步骤七:真空装置将凝汽器真空腔室内逸出气泡所包含的示踪气体和其他不凝结气体经过凝汽器抽气口抽出;步骤八:检漏仪通过取样系统抽取真空装置内抽出的混合气体,并分析其中示踪气体的含量,将测量结果与本底信号对比,判断泄漏情况。

16.本发明的有益效果在于:通过上述部件的配合工作,在核凝汽器冷却水水室不排空的状态下,实现在线检漏泄漏传热管区域初步定位的目的。

附图说明

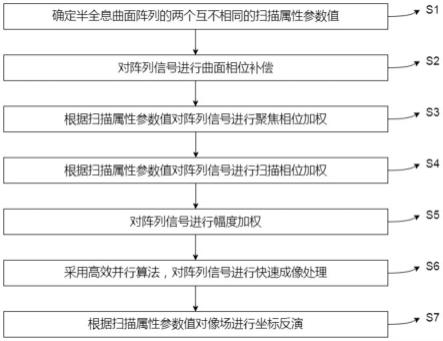

17.图1为凝汽器示踪气体在线检漏系统的示意图;图2为核凝汽器示踪气体释放装置的示意图;图3为核凝汽器管板模糊定位方法的示意图;图4为核凝汽器管板分布的示意图;图5为混合装置各模块的示意图图6为混合装置各部件的示意图图7为示踪气体气液混合模块的示意图。

具体实施方式

18.下面结合附图所示的实施例对本发明作以下详细描述:如图1-4所示,核凝汽器示踪气体在线检漏系统包括核凝汽器、真空装置11、检漏仪12以及混合装置。所述核凝汽器具有冷却水入口水室5、冷却水出口水室7、凝汽器进气口1和凝汽器抽气口10,真空装置11连接于所述凝汽器抽气口上,检漏仪12连接于真空装置11上,混合装置设于所述冷却水入口水室5上。

19.传热管2为金属薄壁直管,用于实现乏汽和冷却水之间的热交换功能,其内部流经冷却水,将乏汽冷却并凝结。凝汽器的传热管2通常有数万根甚至更多数量,平行固定于管

板3上并以特定规则排布,两侧分别与管板3密封焊接连接。

20.管板3上包含与传热管2管束排布规则相同的孔,传热管2管束插入这些孔后与管板3密封焊连接。图4为某型号核凝汽器管板排布示意图。

21.传热管漏孔4为传热管2管壁上的贯穿性缺陷,可能由腐蚀、机械划伤、振动等原因发展形成,传热管2内部的冷却水、空气、示踪气体可能通过传热管漏孔4泄漏至凝汽器真空腔室9。凝汽器泄漏检测的目的即快速的查找出传热管漏孔4所在的传热管2。

22.冷却水入口水室5为凝汽器冷却水进入传热管2前的腔体,工况下冷却水入口水室5具有一定的水位高度。如果泄漏检测有要求,冷却水入口水室5可排空使水位下降。

23.冷却水进水口6为凝汽器冷却水的入口,提供一定压力、流速、温度的冷却水。

24.冷却水出口水室7为凝汽器冷却水离开传热管2后的腔体,工况下冷却水出口水室7具有一定的水位高度。如果泄漏检测有要求,冷却水出口水室7可排空使水位下降。

25.冷却水出水口8为凝汽器冷却水的出口,将完成热交换的冷却水排出。

26.凝汽器真空腔室9内乏汽经冷却水热交换后冷却为凝结水,体积急剧减小形成一定真空度,传热管2内的冷却水或气体在真空作用下通过传热管漏孔4进入凝汽器真空腔室9。

27.凝汽器抽气口10连接在凝汽器真空腔室9上,通过传热管漏孔4和其他途径进入凝汽器真空腔室9的不凝结气体如空气、示踪气体等均通过凝汽器抽气口10抽出。

28.真空装置11由真空泵、真空计、控制器等组成,通过凝汽器抽气口10对凝汽器真空腔室9内部的不凝结气体抽气,维持凝汽器真空腔室9内真空度在特定状态。

29.检漏仪12连接在真空装置11上,通过其取样系统将真空装置11抽取的不凝结气体如空气、示踪气体等抽至检漏仪12内部并分析其中示踪气体的含量,将测量结果与本底信号对比,经过分析判断泄漏情况。

30.混合装置主要由液体注入单元d、气体注入单元e、混合单元b、流体出口单元a以及控制显示单元c等组成,如图5所示。

31.液体注入单元d由液体进口管21、第一加压泵22、第一渐变管23和第一单向阀24组成,液体进口管21、第一加压泵22、第一渐变管23、第一单向阀24和壳体25通过密封螺纹依次串联连接。第一加压泵22由第一旋转桨叶218、第一加压泵驱动器219和外部壳体组成,用于调节液体注入速度。液体注入单元主要作用是将液体按照设定要求注入混合单元。

32.液体进口管21用于连接注入液体的供应系统,要求密封连接。

33.第一加压泵22用于将注入液体增压至混合单元所需的指定压力。

34.第一单向阀24用于防止混合单元内的混合流体返回第一渐变管23或第一加压泵22腔体。

35.第一旋转桨叶218用于和外部壳体配合,实现液体由入口至出口的增压。

36.第一加压泵驱动器219用于实现第一旋转桨叶218按照特定转速旋转的动作。

37.气体注入单元e由气体进口管26、第二加压泵27、第二渐变管28和第二单向阀29组成,气体进口管26、第二加压泵27、第二渐变管28、第二单向阀29和壳体25通过密封螺纹依次串联连接。第二加压泵27与第一加压泵22构造与作用一致,由第二旋转桨叶222、第二加压泵驱动器223和外部壳体组成,用于调节气体注入速度。气体注入单元主要作用是将示踪气体按照设定要求注入混合单元。

38.气体进口管26用于连接示踪气体气源,要求密封连接。

39.第二加压泵27用于将注入气体增压至混合单元所需的指定压力。

40.第二单向阀29用于防止混合单元内的混合流体返回第二渐变管28或第二加压泵27腔体。

41.第二旋转桨叶222用于和外部壳体配合,实现示踪气体由入口至出口的增压。

42.第二加压泵驱动器223用于实现第二旋转桨叶222按照特定转速旋转的动作。

43.混合单元由壳体25、混合齿轮220和齿轮驱动器221组成,混合齿轮220内置于壳体25,齿轮驱动器221外置于壳体25并与混合齿轮220传动连接。混合单元主要作用是将示踪气体和液体按照设定要求混合与加压。

44.壳体25用于连接液体注入单元和气体注入单元,并包容混合齿轮220、示踪气体、液体、混合流体,实现示踪气体和液体的充分混合。

45.混合齿轮220用于将混合单元内的示踪气体、液体充分混合,形成两相流流体。

46.齿轮驱动器221用于实现混合齿轮220按照特定转速旋转的动作。

47.流体出口单元由出管210、加压阀211、加压阀驱动器212、扩散管213和监测器214组成,出管210、加压阀211和扩散管213通过密封螺纹依次串联连接。加压阀驱动器212安装于加压阀211上方,监测器214内置于扩散管213出口处。流体出口单元主要作用是通过加压阀211调节气液混合流体压力,从而控制气液混合流体流量以及反馈示踪气体浓度。

48.出管210用于连接混合单元的出口与流体出口单元,要求密封连接。

49.加压阀211用于将混合流体增压至指定的出口压力,具备指定的出口流速。

50.加压阀驱动器212用于实现加压阀211对混合流体增压程度的控制。

51.扩散管213通过调节混合流体出口喷出的方向、混合流体扩散角度,调节示踪气体混合流体传输至凝汽器传热管管束区域。

52.监测器214包含流量计、示踪气体浓度计,用于监测气液混合流体流量与示踪气体浓度。

53.控制显示单元由系统控制器215、lcd触摸屏216和开关217组成,且外置于壳体25的一侧。控制显示单元主要作用是监测并实时反馈气液混合流体流量和示踪气体浓度,控制各单元调节信号以使气液混合流体流量和示踪气体浓度趋于预设值。

54.系统控制器215用于根据监测器214反馈的气液混合流体流量和示踪气体浓度,控制各驱动器调节输入信号以趋近于设定目标。

55.lcd触摸屏216用于设置和查看气液混合流体流量和示踪气体浓度。

56.示踪气体气液混合装置各部件的布局与连接方式,如图6和图7所示。

57.两相流射流17为均匀悬浮的两相流18通过单元出口a喷出的具有一定压力、流速、方向、示踪气体浓度的混合流体。

58.两相流18是示踪气体进入具备一定压力、流速的水中,被高速液体冲击粉碎为微小气泡并均匀悬浮在液体中的特殊流体。随着时间的延长,两相流18中的悬浮的微小气泡会逐渐合并为较大气泡。

59.逸出气泡19是两相流18流经含有传热管漏孔4的传热管2时,示踪气体微小气泡通过传热管漏孔4进入凝汽器真空腔室9的部分示踪气体气泡。

60.核凝汽器示踪气体在线检漏方法包括如下步骤:

步骤一:核电厂运营单位根据机组运行参数,判断存在核凝汽器传热管泄漏风险,提出在线检漏需求。

61.步骤二:将检漏仪12连接至真空装置11,启动检漏仪12并完成热机,记录检漏仪12的本底信号。

62.步骤三:启动液体注入单元d并设置达到指定的液体压力、流速。

63.步骤四:启动气体注入单元e并设置达到指定的气体压力、流量。

64.步骤五:观察混合单元b中示踪气体微小气泡的悬浮情况,确认符合检测的需求。

65.步骤六:调节单元出口a指向管板3上某个区域,通过单元出口a内嵌的倾角仪测量单元出口a出口方向相对于管板3平面的倾斜角度,该步骤参见图3。

66.步骤七:启动单元出口a,观察示踪流体射流17施加在管板3上的情况,确认示踪流体18进入指定区域的传热管2。

67.步骤八:示踪流体18在传热管2管束中沿着长度方向运动,当示踪流体18遇到传热管漏孔4时,因传热管漏孔4另一侧凝汽器真空腔室9的压差作用,逸出气泡19通过传热管漏孔4扩散至凝汽器真空腔室9内。

68.步骤九:真空装置11将凝汽器真空腔室9内逸出气泡19所包含的示踪气体和其他不凝结气体空气等经过凝汽器抽气口10抽出。

69.步骤十:检漏仪12通过取样系统抽取真空装置11内抽出的混合气体,并分析其中示踪气体的含量,将测量结果与本底信号对比,判断泄漏情况。

70.步骤十一:关闭单元出口a,等待检漏仪12信号恢复至本底信号。

71.步骤十二:调节单元出口a指向管板3上另一个区域,重复步骤六至步骤十一,直至完成所有待检测区域的检测。

72.如检测区域无传热管漏孔4,示踪流体18中携带的示踪气体微小气泡将流经传热管2全部管长,并通过冷却水出水口8排出核凝汽器系统。

73.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。