1.本发明属于工业无损技术领域,具体涉及基于弱磁法应力在线检测器速度控制系统及其控制方法。

背景技术:

2.随着科技的快速进步,人工智能发展越来越快,工业机器人的应用领域越加广泛。对于无损检测而言,无损检测技术的核心就是利用物理现象解决工业,农业等问题,即非破坏性检测,就是在不破坏待测物质原来的状态、化学性质等前提下,为获取与待测物的品质有关的内容、性质或成分等物理、化学情报所采用的检查方法。

3.现有无损检测的装置,在对服役中的被检测构件做无损检测时,检测器的动力来源于被检测构件的内压,但速度无法由自身控制,导致速度较快时,容易出现信号不能检测或检测不精准,导致对无法检测构件应力的存在和无法对应力集中区进行精准的评估;速度较慢时,检测时间较长耗时耗工,从而降低了检测效率和检测质量。

技术实现要素:

4.因此,本发明要解决的技术问题在于提供基于弱磁法应力在线检测器速度控制系统及其控制方法,能够解决现有无损检测的装置在对待检测构件工作时,无法控制运行速度,导致检测精度差,且增大检测时间,降低检测效率的问题。

5.为了解决上述问题,本发明提供了基于弱磁法应力在线检测器速度控制系统,采用检测器速度控制系统对待检测构件进行检测,检测器速度控制系统包括控制结构和控制模块,控制结构和控制模块信号连接;

6.控制结构包括内壳体、外壳体、驱动电机、叶片、第一流孔、第二流孔和测速传感器;

7.内壳体设置在外壳体内,内壳体和外壳体之间设置第一流孔,驱动电机设置在内壳体内,驱动电机的输出端连接转动杆,转动杆活动穿过内壳体侧壁的一端连接叶片,外壳体靠近叶片的一侧壁上设置多个第二流孔,第一流孔与第二流孔相连通,以使管道内流体通过叶片带动依次流经第二流孔和第一流孔并传至外壳体外部,测速传感器设置在外壳体靠近叶片的外侧壁上;

8.控制模块包括单片机、测速传感器模块、晶振电路模块、驱动电机模块和电源模块;

9.测速传感器模块、晶振电路模块、驱动电机模块和电源模块均与单片机相连接,驱动电机模块与驱动电机信号连接,测速传感器模块与测速传感器信号连接。

10.可选的,测速传感器的接口与单片机的pa2接口相连接,测速传感器模块的引脚与单片机的pb2接口相连接,电源模块与单片机的vbat接口相连接,晶振电路模块的txal1与单片机的pd0接口相连接,晶振电路模块的txal2与单片机的pd1接口相连接,驱动电机模块的in1与单片机的pb6接口相连接,驱动电机模块的in2与单片机的pb7接口相连接,叶片通过轴

承与驱动电机连接。

11.可选的,晶振电路模块包括第一外部时钟和第二外部时钟,第一外部时钟频率范围为4mhz~16mhz,用于提供时钟信号。

12.可选的,叶片边缘贴有反射膜,以使叶片转动产生电脉冲信号。

13.可选的,检测器速度控制系统还包括检测器本体,外壳体与检测器本体相连接,以使流入外壳体的流体流经检测器本体。

14.本发明的另一方面提供了基于弱磁法应力在线检测器速度控制系统的控制方法,如上述所述的检测器速度控制系统,检测器速度控制系统包括控制结构和控制模块,控制结构包括外壳体、驱动电机、叶片、第二流孔和测速传感器,控制模块包括单片机、晶振电路模块和驱动电机模块;

15.控制方法包括如下步骤:

16.步骤一:将检测器速度控制系统放置在待检测构件内,启动驱动电机模块,驱动电机带动叶片转动,通过叶片转动,控制流入第二流孔内的流体的速度,基于流入第二流孔内的流体的速度,控制外壳体的流体进入端和流体排出端的压力差;

17.步骤二:叶片转动,通过叶片上的反射膜,基于晶振电路模块提供时间,获取叶片转动一周,光纤传输反光一次,产生一个电脉冲信号,通过电脉冲间隔,计算得到检测器速度控制系统与流体的相对运动速度;

18.步骤三:基于检测器速度控制系统与流体的相对运行速度,计算得到检测器速度控制系统的实际运行速度,基于压力差,控制实际运行速度等于预设运行速度。

19.可选的,将检测器速度控制系统放置在待检测构件内之前还包括:将控制模块初始化。

20.可选的,步骤三还包括:

21.当待检测构件内侧压力大于外侧时,检测器速度控制系统运行,测速传感器产生脉冲信号,将产生的脉冲信号传入单片机中,通过电脉冲间隔,计算得到检测器速度控制系统与流体的相对运动速度,根据检测器速度控制系统与流体的相对运动速度,计算得到检测器速度控制系统的实际速度,基于计算得到检测器速度控制系统的实际速度大于预设运行速度时,驱动电机顺时针旋转第一角度,使叶片扩大第二流孔,减小外壳体的流体进入端的压力差值和流体排出端的压力差值,检测器速度控制系统实际运行速度降低至预设运行速度;

22.当待检测构件内侧压力小于外侧时,检测器速度控制系统运行,测速传感器产生脉冲信号,将产生的脉冲信号传入单片机中,通过电脉冲间隔,计算得到检测器速度控制系统与流体的相对运动速度,根据检测器速度控制系统与流体的相对运动速度,计算得到检测器速度控制系统的实际速度,基于计算得到检测器速度控制系统的实际速度小于预设运行速度时,驱动电机逆时针旋转第二角度,使叶片减小第二流孔,增大外壳体的流体进入端的压力差值和流体排出端的压力差值,检测器速度控制系统实际运行速度上升至预设运行速度。

23.有益效果

24.本发明的实施例中所提供的基于弱磁法应力在线检测器速度控制系统及其控制方法,本发明通过将检测器速度控制系统面即检测装置与检测器本体相互连接,进而通过

检测器本体带动检测装置在待检测构件内移动,同时通过检测装置实现对管道内的弱磁应力进行检测。检测装置中的控制结构与检测器相连接,通过驱动电机进而通过叶片转动,实现对第二流孔的大小进行调整,通过电脉冲信号,计算得到检测装置与流体的相对速度,进而计算得到检测装置的实际运行速度,根据实际运行速度与预设运行速度相比较,进而通过外壳体内的流体进入端和流体排出端的压力差,控制实际运行速度等于预设运行速度,使得检测装置的速度可控,实时控制检测装置的实际运行速度,提高检测的精准度同时提高检测效率和检测的质量。

25.本发明的优点:

26.1、本发明的弱磁法应力在线检测器速度控制系统即检测装置体积较小,可以精确的控制检测装置的速度,与传统技术相比,降低了控制速度的延迟,提高工作效率,解决了检测信号可以不受运行速度的影响,保证了信号检测精度和检测数据的有效性。

27.2、测速传感器通过计算本身带有的叶片旋转产生的电脉冲,即可精确的计算出检测装置实际运行速度。其稳定性比较好,不易受外部噪声干扰,对测量电路无特殊要求。

28.3、驱动电机采用混合式步进电机前端的叶片控制检测装置的第二流孔的大小,可以改变第二流孔的大小,与传统的被动式压差控制速度相比,实现了智能控制,大大提高了检测效率和检测质量。

附图说明

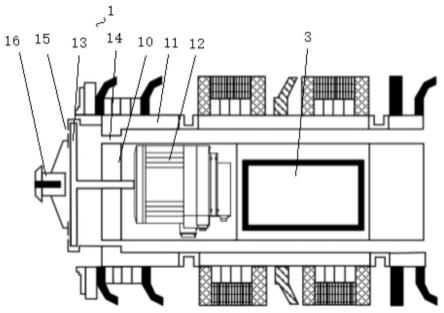

29.图1为本发明实施例的控制结构的结构示意图;

30.图2为本发明实施例的控制模块的结构示意图;

31.图3为本发明实施例的单片机原理图;

32.图4为本发明实施例的检测方法流程图;

33.图5为本发明实施例的速度控制算法流程图。

34.附图标记表示为:

35.1、控制结构;10、内壳体;11、外壳体;12、驱动电机;13、叶片;14、第一流孔;15、第二流孔;16、测速传感器;

36.2、控制模块;20、单片机;21、测速传感器模块;22、晶振电路模块;23、驱动电机模块;24、电源模块;

37.3、检测器本体。

具体实施方式

38.结合参见图1至图5所示,根据本发明的实施例,基于弱磁法应力在线检测器速度控制系统,采用检测器速度控制系统对待检测构件进行检测,请参照图1和图2,检测器速度控制系统包括控制结构1和控制模块2,控制结构1和控制模块2信号连接;请参照图1,控制结构1包括内壳体10、外壳体11、驱动电机12、叶片13、第一流孔14、第二流孔15和测速传感器16;内壳体10设置在外壳体11内,内壳体10和外壳体11之间设置第一流孔14,驱动电机12设置在内壳体10内,驱动电机12的输出端连接转动杆,转动杆活动穿过内壳体10侧壁的一端连接叶片13,外壳体11靠近叶片13的一侧壁上设置多个第二流孔15,第一流孔14与第二流孔15相连通,以使管道内流体通过叶片13带动依次流经第二流孔15和第一流孔14并传至

外壳体11外部,测速传感器16设置在外壳体11靠近叶片13的外侧壁上,用于检测检测器速度控制系统即检测装置的当前运行速度;请参照图2控制模块2包括单片机20、测速传感器模块21、晶振电路模块22、驱动电机模块23和电源模块24;测速传感器模块21、晶振电路模块22、驱动电机模块23和电源模块24均与单片机20相连接,驱动电机模块23与驱动电机12信号连接,测速传感器模块21与测速传感器16信号连接。本发明通过将检测器速度控制系统即检测装置与检测器本体3相互连接,进而通过检测器本体3带动检测装置在检测构件内移动,同时通过检测装置实现对管道内的应力进行检测。检测装置中的控制结构1与检测器相连接,通过驱动电机12进而通过叶片13转动,实现对第二流孔15的大小进行调整,根据电脉冲信号间隔,计算得到检测装置与流体的相对速度,根据相对速度,计算得到检测装置的实际运行速度,基于检测装置的实际运行速度相对比预设运行速度,根据外壳体11的流体排入端和流体排出端产生的压力差,进而控制检测装置的实际运行速度等于预设运行速度,实现可以控制检测装置的实际运行速度,根据实际运行速度的快慢进行调整,提高检测的精准度同时提高检测效率和检测的质量。

39.进一步的,检测器速度控制系统即检测装置,通过检测装置对待检测构件进行检测弱磁法应力。其中,本发明的检测器速度控制系统是对钢铁、化工、航空等领域的工业待检测构件进行检测。

40.进一步的,检测器速度控制系统还包括检测器本体3,控制结构1是与检测器本体3相互连接,控制模块2也可以安装在检测器本体3的内部,用于带动控制结构1的工作。

41.进一步的,外壳体11的结构与检测器本体3的外侧安装壳形状是大小是一致的,是便于将外壳体11和检测器本体3相互连接。内壳体10的尺寸小于外壳体11,即便于安装在外壳体11的内部,内壳体10的作用是用于安装驱动电机12,同时内壳体10与检测器本体3的内侧壁相连接。

42.进一步的,驱动电机12的输出端连接转动杆,转动杆的一端是活动伸出内壳体10的左侧壁,便于安装叶片13,伸出内壳体10的侧壁的一端固定安装叶片13,通过驱动电机12转动带动叶片13转动。

43.进一步的,叶片13是位于内壳体10和外壳体11之间,且叶片13是靠近外壳体11的左侧内侧壁,是通过叶片13改变第二流孔15的大小,进而控制流入外壳体11内的流体速度,外壳体11内腔流体流入端和流体排出端产生压力差。流入第二流孔15内的流体经过第一流孔14,继续流经检测器本体3的内腔,通过检测器本体3的尾端流出。实现通过叶片13的转动,控制检测装置和检测器本体3的流体进入端和流体排出端的压力差,控制检测装置的实际运行速度,提高检测效率和检测精确度,同时提高检测质量。

44.进一步的,测速传感器16安装在外壳体11靠近叶片13的外侧壁上,是便于测量检测装置的运行速度,提高检测的精确度。

45.进一步的,第二流孔15的数量不做进一步的限定,根据实际使用进行选择,叶片13上的转动叶的数量与第二流孔15的一一对应,实现叶片13转动时控制第二流孔15的大小。

46.进一步的,第二流孔15均与第一流孔14相连通,第一流孔14是内壳体10和外壳体11之间的缝隙,即环形缝隙形成的第一流孔14,第一流孔14与检测器本体3的内部的流体通孔相连通,且检测器本体3的流体通孔是流体进入端和流体排出端连通的,即流经第一流孔14的流体进入到检测器本体3内部的流体通孔时,从流体通孔的首端流过,尾端流出到外

部。

47.进一步的,控制模块中的单片机20采用stm32f103c8t6最小控制系统,测速传感器16采用光电流速度传感器,驱动电机12采用混合式步进电机,叶片13采用铝合金制作,安装在驱动电机12轴承上,通过驱动电机12的转动从而实现第二流孔15的大小控制。

48.进一步的,叶片13边缘贴有反射膜,通过叶片13转动,反射膜反光,进而产生一个电脉冲信号,通过电脉冲信号间隔,计算得到检测装置与流体相对速度,根据相对速度计算得到检测装置的实际运行速度,进而通过压力差控制实际运行速度等于预设运行速度。其中,预设运行速度的数值根据实际进行选择。

49.进一步的,电源模块24是提供电源的,其中,电源模块24和驱动电机12、测速传感器16以及检测器本体3均是与外界电源电性连接。

50.进一步的,请参照图3,单片机20具有pa2接口、vbat接口、pd0接口、pd1接口、pb6接口、pb7接口。其中,单片机20的pa2接口与测速传感器16的接口连接,测速传感器模块21的引脚与单片机20的pb2接口相连接,当检测装置在管道内移动时,可根据检测的脉冲信号计算得到向前的速度。单片机20的vbat接口与电源模块24连接,为单片机20提供电源。单片机20的pd0接口与晶振电路模块22的txal1相连接,单片机20的pd1接口与晶振电路模块22的txal2相连接,晶振电路模块22提供时间,设置时钟电路,为测速传感器16的计算提供时间。单片机20的pb6接口与驱动电机模块23的in1相连接,单片机20的pb7接口与驱动电机模块23的in2相连接,驱动电机模块23是将接收单片机20传出的信号从而实现对驱动电机12进行精准的转动控制,实现叶片13控制第二流孔15的大小,进而控制外壳体11的流体进入端和流体排出端的压力差。单片机20的out1接口与驱动电机12相连接,单片机20的out2接口与驱动电机12相连接,用于控制驱动电机12转动。

51.进一步的,晶振电路模块22包括第一外部时钟和第二外部时钟,其中,第一外部时钟,为高速外部时钟,第二外部时钟为低速外部时钟,因此晶振电路模块22它具有高速外部时钟和低速外部时钟,高速外部时钟频率范围为4mhz~16mhz,高速外部时钟频率为32.768khz,可以提供非常精准的时钟信号。晶振电路模块22与stm32单片机最小控制系统的pd0、pd1接口连接,为光电流速度传感器的计算提供时间。

52.本发明的另一方面提供了基于弱磁法应力在线检测器速度控制系统的控制方法,如上述的检测器速度控制系统,请参照图4,以管道检测为例,控制方法包括如下步骤:

53.步骤一:将检测器速度控制系统放置在待检测构件中,启动驱动电机模块23,驱动电机12带动叶片13转动,通过叶片13转动,控制流入第二流孔15内的流体的速度,基于流入第二流孔15内的流体的速度,控制外壳体11的流体进入端和流体排出端的压力差;

54.步骤二:叶片13转动,通过叶片13上的反射膜,基于晶振电路模块22提供时间,获取叶片13转动一周,光纤传输反光一次,产生一个电脉冲信号,通过电脉冲间隔,计算得到检测装置与流体的相对运动速度;

55.步骤三:基于检测器速度控制系统与流体的相对运行速度,计算得到检测器速度控制系统的实际运行速度,基于压力差,控制实际运行速度等于预设运行速度。

56.通过将检测器速度控制系统即检测装置放置在待检测构件中,通过控制模块2控制着控制结构1运行,得到检测装置的当前运行速度,通过电脉冲间隔,计算得到实际运行速度,提高检测的精确度和检测的效率。

57.进一步的,当检测装置在待检测构件内移动时,驱动电机模块23控制驱动电机12启动,驱动电机12带动叶片13转动,进而通过叶片13调整第二流孔15的大小,进入到外壳体11内的流体速度不同,导致外壳体11的流体进入端和流体排出端的压力不同,进而产生压力差。通过压力差控制实际运行速度等于预设运行速度。

58.进一步的,请参照图5,同时叶片13转动,带动反射膜转动,叶片13每转动一周光纤传输反光一次,产生一个电脉冲信号,通过电脉冲间隔可计算出检测装置与流体的相对速度,通过检测装置与流体的相对速度,计算得到检测装置的实际运行速度,进而实时可以控制检测装置的实际运行速度,提高检测的效率和检测的质量,同时实现对待检测构件应力的存在和应力集中区进行精准的评估。通过外壳体11的流体进入端和流体排出端的压力差,控制检测装置的实际运行速度等于预设运行速度。

59.进一步的,在将检测装置放置在待检测构件内时,首先将检测装置中的控制模块进行初始化,避免之前的检测结果影响当前的检测效果,初始化后,流体通过叶片13转动,进入到第二流孔15中。通过光纤反光形成的电脉冲信号,进而计算得到脉冲数,计算出流体流速,基于脉冲数和流体流速,计算的得到检测装置的实际运行速度。

60.请参照图4,在步骤三中,当待检测构件内侧压力大于外侧时,检测装置运行,测速传感器16产生脉冲信号,将产生的脉冲信号传入单片机20中,通过电脉冲间隔,计算得到检测装置与流体的相对运动速度,根据检测装置与流体的相对运动速度,计算得到检测装置的实际速度,基于计算得到检测装置的实际速度大于预设运行速度时,驱动电机12顺时针旋转第一角度,使叶片13扩大第二流孔15,减小外壳体11的流体进入端的压力差值和流体排出端的压力差值,检测装置实际运行速度降低至预设运行速度;

61.当待检测构件内侧压力小于外侧时,检测装置运行,测速传感器16会产生脉冲信号,将产生的脉冲信号传入单片机20中,通过电脉冲间隔,计算得到检测装置与流体的相对运动速度,根据检测装置与流体的相对运动速度,计算得到检测装置的实际速度,基于计算得到检测装置的实际速度小于预设运行速度时,驱动电机12逆时针旋转第二角度,使叶片13减小第二流孔15,增大外壳体11的流体进入端的压力差值和流体排出端的压力差值,检测装置实际运行速度上升至预设运行速度。

62.进一步的,当待检测构件的内侧的压力大于外侧压力即管道的内侧的压力较大时,即检测装置的当前运行速度也是较大,测速传感器16即光电流速度传感器检测到检测装置的当前速度,叶片13在驱动电机12的带动下转动,通过反射膜产生电脉冲信号,电脉冲信号传入到单片机20中,通过电脉冲间隔,计算检测装置与流体的相对运行速度。根据检测装置与流体的相对运行速度,计算得到检测装置的实际运行速度,如果计算中检测装置的实际运行速度大于预设运行速度时,即通过驱动电机12带动叶片13转动,调整第二流孔15的大小,进而改变了外壳体11的流体进入端和流体排出端的压力差,进而实现调整检测装置的实际运行速度等于预设运行速度,提高检测精确度和质量。

63.进一步的,如果计算中检测装置的实际运行速度大于预设运行速度时,驱动电机12顺时针旋转第一角度,第一角度为一定的角度,根据实际的使用进行选择调整。使叶片13扩大第二流孔15流体流入的范围,减小外壳体11的流体进入端和流体排出端压力差值,检测装置实际运行速度降低,调整到预设运行速度的范围内。

64.进一步的,反之,当管道内侧压力小于外侧时,即管道的内侧的压力较小时,即检

测装置的当前运行速度也是较小,测速传感器16即光电流度速传感器检测到检测装置当前的速度,叶片13在驱动电机12的带动下转动,通过反射膜产生电脉冲信号,电脉冲信号传入到单片机20中,通过电脉冲间隔,计算检测装置与流体的相对运行速度。根据检测装置与流体的相对运行速度,计算得到检测装置的实际运行速度。如果计算中检测装置的实际运行速度小于预设运行速度时,即通过驱动电机12带动叶片13转动,调整第二流孔15的大小,进而改变了外壳体11的流体进入端和流体排出端的压力差,进而实现调整检测装置的实际运行速度,提高检测精确度和质量。

65.进一步的,如果计算中检测装置的实际运行速度小于预设运行速度时,驱动电机12顺时针旋转第二角度,第二角度为一定的角度,根据实际的使用进行选择调整。使叶片13减小第二流孔15流体流入的范围,扩大外壳体11的流体进入端和流体排出端压力差值,检测装置实际运行速度上升,调整到预设运行速度的范围内。

66.本发明通过检测器速度控制系统即检测装置中的控制结构1和控制模块2相互结合,带动驱动电机12转动,叶片13控制第二流孔15的大小,进而控制流体的速度,实现控制外壳体11的流体进入端和流体排出端的压力差,同时通过电脉冲信号间隔,计算得到检测装置与流体的相对速度,基于相对速度,计算得到检测装置的实际运行速度,进而通过压力差,实时对检测装置的实际速度进行控制,不仅提高工作效率,且提高检测的精确度和质量。

67.本领域的技术人员容易理解的是,在不冲突的前提下,上述各有利方式可以自由地组合、叠加。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。