1.本发明属于谐振器领域,尤其涉及一种石英晶体谐振器金锡焊预成型上盖及其制造方法。

背景技术:

2.随着电子信息技术的发展,电子产品向小型化、低功耗、高集成度方向发展,尤其是智能手机,智能穿戴等产品尺寸越来越小,电子器件也必须微型化,薄型化。石英晶体谐振器作为通讯技术领域的关键器件,其封装尺寸也越来越小,封装尺寸从5032、3225向1612、1210、1008发展,封装尺寸3225指的是产品总厚度为0.7毫米左右,封装尺寸1008指的是产品总厚度为0.25毫米。

3.现有石英晶体谐振器上盖与基座主要采用平行封焊的方式熔接在一起,其原理是电流从焊轮一端流出,通过上盖本体及基座上的金属焊环(厚度为0.2mm),再回到另外一端焊轮,形成回路,进而上盖封焊边缘产生较大的接触电阻使得局部发热熔化上盖,熔化后的上盖与基座上一体成形的的金属焊环熔接在一起形成气密腔体。而当封装尺寸做到1210及1008以后,原先平行封焊的方式就不适用了,其主要原因是上盖表面电镀有镍层,要使其熔化需要1450℃以上温度,热量较高,而1210尺寸以下的谐振器的基座陶瓷底板的厚度只有0.1毫米,较高的热量极易使其开裂,且焊接后无法形成气密腔体。

技术实现要素:

4.为了克服上述现有技术中的缺陷,为此,本发明提供一种石英晶体谐振器金锡焊预成型上盖及其制造方法。本发明降低了与基座的熔接温度,可有效避免熔接时陶瓷基座易开裂的情况。

5.为实现上述目的之一,本发明采用以下技术方案:

6.一种石英晶体谐振器金锡焊预成型上盖制造方法,包括如下步骤:

7.s1、对可伐基材的表面进行一次研磨处理,因为基座是陶瓷的,可伐材料与陶瓷热膨胀系数相近;

8.s2、依次对可伐基材的表面进行镀镍和镀金处理,使得可伐基材的表面依次形成镍层和金层;

9.s3、对步骤s2中的可伐基材熔接金锡焊框的一面进行蚀刻预处理,使得可伐基材的蚀刻部位的外围尺寸与与金锡焊框的内围尺寸一致;

10.s4、将金锡焊框熔接在可伐基材蚀刻部位的外围表面上制得预成型上盖。

11.优选的,步骤s1中可伐基材研磨后的表面粗糙度ra低于0.05μm。

12.优选的,步骤s2中镍层的厚度为3-5μm、金层的厚度为0.01-0.02μm;镍层和金层均采用滚镀工艺制得。

13.优选的,步骤s3中蚀刻部位的蚀刻宽度为0.2mm-0.4mm,蚀刻深度为0.02-0.05μm。

14.优选的,金锡焊框与可伐基材熔接后对上盖进行二次研磨处理,去除可伐基材上

盖表面其他部位镀金层及金锡焊框表面氧化层;金锡焊框的厚度为10-15um。

15.优选的,一次研磨处理的研磨速度为450转/分钟,研磨时间为20分钟,研磨机的棕刚玉磨料与可伐基材的体积比为20:1,且总体积为2l;二次研磨处理的研磨速度200为转/分钟,研磨时间为30分钟,研磨机的圆柱形高铝瓷磨料与熔接金锡焊框后的可伐基材的体积比为30:1,且总体积为3l。

16.优选的,步骤s4中的熔接设备为金锡共晶炉;工艺路线为对金锡共晶炉的炉膛进行抽真空,加热到250℃,对炉膛进行充甲酸还原3-5分钟,再以每秒1-2℃的速度加热到310℃-320℃,保温30秒后以每秒2-4℃的速度降温至100℃后出炉。

17.优选的,金锡焊框的材料为富锡金锡共晶材料,金锡焊框中金的重量含量为78%-79.5%。

18.优选的,可伐基材一次研磨处理前需要对可伐基材和金锡焊框进行冲压处理。

19.本发明目的之二是提供一种石英晶体谐振器金锡焊预成型上盖。

20.本发明的优点在于:

21.(1)本发明采用预先将低熔点的金锡焊框熔接在可伐基材(上盖)上,使得上盖可以以较低的温度与基座熔接在一起,从而便于制备封装尺寸小的谐振器,且不会出现基座开裂的情况。

22.(2)现有的基座与普通可伐上盖的熔接温度在1450℃以上,这是因为一般的陶瓷基座与上盖(可伐基材的表面镀镍)焊接是用平行封焊机进行焊接,且可伐基材上的镀镍层熔点高,而以较高的熔接温度与基座焊接时会产生较大的热量,容易导致微薄的基座开裂;本发明中将熔接有金锡焊框的上盖再与基座熔接时的温度只需280-300℃,这是因为本发明是事先把金锡焊框熔接到可伐基材的上盖上,不是熔接到基座上,金锡焊熔点低,产生的热量少,基座不容易开裂,从而大大降低了温度对产品性能的影响,谐振器的封装尺寸可以做到1008以下;且金锡焊上盖与基座焊接只需焊接炉,而焊接炉的成本比平行封焊机低很多,大大降低了高昂设备的投资,节约制作成本。

23.(3)本发明中可伐基材研磨后的表面粗糙度ra低于0.05μm,便于提高可伐基材的浸润性、润湿性;本发明对可伐基材进行镀镍可以起到防腐的作用,镀金层可增加熔接面的润湿性、浸润性,便于后续的焊接、提高与金锡焊框的气密性;本发明中对上盖表面进行部分蚀刻处理,目的是去除其表面的镀金层,并使镀镍层形成多微孔的疏水结构,使金锡焊框熔化后能够保存焊环现状,不会在上盖上平铺或聚集一起。

24.(4)本发明的镍层厚度为3-5μm,使得镍层具有很好的保护能力,防止基材生锈;0.01-0.02μm厚度的镀金层可以使焊接表面具有恰好的润湿性,这是因为过低的润湿性不利于焊接和密性,而润湿性过高,一是成本较高,二是金锡焊框熔化时过厚的金会迁移到金锡焊框里,会影响金锡焊框金锡成分比例,进而影响再次熔接时的熔点温度。

25.(5)本发明中一次研磨的目的是去除冲压毛刺及修正表面粗糙度;二次研磨的目的是去除上盖表面其他部位的镀金层(具体是指去除可伐基材表面、侧壁上多余的金层)并进行回收利用,同时也可以去除熔接后金锡焊框表面的氧化物与杂质,避免金层和氧化物影响二次熔接。

26.(6)本发明金锡焊框与上盖熔接在一起是在共晶炉里进行的,它是一个密闭的炉膛,需要对炉膛进行抽真空,目的是去除炉膛里的氧气,防止高温氧化;且本发明对炉膛进

行充甲酸,这是因为甲酸具有还原性,上盖及金锡焊框表面或多或少都存在氧化,充甲酸可以让焊接表面还原,增加焊接的可靠性。

27.(7)现有的金锡共晶材料中金的重量含量为80%,余量是锡,但是随着金含量的增加,共晶材料的熔点也会急剧上升,而本发明中金锡焊框的金含量为78%-79.5%,这是因为为了增加熔接时的浸润性,上盖表面已镀过0.01-0.02μm的金层,在金锡焊框熔接后镀金层的金也会迁移到金锡焊框里,金含量为78%-79.5%可有效避免影响金锡焊框二次熔接的熔点温度,使得金锡焊框二次熔接的熔点温度保持在280℃-300℃。

附图说明

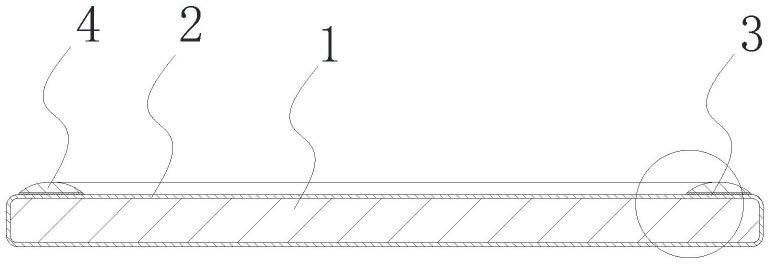

28.图1为本发明剖面结构示意图。

29.图2为图1中可伐基材的局部放大示意图。

30.图3为本发明二次研磨处理后的俯视图。

31.图4为本发明未熔接金锡焊框的剖面结构示意图。

32.图5为图4中可伐基材的局部放大示意图。

33.图中标注符号的含义如下:

34.1-可伐基材、2-镍层、3-金层、4-金锡焊框、5-激光蚀刻部位。

具体实施方式

35.如图1-5所示,一种石英晶体谐振器金锡焊预成型上盖制造方法,包括如下步骤:

36.s1、对可伐基材1的表面进行一次研磨处理;

37.具体的,可伐基材1一次研磨处理前需要对可伐基材1和金锡焊框4进行冲压处理;可伐基材1的熔点200-310度,与陶瓷的基座热膨胀系数相近;研磨机为行星式离心研磨机(该研磨机的研磨效率高,一致性、均匀性好,调整速度及磨料可以控制产品表面状态);可伐基材1研磨后的表面粗糙度ra低于0.05μm;研磨机的研磨滚筒容量为6l,研磨速度为450转/分钟,研磨时间为20分钟,棕刚玉磨料与产品体积比为20:1,总体积为2l,添加50ml的日本tipion公司生产的lc-100研磨液和2l的水。

38.s2、依次对可伐基材1的表面进行镀镍和镀金处理,使得可伐基材1的表面依次形成镍层2和金层3;镍层2的厚度为3-5μm、金层3的厚度为0.01-0.02μm;镍层2和金层3均采用滚镀工艺制得。

39.s3、对步骤s2中的可伐基材1熔接金锡焊框4的一面进行蚀刻预处理(目的是使其表面形成疏水特性,在金锡焊框4溶化后不会在可伐基材1上平铺开,使得金锡焊框4可以保持焊框现状),使得可伐基材1的蚀刻部位的外围尺寸与金锡焊框4的内围尺寸一致;激光蚀刻部位的蚀刻宽度为0.2mm-0.4mm,蚀刻深度为0.02-0.05μm。

40.s4、将金锡焊框4熔接在可伐基材1蚀刻部位的外围表面上,即金锡焊框4的外围与可伐基材1的外围一致,金锡焊框4的内围与蚀刻部位的外围一致,制得预成型上盖,并对熔接后的可伐基材1和金锡焊框4均进行二次研磨处理。

41.二次研磨处理,一方面是为了去除可伐基材1表面、侧壁上多余的金层3,避免金锡焊框4在后续熔接基座时沿可伐基材1漫延,一方面是为了去除金锡焊框4表面在熔接时产生的氧化物,保证了二次熔接(即预成型上盖与基座连接时,是先熔化可伐基材1上的金锡

焊框4,使得金锡焊框4与基座上的金属焊环熔接)的可靠性。

42.进一步的,上述步骤4中熔接设备为金锡共晶炉;工艺路线为对金锡共晶炉的炉膛进行抽真空,加热到250℃,对炉膛进行充甲酸还原3-5分钟,再以每秒1-2℃的速度加热到310℃-320℃,保温30秒后以每秒2-4℃的速度降温至100℃后出炉。其中研磨机的研磨滚筒容量为6l,研磨速度200转/分钟,时间30分钟,圆柱形高铝瓷磨料与可伐基材1的体积比为30:1,总体积为3l,添加50毫升日本tipion公司生产lc-100研磨液和2l水。

43.其中,金锡焊框4的材料为富锡金锡共晶材料,即金锡共晶材料中锡的含量较高,且金锡焊框4的金含量为78%-79.5%。

44.需要注意的是,本发明还提供一种基座与上盖的连接方法,即先将金锡焊框4与基座上的金属焊环熔接,再将金锡焊框4的另一面与上盖熔接。

45.以上仅为本发明创造的较佳实施例而已,并不用以限制本发明创造,凡在本发明创造的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明创造的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。