1.本发明涉及覆膜设备技术领域,尤其是一种新型自动覆膜机。

背景技术:

2.覆膜机是用于覆膜的一种专用设备。传统覆膜机进行覆膜存在人工操作效率低下,覆膜不均匀,覆膜质量较低等问题,且市面上现有的覆膜机自动化水平比较低。因此需要提高自动化水平,改善覆膜均匀性和质量低等问题。

技术实现要素:

3.本发明提出一种新型自动覆膜机,具有自动化水平较高且覆膜质量高,覆膜均匀的优点。

4.本发明采用以下技术方案。

5.一种新型自动覆膜机,所述覆膜机以夹具组件夹持工件;夹具组件下方设有工位切换转盘,所述工位切换转盘上设有多个含膜料容器的覆膜工位;各覆膜工位由转盘在夹具组件下方切换,所述夹具组件把工件浸入其正下方覆膜工位的膜料容器中覆膜。

6.所述工位切换转盘由气缸经传动杆驱动升降,当工位切换转盘旋转,把工件覆膜作业所需的膜料容器切换至夹具组件正下方时,所述工位切换转盘上升,使夹具组件上的待覆膜工件浸入膜料容器中的膜料内。

7.所述夹具组件与拌料旋转机构相连,当夹具组件上的待覆膜工件浸入膜料容器中的膜料时,拌料旋转机构驱动夹具组件旋转,使工件在膜料容器内搅拌至覆膜所需时长,使该膜料容器内的膜料覆于工件表面。

8.所述覆膜机还包括冷却管;当拌料旋转机构驱动夹具组件旋转至覆膜所需时长,完成膜料在工件上的涂覆后,工位切换转盘下降使工件暴露在空气中,冷却管向工件以使工件表面的膜料干燥形成覆着于工件表面的膜层。

9.所述冷却管为竹节管;冷却管与气缸共用气源。

10.各覆膜工位处的膜料容器内的膜料为与覆膜机该批次覆膜作业所需的膜料;工位切换转盘、拌料旋转机构均由覆膜机的控制系统通过气缸或步进电机控制。

11.当需对工件进行多层覆膜时,采用以下方法,步骤s1、控制系统按该工件第一层覆膜所需的第一层膜料,通过工位切换转盘,把含对应膜料的覆膜工位转至工件处并上升,使工件浸入膜料容器内,工件旋转预设时长以附着膜料;步骤s2、工位切换转盘下降,使附有第一层膜料的工件暴露在空气中,冷却管对工件吹气使第一层膜料干燥,形成第一层覆膜;步骤s3、控制系统按该工件第二层覆膜所需的膜料,通过工位切换转盘,把对应的覆膜工位转至工件下方并上升,使该工件再次浸入膜料中涂覆对应膜料,然后工位切换转盘下降,冷却管通过吹气使工件表面第二层膜料干燥,形成第二层覆膜;

重复执行步骤s3,直至工件表面的各层覆膜均成型完毕。

12.所述拌料旋转机构的夹具组件包括若干夹具和松紧调节手柄。

13.所述覆膜机控制系统的人工交互界面包括触摸屏。

14.所述覆膜机顶部设有三色灯;覆膜机上部的内腔为覆膜作业的操作空间,该内腔的上部设有触摸屏和led灯,下部设有竹节管;所述拌料旋转机构、工位切换转盘设于覆膜机上部的内腔中;覆膜机下部设有与工位切换转盘相连的气缸,还设有覆膜机控制系统的电路模块。

15.综上所述,本发明与现有技术相比具有以下优点:1、自动化水平高,通过控制系统连接的触摸屏即可以完成各种参数设置,完全实现自动覆膜,提高了生产效率,节省了人力资源。

16.2、通过自动旋转拌料机构和转盘的协同作用,实现了快速均匀覆膜,大大提高了覆膜质量。

17.3、设备一体化程度高,提高了空间利用率。

18.本发明采用夹具不动,工位旋转切换的方式,来对夹具上的工件覆膜,由于工件在覆膜前后均保持静止,仅在进入膜料容器后才进行旋转,因此可以使膜料在工件表面保持静止不易流动,从而在干燥后能形成均匀高质量的膜层。

19.本发明通过将基座,气缸,转盘竹节管,控制系统,显示屏等器件巧妙地结合在一起,组合成的覆膜机可以自动可控的在物体表面均匀覆膜,并且可以通过程序设定覆膜的种类,层数以及覆膜产品的数量。

20.本发明所述的覆膜机覆膜与传统的手动覆膜相比,覆膜环境及条件控制更加准确。

21.本发明制造的覆膜机操作简单便捷,易于操作,可以极大的提高覆膜效率与质量,减少传统覆膜所需的人工操作时间,有利于覆膜的流水线作业,具有重要的实际应用价值。

附图说明

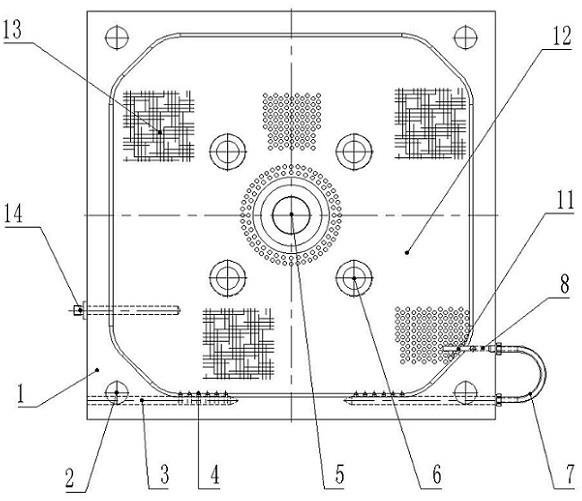

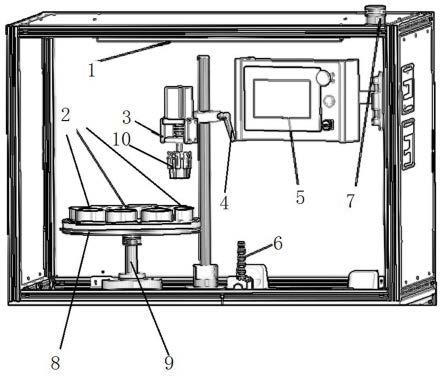

22.下面结合附图和具体实施方式对本发明进一步详细的说明:附图1是本发明的示意图;图中:1-led灯;2-膜料容器;3-拌料旋转机构;4-松紧调节手柄;5-触摸屏;6-竹节管;7-三色灯;8-工位切换转盘;9-气缸;10-夹具组件。

具体实施方式

23.如图所示,一种新型自动覆膜机,所述覆膜机以夹具组件10夹持工件;夹具组件下方设有工位切换转盘8,所述工位切换转盘上设有多个含膜料容器2的覆膜工位;各覆膜工位由转盘在夹具组件下方切换,所述夹具组件把工件浸入其正下方覆膜工位的膜料容器中覆膜。

24.所述工位切换转盘由气缸9经传动杆驱动升降,当工位切换转盘旋转,把工件覆膜作业所需的膜料容器切换至夹具组件正下方时,所述工位切换转盘上升,使夹具组件上的待覆膜工件浸入膜料容器中的膜料内。

25.所述夹具组件与拌料旋转机构3相连,当夹具组件上的待覆膜工件浸入膜料容器

中的膜料时,拌料旋转机构驱动夹具组件旋转,使工件在膜料容器内搅拌至覆膜所需时长,使该膜料容器内的膜料覆于工件表面。

26.所述覆膜机还包括冷却管;当拌料旋转机构驱动夹具组件旋转至覆膜所需时长,完成膜料在工件上的涂覆后,工位切换转盘下降使工件暴露在空气中,冷却管向工件以使工件表面的膜料干燥形成覆着于工件表面的膜层。

27.所述冷却管为竹节管;冷却管与气缸共用气源。

28.各覆膜工位处的膜料容器内的膜料为与覆膜机该批次覆膜作业所需的膜料;工位切换转盘、拌料旋转机构均由覆膜机的控制系统通过气缸或步进电机控制。

29.当需对工件进行多层覆膜时,采用以下方法,步骤s1、控制系统按该工件第一层覆膜所需的第一层膜料,通过工位切换转盘,把含对应膜料的覆膜工位转至工件处并上升,使工件浸入膜料容器内,工件旋转预设时长以附着膜料;步骤s2、工位切换转盘下降,使附有第一层膜料的工件暴露在空气中,冷却管对工件吹气使第一层膜料干燥,形成第一层覆膜;步骤s3、控制系统按该工件第二层覆膜所需的膜料,通过工位切换转盘,把对应的覆膜工位转至工件下方并上升,使该工件再次浸入膜料中涂覆对应膜料,然后工位切换转盘下降,冷却管通过吹气使工件表面第二层膜料干燥,形成第二层覆膜;重复执行步骤s3,直至工件表面的各层覆膜均成型完毕。

30.所述拌料旋转机构的夹具组件包括若干夹具和松紧调节手柄4。

31.所述覆膜机控制系统的人工交互界面包括触摸屏5。

32.所述覆膜机顶部设有三色灯7;覆膜机上部的内腔为覆膜作业的操作空间,该内腔的上部设有触摸屏和led灯1,下部设有竹节管6;所述拌料旋转机构、工位切换转盘设于覆膜机上部的内腔中;覆膜机下部设有与工位切换转盘相连的气缸,还设有覆膜机控制系统的电路模块。

33.实施例:本例中,覆膜机机箱内设有触摸屏,触摸屏通过电路与控制系统连接,通过触摸屏参数设置可以管理控制系统。控制系统通过电路与步进电机和气缸连接,可以在连接控制系统的触摸屏上设置好参数后,通过手动阀开启或关闭气泵进而驱动汽缸带动传动杆上的转盘升降和旋转以切换不同工位。

34.机箱箱体内设有拌料旋转机构,其含有若干个夹具,可同时夹住工件的不同部位以在旋转过程中稳定工件,拌料旋转机构可以通过松紧调节手柄调节高度,拌料旋转机构通过电路与控制系统连接,通过触摸屏参数设置,控制系统可以调节拌料旋转机构的转速。

35.首先在触摸屏设置好转盘的升降高度,定时旋转时间和拌料旋转机构转速参数。

36.启动程序后,气缸通过传动杆将转盘升降到固定高度,使拌料旋转机构将夹具上的工件伸入转盘的单个工位的膜料容器中,开始以固定转速旋转,工位中的膜料随拌料旋转机构的旋转而附着于工件表面,根据所需薄膜的厚度,旋转固定时间后,转盘高度下降,拌料旋转机构停止旋转,同时竹节管对工件吹气以快速形成均匀薄膜。

37.若需对工件进行第二层覆膜,可切换工位在第一层覆膜基础上进行第二层覆膜操作,工位中的膜料依据所需覆膜种类任意装填,以此类推。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。