1.本实用新型属于重质碳酸钙加工技术领域,特别涉及一种重质碳酸钙加工用多通道卸料装置。

背景技术:

2.重质碳酸钙,简称重钙,是由天然碳酸盐矿物如方解石、大理石、石灰石磨碎而成;目前,重质碳酸钙的生产工艺一般是先将原矿经过颚式破碎机粗破成颗粒,再经过立式磨粉机粉碎成重质碳酸钙粉体,而后重质碳酸钙粉体经过旋风分离器分级后,大部分普通粒径的重质碳酸钙粉体经过旋风分离器下料口完成卸料包装,小部分超细粒径的重质碳酸钙粉体则经过旋风分离器顶部的溢料口进入布袋收尘器收集储存。

3.现有的旋风分离器下料口只有一个排料通道,操作工在接料包装时,由于下料流速过快,易发生包装袋溢料的情况,造成产品落地污染损耗。

技术实现要素:

4.本实用新型针对现有技术存在的不足,提供了一种重质碳酸钙加工用多通道卸料装置,具体技术方案如下:

5.重质碳酸钙加工用多通道卸料装置,包括引料机构,所述引料机构的上端口与外部的旋风分离器下料口可拆卸地轴向对接,所述引料机构的下端口可转动地连通对接有具有多个排料通道的卸料机构,所述卸料机构内设置有可周向旋转的分料机构,且所述分料机构与所述引料机构的下端口轴向相对设置。

6.进一步地,所述引料机构包括竖直设置的引料管,所述引料管的上端口一体化轴向连接有安装端管,所述安装端管的内径大于所述引料管的内径,且所述引料管的内径与所述旋风分离器下料口的内径相同,所述安装端管与所述旋风分离器下料口固定螺纹连接;所述引料管的下端口外周沿轴向固定套接有连接圆槽,所述卸料机构的上端口与所述连接圆槽周向转动连接。

7.进一步地,所述引料管的外周壁上周向均匀开设有多个通孔,所述引料管的外周壁上轴向套接配合有用于覆盖所述通孔的第一防尘布套。

8.进一步地,所述卸料机构包括卸料直筒,所述卸料直筒的顶端开口,且在该开口处内边沿轴向设置有环状凸缘,所述环状凸缘与所述连接圆槽可转动地卡接配合,所述卸料直筒的底部周向均匀开设有至少两个以上卸料口,所述卸料口连通对接有与之相适配的卸料弯管,所述卸料弯管的折弯角度为钝角,所述卸料弯管的下料口轴向连接有第二防尘布套;所述卸料直筒的底面中部贯穿开设有用于设置所述分料机构的安装孔。

9.进一步地,所述分料机构包括圆筒盖,所述圆筒盖轴向盖设于所述安装孔上,所述圆筒盖的顶部轴向固定套接有与之相适配的滑料锥套,且所述滑料锥套的底沿伸至所述卸料口处;所述安装孔内轴向嵌设有第一轴承,所述第一轴承内竖直转动连接有第一转轴,所述第一转轴的顶部间隙穿过所述圆筒盖的顶壁,所述第一转轴的顶端固定对接有圆锥形结

构的连接块,所述连接块上固定贴接有与之相适配的分料锥盖,所述分料锥盖的底部内侧壁与所述滑料锥套的顶部外侧壁周向滑动贴接,所述第一转轴的底端竖直转动连接有减速电机。

10.进一步地,所述减速电机的底部设置有支撑机构,所述支撑机构包括竖直设置的长方体结构的支撑块,所述支撑块的顶端内嵌有第二轴承,所述第二轴承内转动连接有第二转轴,所述第二转轴的顶端固定连接有与所述减速电机的底部卡接配合的卡盘。

11.本实用新型的有益效果是:

12.本实用新型通过引料机构的上端口与旋风分离器下料口连通对接,引料机构的下端口连通对接有具有多个排料通道的卸料机构,这样就可以使得旋风分离器下料口形成有多个排料通道,这样可以减缓下料流速,不易发生包装袋溢料的情况,不会造成产品落地污染损耗;通过在卸料机构内设置有可周向旋转的分料机构,这样可以使得粉料较为均匀地从卸料机构的多个排料通道分流出。

附图说明

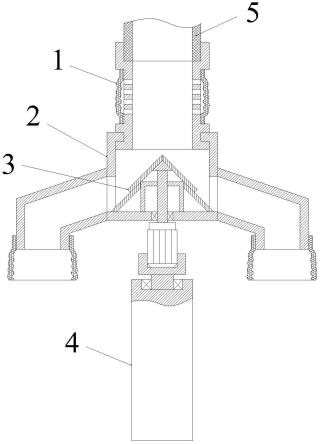

13.图1示出了本实用新型的结构剖视图;

14.图2示出了本实用新型中引料机构的结构剖视图;

15.图3示出了本实用新型中卸料机构的结构剖视图;

16.图4示出了本实用新型中分料机构的结构剖视图;

17.图5示出了本实用新型支撑机构的结构示意图。

18.图中所示:1、引料机构;11、引料管;12、安装端管;13、连接圆槽;14、通孔;15、第一防尘布套;2、卸料机构;21、卸料直筒;211、环状凸缘;212、卸料口;213、安装孔;22、卸料弯管;23、第二防尘布套;3、分料机构;31、圆筒盖;32、滑料锥套;33、分料锥盖;34、连接块;35、第一转轴;36、第一轴承;37、减速电机;4、支撑机构;41、支撑块;42、第二轴承;43、第二转轴;44、卡盘;5、旋风分离器下料口。

具体实施方式

19.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

20.如图1所示,重质碳酸钙加工用多通道卸料装置,包括引料机构1,所述引料机构1的上端口与外部的旋风分离器下料口5可拆卸地轴向对接,所述引料机构1的下端口可转动地连通对接有具有多个排料通道的卸料机构2,所述卸料机构2内设置有可周向旋转的分料机构3,且所述分料机构3与所述引料机构1的下端口轴向相对设置。

21.通过上述技术方案,该装置通过引料机构1的上端口与旋风分离器下料口5连通对接,引料机构1的下端口连通对接有具有多个排料通道的卸料机构2,这样就可以使得旋风分离器下料口5形成有多个排料通道,这样可以减缓下料流速,不易发生包装袋溢料的情况,不会造成产品落地污染损耗;通过在卸料机构2内设置有可周向旋转的分料机构3,这样可以使得粉料较为均匀地从卸料机构2的多个排料通道分流出。

22.如图2所示,所述引料机构1包括竖直设置的引料管11,所述引料管11的上端口一

体化轴向连接有安装端管12,所述安装端管12的内径大于所述引料管11的内径,且所述引料管11的内径与所述旋风分离器下料口5的内径相同,所述安装端管12与所述旋风分离器下料口5固定螺纹连接;所述引料管11的下端口外周沿轴向固定套接有连接圆槽13,所述卸料机构2的上端口与所述连接圆槽13周向转动连接。

23.通过上述技术方案,引料管11的上端口通过安装端管12与旋风分离器下料口5固定螺纹连接,方便拆装维修;引料管11的下端口外周沿轴向固定套接有连接圆槽13,卸料机构2的上端口与连接圆槽13周向转动连接,可以根据操作需要,改变卸料机构2上排料通道的位置。

24.如图2所示,所述引料管11的外周壁上周向均匀开设有多个通孔14,所述引料管11的外周壁上轴向套接配合有用于覆盖所述通孔14的第一防尘布套15。

25.通过上述技术方案,设置的通孔14与第一防尘布套15相配合,可以形成散热释压结构,便于粉料顺利从引料管11内下落。

26.如图3所示,所述卸料机构2包括卸料直筒21,所述卸料直筒21的顶端开口,且在该开口处内边沿轴向设置有环状凸缘211,所述环状凸缘211与所述连接圆槽13可转动地卡接配合,所述卸料直筒21的底部周向均匀开设有至少两个以上卸料口212,所述卸料口212连通对接有与之相适配的卸料弯管22,所述卸料弯管22的折弯角度为钝角,所述卸料弯管22的下料口轴向连接有第二防尘布套23;所述卸料直筒21的底面中部贯穿开设有用于设置所述分料机构3的安装孔213。

27.通过上述技术方案,设置的环状凸缘211与连接圆槽13可转动地卡接配合,既可以使得卸料直筒21围绕引料管11周向转动,又可以起到防尘作用;卸料直筒21的底部周向均匀设置的折弯角度为钝角的卸料弯管22便于下料与接料。

28.如图4所示,所述分料机构3包括圆筒盖31,所述圆筒盖31轴向盖设于所述安装孔213上,所述圆筒盖31的顶部轴向固定套接有与之相适配的滑料锥套32,且所述滑料锥套32的底沿伸至所述卸料口212处;所述安装孔213内轴向嵌设有第一轴承36,所述第一轴承36内竖直转动连接有第一转轴35,所述第一转轴35的顶部间隙穿过所述圆筒盖31的顶壁,所述第一转轴35的顶端固定对接有圆锥形结构的连接块34,所述连接块34上固定贴接有与之相适配的分料锥盖33,所述分料锥盖33的底部内侧壁与所述滑料锥套32的顶部外侧壁周向滑动贴接,所述第一转轴35的底端竖直转动连接有减速电机37。

29.通过上述技术方案,设置的圆筒盖31与滑料锥套32装配的组合体,既可以稳定支撑分流下落的粉料,又可以减少粉料污染第一轴承36;分料锥盖33通过减速电机37驱动第一转轴35转动而发生旋转,分料锥盖33的底部内侧壁与滑料锥套32的顶部外侧壁周向滑动贴接,这样下落的粉料通过旋转的分料锥盖33均匀分散至各个卸料口212并进入卸料弯管22,同时粉料也不易进入分料锥盖33内而污染第一轴承36。

30.如图1和5所示,所述减速电机37的底部设置有支撑机构4,所述支撑机构4包括竖直设置的长方体结构的支撑块41,所述支撑块41的顶端内嵌有第二轴承42,所述第二轴承42内转动连接有第二转轴43,所述第二转轴43的顶端固定连接有与所述减速电机37的底部卡接配合的卡盘44。

31.通过上述技术方案,设置的支撑机构4可以进一步支撑整个结构,减轻安装端管12的承受力;当转动卸料直筒21而改变卸料弯管22的位置时,减速电机37可以通过卡盘44随

之转动。

32.本实用新型在实施时,首先,将第二防尘布套23放入对应的包装袋内,然后,同时启动重质碳酸钙生产线和减速电机37即可完成分流接料。

33.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。