1.本实用新型涉及用于污水处理的沉砂池,具体涉及一种气提装置的气液分离装置。

背景技术:

2.沉砂系统是污水处理厂中用于从污水中分离提取出砂粒的装备,又称为沉砂池。传统的圆形钢筋砼结构的旋流沉砂池的结构为,包括池体,池体下半部为具有圆锥形内腔的砂斗部分,池体上半部分为直径大于砂斗部分的圆柱形内腔的沉砂区,池体上方具有流入口和流出口;还包括竖向设置于池体中部的提砂管道,提砂管道下端延伸至砂斗部分的临近底部位置,提砂管道上端与砂水分离器连接,提砂管道外套设有压力空气管道形成双层结构,压力空气管道下端与提砂管道下端密封连接,所述提砂管道内壁位于所述密封连接处的上方分布有一圈空气孔使得提砂管道与压力空气管道联通,形成布气结构,压力空气管道上端与提砂气源连接,所述提砂气源采用罗茨鼓风机;所述池体内还设置有立式搅拌装置。

3.这种现有的旋流沉砂池,存在搅拌装置成本较高,依靠搅拌提供动力实现旋流沉砂效果较差,提砂效率较差等缺陷。

4.为了提高沉砂池的沉砂效率和提砂效果,申请人曾先后申请过专利cn102430271b公开的一种斜板式旋流沉砂系统,以及2020230205976的一种旋流沉砂池。

5.上述专利中对沉砂池进行了改进,提升了沉砂和提砂的效果。但目前沉砂池沉淀的泥沙,依靠气提装置提出并排放到砂水分离器,进行砂水分离处理。但申请人研究发现,现有的砂水分离器的分离效果不好,因为气提装置提出的泥砂水流中,混杂了大量的气体,这样气体、泥砂和水流一起参合进入到砂水分离器,砂水中掺杂的气体含有较大的气压,会对砂水分离器的正常工作产生严重干扰,砂水分离器中螺旋叶片很难有效地将沉砂往上提出水面,极大地影响了其砂水分离的效果。

6.故如何能够设计一种简单有效的结构,能够可靠且高效地将进入砂水分离器之前是砂水中夹杂的气体分离,成为有待需要考虑解决的问题。

技术实现要素:

7.针对上述现有技术的不足,本实用新型所要解决的技术问题是:怎样提供一种结构简单,实施便捷,能够可靠且高效地将进入砂水分离器之前的泥砂水中夹杂的气体分离,以更好地提高后续的砂水分离效果的气提装置的气液分离装置。

8.为了解决上述技术问题,本实用新型采用了如下的技术方案:

9.一种气提装置的气液分离装置,其特征在于,包括一个跌水容器,跌水容器上部具有一个和提砂管相连的入口端,还具有一个位于下方的出口端,出口端设置出水管道用于和砂水分离器的入口端相连,跌水容器还具有向上的排气端。

10.这样,采用一个跌水容器,使用跌水的方式,可以简单有效地释放泥砂水流中的气

体气压,气体溢出后位于容器内腔上部并依靠排气端外排。去除气体气压后的泥砂水流再通过出口端和出水管道排入到砂水分离器。这样就方便快捷地释放了气提装置提出的泥砂水流中的气体气压,避免对后续砂水分离器工作造成影响。且具有结构简单,实施便捷,成本低廉,排气效果好等优点。

11.进一步地,所述跌水容器上端封闭式设计,且排气端通过排气管道和污水处理池的曝气装置相连。

12.这样,实现封闭式处理,能够避免臭气挥发,提高了卫生性。

13.进一步地,跌水容器整体呈圆筒形,跌水容器的入口端位于上部侧壁并沿水平截面圆的切向方向设置。

14.这样,更好地有利于进水在跌水容器内跌水后继续形成旋流,旋流使得容器内腔各位置水力均匀,避免水力不均导致泥沙沉淀。同时旋流能够使得质量较轻的气体成分更好地向中间位置汇聚后向上溢出,提高排气效果。

15.进一步地,跌水容器内腔底面为向下的锥形面,出口端位于锥形面中心最底部位置。

16.这样,更加方便泥砂水流外排。

17.进一步地,锥形面上设置有呈螺旋形的导流凸起。

18.这样,螺旋形的导流凸起可以引导出口端位置的水流呈螺旋方向出水,使得较轻的气体成分可以在出水时更好地向中间位置汇聚并向上排出到水面,提高排气效果。

19.进一步地,在跌水容器下端中下部还设置有一根水平的导气管,导气管正对跌水容器出口端设置,导气管上开设有多个导气孔,导气管通过竖管向上接出跌水容器。

20.这样是因为跌水容器出口端形成的旋流虽然会导致气体向中部位置汇聚,但由于旋流的涡旋具有向下的引力,故部分气体会在涡旋力的作用下来不及向上溢出就被卷入到出口。故跌水容器出口端的上方相邻处位置设置了导气管,就可以利于出口位置中心的气体成分附着在导气管上,并从导气孔进入导气管再向上外排。这样就进一步提高了气体分离效果。

21.进一步地,导气管的两端均连接有向上的竖管,竖管上端接出跌水容器和排气管道相连。

22.这样,更加利于导气管排气。

23.进一步地,导气管下方的导气孔周边设置有一圈向外延伸的牵引毛。

24.这样,依靠牵引毛可以更好地引导气体附着并进入到导气孔内,更好地提高气体分离效果。

25.综上所述,本实用新型具有结构简单,实施便捷,能够可靠且高效地将进入砂水分离器之前的泥砂水中夹杂的气体分离,以更好地提高后续的砂水分离效果的优点。

附图说明

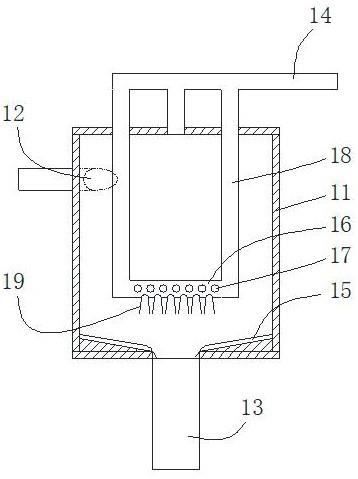

26.图1为采用了本实用新型的沉砂池排砂系统的结构示意图。

27.图2为图1中单独本实用新型的气液分离装置的结构示意图。

具体实施方式

28.下面结合一种采用了本实用新型结构的沉砂池排砂系统的具体实施方式对本实用新型作进一步的详细说明。

29.具体实施时:参见图1-2所示,一种沉砂池排砂系统,包括安装在沉砂池4内的气提装置1和安装在沉砂池外的砂水分离器2,气提装置1的提砂管3连接到砂水分离器2的入口端6,其中,位于砂水分离器2上方的提砂管上还设置有气液分离装置。

30.针对现有技术的问题,申请人研究发现,砂水分离器的分离效果不好,是由于气提装置提出的泥砂水流中,混杂了大量的气体,这样气体、泥砂和水流一起参合进入到砂水分离器,砂水中掺杂的气体含有较大的气压,会对砂水分离器的正常工作产生严重干扰,砂水分离器中螺旋叶片很难有效地将沉砂往上提出水面,极大地影响了其砂水分离的效果。故申请人在砂水分离器上方的提砂管上设置一个气液分离装置,提前一步将提砂管提出的泥砂流体中掺杂的气体分离外排释压,避免气体进入到气液分离装置产生干扰。这样就更好地提高排砂后续的砂水分离效果。

31.其中,所述气提装置1为双效提砂装置,所述双效提砂装置能够实现脉冲式气提以及连续式气提的切换控制。

32.这样,依靠双效提砂装置能够实现脉冲式气提以及连续式气提的切换控制,当沉砂池内沉砂量较大时,可以控制开启脉冲式气提方式,提高提砂效率,当沉砂池内沉砂量较小时,可以控制开启连续式气提方式,降低能源损耗。故可以丰富提砂方式,能够更好地适应各种沉砂量大小。实施时,所述双效提砂装置的具体结构可以是和申请人已申请专利中结构一致,不在此详细描述。

33.其中,所述气液分离装置包括一个封闭的接料斗5,接料斗5上部具有一个向上的入口端6,接料斗内一侧斜向上设置有一个螺旋提砂机,螺旋提砂机包括一个斜向设置的提砂筒7,提砂筒内设置有提砂转轴,提砂转轴上设置有提砂螺旋叶片,提砂筒上端安装有提砂电机8和提砂转轴相连,提砂筒上端下侧设置有出砂口9,接料头上部侧壁上还设置有出液管道10。

34.这样具有结构简单,易于实施,成本低廉,砂水分离效果好,全封闭式处理卫生性好的优点。

35.其中,气液分离装置包括一个跌水容器11,跌水容器11上部具有一个和提砂管3相连的入口端12,还具有一个位于下方的出口端,出口端设置出水管道13用于和砂水分离器的入口端相连,跌水容器还具有向上的排气端。

36.这样,采用一个跌水容器,使用跌水的方式,可以简单有效地释放泥砂水流中的气体气压,气体溢出后位于容器内腔上部并依靠排气端外排。去除气体气压后的泥砂水流再通过出口端和出水管道排入到砂水分离器。这样就方便快捷地释放了气提装置提出的泥砂水流中的气体气压,避免对后续砂水分离器工作造成影响。且具有结构简单,实施便捷,成本低廉,排气效果好等优点。

37.其中,所述跌水容器11上端封闭式设计,且排气端通过排气管道14和污水处理池的曝气装置相连。

38.这样,实现封闭式处理,能够避免臭气挥发,提高了卫生性。

39.其中,跌水容器11整体呈圆筒形,跌水容器11的入口端12位于上部侧壁并沿水平

截面圆的切向方向设置。

40.这样,更好地有利于进水在跌水容器内跌水后继续形成旋流,旋流使得容器内腔各位置水力均匀,避免水力不均导致泥沙沉淀。同时旋流能够使得质量较轻的气体成分更好地向中间位置汇聚后向上溢出,提高排气效果。

41.其中,跌水容器11内腔底面为向下的锥形面,出口端位于锥形面中心最底部位置。

42.这样,更加方便泥砂水流外排。

43.其中,锥形面上设置有呈螺旋形的导流凸起15。

44.这样,螺旋形的导流凸起可以引导出口端位置的水流呈螺旋方向出水,使得较轻的气体成分可以在出水时更好地向中间位置汇聚并向上排出到水面,提高排气效果。

45.其中,在跌水容器11下端中下部还设置有一根水平的导气管16,导气管16正对跌水容器出口端设置,导气管上开设有多个导气孔17,导气管通过竖管18向上接出跌水容器。

46.这样是因为跌水容器出口端形成的旋流虽然会导致气体向中部位置汇聚,但由于旋流的涡旋具有向下的引力,故部分气体会在涡旋力的作用下来不及向上溢出就被卷入到出口。故跌水容器出口端的上方相邻处位置设置了导气管,就可以利于出口位置中心的气体成分附着在导气管上,并从导气孔进入导气管再向上外排。这样就进一步提高了气体分离效果。

47.其中,导气管16的两端均连接有向上的竖管18,竖管上端接出跌水容器11和排气管道14相连。

48.这样,更加利于导气管排气。

49.其中,导气管16下方的导气孔周边设置有一圈向外延伸的牵引毛19。

50.这样,依靠牵引毛可以更好地引导气体附着并进入到导气孔内,更好地提高气体分离效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。