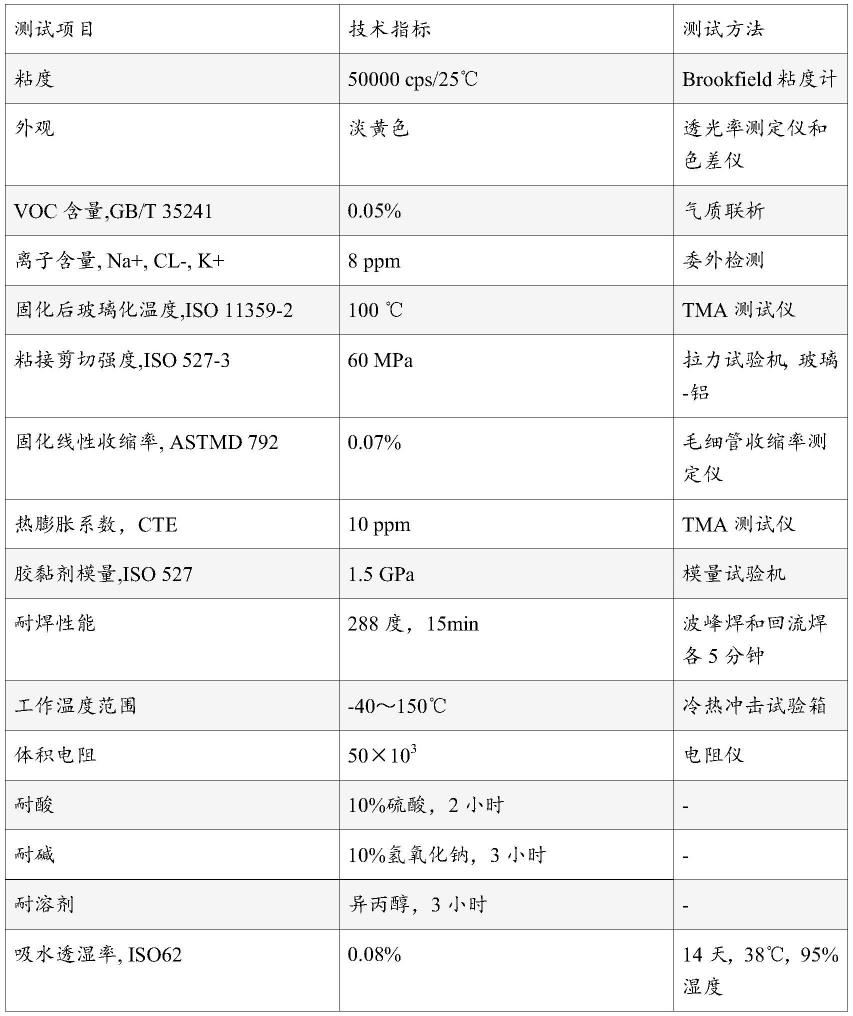

1.本发明涉及一种用于半导体晶圆等工件的加工的工件加工用片。

背景技术:

2.硅、砷化镓等半导体晶圆或各种封装类被制造成大直径的状态,并被切断(切割)成芯片,且在被剥离(拾取)后,转移至作为后续工序的贴装(mount)工序中。此时,半导体晶圆等工件以层叠在具备基材及粘着剂层的粘着片(以下,有时称为“工件加工用片”)上的状态,进行背磨、切割、清洗、干燥、扩展(expand)、拾取、贴装等加工。

3.在上述的拾取工序中,通常,通过切割获得的芯片被真空吸嘴等从工件加工用片上逐个分离。此时,为了易于进行该分离,利用顶钉(pin)或顶针(needle)等自工件加工用片的与层叠有芯片的面为相反的面将芯片顶起。

4.此外,有时也会将在工件加工用片上进行切割而获得的芯片的集合体转移到另一工件加工用片(拾取片)上,然后在该拾取片上进行拾取工序。

5.在进行上述拾取或上述转移时,从构成工件加工用片的基材上剥离粘着剂层,有时会产生构成该粘着剂层的粘着剂附着在芯片上的问题(残胶)。当基材以氯乙烯类树脂为主要材料时,特别容易产生该残胶。若以芯片上附着有粘着剂的状态组装至产品中,则会对该产品的性能产生极其恶劣的影响,因此需要抑制残胶的产生。

6.出于抑制产生上述残胶的目的,专利文献1中公开了一种在氯乙烯膜上具备规定的粘着剂层的半导体加工用粘着胶带。此外,专利文献2中公开了一种通过在规定的软质氯乙烯树脂膜基材上涂布规定的粘着剂而形成的半导体晶圆加工用粘着胶带。现有技术文献专利文献

7.专利文献1:日本特开2018-137376号公报专利文献2:日本特开2006-36834号公报

技术实现要素:

本发明要解决的技术问题

8.然而,即使使用如专利文献1及2中的现有的工件加工用片,也无法充分解决残胶的问题。因此,需要开发一种能够进一步抑制残胶的产生的工件加工用片。

9.本发明鉴于上述状况而完成,目的在于提供一种能够良好地抑制残胶的产生的工件加工用片。解决技术问题的技术手段

10.为了实现上述目的,第一,本发明提供一种工件加工用片,其具备基材与层叠在所述基材的一面侧的粘着剂层,所述工件加工用片的特征在于,所述基材具备由含有氯乙烯类树脂及稳定剂的树脂组合物形成的树脂层,所述稳定剂含有碳原子数为12以上且小于18的饱和脂肪酸金属盐和碳原子数为12以上且小于20的不饱和脂肪酸金属盐中的至少一种

(发明1)。

11.上述发明(发明1)的工件加工用片,由于用于形成基材的树脂组合物含有作为稳定剂的具有上述碳原子数的饱和脂肪酸金属盐或不饱和脂肪酸金属盐,即使基材以氯乙烯类树脂为主要材料,也能够良好地抑制残胶的产生。

12.在上述发明(发明1)中,优选相对于100质量份所述氯乙烯类树脂,所述树脂组合物中的所述稳定剂的含量为0.01质量份以上且8质量份以下(发明2)。

13.在上述(发明1、2)中,优选所述树脂组合物含有增塑剂(发明3)。

14.在上述发明(发明1~3)中,优选所述基材由单层的所述树脂层构成(发明4)。

15.在上述发明(发明1~3)中,优选所述基材由多个层构成,其中至少一层为所述树脂层。

16.在上述发明(发明1~5)中,优选所述粘着剂层由活性能量射线固化性粘着剂构成(发明6)。

17.在上述发明(发明1~6)中,优选所述工件加工用片为切割片(发明7)。发明效果

18.本发明的工件加工用片能够良好地抑制残胶的产生。

具体实施方式

19.以下,对本发明的实施方案进行说明。本实施方案的工件加工用片具备基材与层叠在该基材的一面侧的粘着剂层。并且,该基材具备由含有氯乙烯类树脂及稳定剂的树脂组合物形成的树脂层。

20.其中,本实施方案中的基材,可以由单层的上述树脂层构成,或者也可以由多个层构成,但其中至少一层为上述树脂层。

21.在本实施方案的工件加工用片中,上述稳定剂含有碳原子数为12以上且小于18的饱和脂肪酸金属盐和碳原子数为12以上且小于20的不饱和脂肪酸金属盐中的至少一种。本实施方案的工件加工用片通过使用这些饱和脂肪酸金属盐及不饱和脂肪酸金属盐作为稳定剂,能够有效抑制在拾取时产生残胶。

22.认为能够如此抑制产生残胶的原因如下,但不限定于此。对于以氯乙烯类树脂作为主要材料而制得的基材,因其成膜时所需的加热处理,有时会产生来自氯乙烯类树脂的游离的氯。出于补充该游离氯以抑制基材的劣化的目的,通常会使用稳定剂。然而,本技术的发明人发现,现有的稳定剂容易从基材内部转移至表面(渗出),该渗出的稳定剂会使基材与粘着剂层的密合性下降,从而产生残胶。然而,本实施方案中的上述饱和脂肪酸金属盐及不饱和脂肪酸金属盐不易渗出,因此可充分发挥作为稳定剂的功能,并且不会发生基材与粘着剂层的密合性的下降,能够良好地抑制残胶的产生。

23.1.工件加工用片的构成(1)基材如上所述,本实施方案中的基材具备由含有氯乙烯类树脂及稳定剂的树脂组合物形成的树脂层。

24.此外,如上所述,本实施方案中的基材可以为由单层的上述树脂层构成的基材,或者也可以为至少具备一层上述树脂层的多个层。从可降低制造成本这一点出发,优选由单

层的树脂层构成的基材。另一方面,从能够兼顾主要由树脂层带来的残胶抑制效果和由除树脂层以外的层带来的所需效果这一点出发,优选由多个层构成的基材。

25.另外,基材具备除树脂层以外的层时,只要能够形成该层及基材,则该层的材料没有特别限定。

26.(1-1)氯乙烯类树脂本实施方案中的氯乙烯树脂是指具有-ch

2-chcl-所表示的重复单元的所有聚合物,包括氯乙烯的均聚物、乙烯-氯乙烯共聚物等氯乙烯与聚合性单体的共聚物、氯化氯乙烯共聚物等对均聚物或共聚物进行改性而成的聚合物、以及氯化聚乙烯等结构上与氯乙烯树脂类似的氯化聚烯烃。作为本实施方案中的用于形成树脂层的树脂组合物中所含有的氯乙烯类树脂,没有特别限定,可以使用上述树脂中的任一种。上述氯乙烯类树脂可以单独使用一种,也可以同时使用两种以上。

27.上述氯乙烯类树脂的平均聚合度的下限值优选为300以上,更优选为800以上。此外,上述氯乙烯类树脂的平均聚合度的上限值优选为2500以下,更优选为2000以下。通过使平均聚合物在上述范围内,成型性、加工性优异,易于加工成均匀的薄层膜。其中,氯乙烯类树脂的平均聚合度为依据jisk6720-2:1999测定的值。

28.(1-2)稳定剂如上所述,本实施方案中的稳定剂含有碳原子数为12以上且小于18的饱和脂肪酸金属盐和碳原子数为12以上且小于20的不饱和脂肪酸金属盐中的至少一种。

29.作为构成碳原子数为12以上且小于18的饱和脂肪酸金属盐的饱和脂肪酸的实例,可列举出月桂酸(碳原子数为12)、肉豆蔻酸(碳原子数为14)、棕榈酸(碳原子数为16)等。

30.作为构成碳原子数为12以上且小于20的不饱和脂肪酸金属盐的不饱和脂肪酸的实例,可列举出肉豆蔻油酸(碳原子数为14)、棕榈油酸(碳原子数为16)、油酸(碳原子数为18)、反油酸(碳原子数为18)等。

31.作为构成上述饱和脂肪酸金属盐及上述不饱和脂肪酸金属盐的金属的实例,可列举出锌、钡、钠、钾、镁、钙、铝、铅、铬、钼、钨、锰、铁、钴等。

32.特别是作为本实施方案中的上述饱和脂肪酸金属盐的优选例,可列举出月桂酸锌及棕榈酸锌。此外,作为本实施方案中的上述不饱和脂肪酸金属盐的优选例,可列举出油酸锌。

33.另外,本实施方案中的上述饱和脂肪酸金属盐及上述不饱和脂肪酸金属盐可以单独使用一种,也可以同时使用两种以上。

34.此外,作为本实施方案中的稳定剂,可以与上述饱和脂肪酸金属盐及上述不饱和脂肪酸金属盐同时使用其他稳定剂。

35.相对于100质量份氯乙烯类树脂,用于构成树脂层的树脂组合物中的稳定剂的含量优选为0.01质量份以上,特别优选为0.5质量份以上。此外,相对于100质量份氯乙烯类树脂,树脂组合物中的稳定剂的含量优选为8质量份以下,特别优选为5质量份以下。通过使稳定剂的含量在上述范围内,能够充分抑制基材的劣化,且同时能够有效抑制残胶的产生。

36.另外,对于构成某工件加工用片的基材是否含有上述的饱和脂肪酸金属盐或不饱和脂肪酸金属盐,可以通过后述试验例中记载的方式,使用飞行时间二次离子质谱分析法(tof-sims)对基材进行分析,由得到的质谱进行确认。特别是根据该分析,能够明确判断碳

原子数是16还是18、或者是饱和脂肪酸还是不饱和脂肪酸。

37.(1-3)其他成分用于形成树脂层的树脂组合物,还可以含有除上述氯乙烯类树脂及稳定剂以外的其他成分。特别是,该树脂组合物还可含有通常用于工件加工用片的基材中的成分。

38.作为这样的成分的实例,可列举出增塑剂、助剂、颜料、抗静电剂、阻燃剂、润滑剂、抗氧化剂、红外线吸收剂、紫外线吸收剂等各种添加剂。这些添加剂的含量没有特别限定,但优选设为基材可发挥所需功能的范围。

39.其中,用于形成树脂层的树脂组合物优选含有增塑剂。通过含有增塑剂,基材易于具有良好的柔软性。作为增塑剂的实例,可列举出邻苯二甲酸(phthalic acid)、己二酸、聚酯等。

40.用于形成树脂层的树脂组合物含有增塑剂时,相对于100质量份氯乙烯类树脂,该树脂组合物中的增塑剂的含量优选为18质量份以上,特别优选为25质量份以上。此外,相对于100质量份氯乙烯类树脂,树脂组合物中的增塑剂的含量优选为60质量份以下,特别优选为55质量份以下。通过使增塑剂的含量在上述范围内,基材易于具有良好的柔软性。

41.(1-4)基材的表面处理为了提高与该粘着剂层的密合性,可以对基材的层叠粘着剂层的面施加底涂处理(primer treatment)、电晕处理、等离子体处理、粗糙化处理(磨砂加工)等表面处理。作为粗糙化处理,例如可列举出压花(emboss)加工法、喷砂加工法等。其中,优选实施压花加工。

42.(1-5)基材的制造方法对于本实施方案中的基材的制造方法,只要使用上述的树脂组合物,则没有特别限定,例如可使用t型模具法、圆模具法等熔融挤出法;压延法;干式法、湿式法等溶液法等。其中,从高效制造基材的角度出发,优选采用熔融挤出法,特别优选采用t型模具法。

43.通过熔融挤出法制造由单层的树脂层构成的基材时,捏合树脂组合物,并使用公知的挤出机,由所得到的捏合物直接制成膜即可;或者先将所得到的捏合物暂时制成颗粒后再使用公知的挤出机由其制成膜即可。此时,从易于达到上述的结晶度的角度出发,优选在利用挤出机进行挤出后立即使用冷却辊等直接冷却至室温。

44.此外,通过熔融挤出法制造由多个层构成的基材时,分别对构成各层的成分进行捏合,并使用公知的挤出机由所得到的捏合物直接将多个层同时挤出而制成膜即可;或者先将所得到的捏合物暂时制成颗粒后再使用公知的挤出机将多个层同时挤出而制成膜即可。此时,与上述相同,从易于达到上述的结晶度的角度出发,优选在挤出后立即直接冷却至室温。

45.(1-6)基材的厚度本实施方案中的基材的厚度,优选为25μm以上,特别优选为50μm以上。此外,基材的厚度优选为200μm以下,特别优选为150μm以下。通过使基材的厚度为25μm以上,工件加工用片易于具有适度的强度,从而易于良好地支撑被固定在工件加工用片上的工件。此外,通过使基材的厚度为200μm以下,工件加工用片的厚度具有良好的柔软性,从而例如易于良好地进行扩展。

46.(2)粘着剂层作为构成本实施方案中的粘着剂层的粘着剂,只要可发挥充分的对被粘物的粘着

力(特别是足以进行工件加工的充分的对工件的粘着力),则没有特别限定。作为构成粘着剂层的粘着剂的实例,可列举出丙烯酸类粘着剂、橡胶类粘着剂、有机硅类粘着剂、氨基甲酸酯类粘着剂、聚酯类粘着剂、聚乙烯醚类粘着剂等。其中,从易于发挥所需粘着力的角度出发,优选使用丙烯酸类粘着剂。

47.构成本实施方案中的粘着剂层的粘着剂,可以是不具有活性能量射线固化性的粘着剂,但优选具有活性能量射线固化性的粘着剂(以下,有时称为“活性能量射线固化性粘着剂”)。通过由活性能量射线固化性粘着剂构成粘着剂层,能够通过照射活性能量射线而使粘着剂层固化,从而易于降低工件加工用片对被粘物的粘着力。特别是通过照射活性能量射线,能够易于将加工后的工件自该工件加工用片上分离。

48.作为构成粘着剂层的活性能量射线固化性粘着剂,其可以为以具有活性能量射线固化性的聚合物作为主要成分的粘着剂,也可以为以非活性能量射线固化性聚合物(不具有活性能量射线固化性的聚合物)与至少具有一个以上活性能量射线固化性基团的单体和/或低聚物的混合物作为主要成分的粘着剂。此外,活性能量射线固化性粘着剂还可以为具有活性能量射线固化性的聚合物与至少具有一个以上活性能量射线固化性基团的单体和/或低聚物的混合物。

49.上述具有活性能量射线固化性的聚合物优选为侧链上导入了具有活性能量射线固化性的官能团(活性能量射线固化性基团)的(甲基)丙烯酸酯聚合物(以下,有时称为“活性能量射线固化性聚合物”)。该活性能量射线固化性聚合物优选为使具有含官能团单体单元的丙烯酸类聚合物与具有与该官能团键合的官能团的含不饱和基团化合物进行反应而获得的聚合物。另外,在本说明书中,(甲基)丙烯酸是指丙烯酸及甲基丙烯酸。其他类似术语也相同。并且,“聚合物”中也包括“共聚物”的概念。

50.上述具有含官能团单体单元的丙烯酸类聚合物可以为在聚合含官能团单体的同时还聚合其他单体而成的聚合物。作为这样的含官能团单体及其他单体、以及上述的含不饱和基团化合物,可使用公知的单体和化合物,例如可使用国际公开第2018/084021号中公开的单体和化合物。

51.上述活性能量射线固化性聚合物的重均分子量优选为1万以上,特别优选为15万以上,进一步优选为20万以上。此外,该重均分子量优选为150万以下,特别优选为100万以下。另外,本说明书中的重均分子量(mw)为通过凝胶渗透色谱法(gpc法)测定的标准聚苯乙烯换算值。

52.作为上述的非活性能量射线固化性聚合物成分,例如可使用使含不饱和基团化合物反应前的上述丙烯酸类聚合物。

53.作为上述非活性能量射线固化性聚合物成分的丙烯酸类聚合物的重均分子量,优选为1万以上,特别优选为15万以上,进一步优选为20万以上。此外,该重均分子量优选为150万以下,特别优选为100万以下。

54.此外,作为上述的至少具有一个以上活性能量射线固化性基团的单体和/或低聚物,例如可使用多元醇与(甲基)丙烯酸的酯等。

55.另外,在将紫外线用作用于使活性能量射线固化性粘着剂固化的活性能量射线时,优选对该粘着剂添加光聚合引发剂。此外,还可在该粘着剂中添加非活性能量射线固化性聚合物成分或低聚物成分、交联剂等。

56.本实施方案中的粘着剂层的厚度优选为1μm以上,特别优选为3μm以上,进一步优选为5μm以上。此外,粘着剂层的厚度优选为70μm以下,特别优选为30μm以下,进一步优选为10μm以下。通过使粘着剂层的厚度在上述范围内,本实施方案的工件加工用片易于发挥所需的粘着性。

57.(3)剥离片对于本实施方案的工件加工用片,在将粘着剂层的与基材为相反侧的面(以下,有时称为“粘着面”)贴附于工件之前的期间内,出于对该面进行保护的目的,该面上可层叠有剥离片。

58.上述剥离片的构成是任意的,可例示出利用剥离剂等对塑料膜进行了剥离处理的剥离片。作为该塑料膜的具体实例,可列举出聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯等聚酯膜及聚丙烯或聚乙烯等聚烯烃膜。作为上述剥离剂,可使用有机硅类、氟类、长链烷基类等,在这些剥离剂中,优选廉价且可得到稳定性能的有机硅类。

59.上述剥离片的厚度没有特别限制,例如可以为20μm以上且250μm以下。

60.(4)其他在本实施方案的工件加工用片中,在粘着剂层的与基材为相反侧的面上可层叠有粘合剂层。此时,本实施方案的工件加工用片可用作切割-固晶片。在该片中,通过在粘合剂层的与粘着剂层为相反侧的面上贴附工件,并将粘合剂层与该工件一同切割,可得到层叠有被单颗化的粘合剂层的芯片。该芯片可通过该被单颗化的粘合剂层容易地固定在搭载该芯片的对象上。作为构成上述粘合剂层的材料,优选使用含有热塑性树脂和低分子量的热固性粘合成分的材料、或含有b阶段(半固化状)的热固化型粘合成分的材料等。

61.此外,在本实施方案的工件加工用片中,在粘着剂层的粘着面上可层叠有保护膜形成层。此时,本实施方案的工件加工用片可用作保护膜形成用片兼切割用片。对于这样的片,通过将工件贴附在保护膜形成层的与粘着剂层为相反侧的面上,并将保护膜形成层与该工件一同切割,可得到层叠有被单颗化的保护膜形成层的芯片。作为该工件,优选使用一个面上形成有电路的工件,此时,通常在与形成有该电路的面为相反侧的面上层叠保护膜形成层。通过在规定的时机将被单颗化的保护膜形成层固化,可在芯片上形成具有充分的耐久性的保护膜。保护膜形成层优选由未固化的固化性粘合剂构成。

62.2.工件加工用片的制造方法本实施方案的工件加工用片的制造方法没有特别限定。例如,优选通过在剥离片上形成粘着剂层后,在该粘着剂层的与剥离片为相反侧的面上层叠基材的一个面,得到工件加工用片。

63.上述粘着剂层的形成可以通过公知的方法而进行。例如,制备含有用于形成粘着剂层的粘着性组合物、及根据需要而进一步含有的溶剂或分散介质的涂布液。然后,将上述涂布液涂布在剥离片的具有剥离性的面(以下,有时称为“剥离面”)上。接着,通过使所得到的涂膜干燥,可形成粘着剂层。

64.可利用公知的方法进行上述涂布液的涂布,例如可通过棒涂法、刮刀涂布法、辊涂法、刮板涂布法、模涂法、凹版涂布法等进行。另外,只要能够进行涂布,则涂布液的性状没有特别限定,有时以溶质的方式含有用于形成粘着剂层的成分,有时以分散质的方式含有用于形成粘着剂层的成分。此外,剥离片可作为工程材料而剥离,也可在直至贴附在被粘物

上之前的期间内保护粘着剂层。

65.用于形成粘着剂层的粘着性组合物含有上述交联剂时,优选:通过改变上述干燥的条件(温度、时间等)或通过另行设置加热处理,使涂膜内的聚合物成分与交联剂进行交联反应,在粘着剂层内以所需的存在密度形成交联结构。进一步,为了充分进行上述交联反应,可在将粘着剂层与基材贴合后,在例如23℃、相对湿度50%的环境下静置数天,进行熟化。

66.3.工件加工用片的使用方法本实施方案的工件加工用片可用于半导体晶圆等工件的加工。即,可在将本实施方案的工件加工用片的粘着面贴附于工件后,在工件加工用片上进行工件的加工。根据该加工,本实施方案的工件加工用片可用作背磨片、切割片、扩展片、拾取片等。此时,作为工件的实例,可列举出半导体晶圆、半导体封装等半导体构件、玻璃板等玻璃构件。

67.如上所述,在拾取通过切割而单颗化的工件(芯片等)时,本实施方案的工件加工用片能够良好地抑制残胶的产生。因此,在上述的工件加工用片中,本实施方案的工件加工用片特别适宜用作切割片、扩展片及拾取片。

68.另外,本实施方案的工件加工用片具备上述的粘合剂层时,该工件加工用片可用作切割-固晶片。并且,本实施方案的工件加工用片具备上述的保护膜形成层时,该工件加工用片可用作保护膜形成用片兼切割用片。

69.此外,本实施方案的工件加工用片中的粘着剂层由上述活性能量射线固化性粘着剂构成时,在使用时,优选以下述方式照射活性能量射线。即,在工件加工用片上完成工件的加工,并将加工后的工件自工件加工用片上分离时,优选在进行该分离前对粘着剂层照射活性能量射线。由此,粘着剂层固化,可良好地降低粘着片对加工后的工件的粘着力,易于分离加工后的工件。

70.以上所说明的实施方案是为了易于理解本发明而记载的,并非是为了限定本发明而记载。因此,上述实施方案所公开的各要素也涵盖属于本发明的技术范围内的所有设计变更和均等物。

71.例如,在本实施方案的工件加工用片中的基材与粘着剂层之间、或基材的与粘着剂层为相反侧的面上还可层叠有其他层。实施例

72.以下,通过实施例等对发明进行进一步具体说明,但本发明的范围不受这些实施例等的限定。

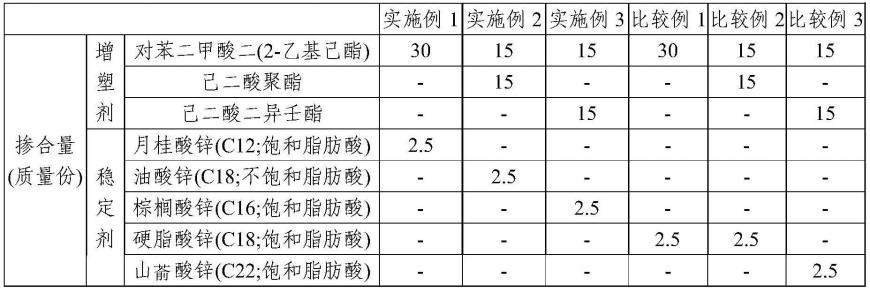

73.[实施例1](1)基材的制作使用班伯里混炼机(banbury mixer),在180℃下捏合100质量份氯乙烯类树脂(taiyo vinyl corporation制造,产品名称“th-1000”,平均聚合度:1000)(固体成分换算值,以下相同)、30质量份作为增塑剂的对苯二甲酸二(2-乙基己酯)(对苯二甲酸酯类增塑剂,adeka corporation制造,产品名称“adk cizer d-810”,分子量:391)、2.5质量份作为稳定剂的月桂酸锌(碳原子数为12的饱和脂肪酸金属盐,nitto chemical industry co.,ltd制造,产品名称

“ラウリル

酸亜鉛”)、0.3质量份作为其他稳定剂的钡类稳定剂。使用压延辊对所得到的捏合物进行压延,由此得到厚度为80μm的片状基材。

[0074]

(2)粘着性组合物的制备利用溶液聚合法使19质量份丙烯酸2-乙基己酯、75质量份乙酸乙烯酯、1质量份丙烯酸、5质量份甲基丙烯酸甲酯、19质量份丙烯酸2-羟基乙酯聚合,得到(甲基)丙烯酸酯聚合物(不具有活性能量射线固化性的聚合物)。通过后述方法测定该(甲基)丙烯酸酯聚合物的重均分子量(mw),结果为17万。

[0075]

在作为溶剂的甲苯中混合100质量份上述(甲基)丙烯酸酯聚合物、3质量份作为交联剂的含有三羟甲基丙烷改性甲苯二异氰酸酯(tdi-tmp)的组合物(tosoh corporation制造,产品名称“coronate l”)、5.1质量份作为光聚合引发剂的2,2-二甲氧基-1,2-二苯基乙烷-1-酮(basf公司制造,产品名称“omnirad 651”)、63.4质量份作为具有活性能量射线固化性基团的单体的2官能度氨基甲酸酯丙烯酸酯(重均分子量:11000)及6官能度氨基甲酸酯丙烯酸酯(重均分子量:1500)的混合物(混合质量比1:1),得到粘着性组合物的涂布液(固体成分浓度:37质量%)。

[0076]

(3)粘着剂层的形成对厚度为38μm的在聚对苯二甲酸乙二醇酯膜的一个面上形成有有机硅类的剥离剂层而成的剥离片(lintec corporation制造,产品名称“sp-pet381031”)的剥离面,涂布在上述工序(2)中得到的粘着性组合物的涂布液,通过加热使其干燥,由此得到在剥离片上形成有厚度为10μm的粘着剂层的层叠体。

[0077]

(4)工件加工用片的制作对在上述工序(1)中得到的基材的一个面进行电晕处理。然后,将基材的进行了电晕处理的面与在上述工序(3)中得到层叠体中的粘着剂层侧的面贴合,由此得到工件加工用片。

[0078]

(5)重均分子量的测定方法的计算方法上述的重均分子量(mw)为使用凝胶渗透色谱法(gpc)在以下的条件下测定(gpc测定)的标准聚苯乙烯换算的重均分子量。《测定条件》

·

测定装置:tosoh corporation制造,hlc-8320

·

gpc柱(按照以下顺序通过):tosoh corporation制造tsk gel super h-htsk gel super hm-htsk gel super h2000

·

测定溶剂:四氢呋喃

·

测定温度:40℃

[0079]

[实施例2~3、比较例1~3]除了按照表1所示变更制作基材时所使用的增塑剂及稳定剂的种类及含量以外,以与实施例1相同的方式得到工件加工用片。

[0080]

[试验例1](基材的tof-sims评价)对于在实施例及比较例中制作的基材,使用飞行时间二次离子质谱分析法(tof-sims)获得质谱,确认所含有的脂肪酸金属盐的种类。

[0081]

具体而言,使用作为测定装置的ion-tof公司制造的“tof.sims5(产品名称)”,使

用bi

3

作为一次离子,将一次离子加速电压设定为30kv,将光栅尺寸设定为300μm,以正及负对二次离子极性进行分析。根据得到的质谱确认是否检测出碳原子数为16的饱和脂肪酸金属盐、碳原子数为18的饱和脂肪酸金属盐、碳原子数为16的不饱和脂肪酸金属盐及碳原子数为18的不饱和脂肪酸金属盐中任一种的峰。将结果示于表2。

[0082]

[试验例2](切削片抑制效果的评价)将剥离片从在实施例及比较例中制造的工件加工用片上剥离后,使用贴膜机(lintec corporation制造,产品名称“rad2500m/12”),将露出的粘着剂层的露出面贴附在8英寸的硅晶圆的一个面上。然后,将切割用环形框架附着在工件加工用片的上述露出面的周边部(不与硅晶圆重叠的位置)。进一步,沿环形框架的外径裁切工件加工用片。

[0083]

然后,使用切割装置(disco corporation制造,产品名称“dfd6362”),按照以下的切割条件进行切割,由此将硅晶圆单颗化成具有1.0mm

×

1.0mm尺寸的芯片。切割条件晶圆厚度:350μm切割装置:disco corporation制造,产品名称“dfd-6362”刀片:disco corporation制造,产品名称“zh05-sd2000-n1-90cc”刀片转速:30000rpm切削速度:100mm/秒进刀深度:0.060mm切削水量:1.0l/分钟切削水温度:20℃

[0084]

切割后,使用紫外线照射装置(lintec corporation制造,产品名称“rad-2000m12”)对工件加工用片的基材侧的面照射紫外线(uv)(照度:230mw/cm2,光量:190mj/cm2),使粘着剂层固化。

[0085]

接着,使用拾取装置,在常温下以3mm的扩展量一边对工件加工用片进行扩展,一边使用顶针以300μm的顶起高度、20mm/秒的顶起速度将芯片顶起。并在进行该顶起的同时,使用10mm

×

10mm尺寸的吸嘴将芯片从工件加工用片上分离。重复进行10次这些操作,肉眼观察所分离的10个芯片的贴附有工件加工用片的面上有无粘着剂的附着,并按照以下标准进行残胶的评价。将结果示于表2。

○

:10个芯片均未附着有粘着剂。

×

:至少一个芯片附着有粘着剂。

[0086]

另外,表1所示化合物的详细情况如下。[增塑剂]对苯二甲酸二(2-乙基己酯):adeka corporation制造,产品名称“adk cizer d-810”,分子量:391己二酸聚酯:adeka corporation制造,产品名称“adk cizer pn-7160”,平均分子量:800,增塑效率值:1.00己二酸二异壬酯:new japan chemical co.,ltd.制造,产品名称“sanso-cizer dina”,分子量:398[稳定剂]

月桂酸锌:碳原子数为12的饱和脂肪酸金属盐,nitto chemical industry co.,ltd制造,产品名称

“ラウリル

酸亜鉛”油酸锌:碳原子数为18的不饱和脂肪酸金属盐,mitsuwa chemicals co.,ltd.制造,产品名称

“オレイン

酸亜鉛”棕榈酸锌:碳原子数为16的饱和脂肪酸金属盐,mitsuwa chemicals co.,ltd.制造,产品名称

“パルミチン

酸亜鉛”硬脂酸锌:碳原子数为18的饱和脂肪酸金属盐,fujifilm wako pure chemical corporation制造,产品名称

“ステアリン

酸亜鉛”山萮酸锌:碳原子数为22的饱和脂肪酸金属盐,nitto chemical industry co.,ltd制造、产品名称

“ベヘン

酸亜鉛”[0087]

[表1]

[0088]

[表2] tof-sims评价残胶的评价实施例1均未检测出

○

实施例2检测出碳原子数为18的不饱和脂肪酸

○

实施例3检测出碳原子数为16的饱和脂肪酸

○

比较例1均未检测出

×

比较例2均未检测出

×

比较例3均未检测出

×

[0089]

由表2明确可知,实施例中制造的工件加工用片能够有效抑制残胶的产生。工业实用性

[0090]

本发明的工件加工用片适宜使用于半导体晶圆等工件的加工。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。