1.本发明涉及电加热装置技术领域,尤其是一种高效节能方形复合电热管。

背景技术:

2.电热管一般包括壳体和设置在壳体内的电热丝,电热丝与壳体之间填充有镁粉等导热绝缘介质,电热管壳体的两端分别设有接线座,接线座分别与电热丝和电源线连接。现有电热管的壳体一般都是圆柱形结构,这样能够使电热管的发热面积最大化。

3.然而,现有的许多电热装置的加热面通常都是平面结构。例如,用于加热制作食品的电蒸箱、电烤炉等中西式电热厨具,以及部分工业加热装置,其加热室的底面都是平板形状,安装在加热室下面的电热管都是圆柱形,电热管与加热室的底面是线接触,传热效果不理想。从而导致整个电加热装置的热效率低,电能损耗较大。

技术实现要素:

4.本发明的目的是提供一种热效率较高、便于安装,电热管与加热室底面采用面接触方式的高效节能方形复合电热管。

5.本发明的目的是通过采用以下技术方案来实现的:

6.一种高效节能方形复合电热管,包括方形外套管、圆柱形发热管和设在两端的接线柱,方形外套管截面的外表面设为正方形,其内表面设为正方形或圆形,发热管设在外套管的内腔中并相互固定连接,接线柱与发热管内部的发热元件电连接。

7.作为本发明的优选技术方案,所述方形外套管的内表面设为正方形,发热管的外表面与方形外套管内壁的四个边角之间形成四个空腔,包括第一空腔、第二空腔、第三空腔和第四空腔,所述四个空腔中至少有相邻的两个空腔填充有导热填料,方形外套管的两端分别设有封头。

8.作为本发明的优选技术方案,所述导热填料包括镁粉或金属粉末。

9.作为本发明的优选技术方案,所述发热管设有圆柱形壳体,所述发热元件是电热丝,电热丝设在壳体内并与设在两端的接线柱电连接,电热丝与壳体之间填充有导热绝缘填料。

10.作为本发明的优选技术方案,所述导热绝缘填料是耐高温氧化镁粉。

11.作为本发明的优选技术方案,所述方形外套管的内表面设为圆形,圆柱形发热管的外径与方形外套管的内径大小相当,使得发热管能够嵌套入外套管的内腔中并形成紧密配合连接。

12.作为本发明的优选技术方案,所述圆柱形发热管的一端设有一段不设发热元件的冷端,冷端长度为45毫米至55毫米。

13.作为本发明的优选技术方案,所述方形外套管是镀锌钢管、不锈钢管、铜管或铝管。

14.作为本发明的优选技术方案,所述圆柱形发热管的外壳是由不锈钢、铜、铝合金或

普通碳钢制成,发热管外壳的外表面不作抛光处理。

15.本发明的有益效果是:相对于现有技术,本发明将发热管套设在方形外套管的内腔中并复合固定,发热管的外表面与方形外套管内壁的四个边角之间形成四个空腔,根据设计可以只将第一空腔和第二空腔填充导热填料,将第三空腔和第四空腔不填充导热填料。安装时,将填充有导热填料的一面与电热装置加热室的底面形成面接触,能够有效增加从发热管传递给加热室的热量,传热速度更快并且更加均匀,从而提高整个电热装置的传热效率,减小热量损失,节省电能。

附图说明

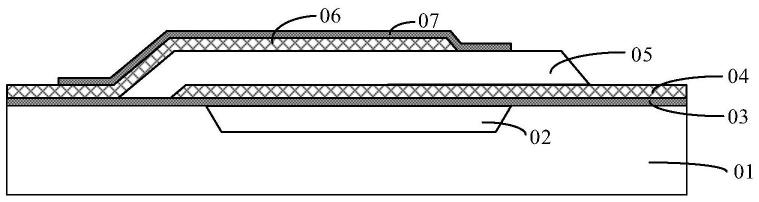

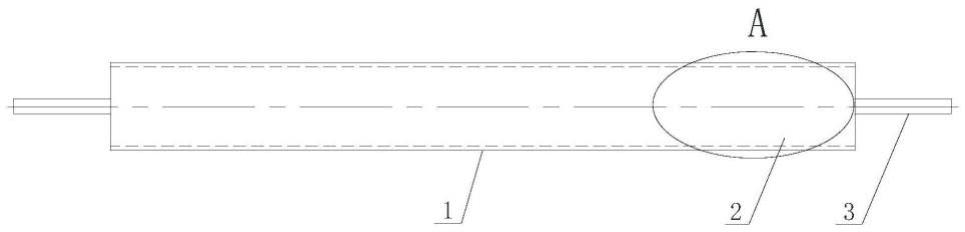

16.图1是本发明的结构示意图;

17.图2是图1中a处的局部剖视结构示意图;

18.图3是本发明实施例一的结构示意图;

19.图4是本发明实施例二的结构示意图;

20.图5是本发明实施例三的结构示意图;

21.图6是本发明实施例四的结构示意图。

22.图中:1、外套管,2、发热管,3、接线柱,4、电热丝,5、导热绝缘填料,6、导热填料,7、第一空腔,8、第二空腔,9、第三空腔,10、第四空腔。

具体实施方式

23.下面结合附图与具体实施例对本发明作进一步说明:

24.实施例一

25.如图1、图2和图3所示,一种高效节能方形复合电热管,包括方形外套管1、圆柱形发热管2和设在两端的接线柱3,方形外套管1截面的外表面设为正方形,发热管2设在外套管1的内腔中并相互固定连接,接线柱3与发热管2内部的发热元件电连接。方形外套管1的内表面也设为正方形,发热管2的外表面与方形外套管1内壁的四个边角之间形成四个空腔,包括第一空腔7、第二空腔8、第三空腔9和第四空腔10。

26.本实施例中,所述四个空腔均不填充导热填料。发热管2设有圆柱形壳体,发热元件是电热丝4,电热丝4设在壳体内并与设在两端的接线柱3电连接,电热丝4与壳体之间填充有导热绝缘填料5,本实施例导热绝缘填料5是耐高温氧化镁粉。

27.所述圆柱形发热管2的左端设有一段不设发热元件的冷端,冷端长度为45毫米至55毫米,该设计可以避免安装于非工作面的电热管无效发热,从而进一步节省电能。所述方形外套管1包括镀锌钢管、不锈钢管、铜管或铝管,本实施例优选镀锌钢管。所述圆柱形发热管2的外壳是由不锈钢、铜、铝合金或普通碳钢制成,发热管2外壳的外表面不作抛光处理,从而有助于发热管2与方形外套管1的连接和固定。

28.实施例二

29.如图4所示,在上述实施例一的基础上,本实施例将四个空腔中的第一空腔7和第二空腔8填充导热填料6,方形外套管1的两端分别设有封头,导热填料包括镁粉或金属粉末。发热管2设有圆柱形壳体,发热元件是电热丝4,电热丝设在壳体内并与设在两端的接线柱3电连接,电热丝4与壳体之间填充有导热绝缘的耐高温氧化镁粉。

30.本实施例将第三空腔和第四空腔不填充导热填料,安装时将填充有导热填料的一面与电热装置加热室的底面形成面接触,能够有效增加从发热管传给加热室的热量,从而提高传热效率,减小热量损失,节省电能。

31.实施例三

32.如图5所示,在实施例一的基础上,本实施例将四个空腔均填充有导热填料6,方形外套管1的两端分别设有封头,导热填料6包括镁粉或金属粉末。发热管2设有圆柱形壳体,发热元件是电热丝,电热丝设在壳体内并与设在两端的接线柱电连接,电热丝与壳体之间填充有导热绝缘的耐高温氧化镁粉。

33.实施例四

34.如图1、图2和图6所示,一种高效节能方形复合电热管,包括方形外套管1、圆柱形发热管2和设在两端的接线柱3,方形外套管1截面的外表面设为正方形,发热管2设在外套管1的内腔中并相互固定连接,接线柱3与发热管2内部的电热丝4电连接。

35.本实施例中,所述方形外套管1的内表面设为圆形,圆柱形发热管2的外径与方形外套管1的内径大小相当,使得发热管2能够嵌套入外套管1的内腔中并形成紧密配合连接。发热管2设有圆柱形壳体,电热丝4设在壳体内并与设在两端的接线柱3电连接,电热丝4与壳体之间填充有导热绝缘的耐高温氧化镁粉。

36.上述实施例仅限于说明本发明的构思和技术特征,其目的在于让本领域的技术人员了解发明的技术方案和实施方式,并不能据此限制本发明的保护范围。凡是根据本发明技术方案所作的等同替换或等效变化,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种高效节能方形复合电热管,其特征是:所述复合电热管包括方形外套管、圆柱形发热管和设在两端的接线柱,方形外套管截面的外表面设为正方形,其内表面设为正方形或圆形,发热管设在外套管的内腔中并相互固定连接,接线柱与发热管内部的发热元件电连接。2.根据权利要求1所述的高效节能方形复合电热管,其特征是:所述方形外套管的内表面设为正方形,发热管的外表面与方形外套管内壁的四个边角之间形成四个空腔,包括第一空腔、第二空腔、第三空腔和第四空腔,所述四个空腔中至少有相邻的两个空腔填充有导热填料,方形外套管的两端分别设有封头。3.根据权利要求2所述的高效节能方形复合电热管,其特征是:所述导热填料包括镁粉或金属粉末。4.根据权利要求1或2所述的高效节能方形复合电热管,其特征是:所述发热管设有圆柱形壳体,所述发热元件是电热丝,电热丝设在壳体内并与设在两端的接线柱电连接,电热丝与壳体之间填充有导热绝缘填料。5.根据权利要求4所述的高效节能方形复合电热管,其特征是:所述导热绝缘填料是耐高温氧化镁粉。6.根据权利要求1所述的高效节能方形复合电热管,其特征是:所述方形外套管的内表面设为圆形,圆柱形发热管的外径与方形外套管的内径大小相当,使得发热管能够嵌套入外套管的内腔中并形成紧密配合连接。7.根据权利要求1所述的高效节能方形复合电热管,其特征是:所述圆柱形发热管的一端设有一段不设发热元件的冷端,冷端长度为45毫米至55毫米。8.根据权利要求1所述的高效节能方形复合电热管,其特征是:所述方形外套管是镀锌钢管、不锈钢管、铜管或铝管。9.根据权利要求1所述的高效节能方形复合电热管,其特征是:所述圆柱形发热管的外壳是由不锈钢、铜、铝合金或普通碳钢制成,发热管外壳的外表面不作抛光处理。

技术总结

本发明涉及一种高效节能方形复合电热管,包括方形外套管、圆柱形发热管和接线柱,发热管设在外套管内腔中并固定,接线柱与发热管的发热元件电连接。方形外套管内表面设为正方形,发热管与方形外套管内壁的四个边角之间形成四个空腔,四个空腔中至少有相邻的两个空腔填充有导热填料,方形外套管的两端分别设有封头。本发明将发热管套设在方形外套管的内腔中,根据设计可以只将第一空腔和第二空腔填充导热填料,将第三空腔和第四空腔不填充导热填料。安装时,将填充有导热填料的一面与电热装置加热室的底面形成面接触,能够有效增加从发热管传递给加热室的热量,传热速度更快并且更加均匀,从而提高传热效率,减小热量损失,节省电能。电能。电能。

技术研发人员:唐伟

受保护的技术使用者:江苏大唐电器制造有限公司

技术研发日:2021.03.01

技术公布日:2022/9/1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。