1.本发明涉及稠油降黏技术领域,特别涉及一种搅拌装置及降黏剂的效果评价方法。

背景技术:

2.我国稠油资源分布广、储量大,稠油约占石油总资源的20%以上,是维持原油产量,保证国家能源安全的关键之一。黏度大、流动性差是稠油的主要特征,导致传统水驱开发效果差。在地层中通过化学的方法(添加降黏剂)降低稠油黏度,增强其流动能力,成为当前稠油化学驱的一个热点方向。化学剂在实际地层中降低稠油黏度的能力和效果(降黏率)成为化学驱油体系优化设计的主要依据之一。

3.有研究设计了一种使用搅拌测量系统进行快速降温法和管输模拟法水基降黏剂评价实验方法,其根据管输条件对油水悬浮液流变性进行测量,降温速率和搅拌时间与实际管输情况相同,到达测量温度恒温至温度稳定,通过扭矩仪测量的不同降黏剂得到的扭矩值变化,来衡量降黏剂的降黏效果呢。该方法中的普通转子无法模拟稠油与降黏剂之间通过油水界面上两相相对流动形成的剪切作用和岩石孔喉对油水两相的剪切和卡断作用实现乳化的状况,存在不能精确地进行实际地层孔隙介质中稠油降黏剂降黏效果评价的缺点。

技术实现要素:

4.本发明的目的是提供一种搅拌装置及降黏剂的效果评价方法,能够模拟稠油与降黏剂之间通过油水界面上两相相对流动形成的剪切作用和岩石孔喉对油水两相的剪切和卡断作用实现乳化的状况,进而能够使对降黏剂的降黏效果评价更加精确。

5.为实现上述目的,本发明所采用的技术方案是:

6.一种搅拌装置,用以对稠油或稠油和降黏剂的混合物进行搅拌,包括:壳体、端盖,叶片、连接轴和电机;

7.所述壳体为中空的筒状体,并且两端分别设置有第一端板和第二端板,所述第一端板上设置有第一通孔,使外部物质能够通过所述第一通孔进入所述壳体之内,或者使所述壳体内部的物质能够通过所述第一通孔排出,所述端盖能够覆盖所述第一通孔,并可拆卸连接在所述壳体上,已将从外部进入到所述壳体内部的物质封闭在所述壳体之内;

8.所述叶片位于所述壳体的内部,在所述叶片上设置有若干贯穿所述叶片的筛孔,所述第二端板上设置有第二通孔,所述连接轴穿设在所述第二通孔内,使所述连接轴的一端位于所述壳体之内,另一端位于所述壳体之外,所述叶片固定连接在所述连接轴位于所述壳体之内的一端,所述电机传动连接在所述连接轴位于所述壳体之外的一端;

9.所述电机通过所述连接轴驱动所述叶片旋转,以对所述壳体内部的物质进行搅拌。

10.较优地,还包括密封圈;

11.所述密封圈设置在所述第二通孔之内,并套设在所述连接轴上,以密封所述连接轴和所述第二通孔内壁之间的间隙。

12.较优地,在所述第一端板上的外壁上设置有螺柱,所述第一通孔贯穿所述螺柱,并且所述第一通孔的轴线与所述螺柱的轴线重合,所述端盖上设置有圆柱形凹槽,在所述凹槽的侧壁上设置有与所述螺柱相匹配的螺纹,使所述端盖能够螺纹连接在所述螺柱上。

13.较优地,还包括恒温箱、温度控制装置和温度采集装置;

14.所述壳体设置在所述恒温箱内之内,在所述恒温箱内部设置有加热装置,所述加热装置与所述温度控制装置电连接,所述温度控制装置控制所述加热装置工作,以对所述恒温箱内部进行加热;

15.所述温度采集装置设置在所述恒温箱内部,并与所述温度控制装置电连接,所述温度采集装置实时采集所述恒温箱的内部温度信息,并将该信息发送至所述温度控制装置,所述温度控制装置根据接收到的所述恒温箱的内部温度信息控制所述加热装置工作。

16.较优地,还包括转速控制仪;

17.所述转速控制仪与所述电机电连接,用以控制所述电机的转速;

18.和/或,

19.还包括数显扭矩仪;

20.所述数显扭矩仪与所述电机电连接,用以对所述电机的扭矩进行设定,并实时显示所述电机的扭矩。

21.较优地,所述叶片包括第一筛板、第二筛板和转轴;

22.所述第一筛板的一端设置有豁口,并且所述第一筛板的中部具有与所述豁口连通的容纳部,所述容纳部在沿垂直于所述第一筛板板面的方向贯穿所述第一筛板,所述连接轴位于所述壳体内的一端伸入到所述豁口之内,并与所述第一筛板固定连接;

23.所述第二筛板位于所述容纳部之内,在所述连接轴伸入所述豁口的端面上设置有连接凹槽,所述转轴的一端可转动连接在所述连接凹槽内,另一端固定连接在所述第二筛板上,以使所述第二筛板能够相对于所述第一筛板转动;

24.所述筛孔包括大孔和小孔,所述大孔设置在所述第二筛板上,并且所述大孔的直径为10微米至100微米,所述小孔设置在所述第一筛板上,并且所述小孔的直径为0.1微米至10微米。

25.较优地,所述叶片包括固定连接在所述连接轴上的第三筛板和第四筛板,所述第三筛板和所述第四筛板沿所述连接轴的周向间隔布设;

26.所述筛孔包括大孔和小孔,所述大孔设置在所述第三筛板上,并且所述大孔的直径为10微米至100微米,所述小孔设置在所述第四筛板上,并且所述小孔的直径为0.1微米至10微米。

27.一种降黏剂的效果评价方法,采用以上任意技术特征的搅拌装置;

28.包括稠油黏度测定步骤、稠油和降黏剂混合物黏度测定步骤以及降黏率的计算步骤;

29.所述稠油黏度测定步骤包括:

30.步骤s200、将稠油注入到壳体中,并封闭壳体;

31.s300、通过电机驱动叶片对可体内的稠油进行搅拌;

32.s400、测定搅拌后的稠油黏度参数值;

33.所述稠油和降黏剂混合物的黏度测定步骤包括:

34.步骤s200’、将稠油和降黏剂混合物注入到壳体中,并封闭壳体;

35.s300’、通过电机驱动叶片对可体内的稠油和降黏剂混合物进行搅拌;

36.s400’、测定搅拌后的稠油和降黏剂混合物黏度参数值;

37.所述降黏率的计算步骤包括:通过搅拌后的稠油黏度参数值和搅拌后的稠油和降黏剂混合物黏度参数值计算降黏率。

38.较优地,在步骤s400中,通过旋转黏度计测定搅拌后的稠油黏度μ0;

39.在步骤s400’中,通过旋转黏度计测定搅拌后的稠油和降黏剂混合物黏度μ1;

40.在降黏率的计算步骤中,降黏率η=[(μ

0-μ1)/μ0]

×

100%。

[0041]

较优地,所述搅拌装置还包括数显扭矩仪;

[0042]

所述数显扭矩仪与所述电机电连接,用以对所述电机的扭矩进行设定,并实时显示所述电机的扭矩;

[0043]

在步骤s400中,通过数显扭矩仪测定电机对稠油进行搅拌时的扭矩数值n1;

[0044]

在步骤s400’中,通过数显扭矩仪测定电机对稠油和降黏剂混合物进行搅拌时的扭矩数值n2;

[0045]

在降黏率的计算步骤中,通过n2/n1获得降黏率。

[0046]

本发明的搅拌装置通过采用在所述叶片上设置有若干贯穿所述叶片的筛孔的技术方案,能够模拟稠油与降黏剂之间通过油水界面上两相相对流动形成的剪切作用和岩石孔喉对油水两相的剪切和卡断作用实现乳化的状况,进而能够使对降黏剂的降黏效果评价更加精确。

附图说明

[0047]

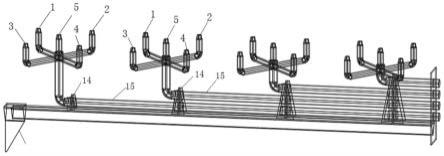

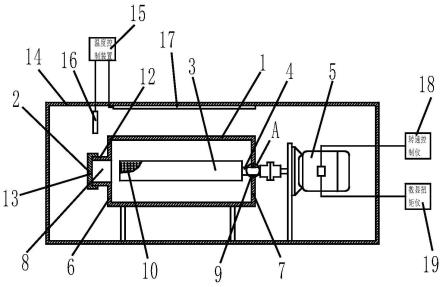

图1为实施例一中的搅拌装置结构示意图;

[0048]

图2为图1中a部放大示意图;

[0049]

图3为图1中的叶片第一种形式示意图;

[0050]

图4为图1中的叶片第二种形式示意图;

[0051]

图5为实施例二中的降黏剂的效果评价方法流程图。

[0052]

图中:1-壳体;2-端盖;3-叶片;4-连接轴;5-电机;6-第一端板;7-第二端板;8-第一通孔;9-第二通孔;10-筛孔;11-密封圈;12-螺柱;13-凹槽;14-恒温箱;15-温度控制装置;16-温度采集装置;17-加热装置;18-转速控制仪;19-数显扭矩仪;20-第一筛板;21-第二筛板;23-转轴;24-豁口;25-容纳部;26-连接凹槽;27-大孔;28-小孔;29-第三筛板;30-第四筛板。

具体实施方式

[0053]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例对本发明的除尘风机法进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0054]

实施例一

[0055]

如图1所示,一种搅拌装置,用以对稠油或稠油和降黏剂的混合物进行搅拌,包括:壳体1、端盖2,叶片3、连接轴4和电机5。壳体1为中空的筒状体,并且两端分别设置有第一端板6和第二端板7,第一端板6上设置有第一通孔8,使外部物质(例如稠油或者稠油和降黏剂混合物)能够通过第一通孔8进入壳体1之内,或者使壳体1内部的物质能够通过第一通孔8排出,端盖2能够覆盖第一通孔8,并可拆卸连接在壳体1上,已将从外部进入到壳体1内部的物质封闭在壳体1之内。叶片3位于壳体1的内部,在叶片3上设置有若干贯穿叶片3的筛孔10,第二端板7上设置有第二通孔9,连接轴4穿设在第二通孔9内,使连接轴4的一端位于壳体1之内,另一端位于壳体1之外,叶片3固定连接在连接轴4位于壳体1之内的一端,电机5传动连接在连接轴4位于壳体1之外的一端。电机5通过连接轴4驱动叶片3旋转,以对壳体1内部的物质进行搅拌。通过在叶片3上设置有若干贯穿叶片3的筛孔10,当叶片3对稠油或者稠油和降黏剂混合物进行搅拌时,能够模拟稠油与降黏剂之间通过油水界面上两相相对流动形成的剪切作用和岩石孔喉对油水两相的剪切和卡断作用实现乳化的状况,进而能够使对降黏剂的降黏效果评价更加精确。

[0056]

进一步地,如图2所示,还包括密封圈11。密封圈11设置在第二通孔9之内,并套设在连接轴4上,以密封连接轴4和第二通孔9内壁之间的间隙,以防止稠油或者稠油和降黏剂混合物从连接轴4和第二通孔9内壁之间的间隙渗出。

[0057]

具体地,如图1所示,在第一端板6上的外壁上设置有螺柱12,第一通孔8贯穿螺柱12,并且第一通孔8的轴线与螺柱12的轴线重合,端盖2上设置有圆柱形凹槽13,在凹槽13的侧壁上设置有与螺柱12相匹配的螺纹,使端盖2能够螺纹连接在螺柱12上。这样不仅能够使端盖2对第一通孔8的封闭或打开变得更加方便,同时还能够保证端盖2对第一通孔8的封闭效果,防止稠油或者稠油和降黏剂混合物从第一通孔8处渗出。

[0058]

作为一种可实施方式,如图1所示,还包括恒温箱14和温度控制装置15。壳体1设置在恒温箱14内之内,在恒温箱14内部设置有加热装置17,加热装置17与温度控制装置15电连接,温度控制装置15控制加热装置17工作,以对恒温箱14内部进行加热。其中,加热装置17可以使电阻丝,但并不仅限于此,也可以采用其他任意能够实现发明目的的部件。采用这样的方式,在对壳体1内的稠油或者稠油和降黏剂混合物进行搅拌的同时对其温度进行调整,使其更接近于实际工作中的环境温度,进而提高对降黏剂的降黏效果评价的精确性。

[0059]

进一步地,如图1中所示,还包括温度采集装置16。温度采集装置16设置在恒温箱14内部,并与温度控制装置15电连接,温度采集装置16实时采集恒温箱14的内部温度信息,并将该信息发送至温度控制装置15,温度控制装置15根据接收到的恒温箱14的内部温度信息控制加热装置17工作。这样能够对恒温箱14内部的温度值进行制动调节,使恒温箱14内部的温度保持稳定的状态。

[0060]

作为一种可实施方式,如图1所示,还包括转速控制仪18,转速控制仪18与电机5电连接,用以控制电机5的转速。使用时,可通过转速控制仪18控制电机5的转速,以提高提高对降黏剂的降黏效果评价的精确性

[0061]

作为一种可实施方式,如图1所示,还包括数显扭矩仪19,数显扭矩仪19与电机5电连接,用以对电机5的扭矩进行设定,并实时显示电机5的扭矩。这样可以通过数显扭矩仪19上显示的扭矩值来判断壳体1内的稠油或者稠油混合物的黏度,进而对降黏剂的降黏率进行计算。

[0062]

本实施例中,提供了两种叶片3的具体结构形式,以下对叶片3的两种具体结构形式进行详细说明。

[0063]

第一种形式

[0064]

如图3所示,叶片3包括第一筛板20、第二筛板21和转轴23。第一筛板20的一端设置有豁口24,并且第一筛板20的中部具有与豁口24连通的容纳部25,容纳部25在沿垂直于第一筛板20板面的方向贯穿第一筛板20。也就是说容纳部25贯穿第一筛板20的方向,与第一筛板20上筛孔10的轴线方向相同。连接轴4位于壳体1内的一端伸入到豁口24之内,并与第一筛板20固定连接,第一筛板20余连接轴4之间可以使焊接,但并不仅限于此,也可以是其他的固定连接方式。

[0065]

第二筛板21位于容纳部25之内,在连接轴4伸入豁口24的端面上设置有连接凹槽26,转轴23的一端可转动连接在连接凹槽26内,另一端固定连接在第二筛板21上,以使第二筛板21能够相对于第一筛板20转动。

[0066]

筛孔10包括大孔27和小孔28,大孔27设置在第二筛板21上,并且大孔27的直径为10微米至100微米,小孔28设置在第一筛板20上,并且小孔28的直径为0.1微米至10微米。需要说明的是设置在第二筛板21上的大孔27的数量为多个,而且多个大孔27可以在第二筛板21上矩形阵列排布,但并不仅限于此。同样设置在第一筛板20上的小孔28的数量为多个,并且多个小孔28可以在第一筛板20上矩形阵列排布,但并不仅限于此。

[0067]

第二种方式

[0068]

如图4所示,叶片3包括固定连接在连接轴4上的第三筛板29和第四筛板30,第三筛板29和第四筛板30沿连接轴4的周向间隔布设。筛孔10包括大孔27和小孔28,大孔27设置在第三筛板29上,并且大孔27的直径为10微米至100微米,小孔28设置在第四筛板30上,并且小孔28的直径为0.1微米至10微米。需要说明的是设置在第三筛板29上的大孔27的数量为多个,而且多个大孔27可以在第三筛板29上矩形阵列排布,但并不仅限于此。同样设置在第四筛板30上的小孔28的数量为多个,并且多个小孔28可以在第四筛板30上矩形阵列排布,但并不仅限于此。在实际制作中,第三筛板29和第四筛板30的数量可以均为两个,两个第三筛板29以连接轴4的轴线为对称轴相互对称,两个第四筛板30以连接轴4的轴线为对称轴相互对称,同时第三筛板29余第四筛板30相互垂直。

[0069]

实施例二

[0070]

一种降黏剂的效果评价方法,采用实施例一种所描述的搅拌装置;

[0071]

如图5所示,包括稠油黏度测定步骤、稠油和降黏剂混合物黏度测定步骤以及降黏率的计算步骤;

[0072]

所述稠油黏度测定步骤包括:

[0073]

步骤s200、将稠油注入到壳体中,并封闭壳体;

[0074]

s300、通过电机驱动叶片对可体内的稠油进行搅拌;

[0075]

s400、测定搅拌后的稠油黏度参数值;

[0076]

稠油和降黏剂混合物的黏度测定步骤包括:

[0077]

s200’、将稠油和降黏剂混合物注入到壳体中,并封闭壳体;

[0078]

s300’、通过电机驱动叶片对可体内的稠油和降黏剂混合物进行搅拌;

[0079]

s400’、测定搅拌后的稠油和降黏剂混合物黏度参数值;

[0080]

所述降黏率的计算步骤包括:通过搅拌后的稠油黏度参数值和搅拌后的稠油和降黏剂混合物黏度参数值计算降黏率。

[0081]

具体地,在步骤s400中,通过旋转黏度计测定搅拌后的稠油黏度μ0;

[0082]

在步骤s400’中,通过旋转黏度计测定搅拌后的稠油和降黏剂混合物黏度μ1;

[0083]

在降黏率的计算步骤中,降黏率η=[(μ

0-μ1)/μ0]

×

100%。

[0084]

作为一种可实施方式,所述搅拌装置还包括数显扭矩仪;

[0085]

所述数显扭矩仪与所述电机电连接,用以对所述电机的扭矩进行设定,并实时显示所述电机的扭矩;

[0086]

在步骤s400中,通过数显扭矩仪测定电机对稠油进行搅拌时的扭矩数值n1;

[0087]

在步骤s400’中,通过数显扭矩仪测定电机对稠油和降黏剂混合物进行搅拌时的扭矩数值n2;

[0088]

在降黏率的计算步骤中,通过n2/n1获得降黏率。

[0089]

采用这样的方式,可以直接通过数显扭矩仪显示出的扭矩值对降黏剂的降黏率进行计算,不仅获得数据直观,而且计算简便。其中,当对稠油进行搅拌时,数显扭矩仪上面显示的扭矩数值稳定后,确定稳定后的数值为n1。同样,稠油和降黏剂混合物进行搅拌时当对,数显扭矩仪上面显示的扭矩数值稳定后,确定稳定后的数值为n2。

[0090]

需要说明的是,当所述搅拌装置还包括恒温箱和温度控制装置时;

[0091]

所述壳体设置在所述恒温箱内之内,在所述恒温箱内部设置有加热装置,所述加热装置与所述温度控制装置电连接,所述温度控制装置控制所述加热装置工作,以对所述恒温箱内部进行加热。

[0092]

在所述稠油黏度测定步骤中,步骤s200之前还包括:

[0093]

步骤100通过温度控制装置调整恒温箱内部的温度;

[0094]

在所述稠油和降黏剂混合物的黏度测定步骤中,步骤s200’之前还包括:

[0095]

步骤100’通过温度控制装置调整恒温箱内部的温度。

[0096]

这样可以可以模拟降黏环境所需温度,对稠油或者稠油和降粘剂的混合物进行搅拌,使对降黏剂降黏效果的评价更为精确。

[0097]

以上实施例使本发明具有能够模拟实际地层孔隙介质条件以及稠油与降黏剂之间的相互接触和作用,进而能够使对降黏剂的降黏效果评价更加精确的优点。

[0098]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。