一种利用bp神经网络预测金属薄板包辛格效应的方法

技术领域

1.本发明涉及一种金属薄板材料性能测试技术,具体涉及一种利用bp神经网络预测金属薄板包辛格效应的方法。

背景技术:

2.金属材料在一个方向发生塑性变形后,如果继续反向加载,屈服强度会下降,这一现象称为包辛格效应。包辛格效应存在于大多数金属材料中,且其对金属薄板成型回弹量的控制技术研究意义重大。特别是随着各种合金、高强度钢等金属材料在管道建设、汽车制造等领域的广泛应用,包辛格效应的准确测定已成为产品性能提升、制造工艺优化的关键。

3.传统的金属薄板包辛格效应测定,仍通过试验法实现。其存在的核心问题是:在对薄板进行反向加载的过程中,薄板容易产生失稳现象,从而导致试验失败。故需要通过设计专用夹具、开发专用装置来解决这一问题,这导致该方法效率低、成本高、难度大。

技术实现要素:

4.本发明目的在于提供一种利用bp神经网络预测金属薄板包辛格效应的方法,操作简便,成本低廉,影响因素少,包辛格效应预测准确。

5.为实现上述发明目的,本发明采用如下技术方案:

6.本发明提供了一种利用bp神经网络预测金属薄板包辛格效应的方法,包括:

7.1)构建特定预拉伸量下三点弯曲变形过程的有限元仿真模型,并设计相同参数下的预拉伸三点弯曲试验验证有限元模型可靠性;

8.2)运用有限元模型仿真得到多种假想薄板材料在三点弯曲过程中的载荷位移曲线,并运用线性随动强化本构下的包辛格效应理论计算每种薄板材料的包辛格应力参数,构建包含载荷位移曲线和包辛格应力参数映射关系的样本集;

9.3)构建基于bp神经网络的包辛格效应预测模型,并运用样本集对其进行训练。

10.4)通过与步骤1)同参数的预拉伸三点弯曲试验,获取待测金属薄板的载荷位移曲线,输入训练好的bp网络包辛格效应预测模型,预测其包辛格效应。

11.根据本发明的一实施方式,步骤1)所述的预拉伸量需通过对薄板进行拉伸试验来测定,拉伸试验中对所述薄板加载的应力应小于所述薄板的强度极限。目的是确保包辛格效应在弯曲所得的载荷位移曲线中有明显的表征,且避免试样在预拉伸和三点弯曲连续变形过程中发生断裂或背部裂纹。

12.根据本发明的一实施方式,步骤2)所述的包辛格效应评价指标为包辛格应力参数βb,其值通过如下方法计算得到:

[0013][0014]

式中:σ

t

—正向卸载点应力,σr—反向屈服应力。

[0015]

其中σ

t

、σr运用线性随动强化本构中的包辛格效应理论(附图1),通过式(2)、式(3)

计算:

[0016][0017]

式中:e、e

p

分别为弹性模量、塑性模量。σs为正向屈服应力,εs为正向屈服应变,ε

t

为正向卸载点应变。

[0018]

σr=σ

t-2σsꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0019]

根据本发明的一实施方式,步骤3)所述的基于bp神经网络的包辛格效应预测模型的输入,为载荷位移曲线上随机选取的30个点的横纵坐标所构成的列矩阵,输出为包辛格应力参数。

[0020]

根据本发明的一实施方式,步骤4)所述的预拉伸三点弯曲试验参数,与步骤1)中预拉伸三点弯曲有限元仿真模型完全一致。

[0021]

与现有技术相比,本发明的有益效果在于:

[0022]

本发明通过构建预拉伸三点弯曲有限元分析模型,模拟得到多种假想薄板材料的载荷位移曲线,通过线性随动强化中的包辛格效应理论,计算出每种假想材料的包辛格应力参数,构建包含载荷位移曲线这一宏观响应和薄板材料包辛格应力参数值映射关系的样本集,并训练得到以载荷位移曲线为输入、包辛格应力参数为输出的包辛格效应bp网络预测模型,然后将待测金属薄板在三点弯曲过程中的载荷位移曲线输入模型,预测出其包辛格应力参数值,预测精度高高精度,能够很好的描述金属薄板包辛格效应。

[0023]

本发明不需要进行实验设备的改进和研制,均可通过常规设备和方法实现,操作方便简单,效率高、成本低,影响因素少,得到的参数准确。

[0024]

本发明预测到的包辛格应力参数值,可以对金属薄板回弹量的计算、制造工艺的优化起到关键作用。

附图说明

[0025]

图1为线性随动强化本构下的包辛格效应理论图。

[0026]

图2为预拉伸三点弯曲有限元模拟和试验原理图。

[0027]

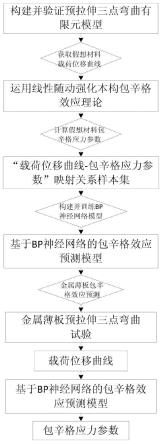

图3为本发明预测金属薄板包辛格效应的流程图。

具体实施方式

[0028]

下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是在于限制本技术。

[0029]

参见图3,为本发明预测金属薄板包辛格效应的流程图,本发明方法,包括以下步骤:

[0030]

1)构建特定预拉伸量下三点弯曲变形过程的有限元仿真模型,并设计相同参数下

的预拉伸三点弯曲试验验证有限元模型可靠性;

[0031]

2)运用有限元模型仿真得到多种假想薄板材料在三点弯曲过程中的载荷位移曲线,并运用线性随动强化本构下的包辛格效应理论计算每种薄板材料的包辛格应力参数,构建包含载荷位移曲线和包辛格应力参数映射关系的样本集;

[0032]

3)构建基于bp神经网络的包辛格效应预测模型,并运用样本集对其进行训练。

[0033]

4)通过与步骤1)同参数的预拉伸三点弯曲试验,获取待测金属薄板的载荷位移曲线,输入训练好的bp网络包辛格效应预测模型,预测其包辛格效应。

[0034]

步骤1)所述的预拉伸量需通过对薄板进行拉伸试验来测定,拉伸试验中对所述薄板加载的应力应小于所述薄板的强度极限。目的是确保包辛格效应在弯曲所得的载荷位移曲线中有明显的表征,且避免试样在预拉伸和三点弯曲连续变形过程中发生断裂或背部裂纹。

[0035]

步骤2)所述的包辛格效应评价指标为包辛格应力参数βb,其值通过如下方法计算得到:

[0036][0037]

式中:σ

t

—正向卸载点应力,σr—反向屈服应力。

[0038]

其中σ

t

、σr运用线性随动强化本构中的包辛格效应理论(附图1),通过式(2)、式(3)计算:

[0039][0040]

式中:e、e

p

分别为弹性模量、塑性模量。σs为正向屈服应力,εs为正向屈服应变,ε

t

为正向卸载点应变。

[0041]

σr=σ

t-2σsꢀꢀꢀꢀꢀꢀꢀ

(3)

[0042]

步骤3)所述的基于bp神经网络的包辛格效应预测模型的输入,为载荷位移曲线上随机选取的30个点的横纵坐标所构成的列矩阵,输出为包辛格应力参数。

[0043]

步骤4所述的预拉伸三点弯曲试验参数,与步骤1)中预拉伸三点弯曲有限元仿真模型完全一致。

[0044]

本发明具体以一块待测的x80管线钢金属薄板为例,其尺寸为156mm

×

35mm

×

6mm,对该薄板的包辛格效应的预测,包括以下步骤:

[0045]

通过对所用x80管线钢薄板进行拉伸测试,得到该材料断后伸长率为20.35%,故建立预拉伸量为18%、尺寸为156mm

×

35mm

×

6mm的薄板材料预拉伸三点弯曲有限元模型,并设计相同试样、参数、材料的预拉伸三点弯曲试验验证通过模型获取的载荷位移曲线的准确性。

[0046]

运用验证过的有限元模型模拟得到125种假想薄板材料的载荷位移曲线,并运用这125种假想材料的弹性模量、屈服极限、塑性模量三个参数,依据线性随动强化本构下的包辛格效应理论,计算得到每种材料的包辛格应力参数值;构建包含每种假想材料的“载荷位移曲线”与“包辛格应力参数值”映射关系的样本集。

[0047]

构建60

×

12

×

1的bp网络模型,并在样本集中每种假想材料的载荷位移曲线上随

机选择30个能够描述该曲线特征的坐标点,将由其横纵坐标组成的列矩阵作为bp网络模型输入,将该假想材料的包辛格应力参数值作为bp网络模型输出,训练bp网络模型。

[0048]

将预拉伸三点弯曲试验所获得的x80管线钢薄板材料的载荷位移曲线,输入训练好的bp网络模型,得到该材料包辛格应力参数的预测值。

[0049]

运用单轴拉压试验,得到所用x80管线钢薄板的包辛格应力参数实验值,通过对比,本发明中提到的预测方法预测误差为3%,精度高、效率高。

[0050]

综上所述,本发明提出的基于bp神经网络的金属薄板包辛格效应预测,无需对实验装置进行改进或重新设计,操作简便、效率高、精度高。薄板加工的工厂中一般都没有薄板包辛格效应测定的专用装置设备,而使用本发明中提出的方法,就可以对薄板的包辛格效应进行快速准确测定,准确地计算薄板在加工过程中的回弹量,进行工艺优化,得到高质量薄板零件。

[0051]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。