线路板、led线路板模组及其制作方法

技术领域

1.本发明涉及线路板领域,具体涉及线路板、led线路板模组及其制作方法。

背景技术:

2.线路板分为柔性线路板和刚性线路板,以及刚柔结合线路板,随着技术的发展,线路板已在工业生产中必不可缺。线路板一般包括线路层以及设置在线路层上的阻焊层,阻焊层用于保护线路层,避免线路层落灰受潮等,线路板尤其是柔性线路板的阻焊层主要用的是带胶的薄膜,例如带胶的pet膜、带胶的pi膜,线路板为绿色板或者白色板,消费市场中逐渐形成了审美疲劳,产品同质化严重,消费者对于产品的美观性提出了更高的需求。

3.led线路板模组就是将led或led及控制元件焊接在线路板上,制成的就是led线路板模组。以直接将led柔性线路板模组制成灯带为例,如果制成银色灯带,银色灯带由于其表面的银色具有很好的外观,同时银色又具有很好的反光率,从而为市场所期待。然而,如何制作出银色灯带却一直成为行业亟待解决的技术问题。银色灯带的尝试做法是在线路板表面涂覆一层银色油墨以形成银色装饰面,然而这种工艺所制得的led灯带银色表面光泽度差,粗糙度高,外观性不好,对led灯珠或led芯片所发出的光线的反光率差,线路板的散热性也不好,影响灯带的使用寿命。

4.另外,线路板上焊元器件后,尤其是焊接led元件制成led线路板模组后,模组在使用工作时,元器件尤其是led元器件都会发热,而散热是否良好将直接影响到线路板、led线路板模组的使用寿命,而现有技术中的散热问题也没有得到更好的解决。

5.为此,有必要对现有的线路板等结构和制作方法进行改进和优化。

技术实现要素:

6.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种线路板、led线路板模组及其制作方法,金属光泽强、美观性好、反光率高、散热性好。

7.第一方面,一种线路板的制作方法,包括:

8.制作带金属色泽的胶膜:准备绝缘膜,在绝缘膜的至少一面通过蒸镀法制作金属装饰层,在绝缘膜的另一面或者金属装饰层上制作绝缘胶粘剂层;或者准备金属箔,金属箔为金属装饰层,在金属箔的一面制作绝缘胶粘剂层;

9.制作焊盘孔:焊盘孔贯穿胶膜;

10.喷涂或印刷绝缘材料:在胶膜上喷涂或印刷绝缘材料,将焊盘孔孔壁、或者焊盘孔孔壁及孔缘的金属覆盖;

11.压合粘结:使用压合机压合,胶膜通过所述绝缘胶粘剂层粘结在裸线路板上。

12.根据本发明第一方面实施例的一种线路板的制作方法,至少具有如下有益效果:制得的线路板为具有金属色泽的线路板,摈弃了传统的线路板为树脂色泽而缺乏金属的高亮色泽,充分的利用了金属的高亮色泽,明显提高了线路板的美观性,避免与现有产品的同质化;同时,金属装饰层的存在能够有效提高线路板的散热性,降低线路板上元器件的工作

温度,提高产品的使用寿命;相对于传统的涂覆有色油墨来形成装饰层,制作工艺简单,成本更低,线路板上的金属装饰层不易脱落。

13.根据本发明的一些实施例,在喷涂或印刷绝缘材料后,再将胶膜压合粘结在裸线路板上;或者先将胶膜压合粘结在所述裸线路板上,再印刷绝缘材料。

14.根据本发明的一些实施例,准备绝缘膜后,先在绝缘膜的一面蒸镀金属,然后在绝缘膜的另一面涂覆绝缘胶粘剂,再通过打孔机制作焊盘孔。

15.根据本发明的一些实施例,准备绝缘膜后,在绝缘膜的两面蒸镀金属,然后在其中一面金属表面涂覆绝缘胶粘剂,再通过打孔机制作焊盘孔,另一面金属形成金属装饰层。

16.根据本发明的一些实施例,在所述胶膜的焊盘孔位置,印刷绝缘油墨或绝缘胶,绝缘油墨或绝缘胶结合在焊盘孔孔缘,并渗到焊盘孔的孔壁覆盖孔壁上的金属。

17.根据本发明的一些实施例,在所述胶膜的金属装饰层上,印刷透光的绝缘油墨或绝缘胶,绝缘油墨或绝缘胶结合在金属装饰层的整个表面,并渗到焊盘孔的孔壁覆盖孔壁上的金属。

18.根据本发明的一些实施例,在所述胶膜的金属装饰层上,喷涂透光的绝缘油墨或绝缘胶,绝缘油墨或绝缘胶结合在金属装饰层的整个表面以及焊盘孔的整个孔壁上。

19.根据本发明的一些实施例,所述绝缘膜选取透光绝缘膜,先在透光绝缘膜的一面蒸镀金属,然后在金属装饰层表面涂覆绝缘胶粘剂,再通过打孔机制作焊盘孔。

20.根据本发明的一些实施例,在金属装饰层表面的绝缘胶粘剂层上粘贴离型纸;制作焊盘孔时焊盘孔贯穿所述离型纸;在所述离型纸的表面喷涂绝缘油墨或绝缘胶,使得绝缘油墨或绝缘胶覆盖所述焊盘孔的整个孔壁,然后去除离型纸。

21.根据本发明的一些实施例,所述金属装饰层为铝、铝合金、铜、铜合金、锌或锌合金。

22.根据本发明的一些实施例,通过蒸镀法制作的金属装饰层的金属厚度为10nm-600nm;所述金属箔的金属厚度为5-100μm。

23.根据本发明的一些实施例,所述裸线路板包括单层线路和绝缘基材层,所述胶膜压合粘结在所述第一线路层上,制得的线路板为具有单层线路的线路板;或者所述裸线路板具有双层线路,包括第一线路层、绝缘基材层和第二线路层,所述胶膜压合粘结在所述第一线路层上,制得的线路板为具有双层线路的线路板。

24.根据本发明的一些实施例,在压合粘结时,同时将未设置焊盘孔的胶膜压合粘结在裸线路板的第二线路层上,形成背部覆盖膜,制成双面带金属色泽的线路板。

25.根据本发明的一些实施例,所述绝缘基材层为绝缘基膜,制得的线路板为柔性线路板;或者所述绝缘基材层为绝缘基板,制得的线路板为刚性线路板。

26.第一方面,本发明实施例还提供另外一种线路板的制作方法,包括:

27.制作带金属色泽的胶膜:准备透光绝缘膜,在透光绝缘膜的一面通过蒸镀法制作金属装饰层,在金属装饰层上制作绝缘胶粘剂层;

28.制作焊盘孔:使用打孔机在胶膜上打孔形成焊盘孔,焊盘孔贯穿所述透光绝缘膜、金属装饰层和绝缘胶粘剂层;

29.压合粘结:使用压合机压合,绝缘胶粘剂溢入焊盘孔中,形成对孔壁金属的绝缘覆盖,胶膜通过所述绝缘胶粘剂层粘结在裸线路板上。

30.第二方面,本发明实施例提供一种led线路板模组的制作方法,包括第一方面任一项实施例所述的线路板的制作方法,以及在制得的线路板上焊接led,或焊接led及控制元件,led或led及控制元件与金属装饰层绝缘。

31.根据本发明第二方面实施例的一种led线路板模组的制作方法,至少具有如下有益效果:产品具有金属色泽,摈弃了传统的线路板为树脂色泽而缺乏金属的高亮色泽,充分的利用了金属的高亮色泽,明显提高了产品的美观性,避免与现有产品的同质化;同时,金属装饰层的存在能够有效提高线路板的散热性,降低线路板上元器件的工作温度,提高产品的使用寿命;相对于传统的涂覆有色油墨来形成装饰层,制作工艺简单,成本更低,线路板上的金属装饰层不易脱落。

32.第三方面,本发明实施例提供一种线路板,包括:

33.线路层;

34.覆盖膜,结合在所述线路层上,所述覆盖膜上设置有焊盘孔,所述焊盘孔贯穿所述覆盖膜,焊盘孔位置的线路层外露形成焊盘;

35.绝缘基材层,所述线路层结合在所述绝缘基材层上;

36.所述覆盖膜包括金属装饰层、设置在所述金属装饰层和线路层之间的绝缘层、以及结合在所述金属装饰层上的绝缘阻隔层,所述绝缘阻隔层将所述焊盘孔的孔壁、或者孔壁及孔缘的金属装饰层覆盖。

37.根据本发明第三方面实施例的一种线路板,至少具有如下有益效果:线路板为具有金属色泽的线路板,摈弃了传统的线路板为树脂色泽而缺乏金属的高亮色泽,充分的利用了金属的高亮色泽,明显提高了线路板的美观性,避免与现有产品的同质化;同时,金属装饰层的存在能够有效提高线路板的散热性,降低线路板上元器件的工作温度,提高产品的使用寿命;相对于传统的涂覆有色油墨来形成装饰层,制作工艺简单,成本更低,线路板上的金属装饰层不易脱落。

38.根据本发明的一些实施例,所述线路板为单层线路的线路板;或者所述线路板为双层线路的线路板,所述绝缘基材层上结合有另一线路层。

39.根据本发明的一些实施例,所述绝缘基材层上设置有导通孔,用于使所述线路层和另一线路层导通。

40.根据本发明的一些实施例,还包括有背部覆盖膜,所述背部覆盖膜具有金属装饰层,所述背部覆盖膜结合在所述的另一线路层上。

41.根据本发明的一些实施例,所述绝缘基材层为绝缘基膜,线路板为柔性线路板;或者所述绝缘基材层为绝缘基板,线路板为刚性线路板。

42.根据本发明的一些实施例,所述绝缘阻隔层设置在所述焊盘孔的孔缘及孔壁上,未被所述绝缘阻隔层覆盖的金属装饰层裸露在外;或者所述绝缘阻隔层包括将所述金属装饰层表面全覆盖的透光树脂,以及设置于所述焊盘孔孔壁的绝缘树脂。

43.根据本发明的一些实施例,所述透光树脂为透光胶、透光油墨或者透光膜。

44.根据本发明的一些实施例,所述绝缘阻隔层将所述焊盘孔的孔壁部分覆盖;或者所述绝缘阻隔层将所述焊盘孔的孔壁全部覆盖。

45.根据本发明的一些实施例,所述绝缘层为一胶层;或者所述绝缘层由绝缘膜结合胶层构成;或者所述绝缘层由绝缘膜、胶层,以及位于绝缘膜和胶层之间的金属镀层组成,

位于所述焊盘孔孔壁的金属镀层由所述绝缘阻隔层覆盖。

46.根据本发明的一些实施例,所述金属装饰层为纳米金属层,金属厚度为10nm-600nm;或者所述金属装饰层为金属箔层,金属厚度为5-100μm。

47.根据本发明的一些实施例,所述金属装饰层为铝、铝合金、铜、铜合金、锌或锌合金。

48.根据本发明的一些实施例,所述金属装饰层包括金属及金属氧化后形成的有色氧化膜层。

49.第四方面,本发明实施例提供一种led线路板模组,包括上述第三方面任一项实施例所述的线路板,以及焊接在所述线路板上的led,或led及控制元件,所述led或led及控制元件与所述线路板电连接,并与所述金属装饰层绝缘。

50.根据本发明第四方面实施例的一种led线路板模组,至少具有如下有益效果:摈弃了传统的线路板为树脂色泽而缺乏金属的高亮色泽,充分的利用了金属的高亮色泽,明显提高了产品的美观性,避免与现有产品的同质化;同时,金属装饰层的存在能够有效提高线路板的散热性,降低线路板上元器件的工作温度,提高产品的使用寿命;相对于传统的涂覆有色油墨来形成装饰层,制作工艺简单,成本更低,线路板上的金属装饰层不易脱落。

51.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

52.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

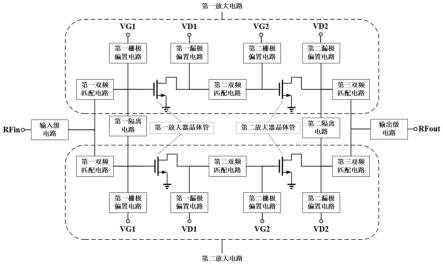

53.图1-1是本发明实施例中覆盖膜的平面结构示意图;

54.图1-2是本发明实施例裸线路板贴附覆盖膜后的平面示意图;

55.图2-1至图7-2均为图1-2线路板在焊盘孔位置的局部剖面放大示意图,具体的:

56.图2-1是本发明实施例绝缘阻隔层设置在金属装饰层整个表面及焊盘孔孔壁时的结构示意图;

57.图2-2是本发明实施例绝缘阻隔层仅设置在焊盘孔孔缘及孔壁时的结构示意图;

58.图2-3是本发明实施例绝缘阻隔层包括透光膜及设置在焊盘孔孔壁时的结构示意图;

59.图3是本发明实施例绝缘胶粘剂层在压合时渗入到焊盘孔中形成的结构示意图;

60.图4-1至图4-3是本发明实施例采用先压合粘结,然后印刷绝缘材料得到的结构示意图,具体的:

61.图4-1是本发明实施例金属装饰层位于绝缘膜上表面,绝缘阻隔层设置在金属装饰层整个表面及焊盘孔孔壁时的结构示意图;

62.图4-2是本发明实施例金属装饰层位于绝缘膜上表面,绝缘阻隔层设置在焊盘孔孔缘及孔壁时的结构示意图;

63.图4-3是本发明实施例金属装饰层夹在绝缘膜和绝缘胶粘剂层之间,绝缘阻隔层包括透光膜及焊盘孔孔缘、孔壁绝缘油墨时的结构示意图;

64.图5-1至图5-3是本发明实施例采用金属箔来形成金属装饰层时的结构示意图,具

体的:

65.图5-1是本发明实施例绝缘阻隔层设置在金属装饰层整个表面及焊盘孔孔壁时的结构示意图;

66.图5-2是本发明实施例绝缘阻隔层设置在焊盘孔孔缘及孔壁时的结构示意图;

67.图5-3是本发明实施例绝缘阻隔层设置在焊盘孔孔缘及孔壁、双面均有金属装饰层时的结构示意图;

68.图6-1至图6-4是本发明实施例在绝缘膜的两面同时蒸镀金属得到的结构示意图,具体的:

69.图6-1是本发明实施例绝缘阻隔层设置在金属装饰层整个表面及焊盘孔孔壁时的结构示意图;

70.图6-2是本发明实施例绝缘阻隔层设置在焊盘孔孔壁和孔缘时的结构示意图;

71.图6-3是本发明实施例采用先压合粘结、后印刷绝缘材料得到的结构示意图,其中绝缘阻隔层设置在金属装饰层整个表面及焊盘孔孔壁;

72.图6-4是本发明实施例采用先压合粘结、后印刷绝缘材料得到得到的结构示意图,其中绝缘阻隔层设置在焊盘孔孔壁和孔缘;

73.图7-1是本发明实施例具有双层线路的线路板的结构示意图,其中绝缘阻隔层设置在金属装饰层整个表面及焊盘孔孔壁;

74.图7-2是本发明实施例具有双层线路的线路板的结构示意图,其中绝缘阻隔层设置在焊盘孔孔壁和孔缘;

75.图8-1是本发明实施例在线路板上贴led后的平面结构示意图;

76.图8-2是图8-1裁切后得到的led灯带的平面结构示意图;

77.图8-3是图8-1中在led位置的剖面结构放大示意图(单层线路的线路板,其中绝缘阻隔层设置在金属装饰层整个表面及焊盘孔孔壁);

78.图8-4是图8-1中在led位置的另一剖面结构放大示意图(具有双层线路的线路板,其中绝缘阻隔层设置在焊盘孔孔壁和孔缘)。

79.附图标记:

80.覆盖膜100、绝缘膜101、金属装饰层102、绝缘胶粘剂层103、焊盘孔104、绝缘阻隔层105;

81.线路层200;第一线路层201、第二线路层202、阻焊层203;

82.绝缘基材层300、导通孔301;

83.背部覆盖膜400;

84.绝缘层500、金属镀层501;

85.led600、锡601;

86.附图中,“(105)”表示该部位属于绝缘阻隔层105的一部分。

具体实施方式

87.下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

88.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右、内、外等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

89.在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

90.本发明的描述中,除非另有明确的限定,设置、安装、连接、装配、配合等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的含义。

91.下文提供了许多不同的实施方式或例子来实现本发明的不同方法、结构。

92.本发明第一方面的实施例提供一种线路板的制作方法,包括:

93.制作带金属色泽的胶膜:准备绝缘膜101,在绝缘膜101的至少一面通过蒸镀法制作金属装饰层102,在绝缘膜101的另一面或者金属装饰层102上制作绝缘胶粘剂层103;或者准备金属箔,金属箔形成金属装饰层102,在金属箔的一面制作绝缘胶粘剂层103;

94.制作焊盘孔104:焊盘孔104贯穿胶膜,为后续元件焊接预留出位置;

95.喷涂或印刷绝缘材料:在胶膜上喷涂或印刷绝缘材料,将焊盘孔104孔壁、或者焊盘孔104孔壁及孔缘的金属覆盖;

96.压合粘结:使用压合机压合,胶膜通过绝缘胶粘剂层103粘结在裸线路板上。

97.可以理解的是,上述制作方法仅用于表明在制作线路板的过程中所需要的工序或步骤,并不是对工序或步骤之间的先后顺序关系作出限定,比如,可以在喷涂或印刷绝缘材料后,再将胶膜压合粘结在裸线路板上;或者先将胶膜压合粘结在裸线路板上,再喷涂或印刷绝缘材料。这在以下实施例中将变得明显。

98.可以理解的是,裸线路板是指还未结合阻焊层的线路板,即线路层是裸露的;在使用压合机压合时,裸线路板的线路层已经蚀刻完成,或者已经用模切法制作完成线路层,或者通过其他本文未提及的方法制作完成线路层;裸线路板可以是单层线路的线路板,也可以是双层线路的线路板。

99.在以下实施例中,“s”是“step”的简称,“s1”表示步骤1,“s2”表示步骤2,依次类推;神力公司是指神力集团有限公司,威力特公司是指深圳市威利特自动化设备有限公司,华达鑫公司是指深圳市华达鑫科技有限公司,比昂公司是指深圳比昂电子设备有限公司。

100.实施例1-1:参见图2-2所示。

101.s1:用520mm宽、50um厚的pet膜,在卷对卷蒸镀机上对pet膜的一面镀铝,镀上的铝层形成金属装饰层102,铝层厚度控制在50

±

5nm;

102.s2:在神力公司的卷对卷涂布机上对pet膜的另一面涂胶以形成绝缘胶粘剂层103,涂胶后得到带金属色泽的胶膜,其中胶的材质为本领域技术人员所熟知,比如可以是丙烯酸类胶,此处不再赘述;

103.s3:将上述制得的胶膜置于卷对卷自动冲床上,用模具卷对卷冲出多个焊盘孔104,焊盘孔104贯穿pet膜、金属装饰层102以及绝缘胶粘剂层103;

104.s4:将网版制作成局部印刷的网版,安装在威力特公司的卷对卷自动丝网印刷机上,用ccd对位印刷,印刷华达鑫公司的透明绝缘油墨,焊盘孔104的孔壁及孔缘都已印上透明绝缘油墨形成绝缘阻隔层105,而非孔缘部位的铝表面未印透明绝缘油墨,然后在卷对卷烘干机上烘干去除溶剂,并使油墨固化,烘干固化温度为摄氏100度,烘烤60分钟。所谓孔缘是指焊盘孔104在横向方向延伸出的边缘,如图2-3中a所示区域即为孔缘,孔缘的宽度没有特别约定,孔缘的宽度只需满足焊元件时绝缘阻隔层105将锡与金属装饰层102绝缘隔开即可。

105.s5:用比昂公司的卷对卷压合机,将胶膜压合粘结在单层裸线路板上,操作条件是:在摄氏130度、压力120公斤下压2分钟。收卷后进入烤箱里加热对绝缘胶粘剂层103进行彻底固化,固化温度摄氏150度,固化时间120分钟;

106.s6:在osp(有机保焊膜,又称护铜剂)线上进行处理,在焊盘上形成一层osp助焊抗氧化膜,完成单层线路板的制作,得到银色线路板,osp工艺为现有工艺,此处不再赘述。

107.实施例1-2:参见图2-1所示。

108.该实施例与实施例1-1的区别在于步骤s4,该实施例步骤s4为:将网版安装在威力特的卷对卷自动丝网印刷机上,用ccd对位印刷,印刷华达鑫公司的透明绝缘油墨,整个金属装饰层102的表面及焊盘孔104的孔壁都印上透明绝缘油墨形成绝缘阻隔层105,然后在卷对卷烘干机上烘干去除溶剂,并使油墨固化,烘干固化温度是摄氏100度,烘烤60分钟。

109.实施例1-3:参见图2-1所示。

110.该实施例与实施例1-1的区别在于步骤s4,该实施例步骤s4为:在卷对卷自动流水喷胶线上,对金属装饰层102表面进行自动喷硅胶,整个金属装饰层102表面及焊盘孔104的孔壁都覆盖一层硅胶形成绝缘阻隔层105,烘干温度摄氏60度,烘干后收卷。

111.对于实施例1-1至实施例1-2,每个实施例中的步骤s4和s5可以互换,实现先将胶膜压合粘结在裸线路板上,再印刷绝缘材料,从而得到实施例1-4至实施例1-5,先压合粘结胶膜、再印刷绝缘材料时,由于焊盘孔底距网有一定距离,印刷时油墨或胶会扩散,绝缘材料在焊盘孔104底部的线路层上可能会有适当堆积或延伸,参见图4-1以及图4-2所示,以实施例1-4为例,如下:

112.实施例1-4:参见图4-2所示。

113.s1:用520mm宽、50um厚的pet膜,在卷对卷蒸镀机上单面镀铝,镀上的铝层形成金属装饰层102,铝层厚度控制在50

±

5nm;

114.s2:在神力公司的卷对卷涂布机上在pet膜的非铝一面涂胶以形成绝缘胶粘剂层103,得到带金属色泽的胶膜;

115.s3:将上述制得的胶膜置于卷对卷自动冲床上,用模具卷对卷冲出多个焊盘孔104,焊盘孔104贯穿pet膜、金属装饰层102以及绝缘胶粘剂层103;

116.s4:用比昂公司的卷对卷压合机,将胶膜压合粘结在单层裸线路板上,操作条件是:在摄氏130度、压力120公斤下压2分钟。收卷后进入烤箱里加热对绝缘胶粘剂层103进行彻底固化,固化温度摄氏150度,固化时间120分钟;

117.s5:将网版制作成局部印刷的网版,安装在威力特公司的卷对卷自动丝网印刷机上,用ccd对位印刷,印刷华达鑫公司的绝缘油墨,焊盘孔104的孔壁及孔缘都已印上透明绝缘油墨形成绝缘阻隔层105,而非孔缘部位的铝表面未印透明绝缘油墨,然后在卷对卷烘干

机上烘干去除溶剂,并使油墨固化,烘干固化温度为摄氏100度,烘烤60分钟;

118.s6:在osp(有机保焊膜,又称护铜剂)线上进行处理,在焊盘上形成一层osp助焊抗氧化膜,完成单层线路板的制作。

119.实施例2-1:参见图6-2所示。

120.该实施例与实施例1-1的区别在于:s1:用520mm宽、50um厚的pet膜,在卷对卷蒸镀机上对pet膜的两面都镀铝,镀上的铝层其中一面形成金属装饰层102,铝层厚度控制在15

±

5nm;

121.s2:在神力公司的卷对卷涂布机上对其中一面铝层涂胶以形成绝缘胶粘剂层103,涂胶后得到带金属色泽的胶膜。

122.实施例2-1其他步骤与实施例1-1的步骤s3-s6相同,实施例2-1的步骤如下:

123.s1:用520mm宽、50um厚的pet膜,在卷对卷蒸镀机上,对pet膜的两面都镀铝,铝层厚度控制在15

±

5nm;

124.s2:在神力公司的卷对卷涂布机上,在其中一铝面涂胶以形成绝缘胶粘剂层103,涂胶后得到带金属色泽的胶膜;

125.s3:将上述制得的胶膜置于卷对卷自动冲床上,用模具卷对卷冲出多个焊盘孔104,焊盘孔104贯穿pet膜、金属装饰层102以及绝缘胶粘剂层103;

126.s4:将网版制作成局部印刷的网版,安装在威力特公司的卷对卷自动丝网印刷机上,用ccd对位印刷,在铝面印刷华达鑫公司的透明绝缘油墨,焊盘孔104的孔壁及孔缘都已印上透明绝缘油墨形成绝缘阻隔层105,而非孔缘部位的铝表面未印透明绝缘油墨,然后在卷对卷烘干机上烘干去除溶剂,并使得油墨固化,烘干固化温度为摄氏100度,烘烤60分钟;

127.s5:用比昂公司的卷对卷压合机,将胶膜压合粘结在单层裸线路板上,操作条件是:在摄氏130度、压力120公斤下压2分钟。收卷后进入烤箱里加热对绝缘胶粘剂层103进行彻底固化,固化温度摄氏150度,固化时间120分钟;

128.s6:在osp(有机保焊膜,又称护铜剂)线上进行处理,在焊盘上形成一层osp助焊抗氧化膜,完成单层线路板的制作。

129.实施例2-2:参见图6-1所示。

130.该实施例与实施例1-2的区别在于:s1:用520mm宽、50um厚的pet膜,在卷对卷蒸镀机上对pet膜的两面都镀铝,镀上的铝层其中一面形成金属装饰层102,铝层厚度控制在50

±

5nm;

131.s2:在神力公司的卷对卷涂布机上对其中一面铝层涂胶以形成绝缘胶粘剂层103,涂胶后得到带金属色泽的胶膜。

132.实施例2-2其他步骤与实施例1-2的步骤s3-s6相同。

133.实施例2-3:参见图6-1所示。

134.该实施例与实施例1-3的区别在于:s1:用520mm宽、50um厚的pet膜,在卷对卷蒸镀机上对pet膜的两面都镀铝,镀上的铝层其中一面形成金属装饰层102,铝层厚度控制在50

±

5nm;

135.s2:在神力公司的卷对卷涂布机上对其中一面铝层涂胶以形成绝缘胶粘剂层103,涂胶后得到带金属色泽的胶膜。

136.实施例2-3其他步骤与实施例1-3的步骤s3-s6相同。

137.对于实施例2-1至实施例2-2,每个实施例中的步骤s4和s5可以互换,实现先压将胶膜压合粘结在裸线路板上,再印刷绝缘材料,从而得到实施例2-4至实施例2-5,参见图6-3至图6-4所示,由于焊盘孔底距网有一定距离,印刷时油墨或胶会扩散,绝缘材料在焊盘孔104底部的线路层上可能会有适当堆积或延伸,。

138.实施例3-1:参见图2-3所示。

139.s1:用520mm宽、25um厚的透光pet膜,在卷对卷蒸镀机上单面蒸镀铝形成金属装饰层102,铝层厚度控制在595士5nm;

140.s2:在神力卷对卷涂布机上在铝层涂胶形成绝缘胶粘剂层103,并控制烘干温度为150度,快速烘干去除溶剂,此时的胶层是半固化状态的胶层;在绝缘胶粘剂层103上贴覆上离型纸,收卷备用;

141.s3:在卷对卷自动冲床上,用模具卷对卷冲出多个焊盘孔104,焊盘孔104贯穿pet膜、绝缘胶粘剂层103、金属装饰层102、离型纸;

142.s4:在卷对卷自动流水喷胶线上,对离型纸面进行自动喷硅胶,整个离型纸面及焊盘孔104的孔壁都覆盖一层硅胶,烘干温度摄氏60度,烘干后收卷,透光pet膜与焊盘孔104孔壁的硅胶共同形成绝缘阻隔层105;

143.s5:撕去离型纸,对位贴到预先已经制作完成的单层裸线路板的铜线路层上,用比昂的卷对卷压合机压实,操作条件是:在摄氏130度、压力是120公斤下压2分钟;收卷后进入烤箱里加热对绝缘胶粘剂层103进行彻底固化,固化温度摄氏150度,固化时间120分钟;

144.s6:在osp(有机保焊膜,又称护铜剂)线上进行处理,在焊盘上形成一层osp助焊抗氧化膜,完成单层线路板的制作。

145.实施例3-2:参见图4-3所示。

146.s1:用520mm宽、25um厚的透光pet膜,在卷对卷蒸镀机上单面蒸镀铝形成金属装饰层102,铝层厚度控制在100士5nm;

147.s2:在神力卷对卷涂布机上在铝层涂胶形成绝缘胶粘剂层103,并控制烘干温度为150度,快速烘干去除溶剂,此时的胶层是半固化状态的胶层,在绝缘胶粘剂层103上粘结离型纸;

148.s3:在卷对卷自动冲床上,用模具卷对卷冲出多个焊盘孔104,焊盘孔104贯穿pet膜、绝缘胶粘剂层103、金属装饰层102、离型纸;

149.s4:撕去离型纸,对位贴到预先已经制作完成的单层裸线路板的铜线路层上,用比昂的卷对卷压合机压实,操作条件是:在摄氏130度、压力是120公斤下压2分钟;收卷后进入烤箱里加热对绝缘胶粘剂层103进行彻底固化,固化温度摄氏150度,固化时间120分钟;

150.s5:将网版制作成局部印刷的网版,安装在威力特公司的卷对卷自动丝网印刷机上,用ccd对位印刷,印刷华达鑫公司的绝缘油墨,焊盘孔104的孔壁及孔缘都已印上绝缘油墨,而非孔缘部位的铝表面未印绝缘油墨,然后在卷对卷烘干机上烘干去除溶剂,并使油墨固化,烘干固化温度为摄氏100度,烘烤60分钟;透光pet膜及焊盘孔104孔壁、孔缘的绝缘油墨共同形成绝缘阻隔层105;

151.s6:在osp(有机保焊膜,又称护铜剂)线上进行处理,在焊盘上形成一层osp助焊抗氧化膜,完成单层线路板的制作。

152.实施例4:参见图2-1、图7-1所示。

153.s1:用520mm宽、50um厚的pet膜,在卷对卷蒸镀机上对pet膜的一面镀铝,镀上的铝层形成金属装饰层102,铝层厚度控制在50

±

5nm,得到一面带金属装饰层102的pet膜;

154.s2:在神力公司的卷对卷涂布机上在pet膜的pet表面涂胶以形成绝缘胶粘剂层103,制成胶膜;

155.s3:将上述胶膜置于卷对卷自动冲床上,用模具卷对卷冲出多个焊盘孔104,焊盘孔104贯穿金属装饰层102、pet膜及绝缘胶粘剂层103;

156.s4:将网版安装在威力特的卷对卷自动丝网印刷机上,用ccd对位印刷,印刷华达鑫公司的透明绝缘油墨,整个铝面及焊盘孔104的孔壁都印上透明绝缘油墨形成绝缘阻隔层105,然后在卷对卷烘干机上烘干去除溶剂,并使油墨固化,烘干固化温度是摄氏100度,烘烤60分钟;

157.s5:把以上带绝缘阻隔层105的胶膜分成两份,一份用于制作单层线路的线路板,另一份用于制作双层线路的线路板。分别与预先已制作完成的单层裸线路板和双层裸线路板贴合在一起,制成单层线路板和双层线路板,具体方法如下:将两份胶膜分别贴在单层裸线路板和双层裸线路板(正面元件面的铜线路层)上,然后在双层裸线路板的背面线路层贴市售的普通pet膜,用比昂公司的卷对卷压合机,将胶膜压合粘结在单层裸线路板上,以及将胶膜和普通pet膜压合在双层裸线路板上,操作条件是:在摄氏130度、压力120公斤下压2分钟。收卷后进入烤箱里加热对绝缘胶粘剂层103进行彻底固化,固化温度摄氏150度,固化时间120分钟;

158.s6:在osp(有机保焊膜,又称护铜剂)线上进行处理,在焊盘上形成一层osp助焊抗氧化膜,完成单层和双层线路板的制作,得到两类银色线路板。

159.实施例5:参见图3所示。

160.s1:用520mm宽的50um厚的透明pet膜,在卷对卷蒸镀机上单面蒸镀铝形成金属装饰层102,铝层厚度控制在50士5nm;

161.s2:在神力卷对卷涂布机上涂胶,只涂铝面形成绝缘胶粘剂层103,烘干温度150度,快速烘干去除溶剂,此时的胶层是半固化状态的胶层,此时的铝层已夹在胶层及pet膜之间,覆上离型纸后,收卷备用;

162.s3:在卷对卷自动冲床上,用模具卷对卷冲出多个焊盘孔104,焊盘孔104贯穿透明pet膜、金属装饰层102、绝缘胶粘剂层103、离型纸;

163.s4:撕下去除离型纸,对位贴到预先已制作完成的单层裸线路板的铜线路层上,焊盘孔处露出金属铜焊盘。

164.s5:用比昂公司的卷对卷压合机压实,操作条件是:摄氏130度、压力是150公斤下压3分钟;压板后胶已在焊盘孔104边缘溢出0.1~0.2mm,包住了只有50nm厚的焊盘孔孔壁露出的铝,实现了对孔壁铝的绝缘覆盖,透明pet膜及孔壁的胶形成绝缘阻隔层105;收卷后进入烤箱里加热对绝缘胶粘剂层103进行彻底固化,固化温度摄氏150度,固化时间120分钟;

165.s6:在osp线上进行处理,在焊盘上形成一层osp助焊抗氧化膜,完成单层线路板的制作。

166.实施例6-1:参见图5-2所示。

167.s1:用520mm宽、50um厚的铝箔,在神力卷对卷涂布机上涂胶,只涂一面形成绝缘胶

粘剂层103,烘干温度150度,烘干去除溶剂,此时的胶层是半固化状态的胶层,得到胶膜;

168.s2:将上述制得的胶膜置于卷对卷自动冲床上,用模具卷对卷冲出多个焊盘孔104,焊盘孔104贯穿铝箔以及绝缘胶粘剂层103;

169.s3:将网版制作成局部印刷的网版,安装在威力特公司的卷对卷自动丝网印刷机上,用ccd对位印刷,印刷华达鑫公司的绝缘油墨,焊盘孔104的孔壁及孔缘都已印上绝缘油墨形成绝缘阻隔层105,而非孔缘部位的铝表面未印透明绝缘油墨,然后在卷对卷烘干机上烘干去除溶剂,并使油墨固化,烘干固化温度为摄氏100度,烘烤60分钟;

170.s4:用比昂公司的卷对卷压合机,将胶膜压合粘结在单层裸线路板上,操作条件是:在摄氏130度、压力120公斤下压2分钟。收卷后进入烤箱里加热对绝缘胶粘剂层103进行彻底固化,固化温度摄氏150度,固化时间120分钟;

171.s5:在osp(有机保焊膜,又称护铜剂)线上进行处理,在焊盘上形成一层osp助焊抗氧化膜,完成单层线路板的制作。

172.实施例6-2:参见图5-1所示。

173.该实施例与实施例6-1的区别在于步骤s3,该实施例步骤s3为:将网版安装在威力特的卷对卷自动丝网印刷机上,用ccd对位印刷,印刷华达鑫公司的透明绝缘油墨,整个铝面(金属装饰层102)及焊盘孔104的孔壁都印上透明绝缘油墨形成绝缘阻隔层105,然后在卷对卷烘干机上烘干去除溶剂,并使油墨固化,烘干固化温度是摄氏100度,烘烤60分钟。

174.实施例6-3:参见图5-1所示。

175.该实施例与实施例6-1的区别在于步骤s3,该实施例步骤s3为:在卷对卷自动流水线喷胶上,对铝表面(金属装饰层102表面)进行自动喷硅胶,整个铝面及焊盘孔104的孔壁都覆盖一层硅胶形成绝缘阻隔层105,烘干温度摄氏60度,烘干后收卷。

176.实施例6-4:参见图5-3所示。

177.s1:用520mm宽、50um厚的铝箔,在神力卷对卷涂布机上涂胶,只涂一面形成绝缘胶粘剂层103,烘干温度150度,烘干去除溶剂,此时的胶层是半固化状态的胶层,得到胶膜;

178.s2:将上述制得的胶膜置于卷对卷自动冲床上,用模具卷对卷冲出多个焊盘孔104,焊盘孔104贯穿铝箔以及绝缘胶粘剂层103;

179.s3:将网版制作成局部印刷的网版,安装在威力特公司的卷对卷自动丝网印刷机上,用ccd对位印刷,印刷华达鑫公司的透明绝缘油墨,焊盘孔104的孔壁及孔缘都已印上透明绝缘油墨形成绝缘阻隔层105,而非孔缘部位的铝表面未印透明绝缘油墨,然后在卷对卷烘干机上烘干去除溶剂,并使油墨固化,烘干固化温度为摄氏100度,烘烤60分钟;

180.s4:将步骤s2中得到的具有焊盘孔的胶膜贴在双层裸线路板的正面(元件面)的铜线路层上,以及在双层裸线路板的背面线路层贴步骤s1中得到的不带有焊盘孔的胶膜,用比昂公司的卷对卷压合机,将胶压合粘结在双层裸线路板上,操作条件是:在摄氏130度、压力120公斤下压2分钟。收卷后进入烤箱里加热对绝缘胶粘剂层103进行彻底固化,固化温度摄氏150度,固化时间120分钟;

181.s5:在osp(有机保焊膜,又称护铜剂)线上进行处理,在焊盘上形成一层osp助焊抗氧化膜,完成具有双层线路的线路板的制作,得到双面银色线路板。

182.对于实施例6-1、实施例6-2以及实施例6-4,每个实施例中的步骤s3和s4可以互换,实现先将胶膜压合粘结在裸线路板上,再印刷绝缘材料,从而得到实施例6-5至实施例

6-7(未绘图展示);在选用铝箔时,根据使用环境的需要,可以选择不同厚度的铝箔,比如为了尽可能降低成本,选用的铝箔厚度5微米;又比如为了提高线路板的整体强度,可以选用100微米厚的铝箔,不同的铝箔厚度在制作线路板时,可以采用上述实施例6-1至6-7中的任一方法所示步骤、设备以及参数要求,此处不再展开赘述。

183.本发明第二方面实施例提供一种led线路板模组的制作方法,包括通过上述第一方面任一项实施例来制作线路板,然后在smt贴片机上将led灯珠通过回流焊焊接在线路板上,焊接的元件根据需要还可以包括控制元件,led灯珠和控制元件与金属装饰层102绝缘,参见图8-1至图8-4所示。

184.本发明第三方面实施例提供一种线路板,包括线路层200;结合在所述线路层200上的覆盖膜100,在覆盖膜100上设置有焊盘孔104,焊盘孔104贯穿覆盖膜100,焊盘孔104位置的线路层外露形成焊盘,焊盘用于焊接led或者led及控制元件;绝缘基材层300,线路层200结合在绝缘基材层300上,结合的方式为现有技术,一般为胶粘结;覆盖膜100包括金属装饰层102、设置在金属装饰层102和线路层之间的绝缘层500、以及结合在金属装饰层102上的绝缘阻隔层105,绝缘阻隔层105将焊盘孔104的孔壁、或者孔壁及孔缘的金属装饰层102覆盖,绝缘阻隔层105的存在,使得在焊锡时,锡不会直接接触到金属装饰层102,从而使得元件焊脚与金属装饰层102之间绝缘,避免金属装饰层102的存在导致线路短路。

185.在本发明的一些实施例中,绝缘基材层300上结合有另一线路层,此时,与覆盖膜100结合的线路层为第一线路层201,所述的另一线路层为第二线路层202,在第二线路层202上结合有阻焊层203,形成具有双层线路的线路板;在另一些实施例中,线路板上仅在一面具有线路层,形成单层线路的线路板。

186.在本发明的一些实施例中,绝缘基材层300上设置有导通孔301,用于使第一线路层201和第二线路层202导通,在导通孔301中可以镀铜层来实现导通,或者第一线路层201、第二线路层202也可以通过超声波焊接工艺,实现在导通孔301中直接接触导通。可以理解的是,第一线路层201、第二线路层202之间的导通还可以是其他本文未提及的现有技术,此处不再赘述。

187.根据本发明的一些实施例,还包括有背部覆盖膜400,背部覆盖膜400也具有金属装饰层(如图5-3所示,为金属箔),背部覆盖膜400结合在第二线路层202上以替代普通的阻焊层203,由此可以得到双面均具有金属色泽的线路板,线路板的外观更好。

188.在本发明的一些实施例中,绝缘基材层300为绝缘基膜,线路板为柔性线路板,柔性线路板在led灯带中广泛应用;在另一些实施例中,绝缘基材层300为绝缘基板,线路板为刚性线路板,刚性线路板广泛应用于led照明产品。

189.根据线路板制作方法的不同,绝缘阻隔层105具有不同的构造。在本发明的一些实施例中,绝缘阻隔层105设置在焊盘孔104的孔缘及孔壁上,未被绝缘阻隔层105覆盖的金属装饰层102裸露在外,参见图2-2、图4-2、图5-2、图5-3、图6-2、图6-4、图7-2所示,绝缘阻隔层105可以通过局部印刷技术来得到;在本发明的另一些实施例中,绝缘阻隔层105为透光树脂以及设置于焊盘孔104孔壁的绝缘树脂,透光树脂可以是透光油墨或者透光胶,绝缘阻隔层105将金属装饰层102的表面全覆盖,参见图2-1、图4-1、图5-1、图6-1、图6-3、图7-1所示,绝缘阻隔层105可以通过整面印刷技术得到,也可以通过喷涂技术得到;在本发明的另一些实施例中,绝缘阻隔层105包括将金属装饰层102表面全覆盖的透光膜,以及设置于焊

盘孔104中的绝缘树脂,参见图2-3、图3、图4-3所示,透光膜位于金属装饰层102的上表面,由于透光膜是透光的,不影响金属色泽的装饰效果;在本发明的另一些实施例中,绝缘阻隔层105可以仅将焊盘孔104孔壁的金属装饰层102的金属覆盖,此时可将焊盘孔尺寸制作变大,避免焊元件时锡与焊盘孔边缘的金属装饰层接触,绝缘阻隔层105可通过局部印刷技术或其他现有技术精准制作在焊盘孔的孔壁。

190.在本发明的一些实施例中,绝缘阻隔层105将焊盘孔104的孔壁部分覆盖,如通过印刷油墨时,油墨渗入焊盘孔104中,当焊盘孔104较深时,油墨不会渗入到焊盘孔孔底而将焊盘孔104的整个孔壁全部覆盖;或者如图3所示,压合时绝缘胶粘剂渗入焊盘孔104中,将焊盘孔104的孔壁部分覆盖;在本发明的另一些实施例中,绝缘阻隔层105将焊盘孔104的孔壁全部覆盖,如通过喷涂油墨时,油墨颗粒在较高速度下喷入焊盘孔104中而将焊盘孔104的整个孔壁都喷上油墨。可以理解的是,不论绝缘阻隔层105将焊盘孔104的孔壁是部分覆盖还是全部覆盖,都已经将金属装饰层102露出于焊盘孔104孔壁的金属全覆盖。

191.根据制作方法不同,绝缘层500具有不同的构造。在本发明的一些实施例中,绝缘层500为一胶层,参见图2-3、图3、图4-3、图5-1、图5-2、图5-3、图7-1、图7-2所示;在本发明的另一些实施例中,绝缘层500由绝缘膜101结合胶层构成,参见图2-1、图2-2、图4-1、图4-2所示;在本发明的另一些实施例中,绝缘层500由绝缘膜101、胶层,以及位于绝缘膜和胶层之间的金属镀层501组成,位于焊盘孔孔壁的金属镀层501由绝缘阻隔层105覆盖,虽然绝缘层500中具有金属镀层501,但由于该金属镀层由绝缘膜101以及胶层夹持绝缘,并不起到导电作用,参见图6-1至图6-4所示。

192.在本发明的一些实施例中,金属装饰层102为纳米金属层,可以理解的是,所谓纳米金属层,是指金属厚度在纳米级别,厚度极薄,所需金属材料极少,降低用料和成本,比如通过蒸镀法得到的金属镀层厚度为纳米级别厚度,金属厚度为10nm-600nm,在具体实施例中,金属装饰层102的厚度为50nm;在本发明的另一些实施例中,金属装饰层为金属箔层,厚度为5-100μm,在具体实施例中,厚度为50μm。

193.根据设计要求的金属色泽不同,金属装饰层102可以是铝或铝合金,来得到银色光泽的线路板;可以理解的是,金属装饰层显然可以选用铜、铜合金、锌或锌合金,以及其他本文未提及的金属或金属合金,以得到金色或其他金属色泽的线路板,这在制作工艺实现上不存在技术障碍。由于暴露在空气中的金属不可避免的会出现被动氧化,为此,金属装饰层102也包括金属氧化后形成的有色氧化膜层。

194.本发明第四方面的实施例提供一种led线路板模组,包括上述第三方面任一项实施例所述的线路板,以及通过锡601焊接在线路板上的led600,或led及控制元件,led或led及控制元件与线路板电连接,并与金属装饰层102绝缘,参见图8-1至8-4所示。

195.本发明实施例摈弃了传统的线路板为树脂色泽而缺乏金属的高亮色泽,充分的利用了金属的高亮色泽,明显提高了线路板的美观性,避免与现有产品的同质化;同时,金属装饰层的存在能够有效提高线路板的散热性,降低线路板上元器件的工作温度,提高产品的使用寿命;相对于传统的涂覆有色油墨来形成装饰层,制作工艺简单,成本更低,线路板上的金属装饰层不易脱落。

196.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作

出各种变化。

技术领域

1.本发明涉及线路板领域,具体涉及线路板、led线路板模组及其制作方法。

背景技术:

2.线路板分为柔性线路板和刚性线路板,以及刚柔结合线路板,随着技术的发展,线路板已在工业生产中必不可缺。线路板一般包括线路层以及设置在线路层上的阻焊层,阻焊层用于保护线路层,避免线路层落灰受潮等,线路板尤其是柔性线路板的阻焊层主要用的是带胶的薄膜,例如带胶的pet膜、带胶的pi膜,线路板为绿色板或者白色板,消费市场中逐渐形成了审美疲劳,产品同质化严重,消费者对于产品的美观性提出了更高的需求。

3.led线路板模组就是将led或led及控制元件焊接在线路板上,制成的就是led线路板模组。以直接将led柔性线路板模组制成灯带为例,如果制成银色灯带,银色灯带由于其表面的银色具有很好的外观,同时银色又具有很好的反光率,从而为市场所期待。然而,如何制作出银色灯带却一直成为行业亟待解决的技术问题。银色灯带的尝试做法是在线路板表面涂覆一层银色油墨以形成银色装饰面,然而这种工艺所制得的led灯带银色表面光泽度差,粗糙度高,外观性不好,对led灯珠或led芯片所发出的光线的反光率差,线路板的散热性也不好,影响灯带的使用寿命。

4.另外,线路板上焊元器件后,尤其是焊接led元件制成led线路板模组后,模组在使用工作时,元器件尤其是led元器件都会发热,而散热是否良好将直接影响到线路板、led线路板模组的使用寿命,而现有技术中的散热问题也没有得到更好的解决。

5.为此,有必要对现有的线路板等结构和制作方法进行改进和优化。

技术实现要素:

6.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种线路板、led线路板模组及其制作方法,金属光泽强、美观性好、反光率高、散热性好。

7.第一方面,一种线路板的制作方法,包括:

8.制作带金属色泽的胶膜:准备绝缘膜,在绝缘膜的至少一面通过蒸镀法制作金属装饰层,在绝缘膜的另一面或者金属装饰层上制作绝缘胶粘剂层;或者准备金属箔,金属箔为金属装饰层,在金属箔的一面制作绝缘胶粘剂层;

9.制作焊盘孔:焊盘孔贯穿胶膜;

10.喷涂或印刷绝缘材料:在胶膜上喷涂或印刷绝缘材料,将焊盘孔孔壁、或者焊盘孔孔壁及孔缘的金属覆盖;

11.压合粘结:使用压合机压合,胶膜通过所述绝缘胶粘剂层粘结在裸线路板上。

12.根据本发明第一方面实施例的一种线路板的制作方法,至少具有如下有益效果:制得的线路板为具有金属色泽的线路板,摈弃了传统的线路板为树脂色泽而缺乏金属的高亮色泽,充分的利用了金属的高亮色泽,明显提高了线路板的美观性,避免与现有产品的同质化;同时,金属装饰层的存在能够有效提高线路板的散热性,降低线路板上元器件的工作

温度,提高产品的使用寿命;相对于传统的涂覆有色油墨来形成装饰层,制作工艺简单,成本更低,线路板上的金属装饰层不易脱落。

13.根据本发明的一些实施例,在喷涂或印刷绝缘材料后,再将胶膜压合粘结在裸线路板上;或者先将胶膜压合粘结在所述裸线路板上,再印刷绝缘材料。

14.根据本发明的一些实施例,准备绝缘膜后,先在绝缘膜的一面蒸镀金属,然后在绝缘膜的另一面涂覆绝缘胶粘剂,再通过打孔机制作焊盘孔。

15.根据本发明的一些实施例,准备绝缘膜后,在绝缘膜的两面蒸镀金属,然后在其中一面金属表面涂覆绝缘胶粘剂,再通过打孔机制作焊盘孔,另一面金属形成金属装饰层。

16.根据本发明的一些实施例,在所述胶膜的焊盘孔位置,印刷绝缘油墨或绝缘胶,绝缘油墨或绝缘胶结合在焊盘孔孔缘,并渗到焊盘孔的孔壁覆盖孔壁上的金属。

17.根据本发明的一些实施例,在所述胶膜的金属装饰层上,印刷透光的绝缘油墨或绝缘胶,绝缘油墨或绝缘胶结合在金属装饰层的整个表面,并渗到焊盘孔的孔壁覆盖孔壁上的金属。

18.根据本发明的一些实施例,在所述胶膜的金属装饰层上,喷涂透光的绝缘油墨或绝缘胶,绝缘油墨或绝缘胶结合在金属装饰层的整个表面以及焊盘孔的整个孔壁上。

19.根据本发明的一些实施例,所述绝缘膜选取透光绝缘膜,先在透光绝缘膜的一面蒸镀金属,然后在金属装饰层表面涂覆绝缘胶粘剂,再通过打孔机制作焊盘孔。

20.根据本发明的一些实施例,在金属装饰层表面的绝缘胶粘剂层上粘贴离型纸;制作焊盘孔时焊盘孔贯穿所述离型纸;在所述离型纸的表面喷涂绝缘油墨或绝缘胶,使得绝缘油墨或绝缘胶覆盖所述焊盘孔的整个孔壁,然后去除离型纸。

21.根据本发明的一些实施例,所述金属装饰层为铝、铝合金、铜、铜合金、锌或锌合金。

22.根据本发明的一些实施例,通过蒸镀法制作的金属装饰层的金属厚度为10nm-600nm;所述金属箔的金属厚度为5-100μm。

23.根据本发明的一些实施例,所述裸线路板包括单层线路和绝缘基材层,所述胶膜压合粘结在所述第一线路层上,制得的线路板为具有单层线路的线路板;或者所述裸线路板具有双层线路,包括第一线路层、绝缘基材层和第二线路层,所述胶膜压合粘结在所述第一线路层上,制得的线路板为具有双层线路的线路板。

24.根据本发明的一些实施例,在压合粘结时,同时将未设置焊盘孔的胶膜压合粘结在裸线路板的第二线路层上,形成背部覆盖膜,制成双面带金属色泽的线路板。

25.根据本发明的一些实施例,所述绝缘基材层为绝缘基膜,制得的线路板为柔性线路板;或者所述绝缘基材层为绝缘基板,制得的线路板为刚性线路板。

26.第一方面,本发明实施例还提供另外一种线路板的制作方法,包括:

27.制作带金属色泽的胶膜:准备透光绝缘膜,在透光绝缘膜的一面通过蒸镀法制作金属装饰层,在金属装饰层上制作绝缘胶粘剂层;

28.制作焊盘孔:使用打孔机在胶膜上打孔形成焊盘孔,焊盘孔贯穿所述透光绝缘膜、金属装饰层和绝缘胶粘剂层;

29.压合粘结:使用压合机压合,绝缘胶粘剂溢入焊盘孔中,形成对孔壁金属的绝缘覆盖,胶膜通过所述绝缘胶粘剂层粘结在裸线路板上。

30.第二方面,本发明实施例提供一种led线路板模组的制作方法,包括第一方面任一项实施例所述的线路板的制作方法,以及在制得的线路板上焊接led,或焊接led及控制元件,led或led及控制元件与金属装饰层绝缘。

31.根据本发明第二方面实施例的一种led线路板模组的制作方法,至少具有如下有益效果:产品具有金属色泽,摈弃了传统的线路板为树脂色泽而缺乏金属的高亮色泽,充分的利用了金属的高亮色泽,明显提高了产品的美观性,避免与现有产品的同质化;同时,金属装饰层的存在能够有效提高线路板的散热性,降低线路板上元器件的工作温度,提高产品的使用寿命;相对于传统的涂覆有色油墨来形成装饰层,制作工艺简单,成本更低,线路板上的金属装饰层不易脱落。

32.第三方面,本发明实施例提供一种线路板,包括:

33.线路层;

34.覆盖膜,结合在所述线路层上,所述覆盖膜上设置有焊盘孔,所述焊盘孔贯穿所述覆盖膜,焊盘孔位置的线路层外露形成焊盘;

35.绝缘基材层,所述线路层结合在所述绝缘基材层上;

36.所述覆盖膜包括金属装饰层、设置在所述金属装饰层和线路层之间的绝缘层、以及结合在所述金属装饰层上的绝缘阻隔层,所述绝缘阻隔层将所述焊盘孔的孔壁、或者孔壁及孔缘的金属装饰层覆盖。

37.根据本发明第三方面实施例的一种线路板,至少具有如下有益效果:线路板为具有金属色泽的线路板,摈弃了传统的线路板为树脂色泽而缺乏金属的高亮色泽,充分的利用了金属的高亮色泽,明显提高了线路板的美观性,避免与现有产品的同质化;同时,金属装饰层的存在能够有效提高线路板的散热性,降低线路板上元器件的工作温度,提高产品的使用寿命;相对于传统的涂覆有色油墨来形成装饰层,制作工艺简单,成本更低,线路板上的金属装饰层不易脱落。

38.根据本发明的一些实施例,所述线路板为单层线路的线路板;或者所述线路板为双层线路的线路板,所述绝缘基材层上结合有另一线路层。

39.根据本发明的一些实施例,所述绝缘基材层上设置有导通孔,用于使所述线路层和另一线路层导通。

40.根据本发明的一些实施例,还包括有背部覆盖膜,所述背部覆盖膜具有金属装饰层,所述背部覆盖膜结合在所述的另一线路层上。

41.根据本发明的一些实施例,所述绝缘基材层为绝缘基膜,线路板为柔性线路板;或者所述绝缘基材层为绝缘基板,线路板为刚性线路板。

42.根据本发明的一些实施例,所述绝缘阻隔层设置在所述焊盘孔的孔缘及孔壁上,未被所述绝缘阻隔层覆盖的金属装饰层裸露在外;或者所述绝缘阻隔层包括将所述金属装饰层表面全覆盖的透光树脂,以及设置于所述焊盘孔孔壁的绝缘树脂。

43.根据本发明的一些实施例,所述透光树脂为透光胶、透光油墨或者透光膜。

44.根据本发明的一些实施例,所述绝缘阻隔层将所述焊盘孔的孔壁部分覆盖;或者所述绝缘阻隔层将所述焊盘孔的孔壁全部覆盖。

45.根据本发明的一些实施例,所述绝缘层为一胶层;或者所述绝缘层由绝缘膜结合胶层构成;或者所述绝缘层由绝缘膜、胶层,以及位于绝缘膜和胶层之间的金属镀层组成,

位于所述焊盘孔孔壁的金属镀层由所述绝缘阻隔层覆盖。

46.根据本发明的一些实施例,所述金属装饰层为纳米金属层,金属厚度为10nm-600nm;或者所述金属装饰层为金属箔层,金属厚度为5-100μm。

47.根据本发明的一些实施例,所述金属装饰层为铝、铝合金、铜、铜合金、锌或锌合金。

48.根据本发明的一些实施例,所述金属装饰层包括金属及金属氧化后形成的有色氧化膜层。

49.第四方面,本发明实施例提供一种led线路板模组,包括上述第三方面任一项实施例所述的线路板,以及焊接在所述线路板上的led,或led及控制元件,所述led或led及控制元件与所述线路板电连接,并与所述金属装饰层绝缘。

50.根据本发明第四方面实施例的一种led线路板模组,至少具有如下有益效果:摈弃了传统的线路板为树脂色泽而缺乏金属的高亮色泽,充分的利用了金属的高亮色泽,明显提高了产品的美观性,避免与现有产品的同质化;同时,金属装饰层的存在能够有效提高线路板的散热性,降低线路板上元器件的工作温度,提高产品的使用寿命;相对于传统的涂覆有色油墨来形成装饰层,制作工艺简单,成本更低,线路板上的金属装饰层不易脱落。

51.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

52.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

53.图1-1是本发明实施例中覆盖膜的平面结构示意图;

54.图1-2是本发明实施例裸线路板贴附覆盖膜后的平面示意图;

55.图2-1至图7-2均为图1-2线路板在焊盘孔位置的局部剖面放大示意图,具体的:

56.图2-1是本发明实施例绝缘阻隔层设置在金属装饰层整个表面及焊盘孔孔壁时的结构示意图;

57.图2-2是本发明实施例绝缘阻隔层仅设置在焊盘孔孔缘及孔壁时的结构示意图;

58.图2-3是本发明实施例绝缘阻隔层包括透光膜及设置在焊盘孔孔壁时的结构示意图;

59.图3是本发明实施例绝缘胶粘剂层在压合时渗入到焊盘孔中形成的结构示意图;

60.图4-1至图4-3是本发明实施例采用先压合粘结,然后印刷绝缘材料得到的结构示意图,具体的:

61.图4-1是本发明实施例金属装饰层位于绝缘膜上表面,绝缘阻隔层设置在金属装饰层整个表面及焊盘孔孔壁时的结构示意图;

62.图4-2是本发明实施例金属装饰层位于绝缘膜上表面,绝缘阻隔层设置在焊盘孔孔缘及孔壁时的结构示意图;

63.图4-3是本发明实施例金属装饰层夹在绝缘膜和绝缘胶粘剂层之间,绝缘阻隔层包括透光膜及焊盘孔孔缘、孔壁绝缘油墨时的结构示意图;

64.图5-1至图5-3是本发明实施例采用金属箔来形成金属装饰层时的结构示意图,具

体的:

65.图5-1是本发明实施例绝缘阻隔层设置在金属装饰层整个表面及焊盘孔孔壁时的结构示意图;

66.图5-2是本发明实施例绝缘阻隔层设置在焊盘孔孔缘及孔壁时的结构示意图;

67.图5-3是本发明实施例绝缘阻隔层设置在焊盘孔孔缘及孔壁、双面均有金属装饰层时的结构示意图;

68.图6-1至图6-4是本发明实施例在绝缘膜的两面同时蒸镀金属得到的结构示意图,具体的:

69.图6-1是本发明实施例绝缘阻隔层设置在金属装饰层整个表面及焊盘孔孔壁时的结构示意图;

70.图6-2是本发明实施例绝缘阻隔层设置在焊盘孔孔壁和孔缘时的结构示意图;

71.图6-3是本发明实施例采用先压合粘结、后印刷绝缘材料得到的结构示意图,其中绝缘阻隔层设置在金属装饰层整个表面及焊盘孔孔壁;

72.图6-4是本发明实施例采用先压合粘结、后印刷绝缘材料得到得到的结构示意图,其中绝缘阻隔层设置在焊盘孔孔壁和孔缘;

73.图7-1是本发明实施例具有双层线路的线路板的结构示意图,其中绝缘阻隔层设置在金属装饰层整个表面及焊盘孔孔壁;

74.图7-2是本发明实施例具有双层线路的线路板的结构示意图,其中绝缘阻隔层设置在焊盘孔孔壁和孔缘;

75.图8-1是本发明实施例在线路板上贴led后的平面结构示意图;

76.图8-2是图8-1裁切后得到的led灯带的平面结构示意图;

77.图8-3是图8-1中在led位置的剖面结构放大示意图(单层线路的线路板,其中绝缘阻隔层设置在金属装饰层整个表面及焊盘孔孔壁);

78.图8-4是图8-1中在led位置的另一剖面结构放大示意图(具有双层线路的线路板,其中绝缘阻隔层设置在焊盘孔孔壁和孔缘)。

79.附图标记:

80.覆盖膜100、绝缘膜101、金属装饰层102、绝缘胶粘剂层103、焊盘孔104、绝缘阻隔层105;

81.线路层200;第一线路层201、第二线路层202、阻焊层203;

82.绝缘基材层300、导通孔301;

83.背部覆盖膜400;

84.绝缘层500、金属镀层501;

85.led600、锡601;

86.附图中,“(105)”表示该部位属于绝缘阻隔层105的一部分。

具体实施方式

87.下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

88.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右、内、外等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

89.在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

90.本发明的描述中,除非另有明确的限定,设置、安装、连接、装配、配合等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的含义。

91.下文提供了许多不同的实施方式或例子来实现本发明的不同方法、结构。

92.本发明第一方面的实施例提供一种线路板的制作方法,包括:

93.制作带金属色泽的胶膜:准备绝缘膜101,在绝缘膜101的至少一面通过蒸镀法制作金属装饰层102,在绝缘膜101的另一面或者金属装饰层102上制作绝缘胶粘剂层103;或者准备金属箔,金属箔形成金属装饰层102,在金属箔的一面制作绝缘胶粘剂层103;

94.制作焊盘孔104:焊盘孔104贯穿胶膜,为后续元件焊接预留出位置;

95.喷涂或印刷绝缘材料:在胶膜上喷涂或印刷绝缘材料,将焊盘孔104孔壁、或者焊盘孔104孔壁及孔缘的金属覆盖;

96.压合粘结:使用压合机压合,胶膜通过绝缘胶粘剂层103粘结在裸线路板上。

97.可以理解的是,上述制作方法仅用于表明在制作线路板的过程中所需要的工序或步骤,并不是对工序或步骤之间的先后顺序关系作出限定,比如,可以在喷涂或印刷绝缘材料后,再将胶膜压合粘结在裸线路板上;或者先将胶膜压合粘结在裸线路板上,再喷涂或印刷绝缘材料。这在以下实施例中将变得明显。

98.可以理解的是,裸线路板是指还未结合阻焊层的线路板,即线路层是裸露的;在使用压合机压合时,裸线路板的线路层已经蚀刻完成,或者已经用模切法制作完成线路层,或者通过其他本文未提及的方法制作完成线路层;裸线路板可以是单层线路的线路板,也可以是双层线路的线路板。

99.在以下实施例中,“s”是“step”的简称,“s1”表示步骤1,“s2”表示步骤2,依次类推;神力公司是指神力集团有限公司,威力特公司是指深圳市威利特自动化设备有限公司,华达鑫公司是指深圳市华达鑫科技有限公司,比昂公司是指深圳比昂电子设备有限公司。

100.实施例1-1:参见图2-2所示。

101.s1:用520mm宽、50um厚的pet膜,在卷对卷蒸镀机上对pet膜的一面镀铝,镀上的铝层形成金属装饰层102,铝层厚度控制在50

±

5nm;

102.s2:在神力公司的卷对卷涂布机上对pet膜的另一面涂胶以形成绝缘胶粘剂层103,涂胶后得到带金属色泽的胶膜,其中胶的材质为本领域技术人员所熟知,比如可以是丙烯酸类胶,此处不再赘述;

103.s3:将上述制得的胶膜置于卷对卷自动冲床上,用模具卷对卷冲出多个焊盘孔104,焊盘孔104贯穿pet膜、金属装饰层102以及绝缘胶粘剂层103;

104.s4:将网版制作成局部印刷的网版,安装在威力特公司的卷对卷自动丝网印刷机上,用ccd对位印刷,印刷华达鑫公司的透明绝缘油墨,焊盘孔104的孔壁及孔缘都已印上透明绝缘油墨形成绝缘阻隔层105,而非孔缘部位的铝表面未印透明绝缘油墨,然后在卷对卷烘干机上烘干去除溶剂,并使油墨固化,烘干固化温度为摄氏100度,烘烤60分钟。所谓孔缘是指焊盘孔104在横向方向延伸出的边缘,如图2-3中a所示区域即为孔缘,孔缘的宽度没有特别约定,孔缘的宽度只需满足焊元件时绝缘阻隔层105将锡与金属装饰层102绝缘隔开即可。

105.s5:用比昂公司的卷对卷压合机,将胶膜压合粘结在单层裸线路板上,操作条件是:在摄氏130度、压力120公斤下压2分钟。收卷后进入烤箱里加热对绝缘胶粘剂层103进行彻底固化,固化温度摄氏150度,固化时间120分钟;

106.s6:在osp(有机保焊膜,又称护铜剂)线上进行处理,在焊盘上形成一层osp助焊抗氧化膜,完成单层线路板的制作,得到银色线路板,osp工艺为现有工艺,此处不再赘述。

107.实施例1-2:参见图2-1所示。

108.该实施例与实施例1-1的区别在于步骤s4,该实施例步骤s4为:将网版安装在威力特的卷对卷自动丝网印刷机上,用ccd对位印刷,印刷华达鑫公司的透明绝缘油墨,整个金属装饰层102的表面及焊盘孔104的孔壁都印上透明绝缘油墨形成绝缘阻隔层105,然后在卷对卷烘干机上烘干去除溶剂,并使油墨固化,烘干固化温度是摄氏100度,烘烤60分钟。

109.实施例1-3:参见图2-1所示。

110.该实施例与实施例1-1的区别在于步骤s4,该实施例步骤s4为:在卷对卷自动流水喷胶线上,对金属装饰层102表面进行自动喷硅胶,整个金属装饰层102表面及焊盘孔104的孔壁都覆盖一层硅胶形成绝缘阻隔层105,烘干温度摄氏60度,烘干后收卷。

111.对于实施例1-1至实施例1-2,每个实施例中的步骤s4和s5可以互换,实现先将胶膜压合粘结在裸线路板上,再印刷绝缘材料,从而得到实施例1-4至实施例1-5,先压合粘结胶膜、再印刷绝缘材料时,由于焊盘孔底距网有一定距离,印刷时油墨或胶会扩散,绝缘材料在焊盘孔104底部的线路层上可能会有适当堆积或延伸,参见图4-1以及图4-2所示,以实施例1-4为例,如下:

112.实施例1-4:参见图4-2所示。

113.s1:用520mm宽、50um厚的pet膜,在卷对卷蒸镀机上单面镀铝,镀上的铝层形成金属装饰层102,铝层厚度控制在50

±

5nm;

114.s2:在神力公司的卷对卷涂布机上在pet膜的非铝一面涂胶以形成绝缘胶粘剂层103,得到带金属色泽的胶膜;

115.s3:将上述制得的胶膜置于卷对卷自动冲床上,用模具卷对卷冲出多个焊盘孔104,焊盘孔104贯穿pet膜、金属装饰层102以及绝缘胶粘剂层103;

116.s4:用比昂公司的卷对卷压合机,将胶膜压合粘结在单层裸线路板上,操作条件是:在摄氏130度、压力120公斤下压2分钟。收卷后进入烤箱里加热对绝缘胶粘剂层103进行彻底固化,固化温度摄氏150度,固化时间120分钟;

117.s5:将网版制作成局部印刷的网版,安装在威力特公司的卷对卷自动丝网印刷机上,用ccd对位印刷,印刷华达鑫公司的绝缘油墨,焊盘孔104的孔壁及孔缘都已印上透明绝缘油墨形成绝缘阻隔层105,而非孔缘部位的铝表面未印透明绝缘油墨,然后在卷对卷烘干

机上烘干去除溶剂,并使油墨固化,烘干固化温度为摄氏100度,烘烤60分钟;

118.s6:在osp(有机保焊膜,又称护铜剂)线上进行处理,在焊盘上形成一层osp助焊抗氧化膜,完成单层线路板的制作。

119.实施例2-1:参见图6-2所示。

120.该实施例与实施例1-1的区别在于:s1:用520mm宽、50um厚的pet膜,在卷对卷蒸镀机上对pet膜的两面都镀铝,镀上的铝层其中一面形成金属装饰层102,铝层厚度控制在15

±

5nm;

121.s2:在神力公司的卷对卷涂布机上对其中一面铝层涂胶以形成绝缘胶粘剂层103,涂胶后得到带金属色泽的胶膜。

122.实施例2-1其他步骤与实施例1-1的步骤s3-s6相同,实施例2-1的步骤如下:

123.s1:用520mm宽、50um厚的pet膜,在卷对卷蒸镀机上,对pet膜的两面都镀铝,铝层厚度控制在15

±

5nm;

124.s2:在神力公司的卷对卷涂布机上,在其中一铝面涂胶以形成绝缘胶粘剂层103,涂胶后得到带金属色泽的胶膜;

125.s3:将上述制得的胶膜置于卷对卷自动冲床上,用模具卷对卷冲出多个焊盘孔104,焊盘孔104贯穿pet膜、金属装饰层102以及绝缘胶粘剂层103;

126.s4:将网版制作成局部印刷的网版,安装在威力特公司的卷对卷自动丝网印刷机上,用ccd对位印刷,在铝面印刷华达鑫公司的透明绝缘油墨,焊盘孔104的孔壁及孔缘都已印上透明绝缘油墨形成绝缘阻隔层105,而非孔缘部位的铝表面未印透明绝缘油墨,然后在卷对卷烘干机上烘干去除溶剂,并使得油墨固化,烘干固化温度为摄氏100度,烘烤60分钟;

127.s5:用比昂公司的卷对卷压合机,将胶膜压合粘结在单层裸线路板上,操作条件是:在摄氏130度、压力120公斤下压2分钟。收卷后进入烤箱里加热对绝缘胶粘剂层103进行彻底固化,固化温度摄氏150度,固化时间120分钟;

128.s6:在osp(有机保焊膜,又称护铜剂)线上进行处理,在焊盘上形成一层osp助焊抗氧化膜,完成单层线路板的制作。

129.实施例2-2:参见图6-1所示。

130.该实施例与实施例1-2的区别在于:s1:用520mm宽、50um厚的pet膜,在卷对卷蒸镀机上对pet膜的两面都镀铝,镀上的铝层其中一面形成金属装饰层102,铝层厚度控制在50

±

5nm;

131.s2:在神力公司的卷对卷涂布机上对其中一面铝层涂胶以形成绝缘胶粘剂层103,涂胶后得到带金属色泽的胶膜。

132.实施例2-2其他步骤与实施例1-2的步骤s3-s6相同。

133.实施例2-3:参见图6-1所示。

134.该实施例与实施例1-3的区别在于:s1:用520mm宽、50um厚的pet膜,在卷对卷蒸镀机上对pet膜的两面都镀铝,镀上的铝层其中一面形成金属装饰层102,铝层厚度控制在50

±

5nm;

135.s2:在神力公司的卷对卷涂布机上对其中一面铝层涂胶以形成绝缘胶粘剂层103,涂胶后得到带金属色泽的胶膜。

136.实施例2-3其他步骤与实施例1-3的步骤s3-s6相同。

137.对于实施例2-1至实施例2-2,每个实施例中的步骤s4和s5可以互换,实现先压将胶膜压合粘结在裸线路板上,再印刷绝缘材料,从而得到实施例2-4至实施例2-5,参见图6-3至图6-4所示,由于焊盘孔底距网有一定距离,印刷时油墨或胶会扩散,绝缘材料在焊盘孔104底部的线路层上可能会有适当堆积或延伸,。

138.实施例3-1:参见图2-3所示。

139.s1:用520mm宽、25um厚的透光pet膜,在卷对卷蒸镀机上单面蒸镀铝形成金属装饰层102,铝层厚度控制在595士5nm;

140.s2:在神力卷对卷涂布机上在铝层涂胶形成绝缘胶粘剂层103,并控制烘干温度为150度,快速烘干去除溶剂,此时的胶层是半固化状态的胶层;在绝缘胶粘剂层103上贴覆上离型纸,收卷备用;

141.s3:在卷对卷自动冲床上,用模具卷对卷冲出多个焊盘孔104,焊盘孔104贯穿pet膜、绝缘胶粘剂层103、金属装饰层102、离型纸;

142.s4:在卷对卷自动流水喷胶线上,对离型纸面进行自动喷硅胶,整个离型纸面及焊盘孔104的孔壁都覆盖一层硅胶,烘干温度摄氏60度,烘干后收卷,透光pet膜与焊盘孔104孔壁的硅胶共同形成绝缘阻隔层105;

143.s5:撕去离型纸,对位贴到预先已经制作完成的单层裸线路板的铜线路层上,用比昂的卷对卷压合机压实,操作条件是:在摄氏130度、压力是120公斤下压2分钟;收卷后进入烤箱里加热对绝缘胶粘剂层103进行彻底固化,固化温度摄氏150度,固化时间120分钟;

144.s6:在osp(有机保焊膜,又称护铜剂)线上进行处理,在焊盘上形成一层osp助焊抗氧化膜,完成单层线路板的制作。

145.实施例3-2:参见图4-3所示。

146.s1:用520mm宽、25um厚的透光pet膜,在卷对卷蒸镀机上单面蒸镀铝形成金属装饰层102,铝层厚度控制在100士5nm;

147.s2:在神力卷对卷涂布机上在铝层涂胶形成绝缘胶粘剂层103,并控制烘干温度为150度,快速烘干去除溶剂,此时的胶层是半固化状态的胶层,在绝缘胶粘剂层103上粘结离型纸;

148.s3:在卷对卷自动冲床上,用模具卷对卷冲出多个焊盘孔104,焊盘孔104贯穿pet膜、绝缘胶粘剂层103、金属装饰层102、离型纸;

149.s4:撕去离型纸,对位贴到预先已经制作完成的单层裸线路板的铜线路层上,用比昂的卷对卷压合机压实,操作条件是:在摄氏130度、压力是120公斤下压2分钟;收卷后进入烤箱里加热对绝缘胶粘剂层103进行彻底固化,固化温度摄氏150度,固化时间120分钟;

150.s5:将网版制作成局部印刷的网版,安装在威力特公司的卷对卷自动丝网印刷机上,用ccd对位印刷,印刷华达鑫公司的绝缘油墨,焊盘孔104的孔壁及孔缘都已印上绝缘油墨,而非孔缘部位的铝表面未印绝缘油墨,然后在卷对卷烘干机上烘干去除溶剂,并使油墨固化,烘干固化温度为摄氏100度,烘烤60分钟;透光pet膜及焊盘孔104孔壁、孔缘的绝缘油墨共同形成绝缘阻隔层105;

151.s6:在osp(有机保焊膜,又称护铜剂)线上进行处理,在焊盘上形成一层osp助焊抗氧化膜,完成单层线路板的制作。

152.实施例4:参见图2-1、图7-1所示。

153.s1:用520mm宽、50um厚的pet膜,在卷对卷蒸镀机上对pet膜的一面镀铝,镀上的铝层形成金属装饰层102,铝层厚度控制在50

±

5nm,得到一面带金属装饰层102的pet膜;

154.s2:在神力公司的卷对卷涂布机上在pet膜的pet表面涂胶以形成绝缘胶粘剂层103,制成胶膜;

155.s3:将上述胶膜置于卷对卷自动冲床上,用模具卷对卷冲出多个焊盘孔104,焊盘孔104贯穿金属装饰层102、pet膜及绝缘胶粘剂层103;

156.s4:将网版安装在威力特的卷对卷自动丝网印刷机上,用ccd对位印刷,印刷华达鑫公司的透明绝缘油墨,整个铝面及焊盘孔104的孔壁都印上透明绝缘油墨形成绝缘阻隔层105,然后在卷对卷烘干机上烘干去除溶剂,并使油墨固化,烘干固化温度是摄氏100度,烘烤60分钟;

157.s5:把以上带绝缘阻隔层105的胶膜分成两份,一份用于制作单层线路的线路板,另一份用于制作双层线路的线路板。分别与预先已制作完成的单层裸线路板和双层裸线路板贴合在一起,制成单层线路板和双层线路板,具体方法如下:将两份胶膜分别贴在单层裸线路板和双层裸线路板(正面元件面的铜线路层)上,然后在双层裸线路板的背面线路层贴市售的普通pet膜,用比昂公司的卷对卷压合机,将胶膜压合粘结在单层裸线路板上,以及将胶膜和普通pet膜压合在双层裸线路板上,操作条件是:在摄氏130度、压力120公斤下压2分钟。收卷后进入烤箱里加热对绝缘胶粘剂层103进行彻底固化,固化温度摄氏150度,固化时间120分钟;

158.s6:在osp(有机保焊膜,又称护铜剂)线上进行处理,在焊盘上形成一层osp助焊抗氧化膜,完成单层和双层线路板的制作,得到两类银色线路板。

159.实施例5:参见图3所示。

160.s1:用520mm宽的50um厚的透明pet膜,在卷对卷蒸镀机上单面蒸镀铝形成金属装饰层102,铝层厚度控制在50士5nm;

161.s2:在神力卷对卷涂布机上涂胶,只涂铝面形成绝缘胶粘剂层103,烘干温度150度,快速烘干去除溶剂,此时的胶层是半固化状态的胶层,此时的铝层已夹在胶层及pet膜之间,覆上离型纸后,收卷备用;

162.s3:在卷对卷自动冲床上,用模具卷对卷冲出多个焊盘孔104,焊盘孔104贯穿透明pet膜、金属装饰层102、绝缘胶粘剂层103、离型纸;

163.s4:撕下去除离型纸,对位贴到预先已制作完成的单层裸线路板的铜线路层上,焊盘孔处露出金属铜焊盘。

164.s5:用比昂公司的卷对卷压合机压实,操作条件是:摄氏130度、压力是150公斤下压3分钟;压板后胶已在焊盘孔104边缘溢出0.1~0.2mm,包住了只有50nm厚的焊盘孔孔壁露出的铝,实现了对孔壁铝的绝缘覆盖,透明pet膜及孔壁的胶形成绝缘阻隔层105;收卷后进入烤箱里加热对绝缘胶粘剂层103进行彻底固化,固化温度摄氏150度,固化时间120分钟;

165.s6:在osp线上进行处理,在焊盘上形成一层osp助焊抗氧化膜,完成单层线路板的制作。

166.实施例6-1:参见图5-2所示。

167.s1:用520mm宽、50um厚的铝箔,在神力卷对卷涂布机上涂胶,只涂一面形成绝缘胶

粘剂层103,烘干温度150度,烘干去除溶剂,此时的胶层是半固化状态的胶层,得到胶膜;

168.s2:将上述制得的胶膜置于卷对卷自动冲床上,用模具卷对卷冲出多个焊盘孔104,焊盘孔104贯穿铝箔以及绝缘胶粘剂层103;

169.s3:将网版制作成局部印刷的网版,安装在威力特公司的卷对卷自动丝网印刷机上,用ccd对位印刷,印刷华达鑫公司的绝缘油墨,焊盘孔104的孔壁及孔缘都已印上绝缘油墨形成绝缘阻隔层105,而非孔缘部位的铝表面未印透明绝缘油墨,然后在卷对卷烘干机上烘干去除溶剂,并使油墨固化,烘干固化温度为摄氏100度,烘烤60分钟;

170.s4:用比昂公司的卷对卷压合机,将胶膜压合粘结在单层裸线路板上,操作条件是:在摄氏130度、压力120公斤下压2分钟。收卷后进入烤箱里加热对绝缘胶粘剂层103进行彻底固化,固化温度摄氏150度,固化时间120分钟;

171.s5:在osp(有机保焊膜,又称护铜剂)线上进行处理,在焊盘上形成一层osp助焊抗氧化膜,完成单层线路板的制作。

172.实施例6-2:参见图5-1所示。

173.该实施例与实施例6-1的区别在于步骤s3,该实施例步骤s3为:将网版安装在威力特的卷对卷自动丝网印刷机上,用ccd对位印刷,印刷华达鑫公司的透明绝缘油墨,整个铝面(金属装饰层102)及焊盘孔104的孔壁都印上透明绝缘油墨形成绝缘阻隔层105,然后在卷对卷烘干机上烘干去除溶剂,并使油墨固化,烘干固化温度是摄氏100度,烘烤60分钟。

174.实施例6-3:参见图5-1所示。

175.该实施例与实施例6-1的区别在于步骤s3,该实施例步骤s3为:在卷对卷自动流水线喷胶上,对铝表面(金属装饰层102表面)进行自动喷硅胶,整个铝面及焊盘孔104的孔壁都覆盖一层硅胶形成绝缘阻隔层105,烘干温度摄氏60度,烘干后收卷。

176.实施例6-4:参见图5-3所示。

177.s1:用520mm宽、50um厚的铝箔,在神力卷对卷涂布机上涂胶,只涂一面形成绝缘胶粘剂层103,烘干温度150度,烘干去除溶剂,此时的胶层是半固化状态的胶层,得到胶膜;

178.s2:将上述制得的胶膜置于卷对卷自动冲床上,用模具卷对卷冲出多个焊盘孔104,焊盘孔104贯穿铝箔以及绝缘胶粘剂层103;

179.s3:将网版制作成局部印刷的网版,安装在威力特公司的卷对卷自动丝网印刷机上,用ccd对位印刷,印刷华达鑫公司的透明绝缘油墨,焊盘孔104的孔壁及孔缘都已印上透明绝缘油墨形成绝缘阻隔层105,而非孔缘部位的铝表面未印透明绝缘油墨,然后在卷对卷烘干机上烘干去除溶剂,并使油墨固化,烘干固化温度为摄氏100度,烘烤60分钟;

180.s4:将步骤s2中得到的具有焊盘孔的胶膜贴在双层裸线路板的正面(元件面)的铜线路层上,以及在双层裸线路板的背面线路层贴步骤s1中得到的不带有焊盘孔的胶膜,用比昂公司的卷对卷压合机,将胶压合粘结在双层裸线路板上,操作条件是:在摄氏130度、压力120公斤下压2分钟。收卷后进入烤箱里加热对绝缘胶粘剂层103进行彻底固化,固化温度摄氏150度,固化时间120分钟;

181.s5:在osp(有机保焊膜,又称护铜剂)线上进行处理,在焊盘上形成一层osp助焊抗氧化膜,完成具有双层线路的线路板的制作,得到双面银色线路板。

182.对于实施例6-1、实施例6-2以及实施例6-4,每个实施例中的步骤s3和s4可以互换,实现先将胶膜压合粘结在裸线路板上,再印刷绝缘材料,从而得到实施例6-5至实施例

6-7(未绘图展示);在选用铝箔时,根据使用环境的需要,可以选择不同厚度的铝箔,比如为了尽可能降低成本,选用的铝箔厚度5微米;又比如为了提高线路板的整体强度,可以选用100微米厚的铝箔,不同的铝箔厚度在制作线路板时,可以采用上述实施例6-1至6-7中的任一方法所示步骤、设备以及参数要求,此处不再展开赘述。

183.本发明第二方面实施例提供一种led线路板模组的制作方法,包括通过上述第一方面任一项实施例来制作线路板,然后在smt贴片机上将led灯珠通过回流焊焊接在线路板上,焊接的元件根据需要还可以包括控制元件,led灯珠和控制元件与金属装饰层102绝缘,参见图8-1至图8-4所示。

184.本发明第三方面实施例提供一种线路板,包括线路层200;结合在所述线路层200上的覆盖膜100,在覆盖膜100上设置有焊盘孔104,焊盘孔104贯穿覆盖膜100,焊盘孔104位置的线路层外露形成焊盘,焊盘用于焊接led或者led及控制元件;绝缘基材层300,线路层200结合在绝缘基材层300上,结合的方式为现有技术,一般为胶粘结;覆盖膜100包括金属装饰层102、设置在金属装饰层102和线路层之间的绝缘层500、以及结合在金属装饰层102上的绝缘阻隔层105,绝缘阻隔层105将焊盘孔104的孔壁、或者孔壁及孔缘的金属装饰层102覆盖,绝缘阻隔层105的存在,使得在焊锡时,锡不会直接接触到金属装饰层102,从而使得元件焊脚与金属装饰层102之间绝缘,避免金属装饰层102的存在导致线路短路。

185.在本发明的一些实施例中,绝缘基材层300上结合有另一线路层,此时,与覆盖膜100结合的线路层为第一线路层201,所述的另一线路层为第二线路层202,在第二线路层202上结合有阻焊层203,形成具有双层线路的线路板;在另一些实施例中,线路板上仅在一面具有线路层,形成单层线路的线路板。

186.在本发明的一些实施例中,绝缘基材层300上设置有导通孔301,用于使第一线路层201和第二线路层202导通,在导通孔301中可以镀铜层来实现导通,或者第一线路层201、第二线路层202也可以通过超声波焊接工艺,实现在导通孔301中直接接触导通。可以理解的是,第一线路层201、第二线路层202之间的导通还可以是其他本文未提及的现有技术,此处不再赘述。

187.根据本发明的一些实施例,还包括有背部覆盖膜400,背部覆盖膜400也具有金属装饰层(如图5-3所示,为金属箔),背部覆盖膜400结合在第二线路层202上以替代普通的阻焊层203,由此可以得到双面均具有金属色泽的线路板,线路板的外观更好。

188.在本发明的一些实施例中,绝缘基材层300为绝缘基膜,线路板为柔性线路板,柔性线路板在led灯带中广泛应用;在另一些实施例中,绝缘基材层300为绝缘基板,线路板为刚性线路板,刚性线路板广泛应用于led照明产品。

189.根据线路板制作方法的不同,绝缘阻隔层105具有不同的构造。在本发明的一些实施例中,绝缘阻隔层105设置在焊盘孔104的孔缘及孔壁上,未被绝缘阻隔层105覆盖的金属装饰层102裸露在外,参见图2-2、图4-2、图5-2、图5-3、图6-2、图6-4、图7-2所示,绝缘阻隔层105可以通过局部印刷技术来得到;在本发明的另一些实施例中,绝缘阻隔层105为透光树脂以及设置于焊盘孔104孔壁的绝缘树脂,透光树脂可以是透光油墨或者透光胶,绝缘阻隔层105将金属装饰层102的表面全覆盖,参见图2-1、图4-1、图5-1、图6-1、图6-3、图7-1所示,绝缘阻隔层105可以通过整面印刷技术得到,也可以通过喷涂技术得到;在本发明的另一些实施例中,绝缘阻隔层105包括将金属装饰层102表面全覆盖的透光膜,以及设置于焊

盘孔104中的绝缘树脂,参见图2-3、图3、图4-3所示,透光膜位于金属装饰层102的上表面,由于透光膜是透光的,不影响金属色泽的装饰效果;在本发明的另一些实施例中,绝缘阻隔层105可以仅将焊盘孔104孔壁的金属装饰层102的金属覆盖,此时可将焊盘孔尺寸制作变大,避免焊元件时锡与焊盘孔边缘的金属装饰层接触,绝缘阻隔层105可通过局部印刷技术或其他现有技术精准制作在焊盘孔的孔壁。

190.在本发明的一些实施例中,绝缘阻隔层105将焊盘孔104的孔壁部分覆盖,如通过印刷油墨时,油墨渗入焊盘孔104中,当焊盘孔104较深时,油墨不会渗入到焊盘孔孔底而将焊盘孔104的整个孔壁全部覆盖;或者如图3所示,压合时绝缘胶粘剂渗入焊盘孔104中,将焊盘孔104的孔壁部分覆盖;在本发明的另一些实施例中,绝缘阻隔层105将焊盘孔104的孔壁全部覆盖,如通过喷涂油墨时,油墨颗粒在较高速度下喷入焊盘孔104中而将焊盘孔104的整个孔壁都喷上油墨。可以理解的是,不论绝缘阻隔层105将焊盘孔104的孔壁是部分覆盖还是全部覆盖,都已经将金属装饰层102露出于焊盘孔104孔壁的金属全覆盖。

191.根据制作方法不同,绝缘层500具有不同的构造。在本发明的一些实施例中,绝缘层500为一胶层,参见图2-3、图3、图4-3、图5-1、图5-2、图5-3、图7-1、图7-2所示;在本发明的另一些实施例中,绝缘层500由绝缘膜101结合胶层构成,参见图2-1、图2-2、图4-1、图4-2所示;在本发明的另一些实施例中,绝缘层500由绝缘膜101、胶层,以及位于绝缘膜和胶层之间的金属镀层501组成,位于焊盘孔孔壁的金属镀层501由绝缘阻隔层105覆盖,虽然绝缘层500中具有金属镀层501,但由于该金属镀层由绝缘膜101以及胶层夹持绝缘,并不起到导电作用,参见图6-1至图6-4所示。

192.在本发明的一些实施例中,金属装饰层102为纳米金属层,可以理解的是,所谓纳米金属层,是指金属厚度在纳米级别,厚度极薄,所需金属材料极少,降低用料和成本,比如通过蒸镀法得到的金属镀层厚度为纳米级别厚度,金属厚度为10nm-600nm,在具体实施例中,金属装饰层102的厚度为50nm;在本发明的另一些实施例中,金属装饰层为金属箔层,厚度为5-100μm,在具体实施例中,厚度为50μm。

193.根据设计要求的金属色泽不同,金属装饰层102可以是铝或铝合金,来得到银色光泽的线路板;可以理解的是,金属装饰层显然可以选用铜、铜合金、锌或锌合金,以及其他本文未提及的金属或金属合金,以得到金色或其他金属色泽的线路板,这在制作工艺实现上不存在技术障碍。由于暴露在空气中的金属不可避免的会出现被动氧化,为此,金属装饰层102也包括金属氧化后形成的有色氧化膜层。

194.本发明第四方面的实施例提供一种led线路板模组,包括上述第三方面任一项实施例所述的线路板,以及通过锡601焊接在线路板上的led600,或led及控制元件,led或led及控制元件与线路板电连接,并与金属装饰层102绝缘,参见图8-1至8-4所示。

195.本发明实施例摈弃了传统的线路板为树脂色泽而缺乏金属的高亮色泽,充分的利用了金属的高亮色泽,明显提高了线路板的美观性,避免与现有产品的同质化;同时,金属装饰层的存在能够有效提高线路板的散热性,降低线路板上元器件的工作温度,提高产品的使用寿命;相对于传统的涂覆有色油墨来形成装饰层,制作工艺简单,成本更低,线路板上的金属装饰层不易脱落。

196.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作

出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。