1.本发明涉及基于小尺寸试样测试静/动态压缩拉伸力学性能的试样组件,属于材料力学性能研究技术领域。

背景技术:

2.随着科技发展,新型材料在工业中的应用越来越广泛,其中在航空航天、石油、化工、造船、机械、电子、电力等工业工程的实际应用及其试验测试过程中金属材料及其非金属材料等常常会在不同工况下服役。于是,研究人员需要进行不同加载条件下的力学行为的测试研究,然而由于材料尺寸的限制以及稀贵金属材料的成本,常规拉伸试样的加工设计成为众多学者的难点,开展小尺寸试样的静动态力学行为的研究成为必然的趋势。

3.结合目前用于材料力学性能研究的试样结构以及加载方式,已经有一些学者尝试在微型设备上进行微型尺寸的试样的拉伸试验,但也仅仅是在准静态下进行小尺寸试样的拉伸试验。另外,目前采用霍普金森压杆实验装置对材料进行动态拉伸试验测得的数据误差比较大,通常采用霍普金森压杆实验装置对材料进行动态压缩性能研究,而且测试用的试样尺寸较大且要对试样要进行螺纹加工,特别对于稀贵材料来说需要耗费较大的成本。

技术实现要素:

4.针对目前对于小尺寸试样进行静/动态力学性能研究存在的问题,本发明提供一种基于小尺寸试样测试静/动态压缩拉伸力学性能的试样组件,通过创新性的“工”字形试样设计以及与其配合的圆柱形卡具,采用霍普金森压杆实验装置或者材料试验机对卡具轴向的压缩加载能使试样产生纵向拉伸的效果,进而能够实现试样在静/动态加载条件下的拉伸性能研究,为获得小尺寸材料以及稀贵金属的静、动态力学行为都有着重要的指导作用,节约了成本,具有重大的经济效益。

5.本发明的目的是通过以下技术方案实现的。

6.基于小尺寸试样测试静/动态压缩拉伸力学性能的试样组件,所述试样组件包括试样和卡具;

7.所述试样包含两个加载段、两个过渡段和一个测试段,其中,加载段为等腰梯形,过渡段为圆台,测试段为圆柱形,测试段的两端通过两个过渡段与两个加载段对应连接形成工字形结构;

8.所述卡具是一个端面加工有贯穿径向凹槽的圆柱体,且凹槽的底面两端分别加工成与试样中等腰梯形的腰相配合的斜面,凹槽的宽度与试样中等腰梯形的厚度相等;

9.试样与两个卡具装配在一起,试样中两个等腰梯形一侧的两个腰与一个卡具中两个斜面对应贴合,试样中两个等腰梯形另一侧的两个腰与另一个卡具中两个斜面对应贴合,试样中圆柱形位于卡具的凹槽中且与凹槽的底面不接触。

10.进一步地,过渡段的外圆周面与加载段以及测试段的连接处均采用倒圆角方式加工。

11.进一步地,试样中等腰梯形的腰与下底(即边长较长的底面)的夹角为45

°

,同时卡具中凹槽的斜面坡度为45

°

。

12.进一步地,试样中圆柱形的长度为卡具直径的0.4~0.5倍;另外,试样中圆柱形的直径更优选为2~4mm。

13.进一步地,卡具的材料强度要大于等于霍普金森杆的材料强度,可以选用与霍普金森杆相同的材料,能够减小试验中对波的影响,以及具有做够的强度。

14.进一步地,为了保证卡具与霍普金森杆良好的接触,减少试验误差,卡具的直径与霍普金森杆的直径差值的绝对值小于等于5mm。

15.进一步地,试样中等腰梯形的腰与卡具中斜面的接触面之间涂抹润滑脂或者润滑油以减小试验中试样与卡具之间的摩擦对试验数据带来的误差影响。

16.进一步地,卡具中凹槽的斜面大端与卡具未加工凹槽的另一个端面之间的距离不小于2mm;卡具中凹槽的壁厚不小于2mm,优选2~6mm。

17.进一步地,卡具中凹槽底面的长度(即在卡具径向上,凹槽中两个斜面小端之间的间距)为卡具直径的0.7~0.8倍。

18.有益效果:

19.(1)本发明所述试样的加载段设计成等腰梯形,并将腰与下底的夹角设计成45

°

,同时卡具设计出坡度为45

°

的斜面与其配合,此时可以实现轴向的压缩加载力等于试样横向的拉伸力,便于试验中的计算分析。

20.(2)本发明所述试样中加载段的等腰梯形高度大于等于3mm,是为了使得承受加载的斜坡面与卡具良好的配合,同时使得试样在承受较大的压缩加载过程中确保加载段具有足够的强度,使得小尺寸试样在压缩拉伸的过程中是在测试区域发生断裂失效的。

21.(3)本发明所述试样中设计的过渡段,可以起到应力传递过程中的过渡作用,避免应力骤然变大,尤其在动态测试过程中。而过渡段采用倒圆角的方式加工,一方面使加载段与过渡段彼此连接处为倒圆角,可以降低测试过程中不同部分截面变化而引起的直角处的应力集中;另一方面使测试段与过渡端彼此连接处为倒圆角,可以确保在动态压缩拉伸过程中使拉伸应力主要集中在测试段区域,进而确保失效主要发生在测试段区域。

22.(4)本发明所述试样中测试段设计成圆柱形,相对于长方形设计,避免了试样在拉伸的过程局部的应力集中使得测量的数据存在一定的误差。另外,对试样中测试段尺寸进行优化,一方面确保试验中试样能够发生拉伸失效,另一方面避免试样在加载过程中快速发生断裂,不便于试样发生失效时信号的采集。

23.(5)本发明所述卡具中,对凹槽的斜面大端与卡具端面之间的距离进行限定,主要是确保在静/动态加载的过程中卡具具有足够的强度,使得试样在压缩拉伸的过程中发生断裂失效;对凹槽壁厚参数的设定,主要是确保在静/动态加载的过程中卡具具有足够的强度不发生变形,对“工”字形试样起到限位的作用。

24.(6)本发明所述试样组件中,试样与卡具的接触面涂抹润滑脂或者润滑油,对卡具的材质以及直径进行限定,都是尽量减少试验误差。

25.综上所述,本发明所述试样组件中,将试样的加载段设计成等腰梯形,同时在卡具上加工具有相应斜面的凹槽,通过巧妙设计的斜坡面实现试样与卡具接触装配,从而通过卡具轴向的压缩加载使试样产生纵向拉伸的效果,进而采用霍普金森压杆实验装置能够实

现对小尺寸试样进行动态拉伸性能研究,同时采用材料试验机能够实现对小尺寸试样进行静态拉伸性能研究,很好的实现了小尺寸试样的静/动态拉伸性能测试研究。

附图说明

26.图1为实施例1中所述试样的结构示意图;其中,a为主视图,b为左视图,c为俯视图。

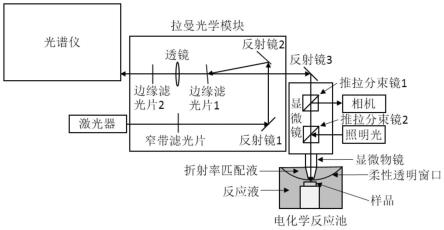

27.图2为实施例1中所述卡具的结构示意图;其中,a为主视图,b为左视图,c为俯视图。

28.图3是利用霍普金森压杆实验装置技术对实施例1中所述试样组件进行力学性能研究的装置结构图;其中,1-子弹,2-入射杆,3-应变计ⅰ,4-试样组件,5-应变计ⅱ,6-透射杆,7-惠斯通电桥ⅱ,8-超高速数字摄相机,9-惠斯通电桥ⅰ,10-光电开关,11-导线,12-超动态应变仪,13-示波器,14-电脑ⅰ,15-电脑ⅱ。

29.图4是实施例1中所述试样在静态压缩拉伸过程中获得的力-位移曲线图。

具体实施方式

30.下面结合附图和具体实施方式对本发明作进一步阐述,其中,所述方法如无特别说明均为常规方法,所述原材料如无特别说明均能从公开商业途径获得。另外,在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

31.实施例1

32.以小尺寸的943装甲钢为研究对象,研究其静/动态压缩拉伸力学性能的步骤如下:

33.(1)采用电火花线切割工艺从小尺寸装甲钢材料上加工出工字形结构试样;其中,所述试样是由加载段、过渡段、测试段、过渡段、加载段按顺序组成的,两个加载段均为上底

×

下底

×

高

×

厚度=8mm

×

14mm

×

3mm

×

8mm的等腰梯形,过渡段为圆台且圆台两端与加载段以及过渡段连接处均加工成r=2mm倒圆角,测试段高度为10mm以及直径为4mm的圆柱形,如图1所示;

34.采用与直径为20mm的霍普金森杆相同的材质(材质为18ni300马氏体钢)加工两个卡具;其中,所述卡具是一个端面加工有贯穿径向凹槽的圆柱体,该圆柱体的直径为20mm以及总高度为8mm,凹槽的底面两端分别加工成坡度为45

°

的斜面,凹槽的宽度为8mm以及深度为2mm,凹槽底面的长度(即两个斜面小端之间的间距)为14mm,凹槽中斜面的大端与未加工凹槽的圆柱体另一个端面之间的距离为3mm,如图2所示;

35.(2)分别对所述试样以及所述卡具的表面进行抛光处理使其表面光洁度达到0.4~0.6,之后用酒精清洗晾干备用;

36.(3)将试样与两个卡具装配在一起,试样中两个等腰梯形一侧的两个腰与一个卡具中两个斜面对应贴合,试样中两个等腰梯形另一侧的两个腰与另一个卡具中两个斜面对应贴合,其中腰与斜面的接触面之间涂抹润滑脂或者润滑油,试样中圆柱形位于卡具的凹

槽中且与凹槽的底面不接触,则形成试样组件4,详见图3中对于试样组件4的局部放大图;

37.(4)将试样组件4放置在霍普金森压杆实验装置的入射杆2和透射杆6之间,两个卡具中未加工凹槽的端面分别与透射杆6和入射杆2接触,通过改变子弹1的长度和加载速率实现对试样组件4不同应变率的加载,结合超高速数字摄相机8对动态加载及其失效过程进行监测;

38.如图3所示,所述霍普金森压杆实验装置包括子弹1、入射杆2、应变片ⅰ3、应变片ⅱ5、透射杆6、惠斯通电桥ⅱ7、超高速数字摄相机8、惠斯通电桥ⅰ9、光电开关10、超动态应变仪12、示波器13、电脑ⅰ14和电脑ⅱ15;入射杆2的应变信号(入射应变和反射应变)由黏贴在入射杆2上的应变片ⅰ3采集,透射杆6的应变信号(透射应变)由黏贴在透射杆6上的应变片ⅱ5采集,应变片ⅰ3采集的信息通过惠斯通电桥ⅰ9以及应变片ⅱ5采集的信息通过惠斯通电桥ⅱ7后再依次经过超动态应变仪12、示波器13被记录到电脑ⅰ14上;子弹1的撞击速度可通过两个光电开关10的距离与子弹1通过两个光电开关10的时间差进行估算;电脑ⅰ14用来记录存储入射、透射信号以及控制超高速数字摄相机8的同步触发便于记录试样的失效过程,电脑ⅱ15用来控制超高速数字摄相机8;超高速数字摄相机8的摄像头与试样中的圆柱段相对应,用于记录试样的失效过程;

39.对霍普金森压杆实验装置采集到的试验数据以及超高速数字摄相机8监测到的动态变化过程数据进行后续的处理,从而可以得到小尺寸试样在动态的压缩拉伸过程中的力-位移曲线、位移场、应变场及其失效变化过程;

40.(5)或者,将试样组件4采用相同的装配方式在材料试验机下采用压缩的方式检测试样的准静态压缩拉伸性能。图4中给出了943装甲钢的力-位移曲线测试结果,从图中可以看出,静态压缩拉伸试验中试样经历了三个阶段:弹性变形阶段、塑性变形阶段、最后发生断裂。

41.观察静/动态压缩拉伸试验断裂后的试样,断裂发生在试样的测试段区域,说明本发明设计的试样组件4可以实现小尺寸试样的静/动态压缩拉伸性能测试。

42.综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。