1.本技术实施例涉及二次电池技术领域,特别是涉及一种固态电解质及其制备方法和二次电池。

背景技术:

2.随着经济和科技的发展,大部分电子行业(例如便携式电子设备、无人机、电动汽车等)都迫切需要具有更高能量密度、更高功率密度、更长循环寿命和更安全的储能器件。而当前基于石墨负极的锂离子电池能量密度接近天花板,已不能满足用户对上述设备的续航和待机需求。锂、钠、钾等金属负极具有高的理论比容量和低的电化学电势,可以大幅提高二次电池的能量密度,显著提升用户体验。然而金属负极存在化学活性高(导致库仑效率低)、枝晶生长(引起副反应和安全隐患)和体积膨胀大(sei膜不断破裂与重建)等问题,使用液态电解液极易引起易燃、易爆等安全隐患,阻碍了高能量密度金属负极电池的商业化进程。

3.为改善上述金属负极存在的问题,研究人员采用固态电解质替换液态电解液。固态电解质主要包括聚合物电解质、无机物电解质(例如硫化合物电解质、氧化物电解质)、有机-无机复合电解质。其中,聚合物电解质加工性能好,但室温电导率低、阳离子迁移数低,不耐氧化;无机物电解质离子电导率较高,但加工困难、电极界面接触差;有机-无机复合电解质可以在一定程度上取长补短,但现有的有机-无机复合电解质仍存在阳离子迁移数低、离子电导率低、复合均匀性差等问题,不能较好地满足金属负极电池综合性能的提升。

技术实现要素:

4.鉴于此,本技术实施例提供一种固态电解质,该固态电解质表现出单阳离子传导特性,可有效避免电池体系中的浓差极化,抑制金属负极枝晶的生长,从而提升电池的电化学性能和安全性能。

5.具体地,本技术实施例第一方面提供一种固态电解质,该固态电解质包括具有不饱和金属位点的多孔配位聚合物、配位接枝在不饱和金属位点上的阴离子基团、以及与阴离子基团结合的阳离子,阴离子基团包括一种或多种取代羧酸根阴离子基团和/或一种或多种取代磺酸根阴离子基团;阳离子包括锂离子、钠离子、钾离子、镁离子、锌离子、铝离子中的一种或多种。通过将阴离子基团配位固定在多孔配位聚合物的不饱和金属位点上,可以使固态电解质在贫溶剂甚至无溶剂条件下实现单阳离子的快速传输,具有高阳离子迁移数,从而能够避免电化学体系中阴离子移动产生的浓差极化,降低内部阻抗;也能够有效抑制金属负极枝晶的生长,显著提高电池的电化学性能和安全性能。

6.本技术实施方式中,所述阴离子基团的结构式可表示为:-y-r

2-z,其中,所述y代表氧原子(o)、硫原子(s)或亚胺基(-nh-),所述r2为2价烃基、取代烃基、烃氧基或取代烃氧基,所述z为羧酸根阴离子或磺酸根阴离子,所述阴离子基团通过所述y与所述不饱和金属位点配位。y可以与不饱和金属位点的金属原子之间形成m-o、或m-s、或m-n配位键合,从而

使阴离子基团牢固结合在多孔配位聚合物上。

7.本技术实施方式中,所述r2为碳原子数1-20的烃基、取代烃基、烃氧基或取代烃氧基。

8.本技术一些实施方式中,所述r2为亚烷基、卤代亚烷基、亚烷氧基、卤代亚烷氧基、亚烯基、卤代亚烯基、亚烯氧基、卤代亚烯氧基、亚芳基、卤代亚芳基、亚芳氧基、卤代亚芳氧基中的任意一种。

9.本技术实施方式中,多孔配位聚合物以m为金属中心,以r-xn为有机配体,其中,所述m包括钛、锆、铪、铬、铁、钴、镍、铜、铝中的一种或多种金属元素,所述金属元素包括一种或多种价态,所述r为n价烃基、取代烃基、烃氧基或取代烃氧基,n为1至4的整数,所述x为能够与所述不饱和金属位点形成金属-氧化学键合的含氧官能团。多孔配位聚合物具有良好的成膜性能,可降低固态电解质的加工难度,且成膜后具有较强的力学性能,能够提升电池的安全性能。多孔配位聚合物具有均匀的多孔隙结构,有利于离子传输。

10.本技术实施方式中,所述x为羧基或磺酸基。羧基和磺酸基都能够与多孔配位聚合物的不饱和金属位点形成m-o的键合作用。

11.本技术实施方式中,所述r为碳原子数1-20的烃基、取代烃基、烃氧基或取代烃氧基。

12.本技术实施方式中,所述r为烷基、亚烷基、卤代烷基、卤代亚烷基、烷氧基、亚烷氧基、卤代烷氧基、卤代亚烷氧基、烯基、亚烯基、卤代烯基、卤代亚烯基、烯氧基、亚烯氧基、卤代烯氧基、卤代亚烯氧基、芳基、亚芳基、卤代芳基、卤代亚芳基、芳氧基、亚芳氧基、卤代芳氧基、卤代亚芳氧基中的任意一种。

13.本技术一些实施方式中,所述有机配体包括对苯二甲酸、均苯三甲酸、联苯二甲酸、联苯三羧酸、1,3,5-三(4-羧基苯基)苯中的一种或多种。

14.本技术实施方式中,所述固态电解质的厚度为1μm-100μm。适合的厚度可以控制电解质层的面电阻和机械强度在适合的水平,提升电池性能。

15.本技术实施方式中,所述固态电解质还包括电解液溶剂,所述电解液溶剂在所述固态电解质中的质量百分含量小于或等于20%。少量电解液溶剂的加入可以进一步提升离子电导率并改善固态电解质与电极间的接触问题。电解液溶剂可以是填充在配位聚合物电解质的多孔孔隙结构中。

16.本技术实施方式中,所述固态电解质还包括粘结剂。本技术实施方式中,所述配位聚合物电解质与所述粘结剂的质量比在1:1到100:1之间。适量粘结剂的加入可以使配位聚合物电解质更好地成膜,也能使配位聚合物电解质之间形成更为紧密的结合,提高固态电解质膜的结构稳定性。

17.本技术实施方式中,所述粘结剂包括聚偏氟乙烯、聚甲基丙烯酸甲酯、聚四氟乙烯、聚偏氟乙烯-六氟丙烯、聚丙烯腈、聚酰亚胺、聚苯并咪唑、聚乙二醇、聚环氧乙烯、聚多巴胺、羧甲基纤维素钠、丁苯橡胶、聚乙烯醇、聚丙烯酸、聚丙烯酸锂、聚乙烯吡咯烷酮、聚乳酸、海藻酸钠、聚对苯乙烯磺酸、聚对苯乙烯磺酸锂和明胶中的一种或多种。

18.本技术实施例第二方面提供一种固态电解质的制备方法,包括:

19.将配位聚合物电解质制成混合浆料,将所述混合浆料涂覆成膜,干燥后得到固态电解质;所述配位聚合物电解质包括具有不饱和金属位点的多孔配位聚合物、配位接枝在

所述不饱和金属位点上的阴离子基团、以及与所述阴离子基团结合的阳离子,所述阴离子基团包括一种或多种取代羧酸根阴离子基团和/或一种或多种取代磺酸根阴离子基团;所述阳离子包括锂离子、钠离子、钾离子、镁离子、锌离子、铝离子中的一种或多种。

20.本技术实施方式中,所述配位聚合物电解质的制备包括:

21.将所述具有不饱和金属位点的多孔配位聚合物分散于具有所述阴离子基团的化合物溶液中,搅拌反应使所述具有阴离子基团的化合物配位接枝至所述不饱和金属位点上,得到接枝后产物;所述具有阴离子基团的化合物包括取代羧酸、取代磺酸中的一种或多种;

22.将所述接枝后产物置于含有所述阳离子的盐的电解液中,搅拌反应,得到所述配位聚合物电解质。

23.本技术实施方式中,将所述具有不饱和金属位点的多孔配位聚合物分散于具有所述阴离子基团的化合物溶液中之前,还包括活化操作,所述活化操作具体可以是:在80-350℃真空加热1-12小时对多孔配位聚合物进行活化,活化后有利于后续配位接枝反应的进行。

24.本技术实施方式中,所述含有所述阳离子的盐包括含有所述阳离子的六氟磷酸盐、六氟砷酸盐、高氯酸盐、四氟硼酸盐、二草酸硼酸盐、二氟乙二酸硼酸盐、双氟磺酰亚胺盐、双三氟磺酰亚胺盐中的一种或多种。

25.本技术实施方式中,所述混合浆料中包括有机溶剂和/或粘结剂。

26.本技术实施例提供的固态电解质的制备方法,工艺简单,制备成本低,加工难度小,适合规模化生产。

27.本技术实施例还提供了一种二次电池,包括正极极片、金属负极极片和电解质,其中,所述电解质包括本发明实施例第一方面所述的固态电解质。金属负极极片可以是锂负极、钠负极、钾负极、镁负极、锌负极或铝负极。相应地,二次电池可以是锂二次电池,钠二次电池,钾二次电池、镁二次电池、锌二次电池、铝二次电池。该二次电池具有高循环性能和高安全性。

28.本技术实施例还提供一种电子设备,该电子设备包括壳体、以及收容于所述壳体内的电子元器件和电池,所述电池为所述电子元器件供电,所述电池包括本技术实施例上述提供的二次电池,所述二次电池用于为电子设备供电。该电子设备可以但不限于是手机、也可以是平板电脑、智能穿戴产品、无人机、电动汽车等电子产品。

附图说明

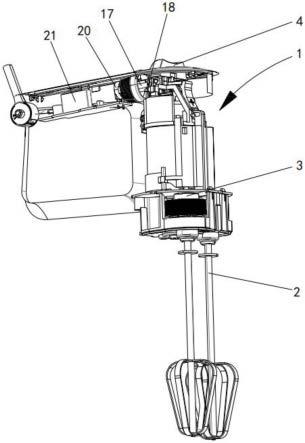

29.图1为本技术实施例提供的二次电池的结构示意图;

30.图2是本技术实施例提供的一种电子设备的结构示意图;

31.图3为本技术实施例1中固态电解质的扫描电子显微镜(scanning electron microscope,sem)图片;

32.图4为本技术实施例2中固态电解质的扫描电子显微镜图片;

33.图5为本技术实施例3中固态电解质的扫描电子显微镜图片;

34.图6为本技术实施例4中固态电解质的扫描电子显微镜图片;

35.图7为本技术实施例5中固态电解质的扫描电子显微镜图片;

36.图8为本技术实施例1-7和对比例1-2的电池的循环曲线图。

具体实施方式

37.下面将结合本技术实施例中的附图,对本技术实施例进行说明。

38.参见图1,本技术实施例提供一种固态电解质10,该固态电解质10可用于二次电池,二次电池包括正极极片20、金属负极极片30、以及设置在正极极片20和金属负极极片30之间的固态电解质10。其中,固态电解质10包括配位聚合物电解质,配位聚合物电解质包括具有不饱和金属位点的多孔配位聚合物、配位接枝在不饱和金属位点上的阴离子基团、以及与阴离子基团结合的阳离子。阴离子基团可以是包括取代羧酸根阴离子基团、取代磺酸根阴离子基团中的一种或多种;阳离子为电解质盐阳离子,具体可以是包括锂离子、钠离子、钾离子、镁离子、锌离子、铝离子中的一种或多种。金属负极极片30可以是锂负极、钠负极、钾负极、镁负极、锌负极或铝负极。相应地,二次电池可以是锂二次电池,钠二次电池,钾二次电池、镁二次电池、锌二次电池、铝二次电池,该二次电池具有高电化学性能和安全性能。

39.本技术实施例的固态电解质10,通过将阴离子基团配位接枝在多孔配位聚合物的不饱和金属位点上,由于阴离子被配位固定,因而可以在贫溶剂甚至无溶剂条件下实现单阳离子的快速传输,具有高阳离子迁移数(大于0.85),从而能够避免电化学体系中阴离子移动产生的浓差极化,降低内部阻抗;也能够有效抑制金属负极枝晶的生长,显著提高电池的电化学性能和安全性能。采用本技术实施例固态电解质能够减少或杜绝电解液使用,降低电解液与金属负极直接接触,减少副反应,提高金属负极库仑效率。另外,本技术实施例的固态电解质10,与电极具有良好的界面接触,同时可以负载少量溶剂,进一步提升离子电导率和改善固态电解质与电极间的接触问题。

40.本技术实施方式中,阴离子基团可以是包括取代羧酸根阴离子基团、取代磺酸根阴离子基团中的一种或多种。取代羧酸根阴离子基团可以是氨基取代、羟基取代或硫醇基取代羧酸根阴离子基团,取代磺酸根阴离子基团可以是氨基取代、羟基取代或硫醇基取代磺酸根阴离子基团。

41.本技术实施方式中,阴离子基团的结构式可以表示为:-y-r

2-z,其中,y代表氧原子(o)、硫原子(s)或亚胺基(-nh-),r2为2价烃基、取代烃基、烃氧基或取代烃氧基,z为羧酸根阴离子(coo-)或磺酸根阴离子(so

3-),阴离子基团通过y与多孔配位聚合物的不饱和金属位点配位。取代羧酸根阴离子基团的结构式为:-y-r

2-coo-,取代磺酸根阴离子基团的结构式为:-y-r

2-so

3-。本技术实施方式中,当z为磺酸根阴离子时,解离度更大更有利于自由阳离子浓度的提升。本技术一些实施方式中,阴离子基团可以是-o-r

2-coo-、-s-r

2-coo-、-nh-r

2-coo-、-o-r

2-so

3-、-s-r

2-so

3-、-nh-r

2-so

3-。当配位聚合物电解质分子结构中包括多个阴离子基团时,多个阴离子基团的结构可以相同,也可以是不同。

42.本技术一些实施方式中,r2为碳原子数1-20的2价烃基、取代烃基、烃氧基或取代烃氧基。具体地,r2的碳原子数可以是1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20。一些实施例中,r2可以是选自亚烷基、卤代亚烷基、亚烷氧基、卤代亚烷氧基、亚烯基、卤代亚烯基、亚烯氧基、卤代亚烯氧基、亚芳基、卤代亚芳基、亚芳氧基、卤代亚芳氧基中的任意一种。其中,亚烷基、卤代亚烷基、亚烷氧基、卤代亚烷氧基的碳原子数可以是1-20,

进一步地,碳原子数可以是1-8。亚烯基、卤代亚烯基、亚烯氧基、卤代亚烯氧基的碳原子数可以是2-20,进一步地,碳原子数可以是2-8。亚芳基、卤代亚芳基、亚芳氧基、卤代亚芳氧基的碳原子数可以是6-20,进一步地,碳原子数可以是6-10。碳原子数小则分子体积小,容易与金属原子配位接枝,碳原子数太大分子体积大,阻碍大,不容易与金属原子配位接枝。卤代亚烷基、卤代亚烷氧基、卤代亚烯基、卤代亚烯氧基、卤代亚芳基、卤代亚芳氧基中的卤素包括氟、氯、溴、碘,卤代可以是全卤代,也可以是部分卤代。r2可以是直链或支链烃基、取代烃基、烃氧基。一些实施方式中,阴离子基团具体例如可以是-nh-ch

2-ch

2-so

3-、-nh-ch

2-ch

2-ch

2-so

3-、-s-ch

2-ch

2-so

3-、-s-ch

2-ch

2-ch

2-so

3-、-o-ch

2-ch

2-so

3-、-o-ch

2-ch

2-ch

2-so

3-、-nh-cf

2-cf

2-coo-、-nh-cf

2-cf

2-cf

2-so

3-、-s-cf

2-cf

2-cf

2-coo-、-s-cf

2-cf

2-so

3-、-o-cf

2-cf

2-so

3-、-o-cf

2-cf

2-cf

2-coo-。

43.本技术实施方式中,配位聚合物电解质为金属-有机配位聚合物单离子固态电解质。其中,多孔配位聚合物(porous coordination polymers,pcps)以m为金属中心,以r-xn为有机配体,多孔配位聚合物具有规整的多孔孔隙结构。其中,m可以是金属钛(ti)、锆(zr)、铪(hf)、铬(cr)、铁(fe)、钴(co)、镍(ni)、铜(cu)、铝(al)中的一种或多种,r为n价烃基、取代烃基、烃氧基或取代烃氧基,n可以是1、2、3或4,x为能够与多孔配位聚合物的不饱和金属位点形成金属-氧化学键合的含氧官能团。具体地,x可以是羧基或磺酸基。

44.本发明实施方式中,多孔配位聚合物具有不饱和金属位点,不饱和金属位点即化合价不饱和、具有配位能力的金属中心。多孔配位聚合物可以是具有一个或多个不饱和金属位点。

45.本发明实施方式中,多孔配位聚合物可以包含一个或多个有机配体,当包括多个有机配体时,多个有机配体可以是相同有机配体,也可以是不同有机配体。多孔配位聚合物可以仅包含羧基或磺酸基,也可同时包含羧基和磺酸基。

46.本发明实施方式中,r为碳原子数1-20的烃基、取代烃基、烃氧基、取代烃氧基。具体地,r可以是烷基、亚烷基、卤代烷基、卤代亚烷基、烷氧基、亚烷氧基、卤代烷氧基、卤代亚烷氧基、烯基、亚烯基、卤代烯基、卤代亚烯基、烯氧基、亚烯氧基、卤代烯氧基、卤代亚烯氧基、芳基、亚芳基、卤代芳基、卤代亚芳基、芳氧基、亚芳氧基、卤代芳氧基、卤代亚芳氧基中的任意一种。烷基、亚烷基、卤代烷基、卤代亚烷基、烷氧基、亚烷氧基、卤代烷氧基、卤代亚烷氧基的碳原子数为1-20,进一步地,碳原子数为1-8。烯基、亚烯基、卤代烯基、卤代亚烯基、烯氧基、亚烯氧基、卤代烯氧基、卤代亚烯氧基的碳原子数为2-20,进一步地,碳原子数为2-8。芳基、亚芳基、卤代芳基、卤代亚芳基、芳氧基、亚芳氧基、卤代芳氧基、卤代亚芳氧基的碳原子数为6-20,进一步地,碳原子数为6-10。卤代烷基、卤代亚烷基、卤代烷氧基、卤代亚烷氧基、卤代烯基、卤代亚烯基、卤代烯氧基、卤代亚烯氧基、卤代芳基、卤代亚芳基、卤代芳氧基、卤代亚芳氧基中的卤素包括氟、氯、溴或碘。卤代可以是全卤代,也可以是部分卤代。r可以是直链或支链烃基、取代烃基、烃氧基、取代烃氧基。

47.本技术一些具体实施方式中,有机配体包括对苯二甲酸、均苯三甲酸、联苯二甲酸、联苯三羧酸、1,3,5-三(4-羧基苯基)苯中的一种或多种。

48.本技术一实施方式中,配位聚合物电解质的结构式可以是如式(1)所示:

[0049][0050]

式(1)中,m为金属中心,r可以是2价烃基、取代烃基、烃氧基或取代烃氧基,具体可以是亚烷基、卤代亚烷基、亚烷氧基、卤代亚烷氧基、亚烯基、卤代亚烯基、亚烯氧基、卤代亚烯氧基、亚芳基、卤代亚芳基、亚芳氧基、卤代亚芳氧基中的任意一种。x1为-coo-或-so

3-。y选自o、s或nh,r2为2价烃基、取代烃基、烃氧基或取代烃氧基。z为羧酸根阴离子(coo-)或磺酸根阴离子(so

3-)。a为阳离子,具体可以是锂离子、钠离子、钾离子、镁离子、锌离子、铝离子中的一种或多种。n表示聚合度,具体可以是大于或等于1的整数。

[0051]

本技术实施方式中,固态电解质10的厚度可以根据实际需要进行设计,固态电解质10的厚度可以是1μm-100μm。一些实施方式中,固态电解质10的厚度可以是5μm-60μm,具体例如是5μm、10μm、15μm、20μm、25μm、30μm、35μm、40μm、45μm、50μm、60μm。固态电解质10的厚度太厚电解质层的面电阻过大,影响电池性能,厚度太薄则机械强度差且容易造成短路。

[0052]

本技术一些实施方式中,为了进一步提升固态电解质10的离子电导率、以及改善固态电解质10与正负电极间的接触问题,固态电解质10还可以包括电解液溶剂,电解液溶剂填充在配位聚合物电解质的微孔中,电解液溶剂在固态电解质中的质量百分含量小于或等于20%。一些实施方式中,电解液溶剂在固态电解质中的质量百分含量为1%-15%。另一些实施方式中,电解液溶剂在固态电解质中的质量百分含量为3%-10%。又一些实施方式中,电解液溶剂在固态电解质中的质量百分含量为5%-8%。电解液溶剂可以是碳酸酯类溶剂、醚类溶剂、羧酸酯类溶剂中的一种或多种。电解液溶剂可以是上述三种溶剂按照任意比例混合得到。其中,碳酸酯类溶剂包括环状碳酸酯或链状碳酸酯,环状碳酸酯具体可以是碳酸乙烯酯(ec)、碳酸丙烯酯(pc)、γ-丁内酯(gbl)、碳酸亚丁酯(bc)、氟代碳酸乙烯酯(fec)、碳酸亚乙烯酯(vc)中的一种或多种;链状碳酸酯具体可以是碳酸二甲酯(dmc)、碳酸甲乙酯(emc)、碳酸二乙酯(dec)、碳酸二丙酯(dpc)中的一种或多种。醚类溶剂包括环状醚或链状醚,环状醚具体可以是1,3-二氧戊烷(dol)、1,4-二氧惡烷(dx)、冠醚、四氢呋喃(thf)、2-甲基四氢呋喃(2-ch

3-thf),2-三氟甲基四氢呋喃(2-cf

3-thf)中的一种或多种;链状醚具体可以是二甲氧基甲烷(dmm)、1,2-二甲氧基乙烷(dme)、二甘醇二甲醚(tegdme)中的一种或多种。羧酸酯类溶剂具体可以是乙酸甲酯(ma)、乙酸乙酯(ea)、乙酸丙酯(ep)、乙酸丁酯、丙酸丙酯(pp)、丙酸丁酯中的一种或多种。

[0053]

本技术一些实施方式中,固态电解质还包括粘结剂。由于本技术实施例固态电解质中的配位聚合物电解质大多为粉末样品,通过加入粘结剂可以使配位聚合物电解质更好地成膜,也能使配位聚合物电解质之间形成更为紧密的结合,提高固态电解质膜的结构稳定性。粘结剂可以是包括聚偏氟乙烯(pvdf)、聚甲基丙烯酸甲酯(pmma)、聚四氟乙烯(ptfe)、聚偏氟乙烯-六氟丙烯(pvdf-hfp)、聚丙烯腈(pan)、聚酰亚胺(pi)、聚苯并咪唑(pbi)、聚乙二醇(peg)、聚环氧乙烯(peo)、聚多巴胺(pda)、羧甲基纤维素钠(cmc)、丁苯橡胶(sbr)、聚乙烯醇(pva)、聚丙烯酸(paa)、聚丙烯酸锂(lipaa)、聚乙烯吡咯烷酮(pvp)、聚乳酸(pla)、海藻酸钠(sa)、聚对苯乙烯磺酸(pss)、聚对苯乙烯磺酸锂(lipss)和明胶中的

一种或多种。本技术一些实施方式中,固态电解质10中,配位聚合物电解质与粘结剂的质量比可以是1-100:1。进一步地,两者的质量比可以是5-90:1、也可以是10-80:1、20-60:1、30-50:1。粘结剂含量过多会降低离子电导率,影响电解质离子传输,在满足成膜要求的情况下,将粘结剂的含量控制相对较小的水平有利于提升固态电解质的离子传输性能。

[0054]

本技术实施例的固态电解质10具有高阳离子(如锂离子等)迁移数,可实现单阳离子快速传输,阳离子迁移数大于0.85。一些实施方式中,阳离子迁移数≥0.9。本技术实施例的固态电解质10,不含电解液溶剂的室温电导率为0.5s/cm-5s/cm;含有电解液溶剂的室温电导率为3s/cm-8s/cm。

[0055]

本技术实施方式中,金属负极极片30可以是锂负极、钠负极、钾负极、镁负极、锌负极或铝负极。锂负极、钠负极、钾负极、镁负极、锌负极、铝负极可以是锂、钠、钾、镁、锌、铝金属单质或其合金,也可以是具有集流体的上述金属或其合金。以锂负极为例,锂负极可以是单纯的金属锂或锂合金,也可以是包括集流体和设置在集流体上的金属锂或锂合金。锂合金可包括锂硅合金、锂铝合金、锂锡合金、锂铟合金中的至少一种。

[0056]

本技术实施例还提供上述固态电解质的制备方法,包括:

[0057]

将配位聚合物电解质制成混合浆料,将混合浆料涂覆成膜,干燥后、辊压成一定厚度,得到固态电解质。

[0058]

混合浆料中可包括粘结剂,还可以包括有机溶剂。具体地,混合浆料的制备过程可以是:将粘结剂分散在有机溶剂中,得到混合液,再将配位聚合物分散在混合液中得到混合浆料。有机溶剂可以是氮甲基吡咯烷酮(nmp)、丙酮、乙腈、甲醇、乙醇、碳酸二甲酯、碳酸甲乙酯、碳酸二乙酯、四氢呋喃、n,n-二甲基甲酰胺(dmf)、二甲醚、二甲基硫醚、1,3-二氧环戊烷、1,4-二氧环噁烷、1,2-二甲氧乙烷、乙二醇二甲醚、双-三氟乙基醚、六氟异丙基甲醚、六氟异丙基乙醚、全氟丁基甲醚、全氟丁基乙醚、四氟乙基四氟丙基醚、四氟乙基八氟戊基醚中的一种或多种。

[0059]

本技术实施方式中,配位聚合物电解质的制备过程可包括:

[0060]

步骤(1):将具有不饱和金属位点的多孔配位聚合物活化后分散于具有上述阴离子基团的化合物溶液中,搅拌反应使具有阴离子基团的化合物配位接枝至不饱和金属位点上,得到接枝后产物;具有阴离子基团的化合物包括取代羧酸、取代磺酸中的一种或多种;

[0061]

步骤(2):将接枝后产物干燥后,置于含有阳离子的盐的电解液中,搅拌反应,得到配位聚合物电解质。

[0062]

本技术实施方式中,步骤(1)中,将多孔配位聚合物进行活化的操作具体可以是:在80-350℃真空加热1-12小时对多孔配位聚合物进行活化,活化后有利于后续配位接枝反应的进行。一些实施方式中,具有阴离子基团的化合物可以是ho-r

2-cooh、hs-r

2-cooh、nh

2-r

2-cooh、ho-r

2-so3h、hs-r

2-so3h、nh

2-r

2-so3h。搅拌反应的时间可以是6小时至48小时。具有阴离子基团的化合物溶液中,溶剂可以是氮甲基吡咯烷酮、丙酮、乙腈、甲醇、乙醇、碳酸二甲酯、碳酸甲乙酯、碳酸二乙酯、四氢呋喃、n,n-二甲基甲酰胺、二甲醚、二甲基硫醚、1,3-二氧环戊烷、1,4-二氧环噁烷、1,2-二甲氧乙烷、乙二醇二甲醚、双-三氟乙基醚、六氟异丙基甲醚、六氟异丙基乙醚、全氟丁基甲醚、全氟丁基乙醚、四氟乙基四氟丙基醚、四氟乙基八氟戊基醚中的一种或多种。

[0063]

步骤(1)中的具有不饱和金属位点的多孔配位聚合物可以是采用溶剂热法制备得

到,具体可以是将摩尔比1:(1-4)的有机配体和金属盐分散于溶剂中,超声分散并搅拌10-60分钟后,得到混合液,将混合液至于反应釜中80-350℃溶剂热反应得到。金属盐为包括金属中心的盐。溶剂热反应体系中的溶剂包括但不限于去离子水、氮甲基吡咯烷酮、丙酮、乙腈、甲醇、乙醇、碳酸二甲酯、碳酸甲乙酯、碳酸二乙酯、四氢呋喃、n,n-二甲基甲酰胺、二甲醚、二甲基硫醚、1,3-二氧环戊烷、1,4-二氧环噁烷、1,2-二甲氧乙烷、乙二醇二甲醚、双-三氟乙基醚、六氟异丙基甲醚、六氟异丙基乙醚、全氟丁基甲醚、全氟丁基乙醚、四氟乙基四氟丙基醚、四氟乙基八氟戊基醚中的一种或多种。反应过程中,还可以加入调节剂,如甲酸,以调控产物颗粒尺寸、缺陷位点数量等。

[0064]

步骤(2)中,含有阳离子的盐的电解液中,含有阳离子的盐可以是包括含有上述阳离子的六氟磷酸盐、六氟砷酸盐、高氯酸盐、四氟硼酸盐、二草酸硼酸盐、二氟乙二酸硼酸盐、双氟磺酰亚胺盐、双三氟磺酰亚胺盐中的一种或多种。例如,含有阳离子的盐可以是六氟磷酸锂、六氟砷酸锂、高氯酸锂、四氟硼酸锂、二草酸硼酸锂、二氟乙二酸硼酸锂、双氟磺酰亚胺锂、双三氟磺酰亚胺锂。有机溶剂可以是上述的电解液溶剂,如碳酸酯类溶剂、醚类溶剂、羧酸酯类溶剂;也可以是步骤(1)中所述溶剂中的其他有机溶剂,如乙腈等。搅拌反应的时间可以是6小时至48小时。搅拌反应过程中,含有阳离子的盐中的阳离子与阴离子基团发生离子交换。搅拌反应完成后,可以是在60-100℃下干燥得到配位聚合物电解质粉末样品。本技术实施例中,当含有阳离子的盐的电解液中,使用的溶剂为常用的电解液溶剂时,若最终的固态电解质需要包含一定量的电解液溶剂,则可以不完全烘干,使电解液溶剂部分保留即可。当含有阳离子的盐的电解液中,使用的溶剂不是常用的电解液溶剂,即为其他有机溶剂时,若最终的固态电解质需要包含一定量的电解液溶剂,则需要完全烘干后,再加入适量电解液溶剂。

[0065]

本技术一具体实施方式中,固态电解质的制备过程包括:将摩尔比为1:1-4的有机配体和金属盐分散于溶剂,超声分散并搅拌10-60分钟后,将混合液至于反应釜中80-350℃进行溶剂热反应,反应得到的产物洗涤后,在80-350℃真空加热1-12小时活化得到粉末样品。再将加热活化后的粉末样品分散于具有阴离子基团的化合物溶液中搅拌6-48小时,在不饱和金属位点上配位接枝具有阴离子基团的化合物,反应完成后收集接枝后样品。然后将干燥后的接枝后样品置于含有阳离子的盐的电解液中搅拌6-48小时进行离子交换,再于60-100℃干燥得到配位聚合物电解质粉末样品,随后将配位聚合物电解质粉末样品分散于含粘结剂的有机溶剂中,并刮涂成电解质膜,最后将电解质膜辊压至目标厚度。

[0066]

本技术实施例的固态电解质的制备方法简单,原料易得,可大规模制备。

[0067]

如图2所示,本技术实施例还提供一种电子设备200,该电子设备200可以是手机、也可以是平板电脑、智能穿戴产品、无人机、电动汽车等电子产品,电子设备200包括壳体201,以及位于壳体201内部的电子元器件和电池(图中未示出),其中,电池为本技术实施例上述提供的二次电池,壳体201可包括组装在电子设备前侧的显示屏和组装在后侧的后盖,电池可固定在后盖内侧,为电子设备200内的电子元器件供电。

[0068]

下面以锂金属电池为例,分多个实施例对本技术实施例进行进一步的说明。

[0069]

实施例1

[0070]

一种包括具有不饱和铝位点mil-100(al)-2-氨基乙磺酸锂的有机-无机配位聚合物(如式a所示)的固态电解质及其在锂金属电池中的应用。

[0071][0072]

固态电解质的制备:

[0073]

(1)将2.84g九水合硝酸铝和1.04g均苯三甲酸分散于40ml 90%乙醇溶液中,超声分散并搅拌30分钟后,将混合溶液转移至反应釜,在加热至120℃并保温1小时。随后80℃干燥收集并用乙醇清洗三遍,在150℃真空加热2小时活化样品;

[0074]

(2)再将活化后的样品加入0.5mol/l 2-氨基乙磺酸的水溶液中,搅拌反应12小时,随后离心收集并用水和无水乙醇清洗接枝后产物,将所得粉末真空(150℃)干燥3h;

[0075]

(3)将步骤(2)所得产物浸泡在1mol/l双三氟甲烷磺酰亚胺锂(litfsi)的乙腈溶液中1天,充分离子交换后80℃真空干燥12h,得到配位聚合物电解质;

[0076]

(4)采用粘结剂对配位聚合物电解质进行复合,如聚苯并咪唑(pbi)。具体地,将1g pbi溶解在10ml n-甲基吡咯烷酮(nmp)中,在50℃下搅拌24h后,加入4g上述配位聚合物电解质样品,搅拌12h,得到混合浆料。然后将混合浆料刮涂在石英板上,80℃真空干燥过夜,取出后辊压成一定厚度,得到如图3所示的厚度为30μm的固态电解质。

[0077]

licoo2/li锂金属电池的制备:称取质量百分含量为2%聚偏氟乙烯(pvdf)、2%导电剂super p和96%钴酸锂(licoo2),依次加入到n-甲基吡咯烷酮(nmp)中,充分搅拌混合均匀,将浆料涂布在铝箔集流体上,烘干、冷压、分切制得正极极片。

[0078]

将上述制备的正极极片、金属锂负极和实施例1制备的固态电解质组装成扣式电池。

[0079]

实施例2

[0080]

一种包括具有不饱和铝位点mil-100(al)-3-氨基丙烷磺酸锂的有机-无机配位聚合物(如式b所示)的固态电解质及其在锂金属电池中的应用。

[0081][0082]

固态电解质的制备:将2.3g九水合硝酸铝、1.0g苯三甲酸和8ml硝酸分散于50ml去离子水中,超声分散并搅拌20分钟后,将混合溶液转移至反应釜,在加热至210℃并保温3小时。随后降温至室温离心收集并用去离子水和乙醇分别清洗三遍,在150℃真空加热3小时活化样品。再将活化后的样品放入0.5mol/l 3-氨基丙烷磺酸的水溶液中搅拌12h,随后将其离心收集并用水和无水乙醇清洗,将所得粉末真空(150℃)干燥3h。然后将其浸泡在1mol/l双三氟甲烷磺酰亚胺锂(litfsi)的乙腈溶液中1天,充分离子交换后80℃真空干燥12h,得到配位聚合物电解质。随后采用聚苯并咪唑(pbi)粘结剂对该样品进行复合。将0.5g pbi溶解在5ml n-甲基吡咯烷酮(nmp)中,在50℃下搅拌24h。后将2g上述样品加入该溶液中,搅拌12h。然后将混合溶液刮涂在石英板上,80℃真空干燥过夜,取出后辊压成一定厚度,得到如图4所示的厚度为10μm的固态电解质。

[0083]

licoo2/li电池的制备:将上述实施例1制备的正极极片、金属锂负极和实施例2制备的固态电解质组装成扣式电池。

[0084]

实施例3

[0085]

一种包括具有不饱和锆位点的mof-808(zr)-2-氨基乙磺酸锂的有机-无机配位聚合物(如式c所示)的固态电解质及其在锂金属电池中的应用。

[0086][0087]

固态电解质的制备:将9.7g八水合氯化氧锆,2.1g均苯三甲酸溶解于dmf/甲酸中(300ml/300ml),超声分散并搅拌30分钟后,将混合溶液转移至反应釜,在加热至130℃并保温48小时。随后降温至室温离心收集并用dmf清洗三遍,在150℃真空加热8小时活化样品。再将活化后的样品放入0.5mol/l 2-氨基乙磺酸的水溶液中搅拌12h,随后将其离心收集并用水和无水乙醇清洗,将所得粉末真空(150℃)干燥3h。然后将其浸泡在1mol/l双三氟甲烷磺酰亚胺锂(litfsi)的乙腈溶液中1天,充分离子交换后80℃真空干燥12h,得到配位聚合物电解质。随后利用粘结剂对该样品进行复合,如聚苯并咪唑(pbi)。将0.5g pbi溶解在5ml n-甲基吡咯烷酮(nmp)中,在50℃下搅拌24h。后将2g上述样品加入该溶液中,搅拌12h。然后将混合溶液刮涂在石英板上,80℃真空干燥过夜,取出后辊压成一定厚度,得到如图5所示的厚度为15μm的固态电解质。

[0088]

licoo2/li电池的制备:将上述实施例1制备的正极极片、金属锂负极和实施例3制备的固态电解质组装成扣式电池。

[0089]

实施例4

[0090]

一种包括具有不饱和锆位点的mof-808(zr)-3-氨基丙烷磺酸锂的有机-无机配位聚合物(如式d所示)的固态电解质及其在锂金属电池中的应用。

[0091]

[0092]

固态电解质的制备:将9.7g八水合氯化氧锆,2.1g均苯三甲酸溶解于dmf/甲酸中(300ml/300ml),超声分散并搅拌30分钟后,将混合溶液转移至反应釜,在加热至130℃并保温48小时。随后降温至室温离心收集并用dmf清洗三遍,在150℃真空加热8小时活化样品。再将活化后的样品放入0.5mol/l 3-氨基丙烷磺酸的水溶液中搅拌12h,随后将其离心收集并用水和无水乙醇清洗,将所得粉末真空(150℃)干燥3h。然后将其浸泡在1mol/l双三氟甲烷磺酰亚胺锂(litfsi)的乙腈溶液中1天,充分离子交换后80℃真空干燥12h,得到配位聚合物电解质。随后利用粘结剂对该样品进行复合,如聚苯并咪唑(pbi)。将0.5g pbi溶解在5ml n-甲基吡咯烷酮(nmp)中,在50℃下搅拌24h。后将2g上述样品加入该溶液中,搅拌12h。然后将混合溶液刮涂在石英板上,80℃真空干燥过夜,取出后辊压成一定厚度,得到如图6所示的厚度为20μm的固态电解质。

[0093]

licoo2/li电池的制备:将上述实施例1制备的正极极片、金属锂负极和实施例4制备的固态电解质组装成扣式电池。

[0094]

实施例5

[0095]

一种包括具有不饱和锆位点的mof-808(zr)-3-巯基丙烷磺酸锂的有机-无机配位聚合物(如式e所示)的固态电解质及其在锂金属电池中的应用。

[0096][0097]

固态电解质的制备:将9.7g八水合氯化氧锆,2.1g均苯三甲酸溶解于dmf/甲酸中(300ml/300ml),超声分散并搅拌30分钟后,将混合溶液转移至反应釜,在加热至130℃并保温48小时。随后降温至室温离心收集并用dmf清洗三遍,在150℃真空加热8小时活化样品。再将活化后的样品放入0.5mol/l 3-巯基丙烷磺酸的水溶液中搅拌12h,随后将其离心收集并用水和无水乙醇清洗,将所得粉末真空(150℃)干燥3h。然后将其浸泡在1mol/l双三氟甲烷磺酰亚胺锂(litfsi)的乙腈溶液中1天,充分离子交换后80℃真空干燥12h,得到配位聚合物电解质。随后利用粘结剂对该样品进行复合,如聚苯并咪唑(pbi)。将1g pbi溶解在10ml n-甲基吡咯烷酮(nmp)中,在50℃下搅拌24h。后将4g上述样品加入该溶液中,搅拌12h。然后将混合溶液刮涂在石英板上,80℃真空干燥过夜,取出后辊压成一定厚度,得到如图7所示的厚度为25μm的固态电解质。

[0098]

licoo2/li电池的制备:将上述实施例1制备的正极极片、金属锂负极和实施例5制

备的固态电解质组装成扣式电池。

[0099]

实施例6

[0100]

一种包括具有不饱和锆位点的mof-808(zr)-2-羟乙基磺酸锂的有机-无机配位聚合物(如式f所示)的固态电解质及其在锂金属电池中的应用。

[0101][0102]

固态电解质的制备:将9.7g八水合氯化氧锆,2.1g均苯三甲酸溶解于dmf/甲酸中(300ml/300ml),超声分散并搅拌30分钟后,将混合溶液转移至反应釜,在加热至130℃并保温48小时。随后降温至室温离心收集并用dmf清洗三遍,在150℃真空加热8小时活化样品。再将活化后的样品放入0.5mol/l 2-羟基乙磺酸的水溶液中搅拌12h,随后将其离心收集并用水和无水乙醇清洗,将所得粉末真空(150℃)干燥3h。然后将其浸泡在1mol/l双三氟甲烷磺酰亚胺锂(litfsi)的乙腈溶液中1天,充分离子交换后80℃真空干燥12h,得到配位聚合物电解质。随后利用粘结剂对该样品进行复合,如聚苯并咪唑(pbi)。将1g pbi溶解在10ml n-甲基吡咯烷酮(nmp)中,在50℃下搅拌24h。后将4g上述样品加入该溶液中,搅拌12h。然后将混合溶液刮涂在石英板上,80℃真空干燥过夜,取出后辊压成厚度为25μm的固态电解质。

[0103]

licoo2/li电池的制备:将上述实施例1制备的正极极片、金属锂负极和实施例6制备的固态电解质组装成扣式电池。

[0104]

实施例7一种包括具有不饱和锆位点的mof-808(zr)-3-巯基丙酸锂的有机-无机配位聚合物(如式g所示)的固态电解质及其在锂金属电池中的应用。

[0105][0106]

固态电解质的制备:将9.7g八水合氯化氧锆,2.1g均苯三甲酸溶解于dmf/甲酸中(300ml/300ml),超声分散并搅拌30分钟后,将混合溶液转移至反应釜,在加热至130℃并保温48小时。随后降温至室温离心收集并用dmf清洗三遍,在150℃真空加热8小时活化样品。再将活化后的样品放入0.5mol/l 3-巯基丙酸的水溶液中搅拌12h,随后将其离心收集并用水和无水乙醇清洗,将所得粉末真空(150℃)干燥3h。然后将其浸泡在1mol/l双三氟甲烷磺酰亚胺锂(litfsi)的乙腈溶液中1天,充分离子交换后80℃真空干燥12h,得到配位聚合物电解质。随后利用粘结剂对该样品进行复合,如聚苯并咪唑(pbi)。将1g pbi溶解在10ml n-甲基吡咯烷酮(nmp)中,在50℃下搅拌24h。后将4g上述样品加入该溶液中,搅拌12h。然后将混合溶液刮涂在石英板上,80℃真空干燥过夜,取出后辊压成厚度为20μm的固态电解质。

[0107]

licoo2/li电池的制备:将上述实施例1制备的正极极片、金属锂负极和实施例7制备的固态电解质组装成扣式电池。

[0108]

对比例1

[0109]

licoo2/li电池的制备:将金属锂负极、实施例1制备的正极极片和pe隔膜组装成扣式电池,滴加50μl1.0 mol/l lipf6电解液(ec、dec、fec重量比为47:47:6)。

[0110]

对比例2

[0111]

licoo2/li电池的制备:将金属锂负极、实施例1制备的正极极片和50μm氧化物陶瓷电解质(li7la3zr2o

12

,llzo)组装成扣式电池。

[0112]

为对本技术实施例1-7的技术方案带来的有益效果进行有力支持,特提供以下测试。

[0113]

licoo2/li电池循环性能测试:按照0.2c/0.5c充放电制度对实施例1-7和对比例1-2制备的电池进行充放电测试,电压范围3.0-4.5v,测试结果如表1和图8所示。

[0114]

licoo2/li电池倍率性能测试:以0.2/0.2c、0.2/0.5c、0.2/1.0c、0.2/1.5c和0.2/2.0c充放电倍率对实施例1-7和对比例1-2制备的电池进行充放电测试,电压范围3.0-4.5v,记录2.0c相对0.2c容量保持率,测试结果如表1所示。

[0115]

表1不同电池性能测试结果

[0116][0117]

从表1的结果可以获知,本技术实施例1-7中的钴酸锂/锂电池循环50周后的容量保持率都高于对比例1-2中的钴酸锂/锂电池循环50周后的容量保持率。从表1和图8测试结果可以获知,本技术实施例1-7中的钴酸锂/锂电池循环100周后的容量保持率都高于对比例1-2中的钴酸锂/锂电池循环100周后的容量保持率。这表明采用本技术实施例的金属-有机配位聚合物单离子固态电解质,可显著提高电池的循环性能。另外,从表1还可以获知,本技术实施例1-7的固态电解质的锂离子迁移数均大于或等于0.9,远高于对比例1的液态电解质的锂离子迁移数。这是由于本技术实施例1-7的电池采用的固态电解质可实现单阳离子传输,具有高阳离子迁移数,而通过实现单离子传输可有效避免电池体系中的浓差极化的产生,调节锂负极锂离子的沉积/溶出行为,抑制锂负极枝晶生长,提升电池循环性能。

[0118]

相对于对比例2,本技术实施例1-7中的钴酸锂/锂电池表现出更优异的循环性能,主要是由于本技术实施例1-7的固态电解质与电极具有良好的界面接触,可降低界面阻抗,提升电池循环稳定性能。同时,本技术实施例1-7中的钴酸锂/锂电池的倍率性能与对比例1的液态电解液电池类似,优于对比例2的氧化物陶瓷固态电解质电池。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。