1.本发明涉及电池材料技术领域,具体涉及一种具有锂枝晶抑制作用的活化负极、及应用该负极的电池。

背景技术:

2.全固态锂金属电池通过结合不可燃的固态电解质和高能量密度的锂金属负极,在理论上可以同时解决能量密度和安全性两方面的问题而受到广泛关注。硫化物固态电解质相比于氧化物具有更高的离子电导率,更低的硬度,更好的界面接触,制得的粉末仅需冷压便可有效降低界面阻抗、获得较高的离子电导率。因此,硫化物固态电解质被认为是最有前景的固态电解质(sse)材料之一,搭配锂金属的硫化物全固态电池有望获得更高的能量密度。然而锂金属阳极的使用存在巨大挑战。受限于纯金属锂箔的低比表面积以及较差的倍率性能。此外在大电流下锂枝晶容易在无机sse中生长,这极大限制了固态锂金属电池的倍率性能。由于li-li的结合强度低,锂金属具有低的表面能和高的迁移能,使得它倾向一维晶须生长。因此电荷的分布将对其沉积行为产生较大的影响。

3.电解质与锂金属枝晶的固固接触方式往往会造成较大的界面电阻,导致电荷的不均匀分布,这是加速枝晶生长的常见因素。因此研究者们常在锂金属与sse之间引入亲锂性物质,以提高可润湿性,例如使用镁涂层可以引入锂镁合金,还可用zno、al4li9、au、si、ag-c和石墨涂层来润湿界面并提供锂沉积位点。此外高界面能的lif,高离子电导且稳定的li3n,还有可以和锂金属反应生成混合离子导体的snf2,bif3等。不难发现界面层改性按导离子性通常可以分为三类:离子导电层,电子导电层和混合离子导电层。王春生老师团队研究表明,高的离子电导率,低电子电导率和高界面能的界面层才能够有效地抑制锂枝晶的生长。而混合离子导电层的研究者认为单纯导离子的中间层会造成电子在界面处的堆积,进而造成锂金属的堆积,由此导致界面极化严重影响电池正常的循环。采用离子电子混合导电层可以在降低界面电阻并且均匀化电荷分布的同时,使电子不与电解质直接接触。离子导体研究者认为混合导电层具有高的电子传导性会导致锂枝晶直接在界面层中生长。此外,由于硫化物固态电解质与锂金属会发生界面电化学反应,不适合作为三维锂负极中的离子导电通路,所以目前硫化物全固态电池中使用三维锂负极的报道极少。

4.kasemchainan等研究表明锂金属在剥离的过程中容易与电解质形成空隙造成不良接触将导致高的界面电阻、不均匀的电荷分布和大的过电势,加剧枝晶形成并存在严重的电池安全隐患。而采用离子电子混合导电层可以在降低界面电阻并且均匀化电场分布,这将有效地解决不良的界面接触问题提高临界电流密度。因此如何设计稳定的离子和电子通路是设计固态电池的重中之重。li3n是一种具有高离子电导且与锂金属在低电压稳定的离子导体,因此适用于做三维锂负极中的离子导电通路。制备li3n与三维电子导体复合或许可以得到用于硫化物固态三维锂负极的混合离子骨架。

技术实现要素:

5.本发明针对现有技术中锂负极与固态电解质之间存在的上述界面问题,采用纳米硅氮包覆碳的复合材料(sc-sin)作为辅助界面层,硅氮(sin,本发明中指含有si和n的各种化合物、组合物或合金)嵌锂后分解形成高导离子性和低导电子性的锂硅合金(lisi)和li3n,在负极中锂片和固体电解质之间形成了具有三维离子导电通路的联络通道,有效抑制了锂枝晶的生长。

6.具体的,本发明首先提供一种具有锂枝晶抑制作用的活化负极,负极中含有碳层,碳层中具有无定形锂硅合金和li3n相。

7.作为优化的可选方案,所述无定形锂硅合金和li3n相构成的三维离子导电网络,包覆于碳层中碳颗粒外周。

8.作为优化的可选方案,所述无定形锂硅合金和li3n相由碳颗粒和包覆于所述碳颗粒表面的含硅氮纳米颗粒制成。

9.作为优化的可选方案,所述碳颗粒为微米级颗粒,优选为d50在20μm以下的碳颗粒,更优选为d50在0.5-20μm的碳颗粒,最优选为d50在5-20μm的碳颗粒。

10.作为优化的可选方案,所述含硅氮纳米颗粒的d50粒径为300nm以下,优选为100nm以下,优选为50nm以下。

11.作为优化的可选方案,所述碳颗粒为软碳。

12.作为优化的可选方案,所述含硅氮纳米颗粒以所包含的相当于si3n4的质量计,占碳颗粒和含硅氮纳米颗粒总质量的5%~15%,优选为10%

±

2%。

13.作为优化的可选方案,所述含硅氮纳米颗粒为si3n4、或者锂硅合金和li3n的混合物。

14.作为优化的可选方案,所述负极中碳层设置于含金属锂的箔片的靠近固态电解质的一侧。

15.作为优化的可选方案,所述负极的负载量为面容量1mah/cm2以上,或者2mah/cm2以上,或者5mah/cm2以上,或者7mah/cm2以上,或者10mah/cm2以上,或者15mah/cm2以上。作为优化的可选方案,所述负极的工作温度为-20℃~75℃。

16.作为优化的可选方案,所述负极中还含有粘结剂,所述粘结剂用于碳层中颗粒的粘结成膜,可以与上述包覆有含硅氮纳米颗粒的碳颗粒混合成膜,粘结剂的质量占含硅氮纳米颗粒、碳颗粒和粘结剂总质量的20%以下,优选为5%-10%。

17.作为优化的可选方案,所述粘结剂可以为含氟乙烯的聚合物,优选为聚四氟乙烯或聚偏氟乙烯。

18.本发明还提供了上述具有锂枝晶抑制作用的活化负极的制备方法,采用碳颗粒和含硅氮纳米颗粒混合研磨后,与粘结剂混合制成负极保护层;将负极保护层与含金属锂的箔片相邻设置作为负极,进行电池组装后,完成活化即得。

19.作为优化的可选方案,所述负极的活化在0.1c-0.5c倍率下进行1-2周完成。

20.作为优化的可选方案,所述负极保护层与含金属锂的箔片在加压压力下复合,加压压力优选为50mpa以上,更优选为700mpa以上。

21.本发明还提供了包含上述负极的电池。

22.本发明所提供的上述电池,电池正极包括但不限于三元体系(ncm、nca)、钴酸锂体

系(lco)、磷酸铁锂体系(lfp)、锰酸锂体系(lmo)等。

23.本发明通过在碳材料外周引入含硅氮纳米颗粒包覆,使其在嵌锂后分解形成高导离子性和低导电子性的锂硅合金和li3n,从而搭建形成三维离子导电通路,有效抑制了锂枝晶的生长。本发明进一步优化了碳材料的体系选择以及含硅氮纳米颗粒的种类和含量,成功获得了高负载、大电流、长循环和超宽工作温度范围的负极材料,非常具有实用前景。本发明材料的制备以碳颗粒和含硅氮纳米颗粒为起点,可通过简单球磨进行复合材料制备,在电池组装过程中形成可靠工作的负极,整个过程安全简单,适用于低成本规模化量产,为固态电池走向实际应用提供了新的解决思路。

附图说明

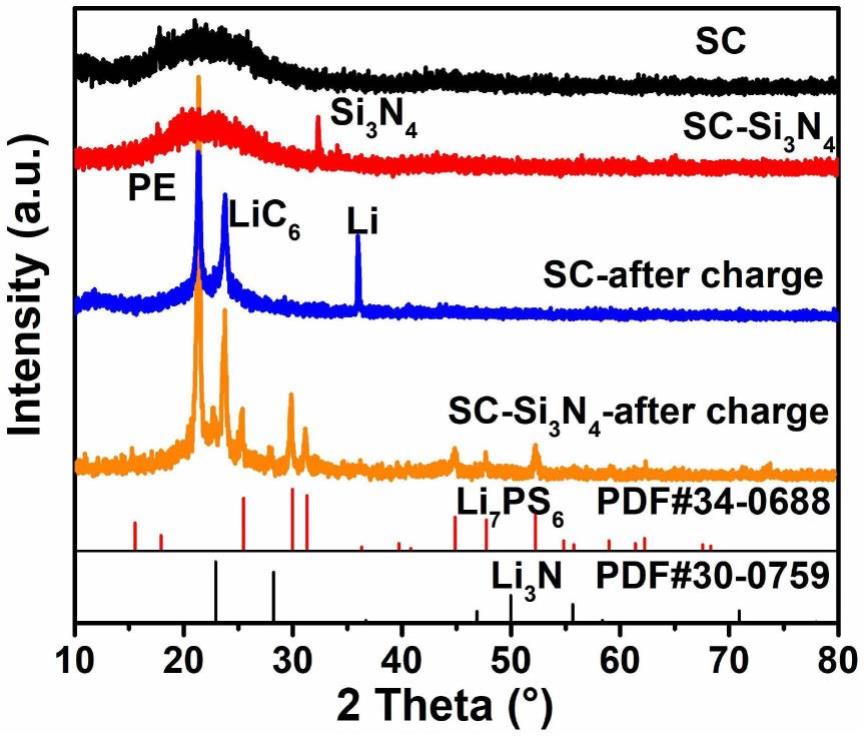

24.图1为原始sc和sc-sin、以及充电后的sc和sc-sin的xrd图。

25.图2为sc-sin和sc-sin-li的xps。

26.图3为sc-sin和sc-sin-li的拉曼。

27.图4为sc和sc-10sin的sem。其中,a为sc,b为sc-10sin,c为放大倍数的sc-10sin。

28.图5为不同保护层负极沉积活化后的sem表面和界面sem。其中a为sc-10sin-li截面,b为lpscl/sc-10sin-li界面,c为sc-li截面,d为lpscl/sc-li界面。

29.图6为不同碳材料的xrd差异。其中,a为原始石墨、软碳和硬碳的xrd,b为石墨、软碳和硬碳嵌锂后的xrd。

30.图7为纳米硅碳包覆不同碳材料的sem。其中,a,c分别为不同放大倍率的sc-sin、b,d分别为不同放大倍率的hc-sin。

31.图8为不同保护层组装的电子阻塞电池的阻抗。

32.图9为sc和sc-10sin电池在初始和反应12h后的阻抗变化图。

33.图10为不同保护层的锂对称电池的塔菲尔曲线。

34.图11为不同保护层负极在不同电流下的沉积曲线。

35.图12为不同保护层的锂对称电池的临界电流密度。

36.图13为不同保护层的锂对称电池的循环性能。

37.图14为锂和石墨负极对称电池的循环性能。

38.图15为石墨、软碳和硬碳在不同倍率下的充放电曲线,面容量为2.7mah/cm2。

39.图16为石墨-sin、软碳-sin和硬碳-sin在不同倍率下的充放电曲线,面容量为2.7mah/cm2。

40.图17为不同sin质量占比下的倍率性能,面容量为2.7mah/cm2。

41.图18为sc-sin-li的xrd。其中,a为压制后的xrd,b为嵌锂后的xrd。

42.图19为不同sin质量占比下的阻抗。

43.图20为lco-lpscl-sc-sin/li电池倍率性能。

44.图21为lco-lpscl-sc-sin/li电池及对比不同sc、hc和g保护层的电池在25c下的循环性能。

45.图22为不同保护层负极在不同倍率下的充放电曲线,面容量为2.7mah/cm2。

46.图23为lco-lpscl-sc-sin/li电池在2c下的循环性能,面容量为2.7mah/cm2。

47.图24为lco-lpscl-sc-sin/li电池在的倍率性能,面容量为2.7mah/cm2。

48.图25为lco-lpscl-sc-sin/li电池在不同面容量下的充放电曲线。

49.图26为lco-lpscl-sc-sin/li电池在1c下的循环曲线。

50.图27为lco-lpscl-sc-sin/li电池在2c下的循环性能,面容量为7.6mah/cm2。

51.图28为lco-lpscl-sc-sin/li电池的高低温性能。

具体实施方式

52.为了便于理解本发明,下面将对本发明进行更全面的描述,给出了本发明的较佳实施例。但应当理解为这些实施例仅仅是用于更详细说明之用,而不应理解为用以任何形式限制本发明,即并不意于限制本发明的保护范围。

53.一、材料的制备

54.保护层的制备:可作为纳米硅氮的原料来源广泛,最直接简单的可选取si3n4。作为实施示例,将软碳与20nm的si3n4按比例混合均匀,加入5wt%的ptfe,将其滚压成30μm的薄膜(sc-sin,为区分不同比例,在sin前加入数字表示不同的比例含量,如sc-10sin表示sin为sin和sc总质量的10%)。作为对比,同时选取了硬碳替代软碳,采用同样的方法制备保护层(可表示为hc-sin)。本发明软碳和硬碳均可购自中科海纳公司,d50为5~20μm。

55.复合负极的制备:将厚度为35μm、直径为0.475cm的锂箔覆盖在由直径为0.5cm的上述sc-sin薄膜上,构成复合负极。

56.电池的组装:匹配由0.5wt%的ptfe、39.8wt%的固体电解质和59.7wt%的licoo2,组成的正极,与上述复合负极组装为lco/lpscl/sc-sin/li的结构电池,其中电解质层为80mg lpscl。自制过程中加压,电池中以700mpa的压在一起,并在测试期间保持在50mpa。

57.二、结果验证与分析

58.为了验证sc-sin活化嵌锂后的产物,我们测试了xrd。从图1活化嵌锂后的sc-sin(即sc-si3n4)的xrd可以看出,22

°

的峰是为了隔绝空气使用的pe的峰。25

°

则对应着lic6的峰。23

°

和28

°

的峰对应于li3n的峰。lisi合金的峰则没有被检测到,是由于形成了无定形的lisi。同样的结论也可以从xps和拉曼结果观察到。从图2可以看出,嵌锂后,c-c峰转变为c-li,结合能由284.8ev变为285.2ev。n谱也由si3n4的397.3ev变为398.8ev的li3n。si谱在嵌锂后峰消失。li谱主要包括锂金属、lic6、lixsi和li3n。从图3的拉曼也可以看出,si3n4的伸缩振动峰和sc的d峰和g峰嵌锂后消失,变为了li3n的特征峰。图4sem显示了sc-sin(sc-10sin)的包覆结构,我们可以看到纳米级si3n4颗粒均匀分散包覆于微米级软碳颗粒外周,金属锂将跨越si3n4包覆层嵌入碳颗粒中,并在跨越过程中与si3n4发生原位反应形成li3n相和无定形lisi合金相。图5sem分别显示了sc-10sin-li和sc-li在负极沉积4mah/cm2后的界面形貌对比,可以看出,sc-10sin-li中锂金属沉积在sc-sin的颗粒间隙之中形成了锂网络,当间隙被锂填满后锂均匀地沉积在sc-sin和电解质之间形成了致密平整地锂沉积带,而sc-li负极中颗粒之间存在较大间隙,说明锂金属并没有沉积到sc负极之中,另外可以观察到锂枝晶生长进入电解质之中,这将造成电池短路。

59.以上结果初步证明,被包覆的软碳材料为金属锂的嵌入和沉积提供了丰富的储存位点,有利于容纳更多的金属锂而避免锂枝晶生长,促进了锂负极和固态电解质之间界面电荷的均匀分布。sin以纳米颗粒分散包覆形式包围于软碳颗粒周围,锂迁移过程中,一方

面提供转变位点活化生成对离子电导性和电子电导性均具有促进作用的li3n以及无定形lisi合金,同时也具有一定的亲锂作用,进一步抑制了锂枝晶的生长,因而在负极中sin颗粒的包覆原位形成了以li3n和lisi为主要架构的三维离子导电通路,增加负极的导离子性并且能够降低电子电导率从而增加保护层的电势差从而给与锂离子传输更大的驱动力,促进锂金属进入sc-sin内部成核和生长,以降低局部电流密度并均化锂离子通量,从而抑制锂枝晶的生长。此外,为了进一步筛选出合适的材料体系,我们还对三种常用的负极c材料做了研究。碳材料种类繁多,包括石墨(g)、软碳(sc)和硬碳(hc)。其中,硬碳是指在2500℃以上不能够石墨化的碳,主要采用树脂基、沥青基和生物质基前驱体制备;软碳是指在2500℃以上能够石墨化的碳,其软碳前驱体可以包括石油焦炭、石油沥青和稠环芳香化合物。石墨、软碳和硬碳在结构有序度、层间间距、结构应变能力等方面均具有明显区别。首先从图6a可以看出石墨具有较高的结晶度,软碳结晶度次之,硬碳的最低。层间距则是g<sc<hc。图6b是三种碳膜和锂箔压制后的xrd,可以看出三者都形成了lic6,但是sc-li和hc-li中lic6的峰位则向低角度偏移,说明其层间距也大于石墨中的lic6。大的层间距能够增加锂离子的传输速率。此外,g-li中的锂离子传输通道是长程有序的,在固态负极中石墨的排布无疑会增长锂离子传输路径这不利于锂离子的传输。而对于sc和hc,锂离子的传输是各向同性的,这就有利于锂离子的传输。图7是sc-10sin和hc-10sin的sem图,可以看出大量的纳米sin(~5nm)分别分布在sc和hc颗粒的表面和间隙中,这些sin在嵌锂后形成lisi和li3n会形成导离子网络并且在一定程度上阻隔电子。但sc-10sin相对于hc-10sin显示出更好的连续性,这可能与sc和hc的结构应变能力差异有关,使得较为刚性的sin能够更好的与sc结合并带来更好的连续性,在后期展示出相对于hc-10sin更优的性能提升作用。

60.为了验证包覆sin后对离子电导率的提升,并进一步验证材料体系的优势,我们组装了电子阻塞电池,保护层分别采用石墨(g)、软碳(sc)、硬碳(hc)、纳米硅碳包覆软碳(sc-10sin)、纯电解质层(li6ps5cl)进行对比分析。从图8可以看出sc-sin保护层的电池阻抗接近于电解质li6ps5cl的阻抗,明显高于sc和hc保护层的阻抗。而石墨保护层的阻抗最大,这是由于石墨的层间距最小并且石墨的离子传输通道曲折导致传输路径增加造成的。图9是sc和sc-10sin电池在初始和55

°

静置12h后的阻抗图。可以看出sc-10sin的初始阻抗低于sc初始的阻抗,而反应12h后阻抗明显减小。这是因为在初始条件下大量sin未分解,因此sin阻碍了锂离子的传输,当反应12h后生成导离子的lisi和li3n促进了锂离子的传输,从而减小了阻抗。这进一步证明了sin的引入是分解生成导离子的lisi和li3n起到了作用。10为对称电池的塔菲尔曲线,该测试在零下5

°

进行。可以看出sc-sin对称电池的交换电流密度最高(0.216ma/cm2)。这是由于三维的离子网络增加了锂离子的传输速度。sc-li和hc-li负极的交换电流密度较为接近,二者明显高于g-li和li负极但低于sc-sin负极,证实了碳材料对嵌锂的促进作用,以及sin对锂金属和碳材料之间离子传输通道的三维传输作用。以liin合金做正极提供锂源持续地向负极提供锂离子进行沉积,直至电池短路,获得了不同负极的沉积曲线,如图11。可以看出sc-sin-li负极在各种电流密度下均表现出最高的极限面容量,可达12ma/cm2以上,进一步证明了sin的加入锂金属沉积的帮助。图12是五种负极的临界电流密度,这里采用的定容量的测试方法,面容量为0.25mah/cm2。sc-sin表现出最高的ccd,高达20ma/cm2。hc和sc的ccd一样,达到了12ma/cm2。g-li和li的ccd仅为4ma/cm2。如图13,sc-sin-li对称电池能够在15ma/cm2和0.25mah/cm2的面容量下循环600圈,在2ma/cm2和

li和sc-li存在严重的微短路问题,因此锂金属会被快速消耗导致循环快速衰减,而对于g-li和li电极可以发现25c下表现出极低的理论比容量。从前面图6的xrd我们就得知由于g的慢反应动力学,g-li中的g不能够完全嵌锂,因此g层下面的li无法传输到g电极表层,从而导致sc-10sin-li电池的快速衰减。我们对文献中的固态电池的倍率性能,电流密度和循环寿命做了汇总和对比,可以发现sc-10sin-li负极表现出来的极限充电倍率,电流密度和循环寿命都是史无前例的,都远远超过了目前固态电池锂负极的最高水平。这都归功于sin分解后形成的lisi和li3n的三维导离子和电子阻隔网络,从而驱动锂离子向负极内部传输。因此锂金属能够在sc-10sin-li负极内部成核生长,从而将大大降低sc-10sin-li负极的局部电流密度,因此实现了150c的超高倍率和12.5ma/cm2超高电流密度下的22000超长稳定循环。

65.sc-10sin-li负极不仅展现出了超高的倍率性能和能够在超高的电流密度下工作,而且能够实现高面容量。从图23可以看出,lco/lpscl/sc-10sin-li电池能够在2.7mah/cm2的面容量和5.6ma/cm2的高电流密度下循环600圈,容量保持率高达85.7%。并且5.6ma/cm2的电流密度也是目前固态锂金属电池在高面容量(>1mah/cm2)下的最高值。同时,在该2.7mah/cm2的面容量下也表现出较好的倍率性能。2c下依然能够发挥出120mah/g的比容量(图24)。此外,sc-10sin-li负极还能够实现超高面容下的充放电,由图25可以看出,lco/lpscl/sc-10sin-li电池在5,10mah/cm2的面容量和0.1c下发挥出135mah/g的理论比容量。当面容量达到15mah/cm2,极化增大,仅发挥出110mah/g的比容量。但在0.05c下能够发挥到135mah/g(图26),15mah/cm2在全固态,半固态以及聚合物固态锂金属电池中都已经达到了面容量的最高值。在7.6mah/cm2的面容量下(图27),lco/lpscl/sc-10sin-li电池也能够在0.1c循环100圈。除此之外,sc-10sin-li在-5℃下具有0.216ma/cm2的交换电流密度,因此也具有较好的低温性能。图28可以看出,lco/lpscl/sc-10sin-li电池在-10℃和-20℃下依然分别发挥82和62mah/g的比容量。

66.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。