1.本技术属于飞机结构强度设计技术领域,特别涉及一种飞机气密顶板结构优化设计方法。

背景技术:

2.如图1所示为典型的上单翼飞机,飞机气密顶板结构是上单翼飞机常见的一种结构。由于上单翼飞机的机翼下壁板基本为平板,而机身为等直圆筒,为了实现二者的过渡连接并保证结构的气密性能,一般设计气密顶板结构连接中央翼与机身。但是由于气密顶板将圆截面等直机身切断,引入一段平板结构,引起了结构的刚度突变,极易在气密顶板与机身侧壁连接部位出现疲劳裂纹与损伤。

技术实现要素:

3.本技术的目的是提供了一种飞机气密顶板结构优化设计方法,以解决或减轻背景技术中的至少一个问题。

4.本技术的技术方案是:一种飞机气密顶板结构优化设计方法,所述方法包括:

5.步骤一、以气密顶板与机身的连接形式和气密顶板承受的载荷为基准,确定气密顶板的危险部位;

6.步骤二、建立气密顶板的挠度方程,确定危险部位的挠度曲线;

7.步骤三、建立危险部位的细节原理验证模型,以挠度曲线作为位移边界;

8.步骤四、以飞机机体寿命指标为基准,通过细节原理验证模型计算分析,确定满足寿命指标的气密顶板转角指标;

9.步骤五、基于转角指标,开展气密顶板结构设计,形成气密顶板结构数模;

10.步骤六、基于气密顶板结构数模,建立气密顶板的有限元模型,验证气密顶板结构是否满足寿命指标要求。

11.进一步的,所述气密顶板的危险部位为气密顶板与侧壁的连接部位。

12.进一步的,根据气密顶板与机身侧壁的连接形式,将气密顶板的挠度曲线简化为以下两种形式:双边简支与双边固支;

13.如果气密顶板与机身侧壁连接带板较薄,连接钉为1排,且无框对接,则简化为双边简支,气密顶板在气密载荷作用下的挠曲线方程为:

[0014][0015]

如果气密顶板与机身侧壁连接带板较厚,连接钉为2排以上或存在框对接,则简化为双边固支,气密顶板在气密载荷作用下的挠曲线方程为:

[0016][0017]

式中:y为挠度,x为自变量,q为气密载荷,e为杨氏模量,j为气密顶板惯性矩,l为

气密顶板长度。

[0018]

进一步的,根据气密顶板与机身侧壁连接部位的结构形式,挠曲线方程作为边界条件输入施加到细节原理验证模型上,控制气密顶板与机身侧壁拐角点的位移为0。

[0019]

进一步的,步骤四具体包括:

[0020]

基于飞机机体结构寿命指标确定气密顶板结构目标寿命,参考类似机型的相关数据确定该部位的地空地损伤比与应力比,综合以上确定气密顶板与机身侧壁连接部位的应力控制水平,再结合细节原理验证模型确定应力控制水平对应气密顶板转角指标。

[0021]

进一步的,开展气密顶板结构设计时,综合考虑装配、工艺、结构功能方面因素以形成气密顶板结构数模。

[0022]

进一步的,建立气密顶板的有限元模型包括为:

[0023]

长桁、气密顶板加筋简化为杆单元,蒙皮、气密顶板平板、横梁缘条、框缘条、横梁腹板、框腹板简化为板单元,连接紧固件简化为弹簧单元,单元尺寸细化为自然网格模型的1/30~1/20。

[0024]

本技术根据机身气密顶板结构的受力与变形特点,以气密顶板的变形挠曲线为基础,通过构建危险部位细节原理验证模型,提出了以转角为控制指标的设计理念,为实现气密顶班的结构设计提供了约束条件,实现了气密顶板结构的高效率、轻量化、长寿命设计,可为飞机类似气密平板结构的结构优化设计提供方法支持。

附图说明

[0025]

为了更清楚地说明本技术提供的技术方案,下面将对附图作简单地介绍。显而易见地,下面描述的附图仅仅是本技术的一些实施例。

[0026]

图1为现有技术的上单翼飞机结构示意图。

[0027]

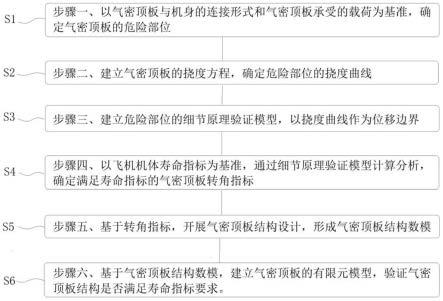

图2为本技术的飞机气密顶板结构优化设计方法示意图。

[0028]

图3为本技术一实施例的气密顶板与机身侧壁连接结构示意图。

[0029]

图4为本技术一实施例的细节原理验证模型示意图。

具体实施方式

[0030]

为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行更加详细的描述。

[0031]

本技术提供了一种飞机气密顶板结构优化设计方法,以解决飞机气密顶板与机身侧壁连接结构寿命不满足要求的技术问题,实现飞机气密顶板结构的长寿命、轻量化设计。

[0032]

如图2所示,本技术提供的飞机气密顶板结构优化设计方法,包括以下步骤:

[0033]

步骤一、以气密顶板与机身的连接形式和气密顶板承受的载荷为基准,确定气密顶板的危险部位。

[0034]

气密顶板与机身的连接部分主要包括与机身侧壁的连接及与机身上壁的连接,连接形式一般为带板对接形式,气密顶板主要承受的载荷为机身增压气密载荷,根据结构应力分析,确定危险部位为气密顶板与侧壁的连接部位。

[0035]

步骤二、建立气密顶板的挠度方程,确定危险部位的挠度曲线。

[0036]

根据气密顶板与机身侧壁的连接形式,可将气密顶板的挠度曲线简化为以下两种

形式:双边简支与双边固支。

[0037]

如果气密顶板与机身侧壁连接带板较薄,连接钉为1排,且无框对接,可以简化为双边简支;如果气密顶板与机身侧壁连接带板较厚,连接钉为2排以上或存在框对接,可以简化为双边固支。

[0038]

气密顶板在气密载荷作用下的挠曲线方程为:

[0039]

双边简支:

[0040]

双边固支:

[0041]

式中:y为挠度,x为自变量,q为气密载荷,e为杨氏模量,j为气密顶板惯性矩,l为气密顶板长度。

[0042]

在本技术一实施例中,已知某型飞机气密顶板与机身侧壁通过对接带板连接,连接形式为3排钉,侧壁的框与气密顶板通过8排钉连接,机身增压气密载荷为0.05mpa,见图3所示,因此该危险部位的挠度曲线为双边固支结构,即

[0043]

步骤三、建立危险部位的细节原理验证模型,以挠度曲线作为位移边界。

[0044]

根据气密顶板与机身侧壁连接部位的结构形式,一般为钣弯/机加框加连接角片的连接形式,挠曲线方程作为边界条件输入施加到细节原理验证模型上,控制气密顶板与机身侧壁拐角点的位移为0。

[0045]

如图4所示为上述实施例下的细节原理验证模型。

[0046]

步骤四、以飞机机体寿命指标为基准,通过细节原理验证模型计算分析,确定满足寿命指标的气密顶板转角指标。

[0047]

基于飞机机体结构寿命指标确定气密顶板结构目标寿命,参考类似机型的相关数据确定该部位的地空地损伤比与应力比,综合以上确定气密顶板与机身侧壁连接部位的应力控制水平,再结合细节原理验证模型确定应力控制水平对应气密顶板转角指标。

[0048]

通过上述实施例的细节原理验证模型,可得到该实施例中满足寿命指标下单气密顶板转角指标为0.2

°

。

[0049]

步骤五、基于转角指标,开展气密顶板结构设计,形成气密顶板结构数模。

[0050]

以转角指标为基础,综合考虑装配、工艺、结构功能等多方面因素,形成可用于生产的气密顶板结构数模。

[0051]

步骤六、基于气密顶板结构数模,建立气密顶板的有限元模型,验证气密顶板结构是否满足寿命指标要求。

[0052]

以数模为基础,建立气密顶板细化有限元模型,建模原则为:长桁、气密顶板加筋简化为杆单元,蒙皮、气密顶板平板、横梁缘条、框缘条、横梁腹板、框腹板简化为板单元,连接紧固件简化为弹簧单元,单元尺寸细化为自然网格模型的1/30~1/20。基于细化模型开展结构应力分析和疲劳寿命计算,验证气密顶板结构是否满足寿命指标要求。

[0053]

本技术根据机身气密顶板结构的受力与变形特点,以气密顶板的变形挠曲线为基础,通过构建危险部位细节原理验证模型,提出了以转角为控制指标的设计理念,为实现气密顶班的结构设计提供了约束条件,实现了气密顶板结构的高效率、轻量化、长寿命设计,

可为飞机类似气密平板结构的结构优化设计提供方法支持。

[0054]

以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。