1.本发明涉及一种射出成形机以及射出成形机的检查方法。

背景技术:

2.射出成形机包含锁模装置、射出装置以及对它们进行运转控制的控制装置,将一边加热一边塑化熔融的材料射出注入至模具内,并进行冷却而使其固化,由此来进行成形。锁模装置开闭所搭载的模具并且进行锁模,射出装置通过抵接于模具的射出喷嘴而将经计量的成形材料射出至经锁模的模具中。射出成形机连续驱动锁模装置与射出装置,由此来反复进行成形循环,从而连续地生产制品。

3.当像这样反复进行射出成形时,会发生机械零件的磨损等的经年劣化或构成零件的松弛等,有时会产生成形不良。因而,以往开发出能够简单地检测射出成形机的劣化部位的功能。

4.专利文献1中公开了与射出成形机的检查监控方法相关的发明。专利文献1中,在完成计量动作后,封闭筒体(barrel)前端部的射出口而以规定的速度进行射出动作,测量以及存储直至达到规定压力值为止的升压时间以作为比较基准值。在检查时进行同样的动作而测量升压时间,若测量出的升压时间以比较基准值为中心而处于容许范围外,则使警报器运行。

5.专利文献2中公开了与射出成形机的检查方法相关的发明。专利文献2中,在出货时,预先对在无负载状态下驱动射出成形机的各可动部时的、驱动各可动部的马达的驱动电流进行测量而求出容许值,在检查时进行同样的动作而检测马达的驱动电流,根据所检测出的驱动电流值是否处于容许值的范围内,来判定对各可动部的力传动系统的劣化状态。

6.[现有技术文献]

[0007]

[专利文献]

[0008]

[专利文献1]日本专利第2680431号公报

[0009]

[专利文献2]日本专利第2934083号公报

技术实现要素:

[0010]

[发明所要解决的问题]

[0011]

射出成形机包含锁模装置、射出装置、控制装置等多个装置,由于使用了大量的构成零件来进行成形,因此机器的内部非常复杂,当制品产生成形不良时,要确定原因部位非常困难,要求熟练技术。对于不熟练者而言,要判断应更换或调整哪个构成零件并不容易。

[0012]

为了进一步确定成为成形不良的原因的构成零件,比起像专利文献1或专利文献2的检查方法那样通过一种测量数据来进行判定,根据多个测量数据来综合判定可提高部位确定的精度,从而可减少维修人员的出动次数或射出成形机的拆解次数。

[0013]

因此,本发明的目的在于提供一种射出成形机以及射出成形机的检查方法,即便

是不熟练者,也能够迅速且容易地检测射出成形机的劣化部位或维护部位,进而能够以高精度来确定成为成形不良的原因的部位。

[0014]

[解决问题的技术手段]

[0015]

本发明是一种射出成形机,包括锁模装置、射出装置及控制装置,其中,所述控制装置包括:存储部,存储表示所述射出成形机的动作的检查程序;控制部,执行所述检查程序;检测部,获取按照所述检查程序来驱动所述射出成形机时的所述射出成形机的状态以作为检测数据;以及判定部,根据所述检测数据来确定所述射出成形机的劣化部位,所述检测部获取至少两种以上的所述检测数据,所述判定部根据多种所述检测数据来确定劣化部位。

[0016]

而且,本发明是一种射出成形机的检查方法,所述射出成形机包括锁模装置、射出装置及控制装置,所述射出成形机的检查方法包括:检查程序执行工序,按照检查程序来驱动射出成形机;保存工序,在按照所述检查程序来驱动所述射出成形机时,获取并保存至少两种以上的所述射出成形机的状态以作为检测数据;以及判定工序,根据多种所述检测数据来确定劣化部位。

[0017]

进而,本发明在检查程序中包含将所述射出装置中的计量与清洗组合而成的计量清洗动作程序,在所述检测数据中包含射出柱塞所承受的树脂压力以及射出柱塞驱动装置的阀芯监测值。

[0018]

并且,本发明在检查程序中包含对所述锁模装置的锁模位置进行调整的模厚调整动作程序,在所述检测数据中包含所述锁模装置的锁模压头的位置以及用于驱动所述锁模压头的液压泵的泵压。

[0019]

根据本发明,只要根据设定画面等来执行检查程序,便可根据阀芯监测值、树脂压力、锁模压头的位置、泵压等多种检测数据来进行劣化部位的确定,因此即便是作业不熟练的操作者,也能够进行精度佳的诊断而不会白白地浪费工夫或时间。

[0020]

本发明在存储部中存储有多种所述检查程序,所述控制部将多种所述检查程序加以组合而连续地执行。

[0021]

根据本发明,能够将多个检查程序加以组合而自动执行,因此即便是机器的内部非常复杂的射出成形机,也能够迅速进行不良部位的确定。

[0022]

本发明检测部获取在出货时、定期检查时或消耗品更换时按照所述检查程序来驱动所述射出成形机时的所述射出成形机的状态以作为基准数据,所述判定部对所述基准数据与所述检测数据进行比较以确定劣化部位。

[0023]

根据本发明,检测部获取在出货时、定期检查时或消耗品更换时按照所述检查程序来驱动所述射出成形机时的所述射出成形机的状态以作为基准数据,因此即便在用于确定劣化部位的基准值根据各个装置而稍许偏离的情况下,也能够进行精度更佳的诊断。

[0024]

[发明的效果]

[0025]

本发明的射出成形机以及射出成形机的检查方法中,作业者只要根据设定画面等来执行检查程序,便可从射出成形机获取机器的状况并进行劣化部位的确定,因此即便是作业不熟练的操作者,也能够确定劣化部位而不会白白地浪费工夫或时间,进而能够进行精度佳的诊断。

[0026]

进而,由于根据多种检测数据来进行劣化部位的确定,因此能够进行精度佳的诊

断。

附图说明

[0027]

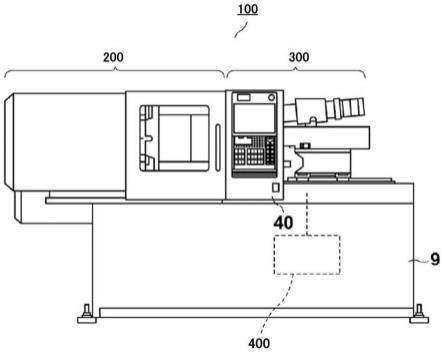

图1是本发明的实施方式中的射出成形机100的概略结构图。

[0028]

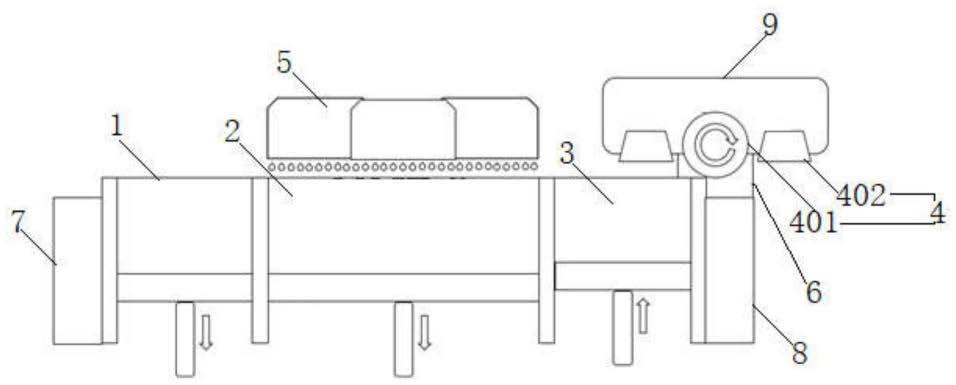

图2是表示所述实施方式的锁模装置200的整体概略侧面图。

[0029]

图3是表示所述实施方式的锁模装置200的可动台板4更后方的主要部分的侧面剖面图。

[0030]

图4是表示所述实施方式的锁模装置200的对开螺母装置20及其周边的结构的y-y剖面图。

[0031]

图5是表示所述实施方式的对开螺母装置20的放大图。

[0032]

图6是表示所述实施方式的对开螺母装置20的、图5的x-x箭头图。

[0033]

图7是表示在所述实施方式的锁模装置200中进行模厚调整的过程中的环状凸部31a、对开螺母21以及光电式检测器80的检测光轴b的位置关系的示意图,为环状凸部31a未遮挡检测光轴b的情况。

[0034]

图8是表示在所述实施方式的锁模装置200中进行模厚调整的过程中的环状凸部31a、对开螺母21以及光电式检测器80的检测光轴b的位置关系的示意图,为环状凸部31a遮挡着检测光轴b的情况。

[0035]

图9是表示所述实施方式的压头位置检测构件70与压头位置控制构件90的示意图。

[0036]

图10是表示所述实施方式的射出装置300的概略图。

[0037]

图11是表示所述实施方式的射出柱塞驱动装置350的结构(液压式)的概略图。

[0038]

图12是表示所述实施方式的控制装置400的结构的框图。

[0039]

图13是表示所述实施方式的射出成形机100的检查处理的流程的流程图。

[0040]

图14是表示所述实施方式的射出成形机100的数据初始化处理的流程的流程图。

[0041]

图15是表示所述实施方式的射出成形机100的故障部位确定处理的流程的流程图。

[0042]

图16是表示所述实施方式的射出成形机100的判定工序的流程(具体例2)的流程图。

[0043]

图17是表示所述实施方式的射出成形机100的判定工序的流程(具体例3)的流程图。

[0044]

图18是表示所述实施方式的射出成形机100的判定工序的流程(具体例8)的流程图。

[0045]

[符号的说明]

[0046]

2:固定台板

[0047]

3:支撑台板

[0048]

4:可动台板

[0049]

5:拉杆

[0050]

6:模具

[0051]

6a:可动侧模具

[0052]

6b:固定侧模具

[0053]

6c:模腔空间

[0054]

9:机台

[0055]

11:伺服马达

[0056]

12、13:皮带轮

[0057]

14、37b:正时皮带

[0058]

20:对开螺母装置

[0059]

21:对开螺母

[0060]

21a:齿

[0061]

22:空气气缸

[0062]

22a、22b:咬合传感器

[0063]

23:导轨

[0064]

24:空气阀

[0065]

30:前表面支撑构件

[0066]

31:锁模轴

[0067]

31a:环状凸部

[0068]

32:空腔

[0069]

33:后端构件

[0070]

34:滑动轴承套

[0071]

37:排出机构

[0072]

37a:伺服马达

[0073]

37c:顶出轴

[0074]

37d、111:编码器

[0075]

40:操作面板单元

[0076]

40f:凸缘部

[0077]

40h:内筒面

[0078]

41:模具开闭螺杆轴

[0079]

42:模具开闭螺母

[0080]

43、78:轴承

[0081]

44:通风装置

[0082]

46:后端构件

[0083]

47:背面支撑构件

[0084]

50:锁模气缸孔

[0085]

51:锁模压头

[0086]

51a:活塞部

[0087]

70:压头位置检测构件

[0088]

71:连接构件

[0089]

72:运转杆

[0090]

73:齿条

[0091]

74:小齿轮

[0092]

75:旋转编码器

[0093]

76、82:支架

[0094]

77:滑动轴承

[0095]

80:光电式检测器

[0096]

83:投光元件

[0097]

84:受光元件

[0098]

90:压头位置控制构件

[0099]

91:开模油室

[0100]

92:锁模油室

[0101]

93、94:检查阀

[0102]

95:方向控制阀

[0103]

100:射出成形机

[0104]

200:锁模装置

[0105]

300:射出装置

[0106]

302:塑化单元

[0107]

302a:供料斗安装构件

[0108]

303:射出单元

[0109]

305:连通构件

[0110]

305a、305b、332a:连通路

[0111]

307:供料斗

[0112]

320:塑化缸

[0113]

321:塑化螺杆

[0114]

322:旋转驱动装置

[0115]

330:射出缸

[0116]

330a:射出缸孔

[0117]

331:射出柱塞

[0118]

331a:前端面

[0119]

332:喷嘴缸

[0120]

332b:前壁

[0121]

333:射出喷嘴

[0122]

333a:射出孔

[0123]

335:射出室

[0124]

336:联轴器

[0125]

339:加热器

[0126]

340:温度检测器

[0127]

350:射出柱塞驱动装置

[0128]

351:液压缸

[0129]

351a:活塞

[0130]

351b:缸

[0131]

351c:前油室

[0132]

351d:后油室

[0133]

352:伺服阀

[0134]

352a:指令值输入部

[0135]

352b:阀芯

[0136]

353:液压供给源

[0137]

354、p:液压泵

[0138]

355:泵马达

[0139]

356:过滤器

[0140]

357:止回阀

[0141]

358:蓄压器

[0142]

359:储油箱

[0143]

361:位置检测装置

[0144]

362:压力检测装置

[0145]

400:控制装置

[0146]

410:控制部

[0147]

411:锁模控制部

[0148]

412:射出控制部

[0149]

413:成形控制部

[0150]

420:存储部

[0151]

421:检查程序

[0152]

422:检测数据

[0153]

423:基准数据

[0154]

430:检测部

[0155]

440:判定部

[0156]

450:计时器

[0157]

a、b:双螺线管

[0158]

b:检测光轴

[0159]

c、d:液压管路

[0160]

s1~s2、s101~s142、s201~s205、s201~s205、s2501~s506、s301~s306、s401~s406:步骤

[0161]

t:液压罐

[0162]

w:锁模量

具体实施方式

[0163]

(1.1射出成形机100的结构)

[0164]

以下,使用附图来说明本发明的实施方式。图1是本发明的射出成形机100的概略结构图。本发明的射出成形机100在机台9上配置有锁模装置200、射出装置300,进而,控制

装置400的本体被设在机台9内,控制装置400的操作面板单元40被设在锁模装置200与射出装置300之间。而且,控制装置400的本体也可被设在操作面板单元40内。

[0165]

锁模装置200具有使模具6开闭的机构,成为在对模具6填充有树脂材料时施加充分的压力(锁模力)的结构。通过施加锁模力,从而不输于熔融的树脂材料进入模具6时的压力,以免树脂材料从模具6流出至外部。另一方面,射出装置300一边加热树脂材料一边使其塑化熔融,将所述熔融树脂以高压射出而填充至搭载于锁模装置200的模具6内的模腔空间6c内,使所述模腔空间6c内的熔融树脂冷却固化而获得成形品。

[0166]

在操作面板单元40的前表面,设有进行操作的显示部(显示装置)48、输入部49。显示部48例如包含液晶显示器等的显示设备,显示设定画面等。输入部49例如是键盘、操作板、重叠于显示部的显示面而设置的触控面板等的输入装置。

[0167]

(1.2锁模装置200的结构)

[0168]

图2是表示所述实施方式的锁模装置200的整体概略侧面图,图3是表示所述实施方式的锁模装置200的可动台板4更后方的主要部分的侧面剖面图。图4是表示所述实施方式的锁模装置200的对开螺母装置20及其周边的结构的y-y剖面图。

[0169]

此处,在本说明书中,将锁模压头51的移动方向设为前后方向,将锁模压头51向固定台板2移动的方向设为前方,将其相反的方向设为后方。而且,将从锁模压头51朝向固定台板2的方向设为正方向,将其相反的方向设为负方向。

[0170]

锁模装置200包括被固定于机台9的固定台板2与可在机台9上滑动的支撑台板3,沿着架在所述固定台板2与支撑台板3之间的拉杆(tie bar)5可移动地支撑可动台板4。分别在固定台板2安装固定侧模具6b,在可动台板4安装可动侧模具6a。可动台板4相对于固定台板2前进而进行闭模,后退而进行开模,在闭模后,进一步将可动台板4按压至固定台板2而进行锁模。

[0171]

固定于支撑台板3的伺服马达11使后述的模具开闭螺杆轴41旋转,由此,锁模轴31使可动台板4朝向固定台板2前进而进行闭模。并且,内置于支撑台板3的锁模压头51经由安装在其前端的对开螺母装置20将可动台板4按压至固定台板2侧而进行锁模(图4)。此处,锁模轴31、对开螺母装置20与所述锁模压头51被配置在一轴上。

[0172]

接下来,可动台板4后退而进行开模。在锁模时,如以往那样,拉杆5伸长,支撑台板3后退与锁模力对应的锁模量w。在支撑台板3,设有后述的压头位置检测构件70,在对开螺母装置20设有光电式检测器80。

[0173]

如图3所示,形成有呈圆筒状地前后鼓出的鼓出部的背面支撑构件47通过所述凸缘部40f而固定于支撑台板3的后表面。并且,在其内侧,通过前后的鼓出部而形成有内筒面40h。而且,在堵塞背面支撑构件47的后端的后端构件46,收容有一对轴承43,模具开闭螺杆轴41被轴支撑于所述轴承43。在模具开闭螺杆轴41的大部分的外周形成有滚珠螺杆,在其后端的轴头固定有皮带轮13。在安装于后端构件46的马达座固定有伺服马达11,在其输出轴固定有皮带轮12。并且,在皮带轮12与皮带轮13之间张设有正时皮带14。在伺服马达11中内置有编码器111,借此来检测可动台板4的前后方向的位置,控制模具开闭动作。

[0174]

在可动台板4的后表面,以彼此的轴芯一致的方式固定有锁模轴31,在所述锁模轴31的外周,以固定间距形成有剖面三角形状的环状凸部31a。而且,沿着锁模轴31的轴芯形成有中空孔,在其后端固定有模具开闭螺母42。所述模具开闭螺母42为滚珠螺母,螺合于模

具开闭螺杆轴41。这样,模具开闭机构被构成为,模具开闭螺杆轴41在同轴上被紧凑地收容于锁模轴31的中空孔内,通过模具开闭螺杆轴41旋转而锁模轴31移动。

[0175]

而且,在锁模轴31的后端,一体地安装有后端构件33,滑动轴承套34被嵌入其中。并且,后端构件33可移动地收容在背面支撑构件47的内筒面40h中。这样,在模具开闭时,锁模轴31受到背面支撑构件47的内筒面40h引导而移动。而且,在由背面支撑构件47的内筒面40h、后端构件46、锁模轴31的后端构件33以及模具开闭螺母42所围成的空腔32内,贮存有规定量的润滑油。在开设于所述空间上方的背面支撑构件47的透孔内,安装有通风装置(air breather)44,当伴随模具开闭而空腔32的容积发生变化时,空腔32的空气从通风装置44出入。这样,采用油浴润滑方式,以使得在锁模轴31的滑动轴承套34滑动时摩擦阻力降低。

[0176]

在锁模轴31的前端,设有取出成形品的排出(eject)机构37。

[0177]

排出机构37是从模具6自动取出成形品的部件,包括顶出用的伺服马达37a,当在开模时一对模具6开放时,驱动伺服马达37a,介隔着作为传递机构的正时皮带37b而使顶出轴37c运转,将处于可动侧模具6a中的成形品顶出而使朝下方向落下。在伺服马达37a中内置有编码器37d,借此来检测顶出轴37c的前后方向的位置。

[0178]

在支撑台板3,形成有锁模气缸孔50,可进退地收容有锁模压头51。并且,前表面支撑构件30液封地堵塞锁模气缸孔50,并且将锁模压头51支撑为液封状态。在锁模压头51的活塞部51a的前后,形成有开模油室91与锁模油室92,通过后述的压头位置控制构件90来供给压力油。

[0179]

图5是表示所述实施方式的对开螺母装置20的放大图,图6是表示所述实施方式的对开螺母装置20的、图5的x-x箭头图。

[0180]

对开螺母装置20以其中心与锁模轴31的轴中心一致的方式而安装,对开螺母21、对开螺母21以受导轨23引导的方式而收容锁模轴31的两侧。并且,配设有空气阀24、空气气缸22、空气气缸22,且它们的杆(rod)结合于对开螺母21、对开螺母21,以使得这些对开螺母21朝向锁模轴31进退。在空气气缸22,安装有对于对开螺母21前进而咬合于锁模轴31的情况进行检测的咬合传感器22b、与对于对开螺母21后退而解除了与锁模轴31的咬合的情况进行检测的咬合传感器22a。另外,为了帮助理解,图示在纸面上侧的对开螺母21表示其后退的状态,图示在纸面下侧的对开螺母21表示其前进的状态。当然,在锁模动作的前后,它们是朝向锁模轴31同时进退。

[0181]

在对开螺母21的面向锁模轴31的端面,形成有与前述的锁模轴31的环状凸部31a咬合的齿21a。所述齿21a是遍及大致半圆周上而形成,以使得以尽可能大的面积抵接并咬合于环状凸部31a。一个锁模压头51经由一组对开螺母21而在锁模装置200的同轴上按压一个锁模轴31来进行锁模,因此锁模力准确且均等地负载于可动台板4。

[0182]

而且,在锁模装置200中,还配设有光电式检测器80、压头位置检测构件70以及压头位置控制构件90。

[0183]

图7以及图8是表示在所述实施方式的锁模装置200中进行模厚调整的过程中的环状凸部31a、对开螺母21以及光电式检测器80的检测光轴b的位置关系的示意图,图7是环状凸部31a未遮挡检测光轴b的情况,图8是环状凸部31a遮挡着检测光轴b的情况。

[0184]

光电式检测器80对环状凸部31a接近规定位置的情况进行检测,包含输出光的投

光元件83、对来自投光元件83的光进行检测的受光元件84以及支架82。如图所示,投光元件83与受光元件84被配置在对开螺母21、对开螺母21的齿21a的周缘前端。

[0185]

光电式检测器80在如后所述的模厚调整中,在锁模压头51的前进过程中从投光元件83向受光元件84输出光,对锁模轴31的环状凸部31a的位置进行检测。具体而言,当在对开螺母21已打开的状态下锁模压头51前进时,环状凸部31a的隅角横切检测光轴b,由此能够检测环状凸部31a的位置。

[0186]

图9是表示所述实施方式的压头位置检测构件70与压头位置控制构件90的示意图。

[0187]

如图9所示,压头位置检测构件70被安装在支撑台板3与锁模压头51之间。所述压头位置检测构件70包含:旋转编码器75,通过支架76而固定在支撑台板3的背面;小齿轮74,被固定于所述旋转编码器75的检测轴;连接构件71,被固定在锁模压头51的前端面;运转杆72,连接于所述连接构件71,贯穿支撑台板3中而可前后移动地安装;以及齿条73,同轴地固定于所述运转杆72的前端,咬合于小齿轮74。通过所述压头位置检测构件70,由旋转编码器75来检测相对于支撑台板3而进退的锁模压头51的前后方向的位置即对开螺母装置20的前后方向的位置,以作为齿条73的进退的位置。另外,77是运转杆72的滑动轴承,78是齿条73的轴承。

[0188]

压头位置控制构件90是利用液压的力来使锁模压头51相对于支撑台板3而移动的构件,且连接于液压管路c、液压管路d,所述液压管路c、液压管路d连通于锁模压头51的活塞部51a前后的开模油室91与锁模油室92。所述压头位置控制构件90是至少包含方向控制阀95、设于液压管路c的检查阀94、设于液压管路d的检查阀93、对方向控制阀95供给液压液压油的液压泵p以及液压罐t的液压控制部。此处,液压泵p是能够使喷出压力与流量可变的泵。而且,方向控制阀95是双螺线管a、b的四口三位的切换阀,且是中间位置仅有来自液压泵p的p口被阻塞的控制阀。而且,检查阀93、检查阀94是通过来自外部的先导压力而止回阀打开的阀,且以下述方式进行了先导配管,即,这两个检查阀各自的液压管路c、液压管路d的液压油相互被供给作为另一个检查阀的外部先导压力。

[0189]

在压头位置控制构件90中,对锁模压头51运行时的液压泵p的泵压以及泵流量进行检测。

[0190]

(1.3射出装置300的结构)

[0191]

图10是表示所述实施方式的射出装置300的概略结构图,图11是表示所述实施方式的射出柱塞驱动装置350的结构(液压式)的概略图。

[0192]

射出装置300包括:塑化单元302,对成形材料进行塑化;射出单元303,将从塑化单元302供给的经塑化的成形材料输出至模具6的模腔空间6c内;以及连通构件305,连通塑化单元302与射出单元303。

[0193]

如图10所示,塑化单元302包括塑化缸320、塑化缸320内的塑化螺杆(螺杆)321以及使塑化螺杆321旋转的旋转驱动装置322。而且,为了从塑化缸320的后端侧供给树脂材料而设有供料斗(hopper)307。供料斗307的材料排出口与塑化缸320的材料供给口利用供料斗安装构件302a的内孔而连通。塑化单元302的塑化缸320内经由连通构件305的连通路305a而与射出单元303的射出室335连通。

[0194]

而且,在塑化缸320、射出缸330、喷嘴缸332、连通构件305、射出喷嘴333等的外周,

设有带式加热器等加热器339(以下简称作加热器)。图10中,为了方便,表示了加热器339被卷绕于塑化缸320的状态,但也卷绕于射出缸330、喷嘴缸332、连通构件305、射出喷嘴333。

[0195]

塑化缸320由加热器339分为多个区(zone)进行加热,塑化缸320的各区的温度是由热电偶等的温度检测器340予以检测。

[0196]

当通过旋转驱动装置322而塑化螺杆321在塑化缸320内旋转时,从供料斗307供给的树脂材料通过从加热器339施加的热与剪切热而熔融。

[0197]

射出单元303具有射出缸330、射出缸330的射出缸孔330a内的射出柱塞(柱塞)331、使射出柱塞331后退的射出柱塞驱动装置350、以及经由喷嘴缸332而安装在射出缸330前端的射出喷嘴333。在喷嘴缸332的射出缸330侧端面,形成有与射出柱塞331的前端面331a大致相等的形状的前壁332b。作为由所述前壁332b、射出缸330的射出缸孔330a与射出柱塞331的前端面331a所围成的空间,形成射出室335。并且,在射出室335,开设有射出孔333a,所述射出孔333a连通至经由连通构件305的连通路305a而与塑化缸320内连通的连通路332a或射出喷嘴333的前端为止。

[0198]

而且,射出单元303包括使射出柱塞331进退的射出柱塞驱动装置350、对射出柱塞331的位置进行检测的位置检测装置361、用于对射出缸330内的成形材料的压力进行检测的压力检测装置362、以及对射出柱塞驱动装置350进行控制的控制装置400。

[0199]

图11所示的射出单元303的射出柱塞驱动装置350表示了以液压式来驱动射出柱塞331时的结构的一例。

[0200]

射出柱塞驱动装置350是用于使射出柱塞331后退的装置,射出柱塞331与射出柱塞驱动装置350的驱动杆通过联轴器336而连结。

[0201]

射出柱塞驱动装置350具有包含活塞351a和缸351b的液压缸351、伺服阀352、液压供给源353以及储油箱359。液压供给源353具有液压泵354、驱动液压泵354的泵马达355、连接于液压泵354的吸入侧的过滤器356、连接于液压泵354的喷出侧而仅容许所述喷出方向的流动的止回阀357、以及连接于所述止回阀357的喷出侧的蓄压器(accumulator)358等。在利用液压缸351来驱动射出柱塞331的射出柱塞驱动装置350中,除了液压泵354以外,还包括蓄压器358来作为液压供给源353,通过将高压大量地蓄压在所述蓄压器358中的液压油一下子供给至液压缸351,从而高速地驱动射出柱塞331,并且,在蓄压器358与液压缸351之间配置伺服阀352,通过控制伺服阀352的驱动,能够调整液压油向液压缸351的供给量以及供给方向,从而高响应以及高精密地驱动射出柱塞331。

[0202]

伺服阀352是具有a口、b口、p口以及t口的四口伺服阀,a口连接于液压缸351的后油室351d(活塞头侧油室),b口连接于前油室351c(活塞杆侧油室),p口连接于蓄压器358,t口连接于储油箱359。伺服阀352在圆筒形的套筒(sleeve)形成有a口、b口、p口以及t口,在其内部收容有沿轴方向位移的阀芯352b,通过使阀芯352b的位置移动,从而切换口彼此的连接,使各口的开口的开度(以下称作阀芯开度)可变而调整流量,并且,封闭各口的开口而将口阻断。阀芯开度是以与从控制装置400输出并向伺服阀352的指令值输入部352a输入的作为指令信号(以下称作指令值qr)的电压值成正比的方式受到控制。另外,根据射出装置300的结构,阀芯开度也有时以与电流值而非电压值成正比的方式受到控制。

[0203]

例如,图11所示的四口伺服阀中,当作为指令值qr的电压值为零时,阀芯352b处于中立位置。当所述电压值为正值时,将p口连接于a口而从液压供给源353对液压缸351的后

油室351d供给液压油,并且将t口连接于b口而使液压缸351的前油室351c的液压油返回至储油箱359。而且,当所述电压值为负值时,成为下述状态,即,将p口连接于b口而从液压供给源353对液压缸351的前油室351c供给液压油,并且将t口连接于a口而使液压缸351的后油室351d的液压油返回至储油箱359。作为指令值qr的电压值从零开始朝负方向越小,即,负电压值的绝对值越大,则阀芯开度变得越大,以使从液压供给源353流向液压缸351的前油室351c的每单位时间的液压油的流量变得越大,从而射出柱塞331的后退速度变得越大。另外,并不限于像本实施方式这样,电压值必须为零,也有时处于电压值的正负的任一侧。而且,相对于电压值的正负的、阀芯352b的移动方向也有时与本实施方式相反。

[0204]

而且,阀芯352b的位置被检测作为阀芯监测值。

[0205]

位置检测装置361是对射出柱塞331的位置的实测值进行检测的传感器,可采用线性编码器等的各种位置检测传感器。

[0206]

压力检测装置362是用于对射出柱塞331所承受的成形材料的压力(树脂压力)进行检测的传感器,也可为被夹在射出柱塞331与活塞杆之间的测力传感器、安装在射出柱塞331前端的压力传感器等的、安装在模具内的一部分模腔空间的压力传感器等。

[0207]

(1.4控制装置400的结构)

[0208]

图12是表示所述实施方式的控制装置400的结构的框图。

[0209]

控制装置400进行射出成形机100整体的控制,例如包含具有中央处理器(central processing unit,cpu)等运算处理部或存储器的计算机或微型计算机(micro computer)。控制装置400基于存储在存储部420中的程序或来自外部的输入信号,来进行整体的动作控制。

[0210]

控制装置400包含控制部410、存储部420、检测部430、判定部440以及计时器450。

[0211]

控制部410包含锁模控制部411、射出控制部412以及成形控制部413。

[0212]

锁模控制部411是对锁模装置200整体的动作进行控制的控制部,使可动台板4与可动侧模具6a一同进退而进行模具开闭,进而,在模具工序中进行锁模装置200的构成构件的驱动控制,以在经关闭的模具6a、模具6b的密接后升压至规定的锁模力为止。

[0213]

射出控制部412是对射出装置300的动作进行控制的控制部,进行加热器339、塑化螺杆321、射出柱塞331等的、射出装置300的构成构件的驱动控制。

[0214]

成形控制部413是进行射出成形机100整体的控制的控制部,通过锁模控制部411与射出控制部412来控制锁模装置200与射出装置300,从而按照闭模及锁模、射出、保压、冷却、计量、开模、顶出、取出的顺序来进行成形品的成形。

[0215]

存储部420例如包含固态硬盘(solid state driver,ssd)、只读存储器(read only memory,rom)、随机存取存储器(random access memory,ram)、硬盘等,保存有各种程序以及数据,除了操作系统等基本软件以外,还安装有专用软件。

[0216]

存储部420包含检查程序421、检测数据422、基准数据423。

[0217]

检查程序421是用于对射出成形机100的动作进行控制的应用程序。作为具体例,有将计量与清洗加以组合的计量清洗动作程序4211、对锁模装置200的锁模位置进行调整的模厚调整动作程序4212、对塑化缸320进行升温的升温动作程序4213、进行模具6的开闭动作与借助排出机构37的顶出动作的模具开闭/顶出动作程序4214。

[0218]

检测数据422是存储有按照检查程序421来驱动锁模装置200及射出装置300时的

各传感器等的检测值的数据,以文件格式等予以保存。

[0219]

基准数据423是作为确定故障部位时的判断基准的数据,在出货时、定期检查时、消耗品更换后等按照检查程序421来驱动锁模装置200以及射出装置300,将由各传感器所检测出的检测值保存作为基准数据423。基准数据423在出货时、定期检查时、消耗品更换时等受到初始化并再次获取。

[0220]

检测部430对按照检查程序421来驱动射出成形机100时的射出成形机100的各构成零件的动作进行检测,并将检测值保存至检测数据422或基准数据423。

[0221]

检测部430检测至少两种以上的检测数据422以及基准数据423,以便判定部440进行高精度的判定。

[0222]

判定部440确定射出成形机100的发生了磨损或劣化的部位,可使用基准数据423以及检测数据422中的多种数据来检测产生了零件的磨损或劣化的部位。

[0223]

计时器450对时间进行测量,使用计时器450来进行计量时间等的测量。

[0224]

(2.检查处理)

[0225]

图13是表示所述实施方式的射出成形机100的检查处理的流程的流程图。

[0226]

此处,关于本发明的射出成形机100的检查处理,以下进行说明。

[0227]

本发明的检查处理包含:数据初始化处理(s1),将按照检查程序421来驱动射出成形机100而检测的各传感器的检测值保存至基准数据423;以及故障部位确定处理(s2),按照检查程序421来驱动射出成形机100,根据基准数据423以及各传感器的检测值等来检测产生了零件的磨损或劣化的部位。

[0228]

即,在本发明的检查处理中,通过按照检查程序421来驱动出货时等理想状态的射出成形机100而获取基准数据423,以用作确定故障部位时的判断基准值。

[0229]

(2.1数据初始化处理)

[0230]

图14是表示所述实施方式的射出成形机100的数据初始化处理的流程的流程图。

[0231]

数据初始化处理是在出货时等,按照检查程序421来驱动射出成形机100而进行基准数据423的获取以及保存的处理。

[0232]

数据初始化处理包含作业者的输入工序(s101)、检查程序执行工序(s102)、保存工序(s103)。

[0233]

在显示于操作面板单元40的显示部48的设定画面上,显示有进行数据初始化处理的菜单等,作业者通过输入部49来选择数据初始化处理,由此来开始数据初始化处理(s101:输入工序)。

[0234]

当从输入部49选择数据初始化处理时,控制部410按照检查程序421来驱动锁模装置200以及射出装置300(s102:检查程序执行工序),并将各检测值保存至基准数据423(s103:保存工序)。

[0235]

作为检查程序执行工序的具体例,进行依序执行计量清洗动作程序4211、模厚调整动作程序4212、升温动作程序4213、模具开闭/顶出动作程序4214时的处理的说明。

[0236]

执行检查程序421的顺序并不限定于所述。作业者也可从设定画面各别地选择各检查程序421来执行,还可使将多个检查程序421加以组合的菜单显示于设定画面来执行。当作业者选择了将多个检查程序421加以组合的菜单时,控制部400连续执行检查程序421。而且,检查程序421并不限定于所述。

[0237]

(2.2计量清洗动作工序)

[0238]

射出控制部412通过计量清洗动作程序4211来驱动射出装置300,进行计量清洗动作。具体而言,射出控制部412一边使塑化螺杆321旋转,一边使射出装置300的塑化缸320内的熔融树脂移动至射出缸330内,并且,一边使射出柱塞331后退一边进行计量。随后,当射出柱塞331来到射出行程的位置时,使塑化螺杆321前进而堵塞连通路305b,在此状态下使射出柱塞331前进而进行将射出缸330内的熔融树脂予以排出的清洗动作(s111)。

[0239]

在进行所述计量动作以及清洗动作的期间,检测部430每隔设定时间间隔h5,通过位置检测装置361来逐次检测射出柱塞331的位置,并通过压力检测装置362来逐次检测射出柱塞331所承受的熔融树脂的压力(树脂压力)。而且,检测射出柱塞驱动装置350的阀芯352b的位置来作为阀芯监测值(s112)。

[0240]

检测部430将每隔设定时间间隔h5的树脂压力、射出柱塞位置、阀芯监测值保存至存储部420。具体而言,当在数据初始化处理中检测到所述检测值时,将所述检测值分别作为基准树脂压力461a、基准射出柱塞位置462a、基准阀芯监测值464a而与检测时间一同保存至基准数据423(s103)。在故障部位确定处理中检测到时,将所述检测值作为树脂压力461b、射出柱塞位置462b、阀芯监测值464b而与检测时间一同保存至检测数据422(s203)。

[0241]

(2.3模厚调整动作工序)

[0242]

锁模控制部411通过模厚调整动作程序4212来驱动锁模装置200,进行模厚调整动作。

[0243]

具体而言,在将模具安装于固定台板2以及可动台板4的状态下,锁模控制部411驱动被固定于支撑台板3的伺服马达11来使模具开闭螺杆轴41旋转而使锁模轴31前进,并且,使可动台板4朝向固定台板2前进,由此来进行闭模。对开螺母21是通过空气气缸22而打开。

[0244]

接下来,锁模控制部411对方向控制阀95的螺线管b进行激磁而使锁模油室92朝液压罐t侧开放,对开模油室91供给低压的液压油而使锁模压头51后退到后退极限位置为止。随后,锁模控制部411对方向控制阀95的螺线管a进行激磁,从液压泵p将低压、低流量的液压油供给至锁模油室92,并且使开模油室91朝液压罐t侧开放,缓慢地利用弱的推力来使锁模压头51从后退极限位置前进到前进极限位置为止。

[0245]

随后,通过光电式检测器80来检测环状凸部31a的位置并使其停止。最后,通过空气气缸22来关闭对开螺母21,进行锁模动作(s121)。

[0246]

在模厚调整动作时,检测部430通过计时器450,每隔设定时间间隔h4检测锁模压力、压头位置检测构件70的检测值、液压泵p的泵压以及泵流量。而且,对于对开螺母装置20的空气阀24的输出信号、空气气缸22的咬合传感器22a、空气气缸22的咬合传感器22b的输入值以及光电式检测器80的输入值进行检测(s122)。

[0247]

检测部430将锁模压力、锁模压头51的位置、对开螺母装置20的空气阀24的输出信号、泵压、泵流量、空气气缸22的咬合传感器22a、空气气缸22的咬合传感器22b的输入信号、光电式检测器80的输入信号与检测时间一同保存至存储部420。具体而言,当在数据初始化处理中检测到所述检测值时,将所述检测值作为基准锁模压力471a、锁模压头51的基准位置472a、对开螺母装置20的空气阀24的基准输出信号473a、基准泵压474a、基准泵流量475a、空气气缸22的咬合传感器22a的基准输入信号476a、空气气缸22的咬合传感器22b的基准输入信号478a、光电式检测器80的基准输入信号477a而与检测时间一同保存至基准数

据423(s103)。而且,在故障部位确定处理中检测到时,将检测值作为锁模压力471b、锁模压头51的位置472b、对开螺母装置20的空气阀24的输出信号473b、泵压474b、泵流量475b、空气气缸22的咬合传感器22a的输入信号476b、空气气缸22的咬合传感器22b的输入信号478b、光电式检测器80的输入信号477b而与检测时间一同保存至检测数据422(s203)。

[0248]

(2.4升温动作工序)

[0249]

射出控制部412通过升温动作程序4213,驱动射出装置300对塑化缸320进行加热而进行升温动作。具体而言,射出控制部412将内部尚未被供给树脂材料的塑化缸320保温为设定温度t1,随后,加热至设定温度t2(t1<t2)为止(s131)。

[0250]

在升温动作时,检测部430检测温度检测器340的检测值,对从设定温度t1到达设定温度t2为止的时间进行测定(s132)。

[0251]

检测部430每隔规定时间间隔h11检测塑化缸320的各区的温度,并保存至存储部420。具体而言,当在数据初始化处理中检测到所述检测值时,将所述检测值作为基准区温度481a而与检测时间一同保存至基准数据423(s103)。在故障部位确定处理中检测到时,将所述检测值作为区温度481b而与检测时间一同保存至检测数据422(s203)。

[0252]

(2.5模具开闭/顶出动作工序)

[0253]

锁模控制部411通过模具开闭/顶出动作程序4214,驱动锁模装置200来进行模具开闭动作以及顶出动作。具体而言,锁模控制部411使可动台板4进退而使模具开闭,在开模时驱动伺服马达37a来使顶出轴37c运转,以进行顶出动作(s141)。

[0254]

在模具开闭动作时,检测部430通过内置于伺服马达11的编码器111来检测可动台板4的前后方向的位置,并通过编码器37d来检测顶出轴37c的位置。而且,收集伺服马达11与伺服马达37a的转矩数据(s142)。

[0255]

检测部430每隔规定时间间隔h14将可动台板4的位置、顶出轴37c的位置、伺服马达11的转矩数据、伺服马达37a的转矩数据保存至存储部420。具体而言,当在数据初始化处理中检测到所述检测值时,将所述检测值作为可动台板4的基准位置491a、顶出轴37c的基准位置492a、伺服马达11的基准转矩数据493a、伺服马达37a的基准转矩数据494a而与检测时间一同保存至基准数据423(s103)。而且,当在故障部位确定处理中检测到时,将所述检测值作为可动台板4的位置491b、顶出轴37c的位置492b、伺服马达11的转矩数据493b、伺服马达37a的转矩数据494b而与检测时间一同保存至检测数据422(s203)。

[0256]

(2.6故障部位确定处理)

[0257]

图15是表示所述实施方式的射出成形机100的故障部位确定处理的流程的流程图。

[0258]

故障部位确定处理是在出货后、定期地进行射出成形机100的检查时或者对产生了成形不良时的射出成形机100的故障部位进行确定时所使用的处理。

[0259]

故障部位确定处理包含作业者的输入工序(s201)、检查程序执行工序(s202)、保存工序(s203)、判定工序(s204)、显示工序(s205)。

[0260]

在定期检查或确定故障部位时,作业者从显示于操作面板单元40的显示部48的设定画面选择进行故障部位确定处理的菜单,由此来开始故障部位确定处理(s201:输入工序)。

[0261]

进行故障部位确定处理的菜单既可构成为能够各别地选择各检查程序421,也可

使将多个检查程序421加以组合的菜单显示于设定画面来执行。在作业者选择了将多个检查程序421加以组合的菜单的情况下,控制部400连续执行检查程序421。

[0262]

当从输入部49选择故障部位确定处理时,控制部410按照检查程序421来驱动锁模装置200以及射出装置300(s202:检查程序执行工序),并将各检测值保存至检测数据422(s203:保存工序),根据在出货时等所保存的基准数据423与检测数据422来进行故障部位的确定(s204:判定工序)。所确定的结果通过消息等方式显示于显示部48(s205:显示工序)。

[0263]

在检查程序执行工序(s202)中,在同样的设定条件下执行与在数据初始化处理中所进行的计量清洗动作工序、模厚调整动作工序、升温动作工序、模具开闭/顶出动作工序同样的工序。检查程序执行工序以及保存工序(s203)的详细与数据初始化处理同样,因此省略记载。

[0264]

在判定工序(s204)中,进行在数据初始化处理中所保存的基准数据与在故障部位确定工序中所保存的检测数据的比较,以进行故障部位的确定。以下记载与故障部位的确定方法相关的具体例。

[0265]

在显示工序(s205)中,将由判定部440所判定的判定结果通过消息等方式显示于显示部48,敦促作业者进行零件的更换以及调整。

[0266]

(2.7计量清洗动作中的判定工序)

[0267]

以下记载使用在计量清洗动作中检测出的检测值来进行故障部位的确定的一例。

[0268]

(具体例1)

[0269]

判定部440根据保存至基准数据423的每个检测时间的基准树脂压力461a、基准射出柱塞位置462a来求出基准数据获取时的计量时间t9。同样地,根据保存至检测数据422的每个检测时间的树脂压力461b、射出柱塞位置462b来求出当前的计量时间t10。并且,对基准数据获取时的计量时间t9与当前的计量时间t10进行比较,判定计量时间t10是否以计量时间t9为基准而增加了规定值h1以上。若计量时间t10增加了规定值以上,则判定为塑化螺杆321的磨损。

[0270]

(具体例2)

[0271]

图16是表示所述实施方式的射出成形机100的判定工序的流程(具体例2)的流程图。

[0272]

判定部440根据保存至基准数据423的每个检测时间的基准树脂压力461a、基准射出柱塞位置462a来求出基准数据获取时的射出速度v1。同样地,根据保存至检测数据422的每个检测时间的树脂压力461b、射出柱塞位置462b来求出当前的射出速度v2(s301)。

[0273]

判定部440对保存至基准数据423的基准阀芯监测值464a与保存至检测数据422的阀芯监测值464b进行比较,运算阀芯监测值464b的变动量(s302)。若阀芯监测值464b以基准阀芯监测值464a为基准而处于规定范围h2以内(s303),则接下来对射出速度v1与射出速度v2进行比较(s304)。若射出速度v2以射出速度v1为基准而下降至规定值h3以下(s305),则判定为因充装压力不足导致蓄压器358的囊体(bladder)的不良(s306)。

[0274]

(2.8模厚调整动作中的判定工序)

[0275]

以下记载使用在模厚调整动作中检测出的检测值来进行故障部位的确定的一例。

[0276]

(具体例3)

[0277]

图17是表示所述实施方式的射出成形机100的判定工序的流程(具体例3)的流程图。

[0278]

判定部440根据保存至基准数据423的每个检测时间的锁模压头51的基准位置472a,计算锁模压头51从后退极限位置移动至前进极限位置为止的全行程移动时间t3。同样地,根据保存至检测数据422的每个检测时间的锁模压头51的位置472b,计算锁模压头51从后退极限位置移动至前进极限位置为止的全行程移动时间t4(s401)。并且,对基准数据获取时的全行程移动时间t3与当前的全行程移动时间t4进行比较(s402),判定全行程移动时间t4是否以全行程移动时间t3为基准而延迟了规定值h6以上(s403)。若判定部440判定为全行程移动时间t4延迟了规定值h6以上,则根据保存至检测数据422的每个检测时间的锁模压头51的位置472b与泵压474b,来进行在锁模压头51从后退极限位置移动至前进极限位置为止的期间内泵压474b是否上升了规定值h7以上的判定(s404)。若泵压474b上升了规定值h7以上,则判定为锁模压头51与锁模气缸孔50的内壁的滑动不良(抱紧)(s405)。而且,若泵压474b未上升规定值h7以上,则判定为液压泵p的流量不足(s406)。

[0279]

(具体例4)

[0280]

判定部440根据保存至基准数据423的每个检测时间的锁模压头51的基准位置472a与基准泵压474a,计算基准数据获取时的锁模压头51的后退极限位置的泵压pd1以及前进极限位置的泵压pu1。同样地,根据保存至检测数据422的每个检测时间的锁模压头51的位置472b与泵压474b,计算锁模压头51的后退极限位置的泵压pd2以及前进极限位置的泵压pu2。并且,进行后退极限位置的泵压pd1与泵压pd2的比较以及前进极限位置的泵压pu1与泵压pu2的比较,若泵压pd2以及泵压pu2各自未升压规定值h8、规定值h9以上,则判定为液压泵p产生了压损(液压泄漏)。

[0281]

(具体例5)

[0282]

判定部440根据保存至基准数据423的空气气缸22的咬合传感器22a的基准输入信号476a、空气气缸22的咬合传感器22b的基准输入信号478a,计算在基准数据获取时,从对开螺母21后退而与锁模轴31的咬合被解除的状态直至对开螺母21前进而咬合于锁模轴31的状态为止的动作时间t5。同样地,判定部440根据保存在检测数据422的空气气缸22的咬合传感器22a的输入信号476b、空气气缸22的咬合传感器22b的输入信号478b,计算当前的从对开螺母21后退而与锁模轴31的咬合被解除的状态直至对开螺母21前进而咬合于锁模轴31的状态为止的动作时间t6。并且,对基准数据获取时的动作时间t5与当前的动作时间t6进行比较,判定动作时间t6是否以动作时间t5为基准而延迟了规定值h10以上。则判定部440判定为动作时间t6延迟了规定值h10以上,则判定为空气气缸22、空气气缸22的空气压力不足。

[0283]

(2.9升温动作中的判定工序)

[0284]

以下记载使用在升温动作中检测出的检测值来进行故障部位的确定的一例。

[0285]

(具体例6)

[0286]

判定部440根据保存至基准数据423的每个检测时间的基准区温度481a,计算在基准数据获取时升温至规定温度h12为止时的各区的温度到达时间t7。同样地,判定部440根据保存至检测数据422的每个检测时间的区温度481b,计算升温至规定温度h12为止时的各区的温度到达时间t8。并且,对基准数据获取时的温度到达时间t7与当前的温度到达时间

t8进行比较,判定温度到达时间t8是否以温度到达时间t7为基准而延迟了规定值h13以上。若温度到达时间t8延迟了规定值h13以上,则判定为加热器339的劣化。

[0287]

(具体例7)

[0288]

判定部440根据保存至检测数据422的每个检测时间的区温度481b,来判定在对加热器339进行了升温控制时,区温度481b是否已适当上升。若区温度481b未适当上升,则判定为加热器339的故障。

[0289]

(2.10模具开闭/顶出动作中的判定工序)

[0290]

以下记载使用在模具开闭/顶出动作中检测出的检测值来进行故障部位的确定的一例。

[0291]

(具体例8)

[0292]

图18是表示所述实施方式的射出成形机100的判定工序的流程(具体例8)的流程图。

[0293]

判定部440根据保存至基准数据423的每个检测时间的可动台板4的基准位置491a、伺服马达11的基准转矩数据493a、保存至检测数据422的可动台板4的位置491b、伺服马达11的转矩数据493b(s501),若伺服马达11的转矩变动大于规定值h15(s502),则判定为模具开闭螺杆轴41的磨损(s503)。进而,运算闭模动作完成且开模动作刚开始后的伺服马达11的旋转开始时的起动转矩,与基准数据423进行比较,若小于规定值h16(s504、s505),则判定为正时皮带14的松弛(s506)。

[0294]

判定部440根据保存至基准数据423的每个检测时间的顶出轴37c的基准位置492a、伺服马达37a的基准转矩数据494a、保存至检测数据422的顶出轴37c的位置492b、伺服马达37a的转矩数据494b,通过同样的方法来判定顶出轴37c的磨损以及正时皮带37b的松弛。

[0295]

如以上详细说明的那样,通过使用本发明的射出成形机以及射出成形机的检查程序,即便是机器维护不熟练的操作者,也能够迅速且简单地进行准确的劣化诊断。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。